三元叶轮用石墨电极自动编程系统研究

2021-10-09孙维泽赵腾蛟刘鹤

孙维泽 赵腾蛟 刘鹤

摘要: 采用石墨电极加工的高精度电火花叶轮的比重在逐渐增加,其中石墨电极的加工精度和加工效率制约着电火花叶轮的精度。为此,本文针对一典型三元电火花叶轮设计了石墨电极,借助于powermill软件完成了石墨电极的加工,开发了三元叶轮用石墨电极自动编程系统。结果表明,应用三元叶轮用石墨电极自动编程系统能够极大的缩短电极编程时间,提高电火花加工效率并保证电极及叶轮的加工精度。

Abstract: The proportion of high precision EDM impeller by graphite electrode is increasing, the precision and efficiency of graphite electrode restrict the precision of the EDM impeller. For this reason, graphite electrode is designed for a typical EDM impeller. With the help of powermill software, graphite electrode is processed, and develop the automatic programming system of graphite electrode for the EDM impeller. The results show that the application of the automatic programming system can greatly shorten the programming time, improve the EDM efficiency and ensure the precision of EDM impeller.

關键词: 石墨电极;自动编程;电火花叶轮

Key words: graphite electrode;automatic programming system;EDM impeller

中图分类号:P619.25+2 文献标识码:A 文章编号:1674-957X(2021)19-0084-02

0 引言

随着三元叶轮的应用越来越广泛,其强度及可靠性的要求也在不断提高,高精度、高性能的电火花加工叶轮的比重在逐渐增加。为了完成电火花叶轮的加工,石墨电极的质量精度成为了电火花叶轮加工的瓶颈,因此需要对三元叶轮用石墨电极的高速铣削加工工艺进行研究。

不同的叶轮所使用的石墨电极各不相同,但是基本结构相似,加工编程时都是选用加工方案及加工参数,因此在编写电极加工程序时,会进行大量的重复工作[1],为了节省电极编程时间,本文考虑开发石墨电极自动编程系统,提高电极的编程效率。

本文为了解决三元叶轮用石墨电极加工编程效率低的问题,借助于powermillL软件进行了石墨电极加工编程工艺参数的研究,开发了石墨电极自动编程系统,并应用于生产中,完成了石墨电极及三元叶轮的加工。

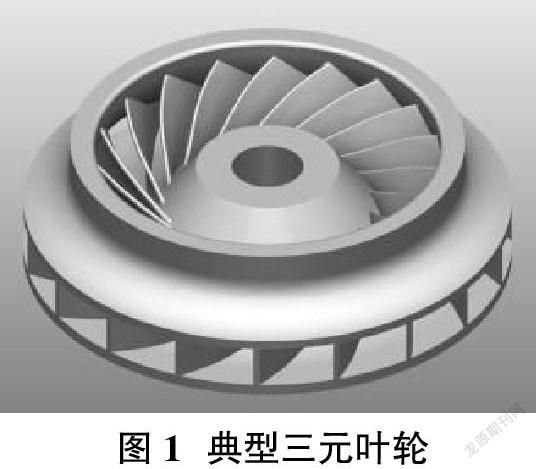

1 三元叶轮用石墨电极结构

三元叶轮广泛的应用于航天,石油,煤炭化工等领域,下面针对一典型叶轮产品,进行电极拆分,进行复杂结构石墨电极的高效率高精度的高速铣削加工,并应用电极完成叶轮的电火花加工。该叶轮材质为Inconel718合金,叶轮直径为400mm,共19个叶片,出口宽度为36mm,叶片厚度为4mm。该叶轮由于材料的限制,不能预先铣削加工,完全由电火花加工。

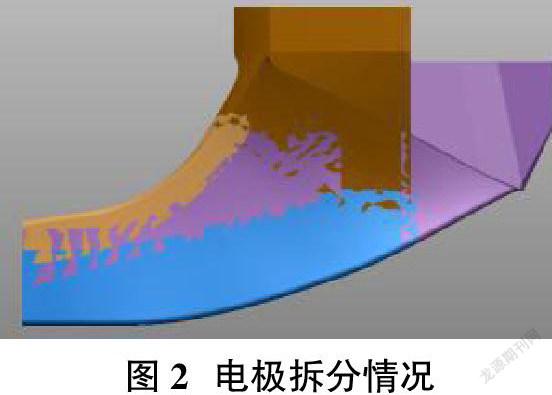

根据叶轮特点,本项目在流道中间进行拆分,将电极拆分为入口出口两部分,出口拆分为上中下三个部分,入口拆分为上下两部分,最终设计成了粗加工2种,精加工入口4种、出口6种电极。电极拆分情况如图2所示。

2 石墨电极加工编程

2.1 典型电极编程流程

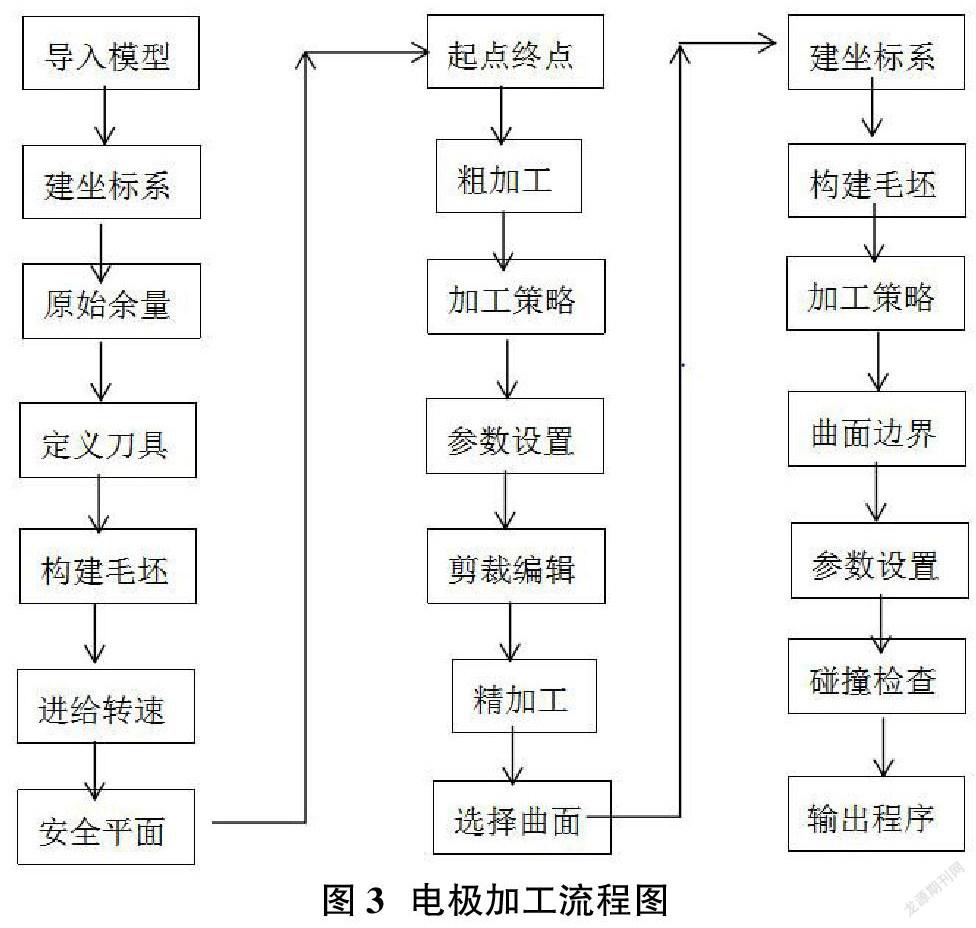

电极编程流程主要由以下几个部分:①编程准备:包括导入模型,建立坐标系,建立刀具等。②电极编程:选择合适的加工参数进行电极加工编程。③检测及后处理:进行碰撞检测及过切检测,确认加工安全并导出程序。图3为电极加工编程详细流程图。

2.2 加工准备

①导入模型及建立坐标系。电极模型必须保持完整,并与实际工装保持一致,以防止加工中发生不必要的碰撞;如果该电极构建了非标准毛坯,则将毛坯在相同坐标系下导出。②定义刀具。定义刀具前首先确定最小刀具半径,通过菜单中的模型显示选项,改变最小刀具半径,然后选择最小半径阴影方式显示模型,观察该刀具是否有加工不到的部位。

2.3 电极加工

加工策略选择:powermillL中提供了多种加工策略,如三维偏置、等高精加工和平行精加工等策略[3]。本文将根据加工需求进行选择。①粗加工:粗加工是为了快速去除余量,在粗加工时应选用大的进给量和尽可能大的切削深度,以便提高加工速度。综合考虑加工时间与刀具寿命,本文最终选择偏置区域清除模型策略进行粗加工。②精加工:精加工是为了得到光顺的电极表面,去除材料少,切削速度大、进给量小,以保证最终尺寸精度和表面质量。本文中的精加工主要使用平行精加工,三维偏置精加工、曲面精加工三种方式。

2.4 碰撞过切检查及后处理

刀路生成后,需要进行碰撞过切检查,确认刀路安全后才可以输出,后处理过程如下:①将刀具路径生成NC程序,这一过程可以批量进行。②选择输出坐标系,注意保证该坐标系与加工坐标系相同。③调整刀具编号,如果在定义刀具时完成了定义,则不必考虑这一过程。

生成程序后,即可以导入到vericut中进行进一步的仿真。仿真安全后即可导入机床用于加工生产。

3 加工仿真

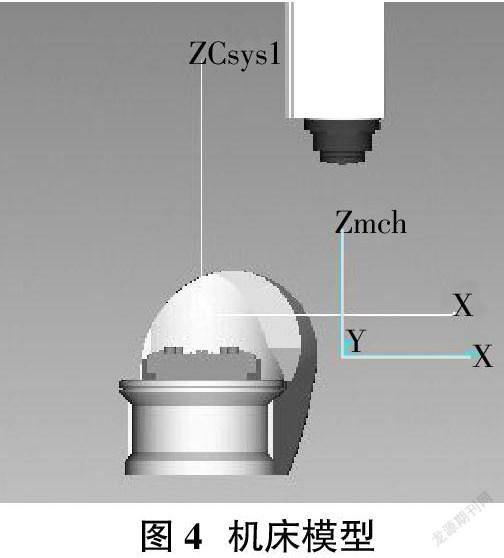

3.1 建立机床组件模型 由于机床模型复杂,所以先在三维软件中构建机床三维模型,然后以組件为单位逐个输出STL格式模型文件,如图4为本项目建立的机床模型。

3.2 设定机床相关参数 机床运动结构定义完成后,需要对机床进行初始化设置,如机床干涉检查、机床初始化位置、机床行程等,通过实际操作能够测量出这些参数。

3.3 导入数控程序 将powermilll生成的数控程序直接导入到vericut,即可进行仿真。

4 自动编程系统研究

Powermill为我们提供了两个接口:C#和宏命令,本文将应用这两个接口进行自动编程系统的开发。

本系统主要分为以下几个部分:①登录窗口:输入用户名和密码进行登录。②输入窗口:输入所要加工的电极名称,自动开始加工编程。③自动编程模块:采取宏命令,自动输入设定好的加工参数,完成电极编程,并输出到指定文件夹。④仿真模块:自动打开vericut软件,并完成毛坯,刀具,程序的自动录入,开始加工仿真。

4.1 窗口模块开发 C#语言是面向对象的编程语言,既具有可视化的特点,又有高运行效率。本文借助于c#语言来进行窗口的开发。①登录窗口:需要使用者输入用户名和密码方可进行登录。②输入窗口:登陆后进入输入窗口,输入电极编号,自动打开powermill,并调用该电极模型,准备进行加工。③仿真窗口:连接vericut,并将毛坯和程序自动读入,进行加工仿真。

4.2 宏命令开发 通过powermill的宏命令接口,用户可以通过输入指令,在powermilll中实现开粗,精加工等一系列的操作,避免了重复劳动,提高了编程效率。

本项目的宏程序分为三部分:粗加工,半精及精加工,圆角加工。其中的工艺参数通过宏命令自动填写。在电极需要加工时,直接调用宏程序,依次实现自动加工等,生成刀具路径,自动输出程序等。

5 石墨电极加工结果

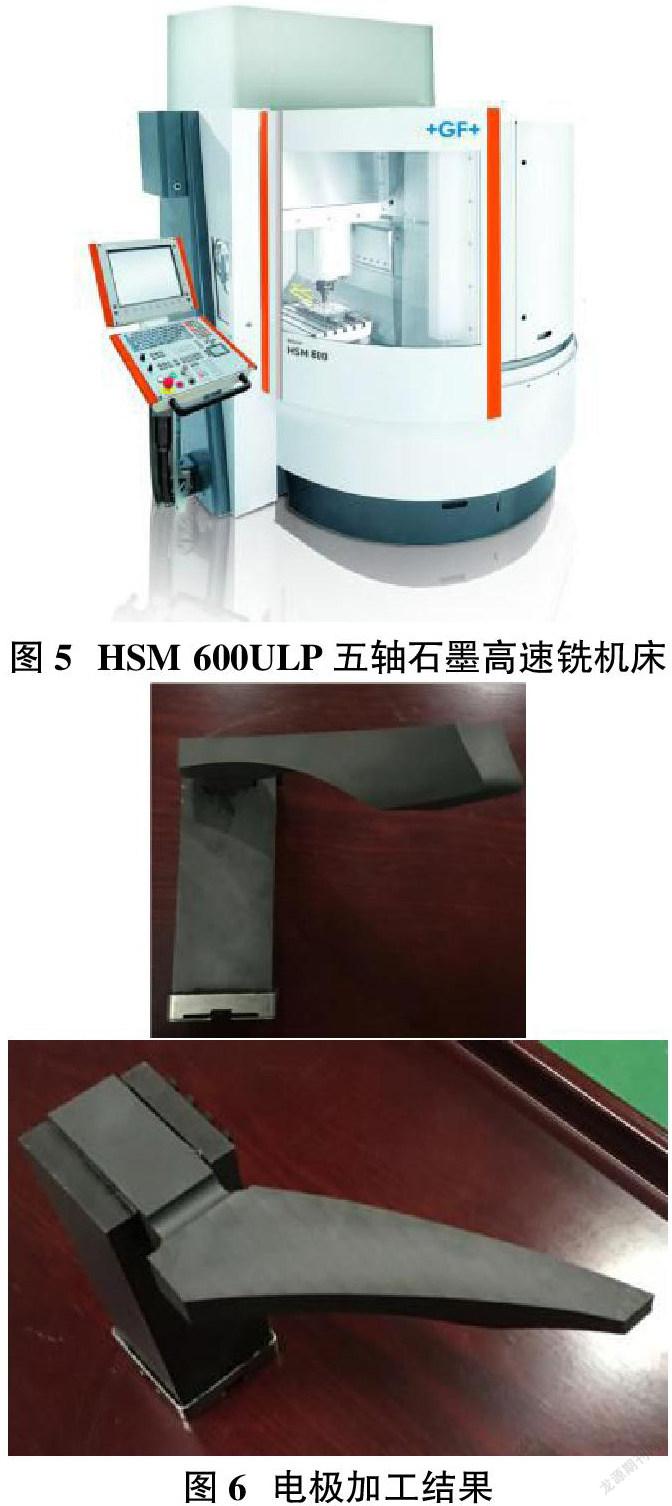

本文采用的的高速铣设备为瑞士阿奇夏米尔公司的HSM 600ULP五轴石墨高速铣机床。

采用上述开发的三元叶轮用石墨电极自动编程系统,生成了石墨电极加工程序,加工电极结果如图6。上述电极应用三坐标检测系统进行检测,电极尺寸误差在0.03mm以内,满足使用要求,之后应用于三元叶轮的电火花加工中,成功加工出三元叶轮。本次加工中共使用电极23个,编写电极加工程序240个,手工编写单个电极加工程序需要1小时。而使用电极加工自动编程系统,单个电极编程时间仅为5分钟,因此,极大地提升了电火花生产叶轮的效率,产品表面质量也满足使用要求。

6 结论

本文开发了三元叶轮用石墨电极自动编程系统,提高了三元叶轮石墨电极编程效率,得出以下结论:①针对三元叶轮进行了石墨电极结构设计,并利用powermill软件进行编程,总结出适合的加工参数;②利用c#和宏命令编写了三元叶轮用石墨电极自动编程系统,实现了石墨电极加工程序的自动编程,提高了编程效率。

参考文献:

[1]刘鑫.PowerMill的二次开发[J].模具制造技术,2007:58-59.

[2]谢玉书.基于PowerMILL的高速铣削加工技术[J].模具制造技术,2006(9):59-61.

[3]张东伟.基于PowerMILL的高速切削数控编程策略与应用研究[J].制造业信息化,2011(12):52-54.