滚压强化连杆的疲劳强度分析

2021-10-09彭超张芳梁国祥陈飞常超

彭超 张芳 梁国祥 陈飞 常超

摘要: 连杆作为曲柄连杆机构的重要运动构件,发动机在工作时,将活塞的往复直线运动转化为曲轴的转动,因此连杆必须具备足够的结构强度、刚度以抵抗应力突变,同时要拥有较强的抗疲劳性能抵抗循环载荷带来的疲劳失效问题。滚压强化技术能有效提高材料抗疲劳性能与耐磨损性能,增强曲轴性能。本文基于滚压强化技术,结合柴油机关键运动件连杆的实际工况进行疲劳试验,对比强化工艺前后连杆疲劳强度变化情况。

Abstract: The connecting rod is an important moving component of the crank-connecting rod mechanism. When the engine is working, the connecting rod converts the reciprocating linear motion of the piston into the rotation of the crankshaft. Therefore, the connecting rod must have sufficient structural strength and rigidity to resist sudden changes in stress, and at the same time have a strong anti-fatigue performance resists fatigue failure caused by cyclic loading. Rolling strengthening technology can effectively improve the fatigue resistance and wear resistance of the material, and enhance the performance of the crankshaft. This paper is based on the rolling strengthening technology, combined with the actual working conditions of the connecting rods of the key moving parts of the diesel engine, to carry out the fatigue test, and compare the changes of the fatigue strength of the connecting rods before and after the strengthening process.

关键词: 连杆;疲劳试验;滚压强化

Key words: connecting rod;fatigue test;rolling technology

中图分类号:TG405 文献标识码:A 文章编号:1674-957X(2021)19-0062-02

0 引言

连杆作为曲柄连杆机构的重要运动构件之一,发动机在工作时,连杆的小头与大头分别连接活塞销与曲轴,连杆将活塞的往复直线运动转化为曲轴的转动,是将往复惯性力转化为旋转惯性力的重要构件。在发动机内部的动力系统中,连杆在高度运转下会承载极大的拉、压应力与往复惯性力,该构件是维持发动机正常运行中最关键、最重要的零件之一[1][2]。滚压强化技术能有效提高材料抗疲劳性能、耐磨损性能,增强曲轴性能[3]。本文基于柴油机关键部件连杆的实际工况进行弯曲疲劳试验,对比分析发动机连杆强化工艺前后的疲劳极限。

1 静力学分析及夹具设计

在连杆的运行过程中,连杆受到多种力的作用,进而内部产生极大的拉、压应力与往复惯性力,其中的力主要由以下几种组成:施加于活塞顶面上的缸内爆发力;活塞和连杆组件相互作用产生的回转惯性离心力和自身往复惯性力。为了提高试验效率、尽可能减少不必要的试验次数,合理选取连杆疲劳试验时的弯矩载荷范围就显得尤为重要,本文基于柴油机连杆的最大屈服应力值对连杆疲劳试验的初始弯矩进行范围界定。以气缸爆发压力22MPa,转速4200r/min條件下连杆所承受的标定动态载荷为基准,分别以1.4、1.6、1.8、2.0倍载荷增加,对新旧连杆进行考核。表1为连杆疲劳试验载荷工况。

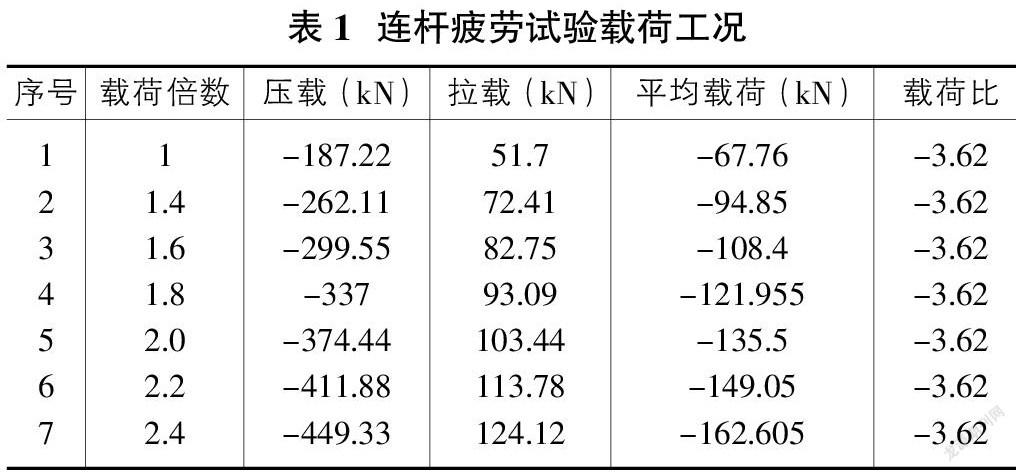

本试验所用的紧凑型电液伺服疲劳试验系统INSTRON 8804,高达±500kN的轴向载荷容量,图1设计的夹具,连杆式样与试验机之间通过大、小头夹具销联结。上、下夹具的中心线应与试验机的施加力周线重合,避免式样产生附加弯矩,连杆杆身疲劳试验时大头孔保留轴瓦与模拟曲轴过盈配合。通过对连杆疲劳试验的静力学有限元分析,可准确定位设计的夹具对疲劳试验部件所产生集中载荷的具体位置,明确连杆应力集中现象的具体聚集方位,同时可协助连杆疲劳试验选择恰当的加载力范围,为提高试验效率提供参考依据[4]。连杆网格的添加方法采用Patch Conforming并主要采用四面体Tetrahedrons网格划分,销网格采用六面体Hex Dominant网格划分,夹具网格采用自动划分网格大小为4mm。图2所示为带销、夹具的连杆整体网格划分。

2 连杆疲劳强度试验

连杆加载1.5mm位移载荷过程中,达到连杆屈服极限时应力云图如图3所示,连杆的破坏位置主要在连杆的中间部分。当连杆有部分材料最先达到屈服极限时连杆的破坏位置主要在连杆的中间部分。当达到屈服极限时,连杆位移为0.75mm,此时支座反力为377.5kN。疲劳载荷选取第三级进行试验初始工况。

3 试验结果分析

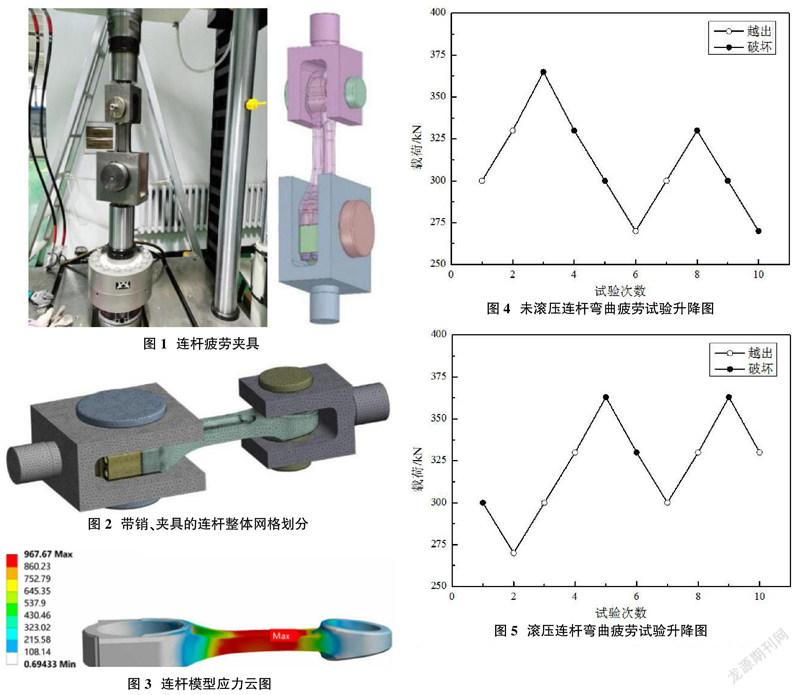

当连杆的疲劳次数达到107时,若试样仍未发生破坏,即判定该试样通过考核,认为其拥有无限疲劳寿命,实验记录视作“越出”。特别地,疲劳试验中连杆试样的失效形式不一定是某一部分与整体完全分离式的断裂,在试验中,只要内部裂纹发生萌生与扩展,疲劳试验的试样频率便会发生一定改变,在本次试验中,当裂纹扩展到一定程度,使得疲劳试验的频率产生1Hz以上的变动时,即判定零件内部已发生断裂,连杆已经发生失效,实验记录为循环次数。采用升降法测定连杆的疲劳极限相关数据[5]。连杆试件的疲劳试验根据是否进行滚压处理分为两组,每组试验共选用10根连杆。疲劳试验的数据如图4、图5所示。

结果表明,未做滚压强化处理的连杆最大压缩载荷为 F=285kN,最大拉伸载荷为79kN;经过滚压强化处理的连杆的最大压缩载荷为F=346kN,最大拉伸载荷为95kN。对比实验结果可以发现,滚压机械表面强化技术能够有效提高连杆约20%的抗疲劳性能,对延长连杆使用寿命、增大安全系数有明显作用。

4 总结

本项目基于常用的疲劳测试方法——升降法,同时结合发动机连杆实际的工况受力,进行系统性的疲劳试验,对比滚压强化工艺前后连杆疲劳强度变化情况,分析滚压技术对连杆疲劳寿命的影响关系。在疲劳试验的准备阶段,按照发动机连杆的不同受力模式,自行设计并加工了一套适用于电液伺服疲劳试验系统的夹具。最后通过静力学有限元分析,确定所设计夹具对疲劳试验部件施加载荷的集中发生位置,协助疲劳试验选择合理的加载力范围。根据疲劳试验方法的技术特点,选择配对升降法进行疲劳试验。未做滚压处理的连杆最大压缩载荷为F=285kN,最大拉伸載荷为79kN;经过滚压处理的连杆的最大压缩载荷为F=346kN,最大拉伸载荷为95kN。仿真模拟的结果与试验数据吻合较好。结果表明滚压强化技术提升了连杆约20%的疲劳极限,有效提高了连杆的抗疲劳能力。

参考文献:

[1]李良,马桢,白晓旭,陈飞,梁国祥,常超.滚压强化曲轴的弯曲疲劳强度分析[J].内燃机与配件,2021(13):42-43.

[2]马欣,史强,王国斌,李强,张金玲.基于有限元模拟的焊后热处理曲轴热锻模磨损分析[J].内燃机与配件,2021(04):48-49.

[3]叶宗茂,贺晋兵.乘用车曲轴圆角滚压工艺与设备的应用实践[J].金属加工(冷加工),2019(07):5-9.

[4]鲁国庆.某六缸柴油机连杆疲劳强度分析[J].内燃机与配件,2020(03):51-52.

[5]李凯,蒋桥红,王飞.升降法测试疲劳强度均值和标准偏差产生误差的原因[J].理化检验(物理分册),2021,57(03):7-13.