喷油器小孔AFM工艺仿真研究

2021-10-09张雪瑶

张雪瑶

摘要: 喷油器小孔表面质量直接影响其工作性能,但因孔径微小,传统抛光工艺受尺寸和加工条件限制,难以达到表面质量的要求,AFM工艺很好的解决了这一难题。本文应用Fluent流体仿真软件对磨粒流抛光过程进行研究,得到不同入口压力下磨粒流在喷油器内的压强、速度分布云图,为实际加工做参考。

Abstract: The surface quality of injector holes directly affects its performance, but because of the small size, the traditional polishing process is difficult to meet the requirements, the application of AFM process is a good solution to this problem. In this paper, Fluent fluid simulation software was used to study the abrasive flow polishing process, and the distribution of pressure and velocity of abrasive flow under different inlet pressures were obtained, which can be used as a reference for actual machining.

關键词: AFM;Fluent;入口压力

Key words: AFM;Fluent;inlet pressure

中图分类号:U463.51 文献标识码:A 文章编号:1674-957X(2021)19-0016-02

1 AFM工艺简介

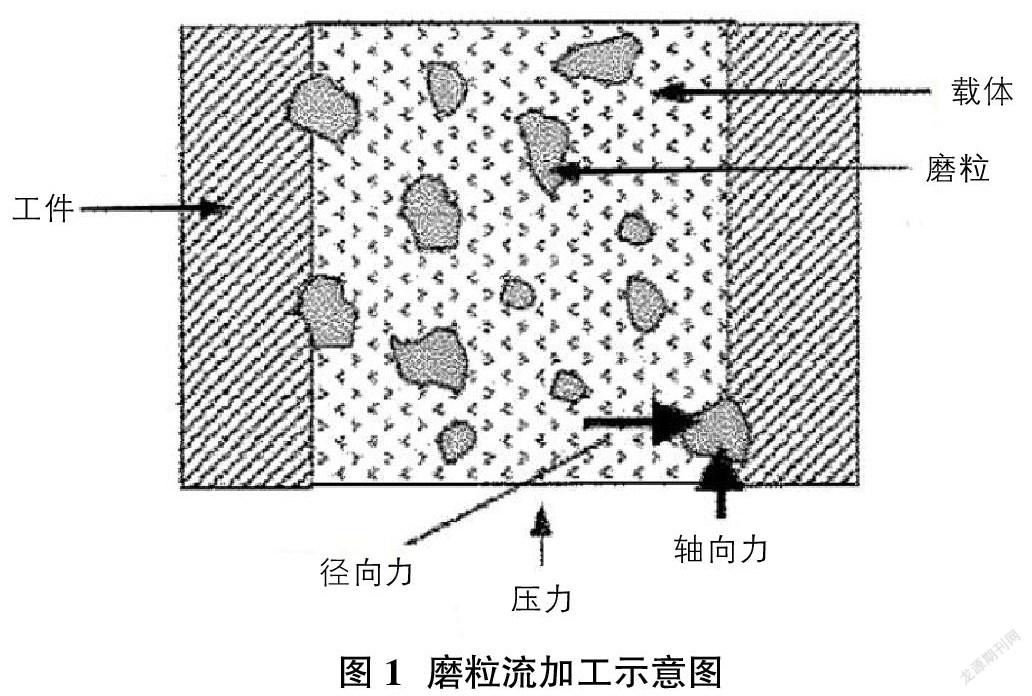

AFM(Abrasive Flow Machining)磨粒流抛光工艺,主要是利用可流动的软性磨料作为介质,常用的磨料是碳化硅加一些润滑物质等,可以根据加工零件不同需求不同自己调配,随着工艺发展,也可直接购买配好的磨料。然后在机器压力的作用下挤压磨料,使其往复经过待加工表面,其中磨料的形状大小及与工件接触的角度均随机排列,可以看做是机械加工时刀具不同的角度在切削工件,这就是磨粒流抛光工艺的加工原理。磨粒流抛光工艺因其“刀具”具有流动性、可压缩性,不受空间尺寸限制,故适用于加工复杂的表面及型腔、微小的孔道和异形曲面,如涡轮,叶片,喷油器,燃油导轨等常见零部件,同时磨料相比传动抛光工艺的刀具价格更低,且可多次使用,在一定程度上性价比也更高。本文以汽车发动机中必备零件喷油器前端喷嘴小孔作为研究对象,其直径仅为0.1mm。在正常工作时,喷油器内部线圈通电产生磁力,吸附里面的压力球,然后喷油,当断电时,磁力消失,压力球落下,堵住喷油器喷口,停止喷油,这样通电断电从而达到间歇性喷油的效果,当喷嘴小孔的表面质量较差时,会影响油液的喷出的多少,从而导致发动机不能正常工作,产生故障。因此研究磨粒流技术对喷油器小孔表面质量的抛光效果有现实意义,可作为喷油器小孔抛光的一种有效方法。

2 前处理

本文研究的磨粒流抛光工艺,因为磨料介质是固体-液体混合状态,用简单的数学建模,难以明确表达磨粒流抛光过程,通过实验虽然能直观准确得到数据,但磨粒流抛光过程涉及参数较多,各参数之间又相互影响,相互作用,故实验工作量很大,实施起来浪费时间,性价比极低,且在一定程度上不能通过实验结果找到直接影响因素。基于以上分析,本文选择应用Fluent软件对磨粒流抛光喷油器小孔的过程进行数值仿真。Fluent是目前市面上对流体进行仿真分析最为常用的软件,主要是依据三大守恒定理,及能量守恒,质量守恒和动量守恒,求解相关模型的控制方程以此得到不同参数下的云图,进而分析问题。软件应用流程主要为:首先应用catia或solidworks等常见三维软件对待加工零件进行三维建模,应用meshing或hypermesh对模型进行网格划分,也可选择Fluent自带软件划分,所以对于零件的前处理方式多样,各种接口都十分便利,完成以上操作后,导入Fluent软件中,设定好各种参数,如求解方式,边界条件等,接下来选定模型,主要根据研究流体的不同,确定模型,不同的模型计算结果不同,顾模型选择十分重要,一定要综合考虑各种因素,最后选择不同云图,如压力云图,湍动能云图,速度云图等,输出即可,不同云图可以反映出不同因素的影响作用,通常都是多个云图综合分析,然后得到最后结论。本文选择非耦合求解,混合模型,k-ε标准方程。

3 Fluent仿真研究

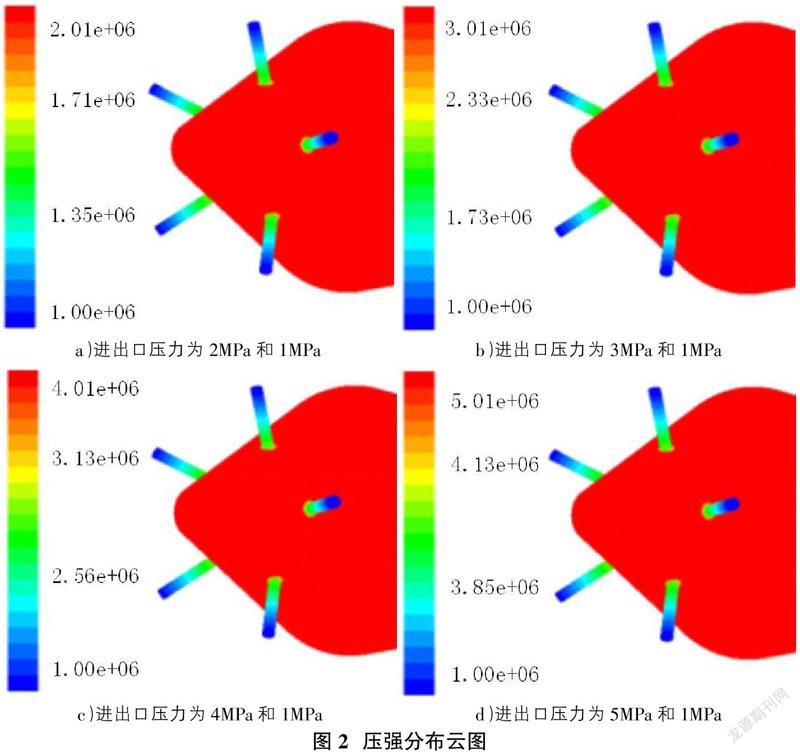

如图2所示,在喷油嘴内腔的较大流道内的压强均与边界入口的压强值相等,即图中红色部分。随着进口压强增加,即进出口压力差增加,喷孔流道内的整体压强也增加。而压强越大,边界层磨粒与壁面的剪切滑移现象越剧烈,材料去除率越高,加工效果越好。在喷孔与主流道交差孔处(即从主流道进入喷孔的入口处)压强开始下降,磨料进入喷孔流道后,压强呈阶梯状递减。在喷嘴的整个流道内,交差孔处压强最高,有利于该处的去毛刺及倒圆角工作。但是随着出入口边界压强差的增加,在喷孔流道内入端至出端的压强差也随之增大,使得喷孔沿流道方向抛光效果不一致性增加。出入口压力差过大有可能会使加工后的喷嘴流道呈喇叭状。因此,较大的出入口压强差不利于保证喷嘴流道抛光的均匀性。

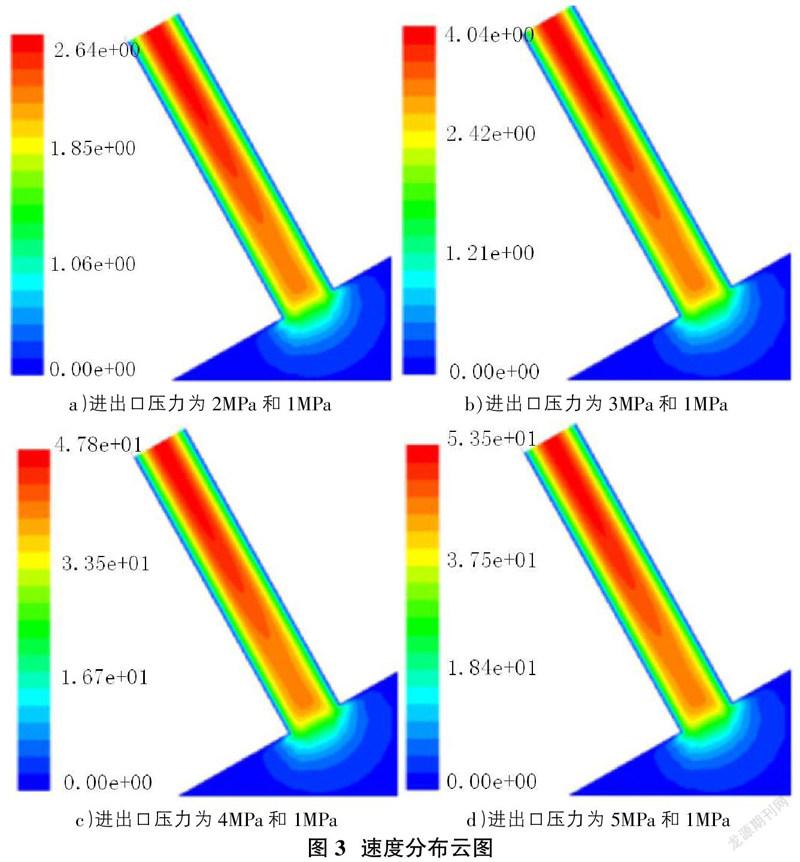

由速度云图知,在主流道内的磨料流速都几乎为0,这是因为喷孔的孔徑非常小,出口的流道也极其小,而喷孔流道的横截面积相对于主流道横截面积而言几乎可以忽略,所以主流道磨料流速可以视作0m/s。在接近喷孔与主流道交差处磨料流速开始逐步增加,到喷孔出口处的磨料流速最大。在喷孔流道内,流道轴线处磨料流速最高,磨料流速由轴线向流道径向方向呈放射状环行递减。在接近孔壁处,边界层磨料的流速都相等,有利于孔壁抛光的均匀性。随着出入口压强差的增加,喷嘴流道内的边界层磨料流速也增加。磨料流速越大,边界层磨料与流道孔壁的相对滑移速度也越大,单位时间内磨粒与孔壁接触的数目越多,从而产生的微切削效果越强,即随着出入口压强差的增大,抛光的效率也随之增加。

4 结论

通过对压强及速度云图的分析可知:当出口压力相同时,进口压力越大,剪切滑移现象越明显,越有利于加工的进行,但压力过大时,内外压强差过大,使抛光不一致性更明显,反而使抛光效果降低;随着进口压力增加,磨粒流在喷油器内部和小孔处流动速度均加快,有利于提高加工效率。

参考文献:

[1]李俊烨,刘薇娜,杨立峰.喷油嘴小孔磨粒流加工特性三维数值分析[J].制造业自动化,2012,34(3):27-29.

[2]李俊烨,刘薇娜,杨立峰,赵磊.喷油嘴微小孔磨粒流加工特性的数值模拟[J].煤矿机械,2010,31(10):56-58.

[3]李俊烨,刘薇娜,杨立峰,李纯,吴海红.共轨管微小孔磨粒流加工装备的设计与数值模拟[J].机械设计与制造,2010(10):54-56.

[4]韩占忠,王敬,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2008.

[5]朱红钧,林元华,谢龙汉.Fluent 12流体分析及工程仿真[M].北京:清华大学出版社,2011.

[6]Dick Bahrea, Horst Brunneta, Martin Swata. Investigation of one-way abrasive flow machining and in-process measurement of axial forces[J]. Procedia CIRP, 2012(35):419-424.