航空发动机气密性设计和验证

2021-10-09王秋阳黄正斌孟祥海

王秋阳 黄正斌 孟祥海

摘要: 泄漏对航空发动机性能、安全和寿命均有重要影响,但目前国内军标、航标等仍尚未建立航空发动机气密性检查的评定方法和试验规范。本文从商用发动机研制需求出发,制定了一套涵盖设计、装配和试验整个研制阶段的发动机气密性设计与验证思路:主动策划典型结构泄漏特性研究、并进行结构优化;策划发动机多层级的打压试验、提前识别泄漏风险;建立发动机泄漏影响分析方法和评估模型;利用打压方案支撑进行试验过程中的漏油问题排故等。构建气密性设计、仿真、试验耦合的多学科研究体系,以支撐发动机运转试验,为提高发动机性能、可靠性和安全性奠定技术基础。

Abstract: Leakage has an important impact on the performance, safety and service life of aero-engine. However, the evaluation method and test specification for air tightness inspection of aero-engine have not been established in domestic military standard and navigation standard. Based on the requirements of commercial engine development, a set of ideas of engine air tightness design and verification covering the whole development stage of design, assembly and test is formulated in this paper: actively planning the research on leakage characteristics of typical structure and optimizing the structure; Plan multi-level pressure test of engine and identify leakage risk in advance; The analysis method and evaluation model of engine leakage impact are established; Using the pressure scheme to support the oil leakage problem in the test process. The multidisciplinary research system of air tightness design, simulation and test coupling is constructed to support engine running test and lay the technical foundation for improving engine performance, reliability and safety.

关键词: 泄漏;气密性设计;多层级打压

Key words: leak;air tightness design;multi level pressure

中图分类号:V231.96 文献标识码:A 文章编号:1674-957X(2021)19-0001-03

0 引言

发动机运转过程中,由于内流与外流存在较大的压力差,在机匣安装边、测量传感器安装座、几何可调机构等处不可避免地会存在漏气现象,大涵道比涡扇发动机高压压气机末级每1%的漏气会使推力降低1.1%,高压涡轮进口温度升高约12K。过量的、非正常漏气对发动机性能、可靠性和安全性等会产生较大影响。发动机内非设计的气体泄漏将直接导致发动机工作效率下降,整机推力降低,甚至引起压气机失速/喘振等损坏发动机的恶劣故障;高温气体泄漏还可能产生倒灌入低温部件或发动机核心舱中,烧蚀低温部件而影响发动机寿命,甚至引起火灾,后果不堪设想。

近期,在某型号发动机研制过程的试车环节,频繁暴露出发动机漏气问题,由于缺乏发动机气密性检查的手段而始终未确认过发动机实物结构的密封状态,而现阶段泄漏问题涉及的零部件较多且影响范围较广,问题集中暴露在靠后端的试车阶段,不仅严重影响了型号研制和试验进程,而且反复繁杂的故障排查和结构改进工作也耗费了巨大的人力物力,造成研制任务的开展非常被动。因此,在项目研制过程中不断积累经验教训,有组织的策划开展航空发动机典型密封结构的优化和试验验证工作刻不容缓。

经调研,汽车发动机便有气密性设计和过程控制方法研究[1][2]。针对航空发动机,美国早在E3项目中就开展了发动机气密性试验,并在后续型号研制过程中不断完善气密性评定方法。而我国目前军标、航标等仍尚未建立航空发动机气密性检查的评定方法和试验规范,甚至尚未开展过任何型号发动机的气密性检查试验。

本文主要研究制定一套贯穿设计、装配和试验的气密性设计和验证方法,从在正向设计中考虑气密性设计主动策划典型结构泄漏特性试验,到采取方案提前识别泄漏位置获取泄漏量,基于泄漏检查形成泄漏对发动机性能影响的评估方法等维度,开展对发动机气密性设计和泄漏影响评定的研究,对于填补发动机泄漏检查、评估的空白、促进发动机研制具有重要意义。

1 总体思路

为了降低发动机型号泄漏问题的困扰,需要对发动机气密性设计提前策划实施。本文主要制定了一套涵盖设计、装配和试验整个研制阶段的发动机气密性设计与验证思路。

①在发动机设计阶段,考虑发动机气密性设计。针对典型的密封结构主动策划密封特性试验,提升发动机气密性设计,形成典型密封结构设计规范,以指导后期进行气密性设计或指导进行密封结构优化。

②在发动机装配阶段,策划多层级打压试验,提前识别泄漏。摸索制定一套从组件级到部件系统级再到整机级的“多层级”打压试验方案、试验流程和要求,用于识别发动机实物状态下的泄漏位置和获取泄漏数据,进而反向支持典型结构设计以及试验评估。

③在发动机试验阶段,运用打压试验支撑试验数据分析。通过搭建数值仿真模型,分析多层级打压试验结果的非设计泄漏量对发动机性能的影响,判断泄漏量是否满足性能要求,进而用于发动机性能模型的修正;相反,发动机试验数据也将反过来不断校核非设计泄漏影响评估。针对试验过程中的漏油漏气问题,也可通过打压试验进行位置判别和后续试验方案指导。

2 发动机气密性设计

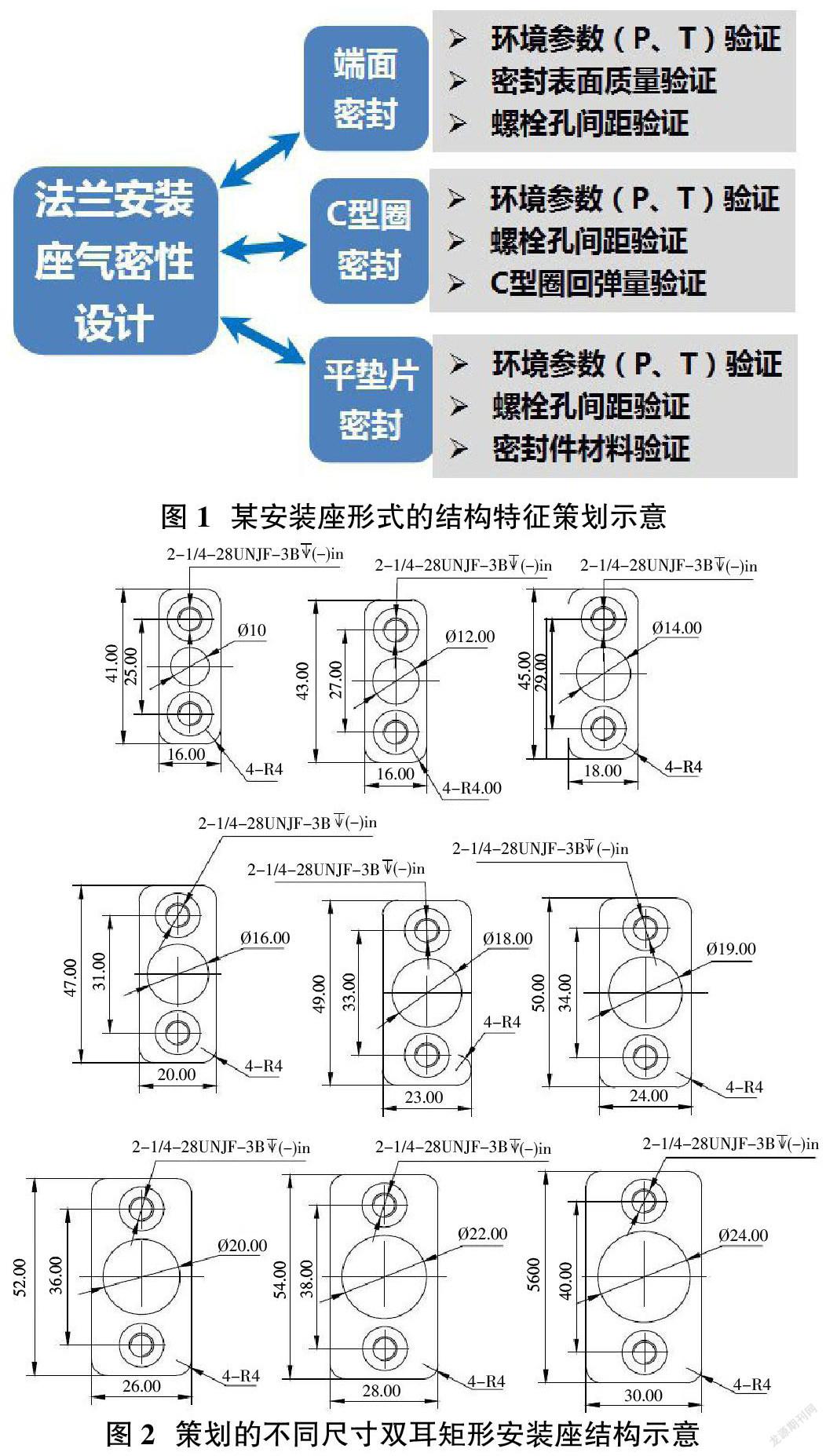

关于航空发动机典型结构的气密性设计,吴立夫、李传喜等进行机匣安装边的密封特性研究[3][4];艾延延等对安装边螺栓连接密封特性进行了研究[5];陈芝来等对管路连接密封特性进行了研究[6]。但未对机匣安装座、测试引线座以及及其他航空发动机上的典型密封结构件进行系统性的密封特性研究。为了提升发动机气密性设计,针对航空发动机上典型密封结构,比如法兰安装座结构、机匣安装边连接结构和测试引线座等,系统策划实施典型密封结构特性试验探索其设计原则和泄漏特性,依据典型结构泄漏特性试验验证结果优化密封结构正向设计方案。

①针对法兰安装座通过不同密封形式、不同安装座结构形式及不同密封件等变量,开展不同环境参数下的打压试验,获取不同结构形式及环境变量下的泄漏特性。

②针对测试接口形式,设计不同的测试引线座封堵结构形式,获取各封堵结构的密封性,以指导后续测试封堵方案设计。

③针对其他航空发动机具有典型泄漏特性件,比如VSV结构、管接头等结构,进行特性研究。

目前共策划约20项典型结构特征的泄漏特性研究试验。

3 发动机打压试验

3.1 多层级打压试验方案

发动机零部件众多,加上研制阶段的试验件涉及了成百上千个测试改装,泄漏位置的精确识别及其困难。为了能高效而系统的评估发动机漏气位置和漏气量,故策划设计了发动机打压试验,实现发动机泄漏位置快速定位、泄漏量快速获取。同时,为了分级校验泄漏位置、提升打压试验的泄漏检查精度,获取各漏气位置的漏气量,策划进行组件级、部件系统级和整机级的分层级打压试验。各层级分别根据可能的漏气位置及不同漏气位置对发动机的性能影响而制定具体的打压方案。

通过上述分层级打压试验,可得到不同位置的具体漏气量,由于不同位置的漏气对发动机性能影响的评估占比不同,故通过该方法可以得到相对准确的漏气位置及漏气量的分配,便于性能专业评估。

基于以上实践经验,可进一步制定适用于发动机泄漏检查的打压试验流程和规范。

3.2 结合打压结果优化气密性设计

通过对发动機进行打压试验,识别泄漏位置,分析泄漏产生原因,进而进一步完善设计、装配等环节,并在整个发动机设计及装配中举一反三,逐步实现减小泄漏位置及泄漏量。某项目在采用打压试验后共发现约30项漏气现象,主要分布在VSV叶柄、机匣安装边、连接螺栓孔、测试引线座、管路连接安装边等位置。收获的典型设计经验及装配经验如下:

①对于测试引线安装座尽量采用单孔单线引线方式,若是在无法采用单孔单线引线方式,应在线与线采取封胶或其他方式保证密封。

②连接安装边设计时应注意两边留有足够的空间保证连接螺栓的安装,以避免出现装配时发现安装螺栓无空间安装的情况。

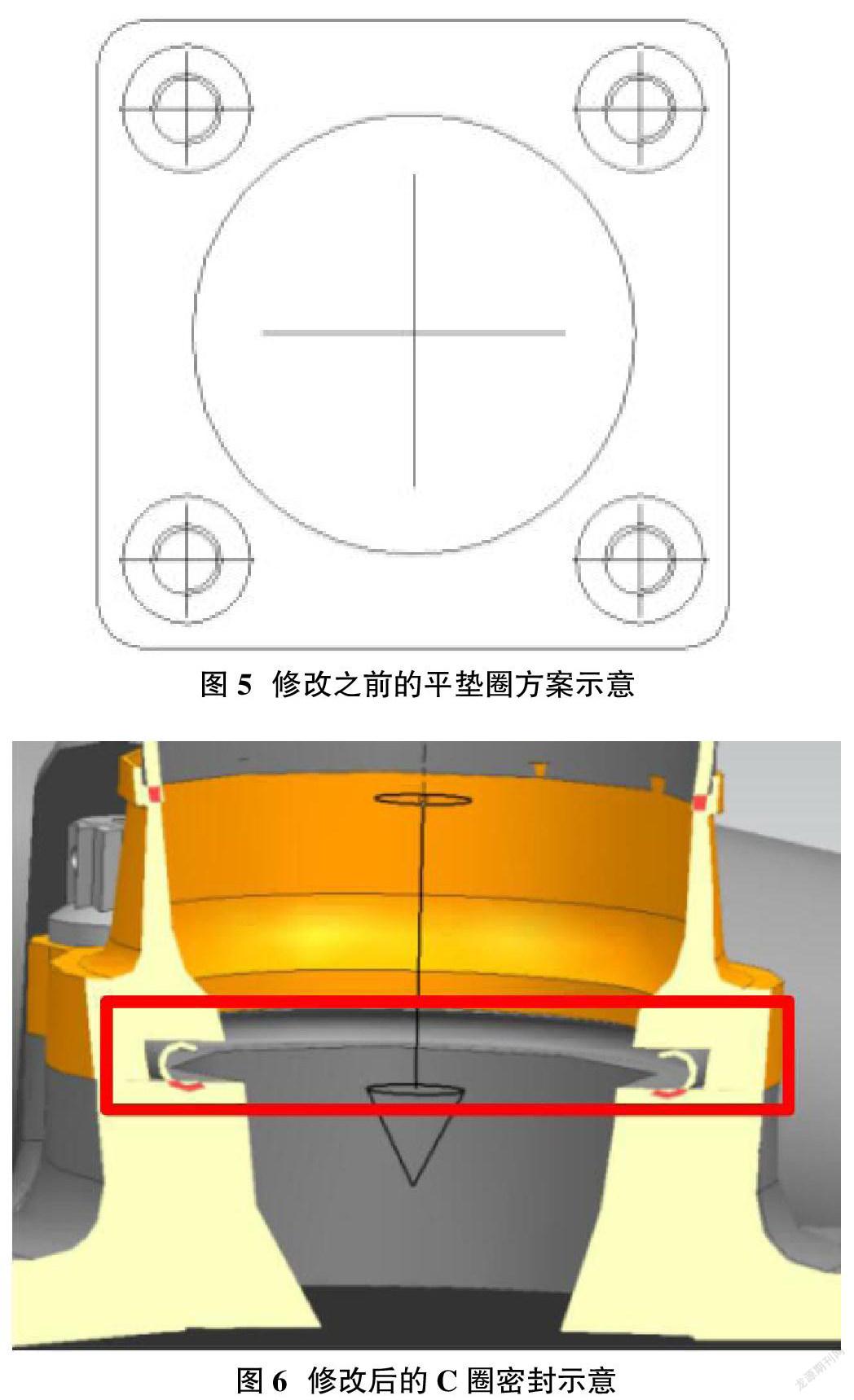

③安装座结构形式应根据使用环境和座子形式采用合适的密封结构,采取不合适的密封形式极有可能导致泄漏。比如某项目燃烧室机匣上引气座安装座结构形式如下图所示,配套采用铜材质平垫片进行密封,矩形长边中央区域螺栓预紧力作用较弱,无法达到足够的压应力,垫片变形不足以消除表面粗糙度、机加刀纹等微观缺陷,进而导致试车过程中出现泄漏;后修改为C型圈结构形式后,不再出现泄漏。

某项目目前共计对16项典型漏气位置进行设计或装配优化,其中9项已在后续台份进行验证,验证效果较好;另有7项还在设计优化中,待设计优化完成后在后续台份进行验证。

4 对整机试验的支撑

4.1 建立泄漏影响评估方法

在装配阶段通过打压试验,可获得发动机静态打压状态下的泄漏位置、泄漏流量等泄漏数据,可据此评估泄漏对发动机性能的影响。目前已建立了一套发动机非设计漏气对性能影响的评估方法和流程:

①基于打压试验获取不同界面的漏气位置和漏气面积;

②基于上述漏气位置和漏气面积评估得到各位置的漏气量,获取与W25的关系;

③基于具体的漏气量或漏气比例评估对性能参数的影响。

通过某项目的评估,压气机出口外漏气为1%W25时,会导致Tt4升高20.15K,SFC增加1.25%,对发动机性能影响较大。

该评估方法为发动机试验性能模型修正提供了有效支撑,也为发动机试车提前识别了风险。

4.2 建立高效故障排查定位能力

由于设计不完善、装配不合理或试车状态影响等因素,发动机在试验过程中经常出现漏油、漏气故障,对试车进度和试车安全产生重大影响。针对泄漏型故障,可利用打压试验方法,实现快速泄漏位置定位和零组件损伤排查评定,建立高效泄漏故障排查定位的能力。运用该方法为发动机试验提供故障快速排查以识别风险的有力支撑。

某项目试车过程中,在完成起动试验停车检查后发现滑油箱消耗量6L左右,主流道及引气管均有明显的残留油迹。为快速定位泄漏位置,采用在试车台上经通风管供气对轴承腔进行打压检查,配套通过孔探仪观察怀疑漏油位置,最终迅速定位。同时判断出泄漏量较大,继续试车风险较大,最终总师系统决策下台分解。采用该方法为项目的开展提供了有力支撑。

5 结论

通过本项目的研究,将填补国内发动机气密性正向设计、泄漏检查、泄漏影响评估的空白,预期将有效的改善发动机泄漏问题,逐渐完善某型号发动机气密性设计。通过优化结构、完善装配和测试、提升泄漏定位能力和提前评估泄漏对性能影响的风险等,降低试车泄漏故障率和风险程度,对发动机研制的质量提升具有重要意义。

参考文献:

[1]陈可胜.整车气密性开发[J].内燃机与配件,2019(17).

[2]谭明作.气密性测试技术在发动机生产制造的应用[J].装备制造技术,2019(1).

[3]吴立夫.某型航空发动机典型机匣安装边结构密封性研究[D].沈阳航空航天大学,2016.

[4]李传喜.机匣安装边密封特性分析[D].沈阳航空航天大学,2020.

[5]艾延延,来纯强,郝燕萍.航空发动机安装边螺栓连接密封特性试验[D].航空动力学报,2018(10).

[6]陈芝来.航空发动机管路连接件典型结构密封性能研究[D].上海交通大学,2017.