高紧凑性交叉斜盘式功率传输机构的特性

2021-10-09徐海军徐小军邹腾安

张 雷 徐海军 张 湘 徐小军 邹腾安

国防科技大学智能科学学院,长沙,410073

0 引言

低温有机朗肯循环可以从低温热源中吸收热量,并将其转换成可用功,可有效回收低温废热,广泛使用在发电厂、工业生产以及大型内燃机的余热回收上。有机朗肯循环工质的焓值较小,需要使用特殊设计的膨胀机来实现内能的转换。目前,可用的膨胀机有活塞式、划片式、摆线式、涡旋式、螺杆式等容积型膨胀机,以及向心透平、轴流透平等速度型膨胀机,其中,活塞式膨胀机具有较好的密封效果、相对简单的结构和较大的功重比,引起了研究人员的广泛重视[1-10]。

低温有机朗肯循环使用的热源温度较低、工质焓值小,因而需要较大的做功容积才能有效提高系统的功率密度。BIANCHI等[9]认为往复活塞式膨胀机更适合于发动机尾气余热回收系统。JANG等[2]设计的基于异形活塞的双环回转式活塞膨胀机便于小型化,具有较高的功率密度。INCROPERA等[3]设计出了滚子活塞式膨胀机,利用滚动式的活塞结构获得了较大的功率密度。

自由活塞式膨胀机取消了传统的运动约束机构,减小了系统的惯量,有效提高了系统做功频率及能量转化效率。杨璐[7]设计出一种六冲程双循环发动机,在传统曲柄连杆的基础之上增加了摆动杆机构,有效降低了活塞与气缸的作用力。田亚明等[11]研制的自由活塞膨胀机-直线发电机取消了功率传输机构,获得了较高的机构效率。

相对于其他活塞,曲柄连杆机构驱动的圆形活塞具有更好的密封性,但活塞侧向力在一定程度上影响了气缸密封的效果。自由活塞式膨胀机虽然理论上无侧向力,但没有运动机构约束,控制难度大幅增大。为有效改善传统功率传输机构侧向力引起的磨损及泄漏问题,人们在采用具有直线驱动能力的高紧凑性剖分摆盘式功率传输机构的基础上研制了新型发动机[8-9,12-14],在传统摆盘式机构的基础之上,采用滑动式十字轴万向节铰接连杆系与摆盘轴,为活塞提供直线驱动力,实现气缸的“双作用”,采用直线轴承约束摆盘的周向运动并承担侧向力,可有效减小摩擦损耗。

本文设计的高紧凑性交叉斜盘式功率传输机构利用直线轴承承载连杆侧向力,消除了活塞与气缸之间的侧向力。该机构将8个活塞分成两组,对置于机构两侧,以较小的结构体积获得了较大的工作容积,特别适合运用于低焓值能量转换的场合。

1 交叉斜盘式机构的结构设计

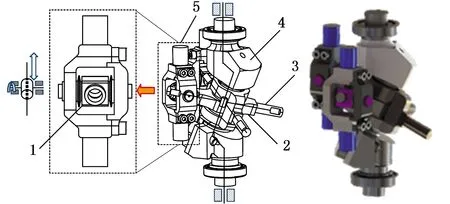

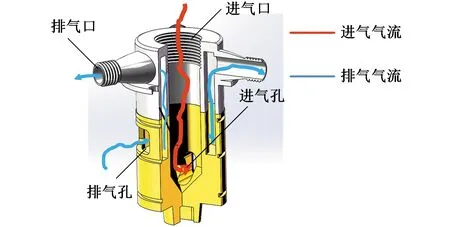

高紧凑性交叉斜盘式功率传输机构的结构如图1所示,2个相互嵌套的摆盘铰接在Z字形轴的倾斜轴上,并可相对转动;斜盘半轴通过滑动式十字轴万向节与连杆系连接,连杆系通过一对轴线平行的滑动轴承安装在对称的缸体上。Z字形轴转动过程中,斜盘在连杆系约束下做绕Z字形轴中心摆动的复合运动。两杆系的运动被滑动轴承约束,摆盘驱动下,活塞沿着轴承轴向往复运动,最终实现做功容积的周期性变化。

1.滑动式十字轴万向节 2.斜盘 3.斜盘半轴 4.Z字型轴 5.连杆系

斜盘式驱动机构结构极为紧凑,在较小的空间内布置8个活塞,具有较大的做功容积,在热源温度较低时仍具有较强的做功能力。这种机构采用直线轴承来约束两杆系的往复运动,利用直线轴承承载几乎全部的侧向力,使活塞与气缸壁之间的密封更加可靠,有效减小了活塞与气缸之间工质泄漏带来的损失,提高了能量转换效率。

2 交叉斜盘式机构的数学建模

为研究高紧凑性交叉斜盘式功率传输机构特性,首先建立机构的运动模型。

2.1 运动学建模

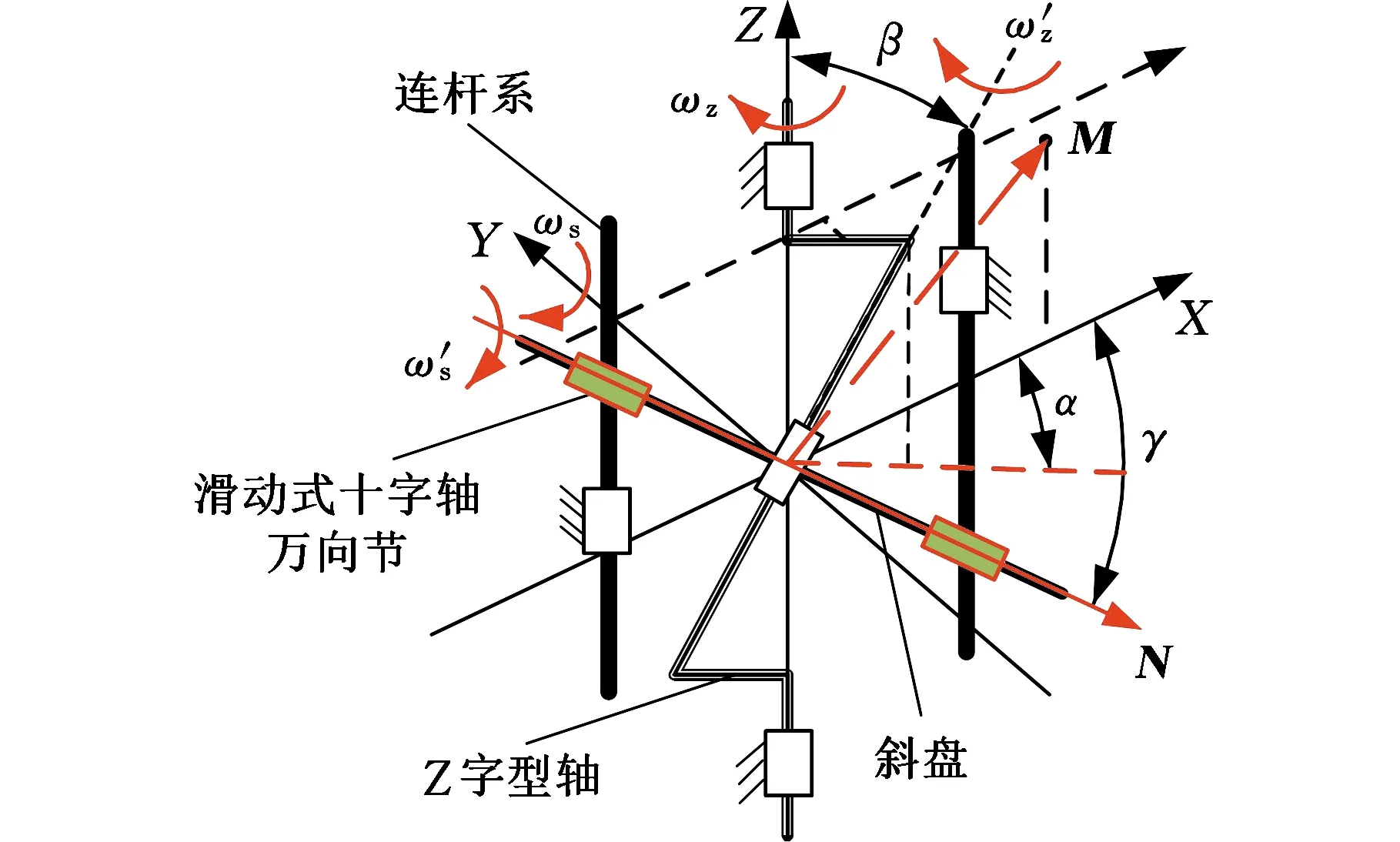

交叉斜盘式功率传输机构由2组完全相同的斜盘和连杆系组成,2组传动机构的运动存在90°的相位相差,为简化建模过程,可先研究1组斜盘机构的运动过程。如图2所示,坐标系的原点位于Z字形轴倾斜段的中心,坐标系Z轴与Z字形轴轴线重合,X轴方向沿着与斜盘铰接的连杆系方向。

图2 交叉斜盘式机构简图

由摆盘机构的运动特性可知,Z字形轴的转动围绕Z轴,摆盘的摆动是绕Y轴的转动和绕摆盘轴线转动的合成运动。铰接在连杆系上的活塞运动状态可以由Z字形轴的转动角度α唯一确定。那么Z字形轴斜轴轴线在坐标系中的投影坐标可以表示为

(1)

式中,β为Z字形轴倾斜角。

假设点(x,y,z)为连杆系轴线与斜盘轴线的交点,该点与原点的连线垂直于Z字形轴斜轴轴线,该点的坐标值满足以下的关系式:

xcosαsinβ+ysinαsinβ+zcosβ=0

(2)

由于斜盘轴线位于XOZ平面上,斜盘轴线上所有点的y坐标为0,那么式(2)可简化为

xcosαsinβ+zcosβ=0

(3)

斜盘绕Y轴的转动角度可由斜盘轴线上的点的x坐标和z坐标的比值确定:

(4)

由运动分析可知,活塞仅能沿着气缸轴线上下运动,活塞中心点在XOY面上的投影分布圆半径固定,那么活塞的行程可以表示为

h=rcosαtanβ

(5)

式中,r为活塞中心点在OXY平面上的投影分布圆半径。

斜盘绕自身轴线及绕Y轴的转动角速度是影响机构运动特性的重要因素。将式(4)的两边同时对时间t求导并化简,可得斜盘绕Y轴转动的角速度:

(6)

式中,ωz为Z字形轴绕坐标轴Z轴的旋转角速度。

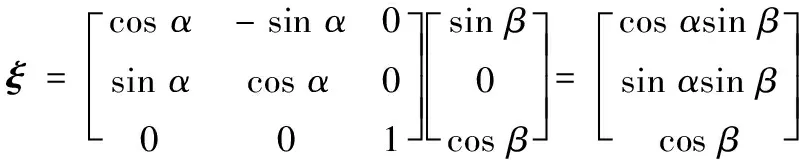

Z字形轴倾斜段轴线的方向向量

ζ=(sinβcosα,sinβsinα,cosβ)

在Z字形轴的驱动下,斜盘绕着自身中心摆动。由于斜盘的周向运动同时被2条相互平行的连杆系约束,故斜盘轴线的方向向量为

M=(cosγ,0,-sinγ)

(7)

若斜盘与Z字形轴相对固定,则Z字形轴旋转角度α以后,斜盘轴线的方向向量可表示为

(8)

由装配关系知,斜轴通过一个铰链铰接在Z字形轴上,仅能绕着Z字形轴倾斜段轴线转动。那么,斜盘与Z字形轴倾斜段的相对转动角度φ为向量M和N之间的夹角,其表达式为

(9)

斜盘铰接于Z字形轴倾斜段,因此斜盘中心孔的轴线始终与Z字形轴倾斜段的轴线方向重合,那么斜盘中心孔的轴线方向向量可表示为

L=(sinγ,0,cosγ)

(10)

则斜盘绕自身轴线旋转的角度为

(11)

对式(11)两边求导,可得斜盘绕Z字形轴的角速度

(12)

2.2 动力学理论及仿真建模

交叉斜盘式机构为单自由度系统,若将该机构的构件全部看作是刚性的,则该机构的运动状态可由α唯一确定,选定α为广义自由度,基于拉格朗日方程建立描述机构特性的动力学特性方程:

(13)

机构的广义动能包括Z字形轴、斜盘及两连杆系组件的动能。其中,Z字形轴绕Z轴旋转,斜盘机构绕自身中心摆动,则它们的动能为

(14)

式中,Jz为Z字形轴绕Z轴的转动惯量;Js为斜盘绕中心摆动的转动惯量。

连杆系组件沿Z轴往复移动,其动能为

(15)

式中,mL为连杆系的质量;mp为活塞的质量;vL为连杆系的速度。

利用式(13)~式(15),在MATLAB/Simulink中搭建机构的动力学理论模型,并求解给定边界条件下的机构动力响应曲线。

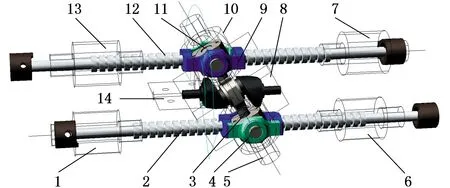

为研究交叉斜盘式机构内部运动副之间的摩擦损耗,在交叉斜盘式机构的动力学理论建模基础上建立机构的仿真模型,将交叉斜盘式机构的三维模型通过格式转换接口导入ADAMS,设置好约束和材料,建立的仿真模型如图3所示。需要说明的是,为简单起见,仿真模型以一个斜盘上铰接的两组对置连杆系为例来研究机构的传动特性。仿真模型各个部分的约束施加情况表1所示。

1.滑动轴承2 2.连杆系2 3.十字轴1 4.转动副1 5.铜套2 6.滑动轴承1 7.滑动轴承3 8.斜盘支撑轴承 9.转动副2 10.铜套1 11.十字轴2 12.连杆系1 13.滑动轴承4 14.主轴支撑轴承

表1 交叉斜盘机构仿真模型约束施加

2.3 热力学过程建模

热动力发动机通过旋转配气阀将外部高温高压燃气导入气缸内做功,实现能量的转换,如图4所示。为研究交叉斜盘式机构动力学特性,首先确定作用在机构的外部作用力。

图4 旋转配气阀机构示意图

旋转配气阀的工作过程描述如下:铜质配气阀与Z字形轴连接并随该轴同步转动。高温工质通过进气口流入气缸,做功之后的气体通过排气口排出。配气阀的进排气口按照特定时序与气缸结合,实现按时按需配气。

气流在配气阀内部的流动过程可简化为等熵小孔流动。配气阀的进气口与气源接通,气口流过气口的气体质量流量与气口前后压力比值相关,可以表示如下:

(16)

缸内工质的内能为

(17)

式中,mi为从进气口进入气缸的气体质量;mo为从排气口排出的气体质量;λ为流量系数;Aport为气口面积;κ为上游气体的等熵指数;Rg为理想气体常数;ps为上游气体的压力;px为下游气体的压力;Ts为上游气体的温度;κlimit为临界等熵系数;Qw为气体通过气缸壁与外界交换的热量;p为气缸内气体的压力;V为缸内气体体积;Ii为进入气缸的气体焓值;I为缸内气体焓值。

计算过程中忽略散热损失,即Qw=0。

3 交叉斜盘式机构特性分析

建立交叉斜盘式机构的理论及仿真模型后,将通过热力学模型得到的气体压力作为边界条件导入模型,通过理论和仿真模型得到机构在气体压力作用下的动态加速过程,并对比理论结果和仿真结果。利用验证后的仿真模型对机构的功率传输特性进行研究。

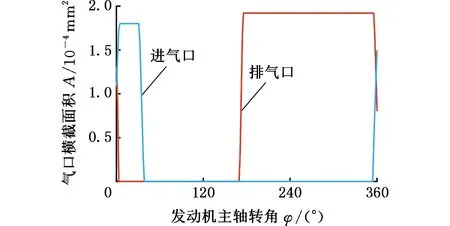

热力学模型中的参数如表2所示,将这些参数带入搭建的热力学仿真模型,获得发动机缸内的气体压力、温度、内能及进排气口面积随发动机主轴转角的变化曲线,如图5所示。

(a)进排气口横截面积

表2 热力学模型输入边界条件

发动机的热力学循环可以分为三个阶段:进气、做功、排气。活塞从上止点开始向下运动时,进气口打开,高温高压的工质从进气口进入气缸,缸内压力急剧上升,进气口关闭时的缸内最高压力可达0.79 MPa。随后,活塞下行,缸内压力逐渐降低,做功冲程结束时,缸内压力降低到0.18 MPa。缸内温度最高可达590 K;膨胀冲程结束时,温度降低到385 K。排气冲程中,缸内工质的从排气口排出,其压力略高于环境压力,工质内能随着工质的排出大幅减少。

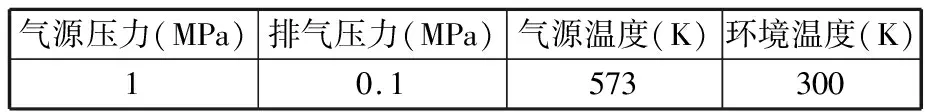

为研究交叉斜盘式功率传输机构的动力学特性,对采用交叉斜盘式功率传输机构的发动机进行动力学分析,带入理论计算模型的构件参数如表3所示。

表3 动力学理论模型中相关参数

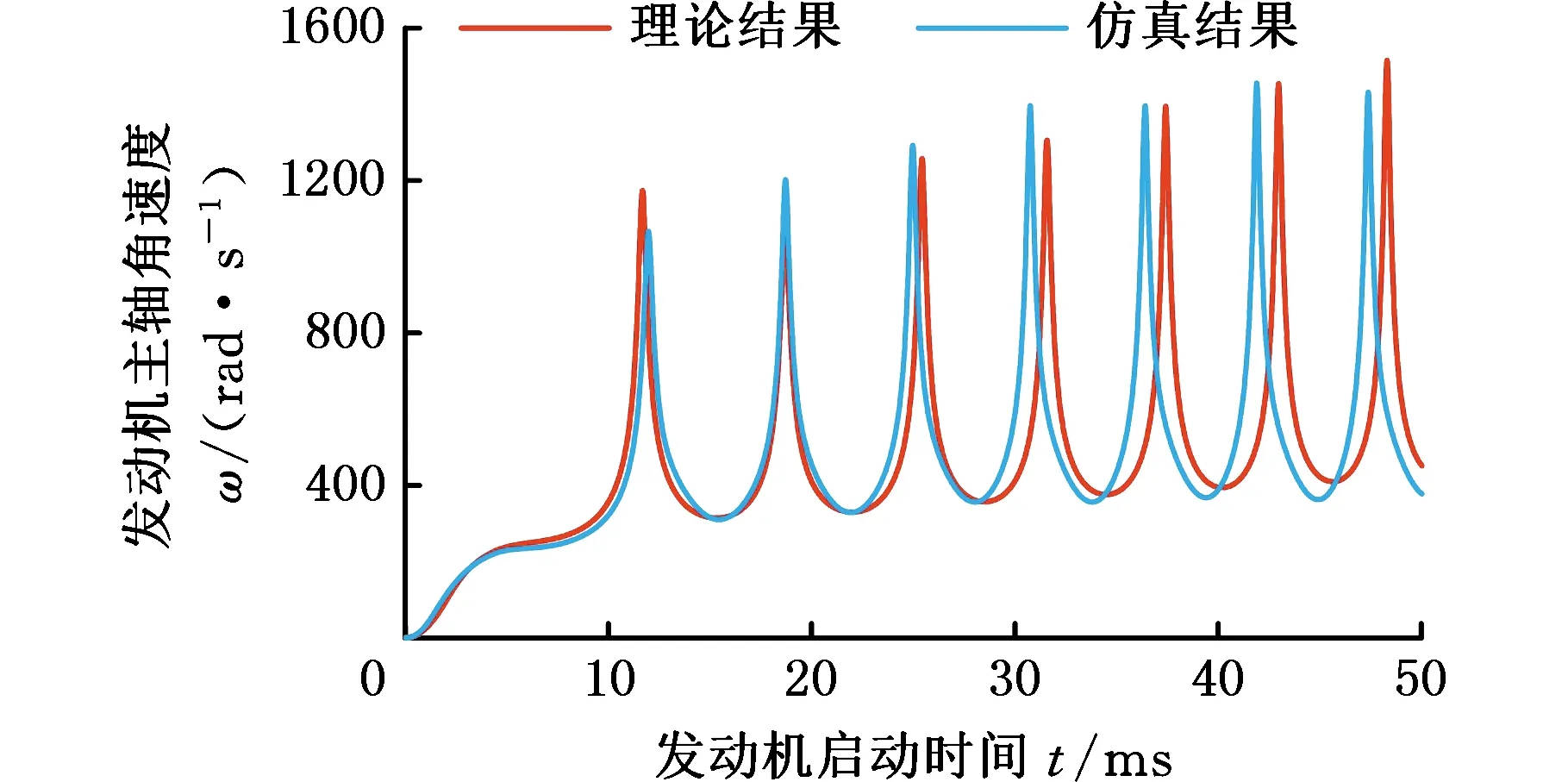

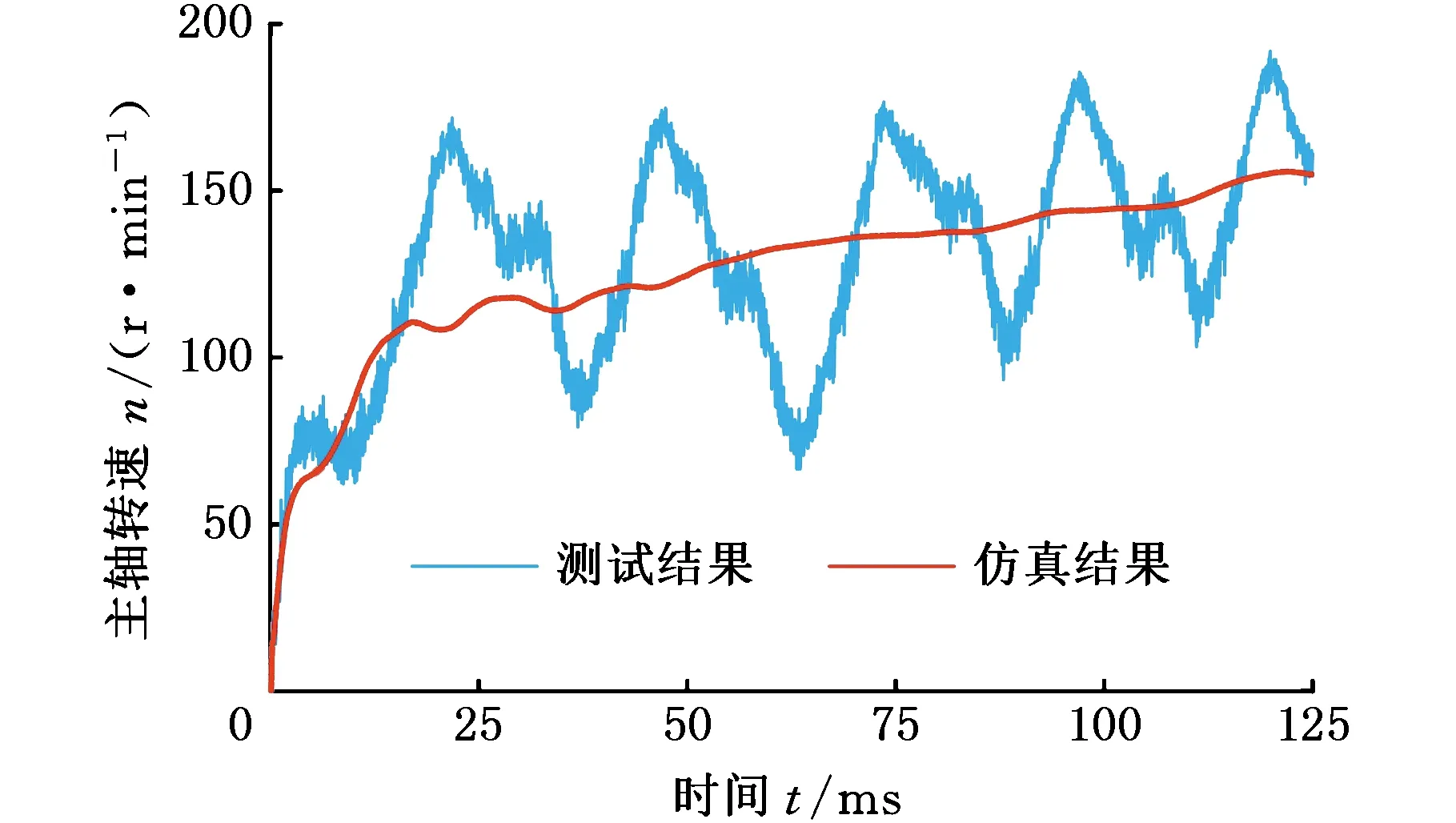

仿真分析过程中,活塞直径为32 mm,将热力学模型得到的气体压力及表3中的构件参数分别带入理论计算及仿真模型,发动机启动过程中的主轴角速度如图6所示。

图6 发动机静止加速过程的角速度曲线

启动之前,将发动机活塞置于上止点,此时,配气阀的进气口与气缸连通,活塞在高温高压气体作用下快速下行,推动发动机输出轴不断加速。分析结果表明,空载条件下,交叉斜盘式功率传输机构具有极佳的加速性能,首个做功循环结束(约19 ms)时,Z字形轴就可达到最大速度,这表明空载条件下,基于高紧凑性剖分摆盘式功率传输机构的新型发动机具有极好的动态响应能力,可以快速响应外部的功率请求。发动机运行过程中,Z字形轴的转速波动较大,一个做功循环内,Z字形轴的最大角速度可达700 rad/s,最小角速度约为190 rad/s,平均角速度约为400 rad/s。图6中的两条曲线相似,说明仿真模型可信度较高,可利用仿真模型对机构的功率传输特性进行研究。

仿真模型的摩擦功率损失主要来源于各个运动副。仅存在相对滑动的运动副的摩擦损耗功率为

Pslide=μFvrel

(18)

式中,μ为滑动副之间的摩擦因数;F为运动副之间作用力;vrel为滑动副相对运动速度。

仅存在转动的运动副的摩擦损耗功率为

Prevolution=μFωrelRpin

(19)

式中,ωrel为运动副约束的构件之间的相对角速度;Rpin为摩擦力等效作用半径。

存在复合运动(转动和滑动)的运动副的摩擦损失功率为

Pcomplex=Pslide+Prevolution

(20)

式(19)~式(21)中的作用力F及相对运动速度vrel可由动力学模型获取,摩擦因数和等效作用半径可根据实际结构及材料特性预先设定。

功率传输机构利用十字滑块连接斜盘与连杆系。十字滑块与连杆系的运动仅为转动,在仿真模型中采用转动副约束;十字滑块与斜盘的运动为转动和滑动,在仿真模型中采用圆柱副约束。

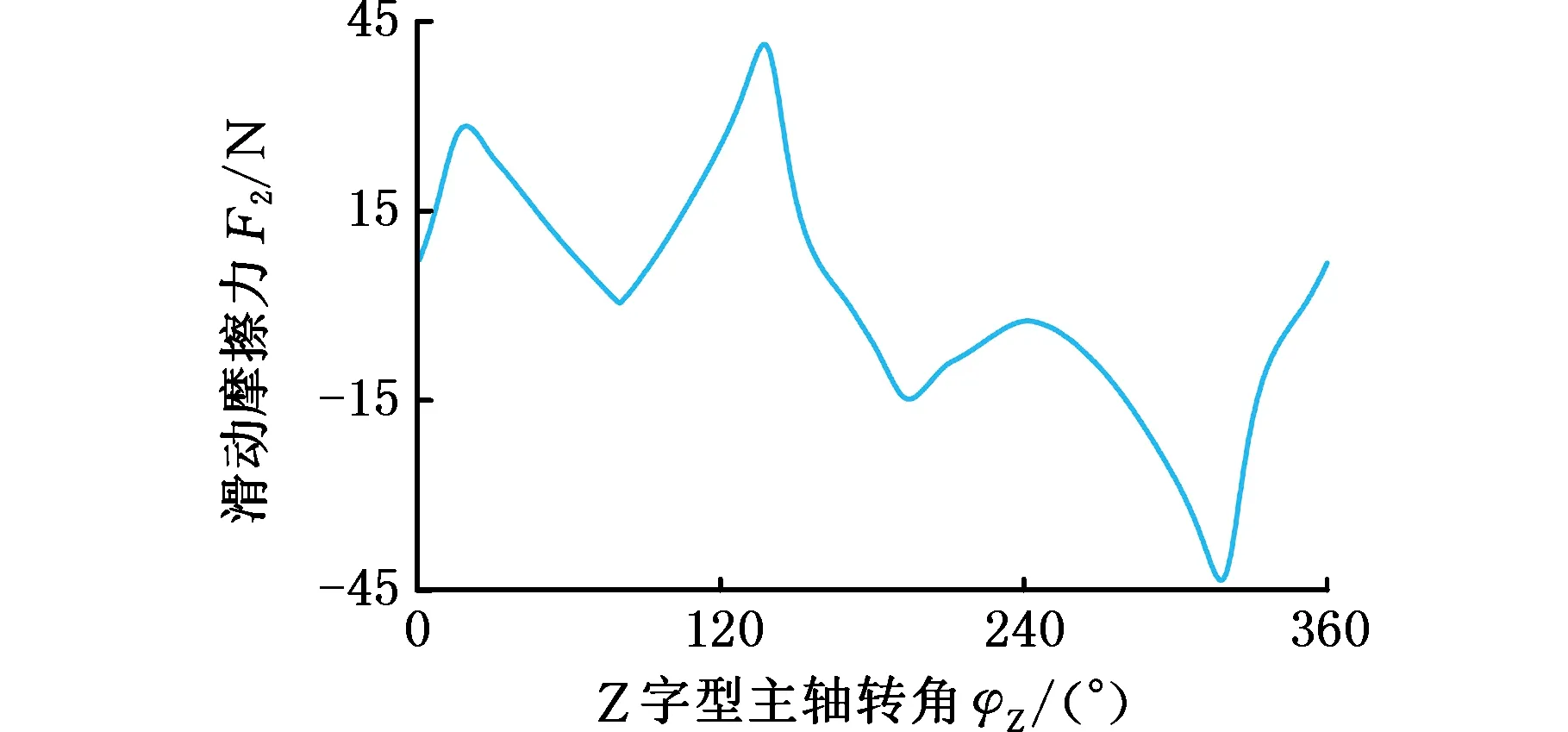

十字滑块与连杆系之间的相对转动角速度、转动摩擦扭矩及功率特性如图7所示,可以看出,两者相对转动的角速度最大值为1 rad/s,摩擦扭矩的最大值约为0.1 N·m,旋转运动摩擦损失功率极值为-0.35 W,平均损失功率为-0.135 W。

(a)摩擦扭矩

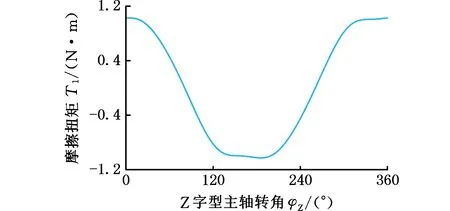

十字滑块相对斜盘轴做滑动和转动的复合运动,其中,转动摩擦损耗较小,可忽略。图8所示为十字滑块与斜盘轴相对滑动速度、摩擦力及摩擦损耗特性,可以看出,摩擦力波动较大,主轴转角为135°时,摩擦损失功率快速变为极值-25 W。滑动副摩擦阻力的最大值约为40 N,十字滑块相对于斜盘轴的最大滑动速度约为1.3 m/s。

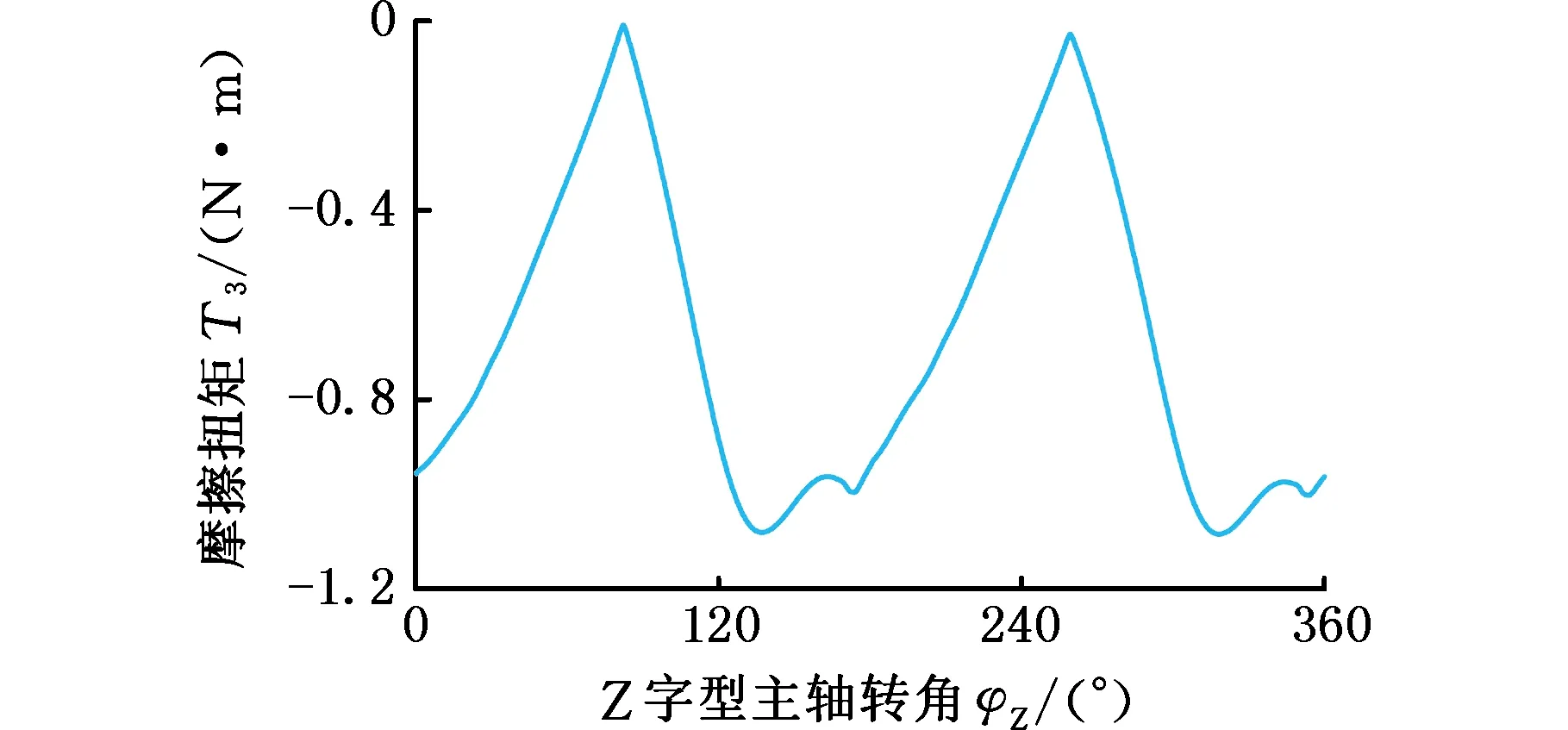

(a)滑动摩擦力

Z字形轴与斜盘之间仅存在相对转动,通过连杆系传递的工质压力在Z字形轴倾斜段形成一对力偶(推动Z字形轴克服外界作用力做功的主要动力)。仿真模型得到的作用在机构上的功率、相对速度以及摩擦力如图9所示。分析结果显示,Z字形轴与斜盘之间存在相对转动,相对速度呈周期性变化,作用在该铰接副上的摩擦功率在0与-2.8 W之间循环变化,摩擦力矩与摩擦功率的变化规律一致。Z字形轴与斜盘的转动摩擦损失功率平均值约为-1.68 W。

(a)旋转副摩擦扭矩

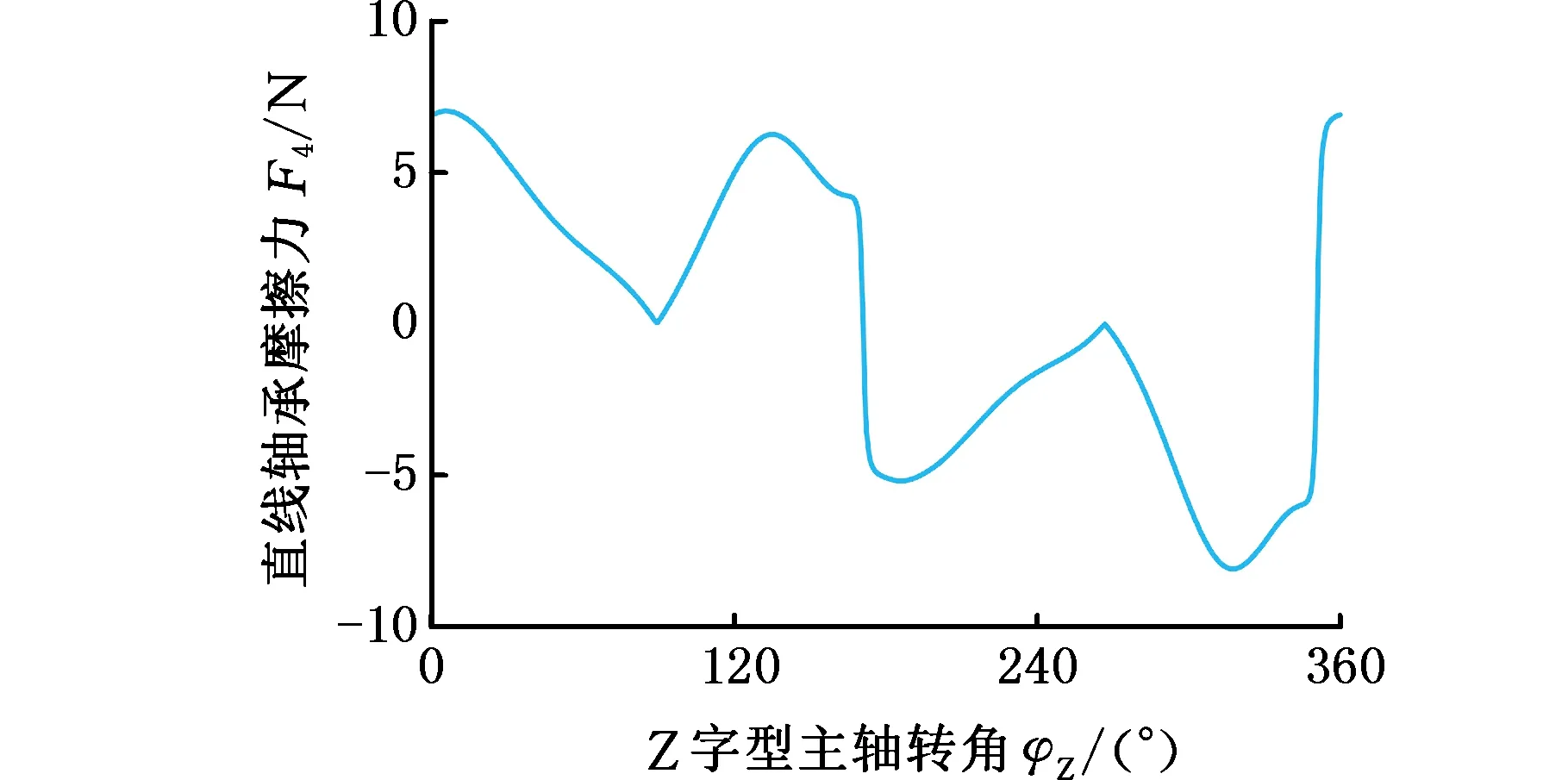

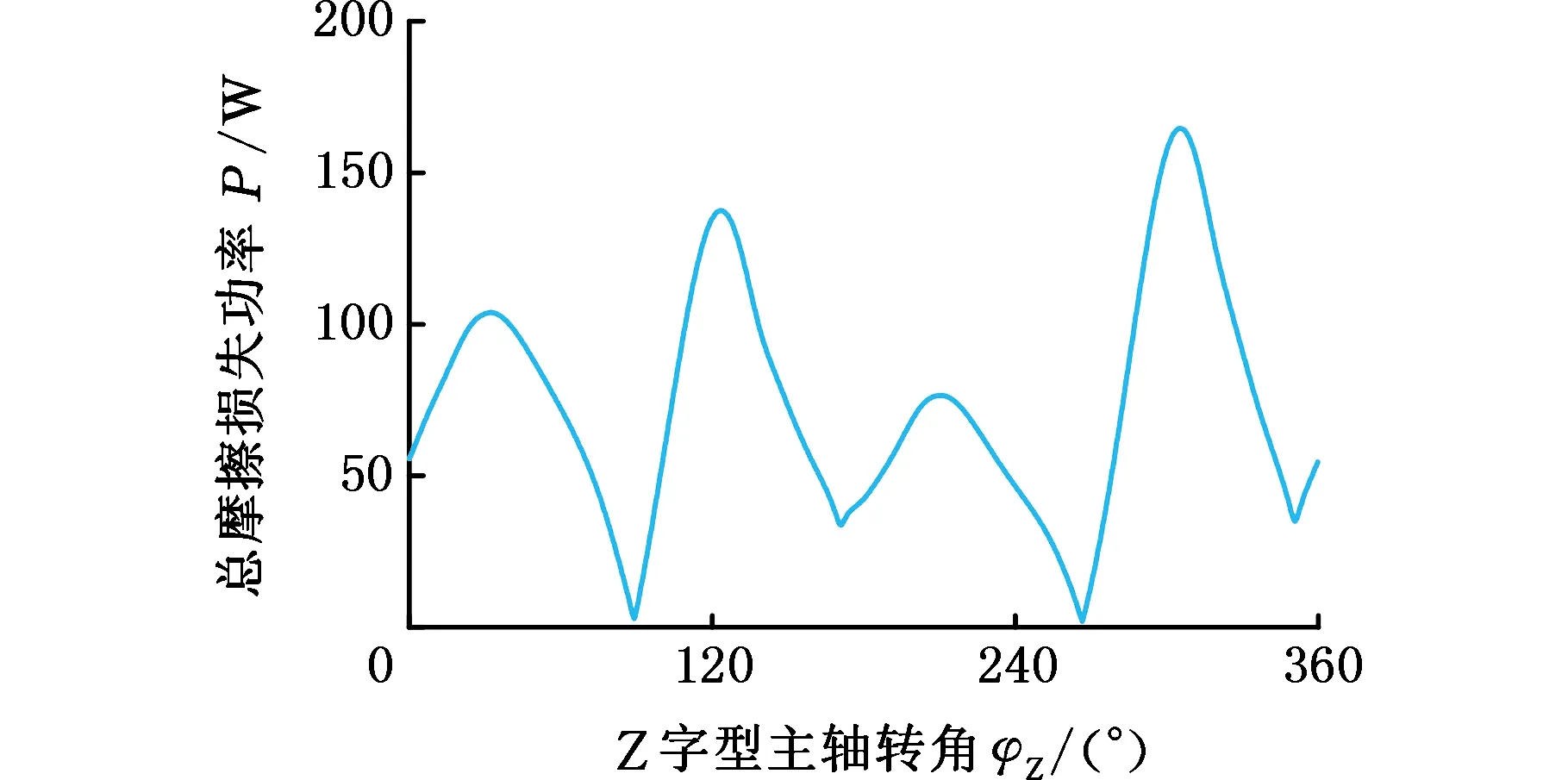

交叉斜盘机构将两对直线轴承布置在发动机缸体,用于抵消斜盘机构传递动力过程中产生的侧向力,从而大幅减小活塞与气缸之间的侧向力。直线轴承具有摩擦因数小、润滑条件好等优点,与传统曲柄连杆机构相比,交斜盘机构可显著减小活塞与气缸之间的侧向作用力,提高气缸的密闭性,减小低焓值工质的泄漏损失。为定量研究交斜盘机构直线轴承的摩擦特性,利用前面建立的力学模型进行分析,得到的结果如图10所示,可以看出,连杆系相对于直线轴承做往复运动,连杆系最大速度可达8m/s,杆系侧向力带来的摩擦力最大值可达9 N,摩擦损失功率的极值约-40 W,平均值约为-15.69 W。从分析结果来看,相对于其他运动副的摩擦损耗,连杆系与气缸体之间相对运动产生的摩擦损耗占比较大,是摩擦损耗的主要来源。减小滑动轴承的摩擦因数是提升该机构功率传递效率的最重要途径。

(a)直线轴承摩擦力

为有效评估交叉斜盘机构的功率传输特性,通过仿真模型获得该机构的发动机总输出功率和摩擦损失功率随主轴转角的变化曲线,进而计算得到机构的瞬时效率曲线,如图11所示。缸内最大压力为7.9×105Pa时,功率传输机构最大的瞬时输出功率可达2.5 kW,平均输出功率为947.5 W。摩擦损失功率瞬时最大值可达160 W,平均值为86.66 W。通过计算可知该机构的平均效率为76.2%。活塞位于止点位置附近时,机构的传动角较小,传动效率几乎为零。越过死点位置后,机构的传递效率快速增大,效率在活塞达到上止点后,主轴继续转动25°时达到峰值,随后传动效率稳定在峰值附近,直到活塞达到上止点后,主轴继续转动90°。此后,机构的传动效率又快速减小,直到最小值。

(a)总摩擦损失功率

4 交叉斜盘式机构实验研究

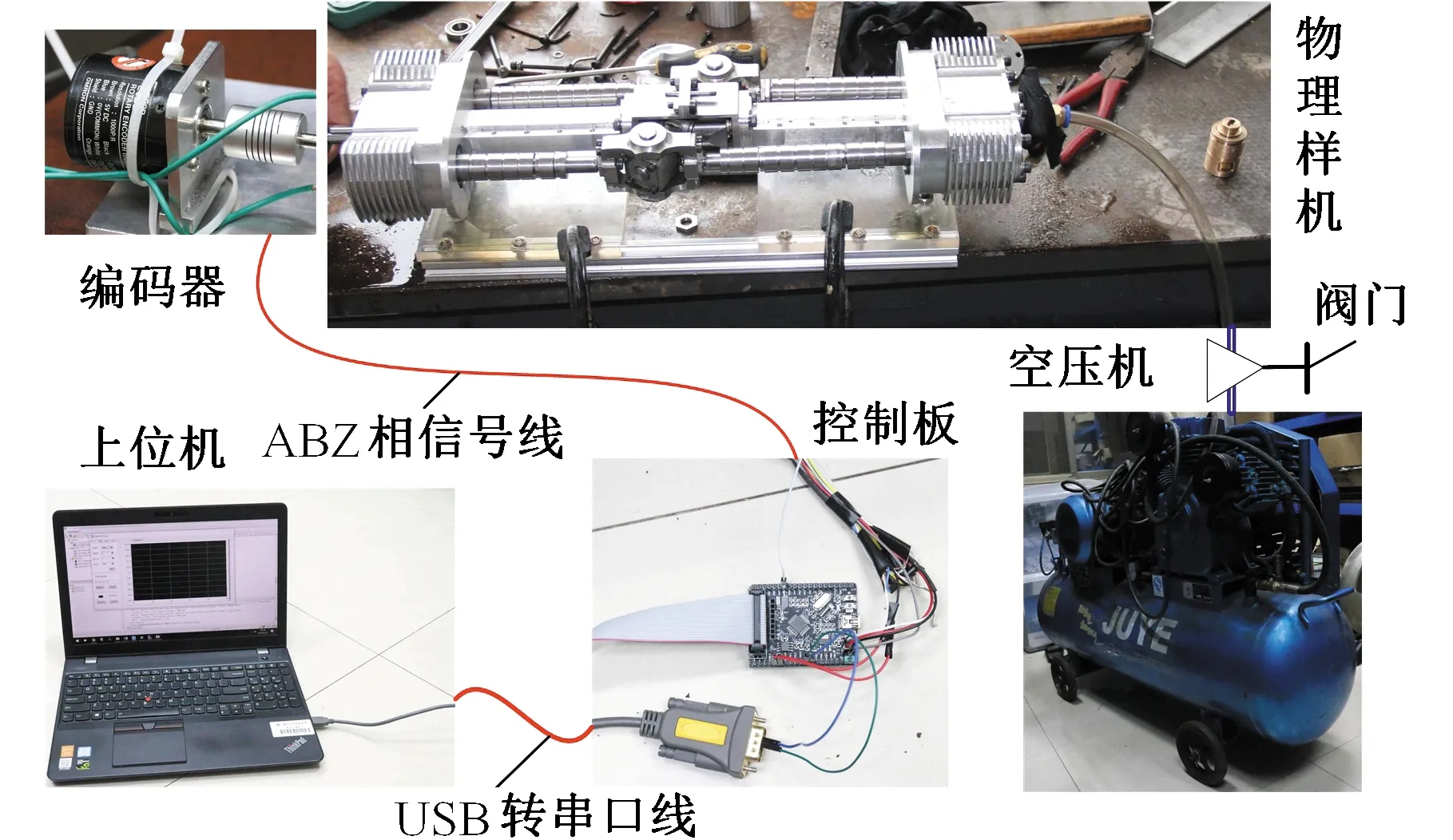

为验证交叉斜盘式机构工作原理及仿真模型,制作了交叉斜盘式机构物理样机,搭建实验平台进行机构的压缩气体驱动和电机拖动实验。机构自启动实验平台如图12所示。首先利用压缩空气推动活塞,带动主转动,验证机构能否在压缩气体推动下顺利运转。

图12 交叉斜盘式功率传输机构气动实验台搭建

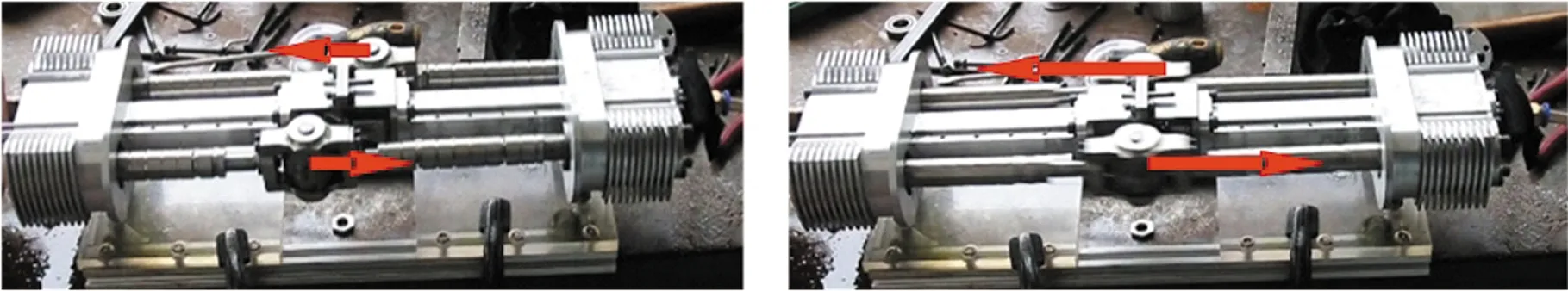

压缩气体驱动实验中,压缩机输出的气体通过减压阀,经软管导入一侧旋转配气阀。在主轴的另一端安装测定主轴转速的旋转编码器(精度为1000p/r)。数据采集系统基于STM32F407搭建,该系统采集编码器信号后计算主轴转速,并通过串口向上位机传输;上位机软件基于Qt环境搭建,具有数据接收和显示功能。测试中,设置转角采样间隔为0.5 ms,角位移信号采集分辨力为0.001 57 rad。将斜盘式机构主轴旋转至合适的位置,打开气源阀门,交叉斜盘式机构开始转动,运动过程如图13所示。

(a) (b)

实验结果表明:在活塞越过上止点后的一个较小行程范围内,该机构可自行启动。实验过程中,运行数据采集系统采集的主轴转速如图14所示。

图14 交叉斜盘式功率传输机构转速曲线

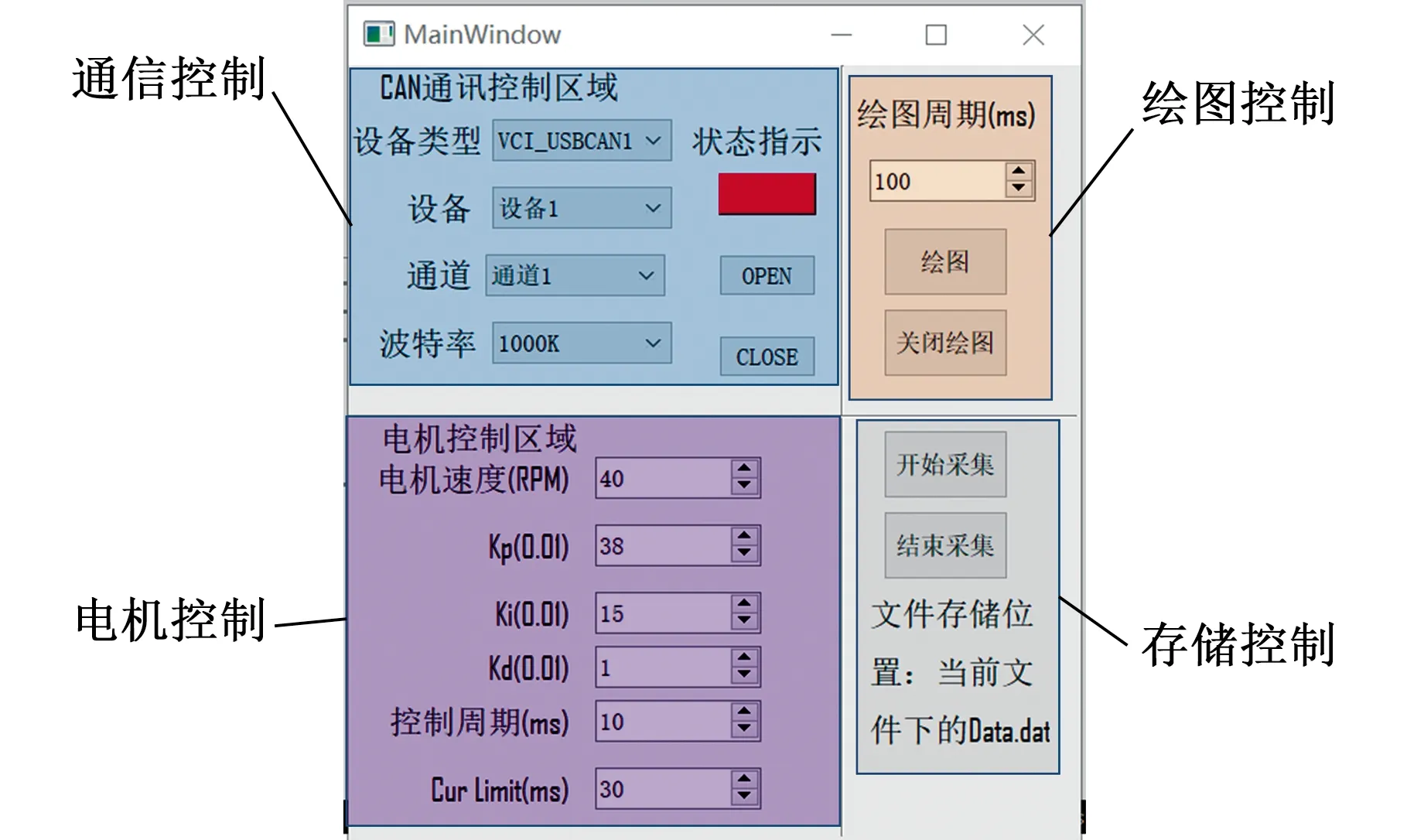

验证机构运动原理的正确性后,改装实验台进行电机拖动实验。改进后的实验台将RM M2006 P36直流无刷电机作为动力源驱动机构运动。该电机采用空间矢量控制算法,通过电机控制器设定电机电流大小,并实时采集电机的转角、转速及电流信号。基于软件Qt编写了上位机的控制及数据采集软件,通过USB转CAN模块下发控制指令、采集电机控制器的反馈信号。实验系统及数据采集系统设计如图15所示。

(a)上位机软件界面

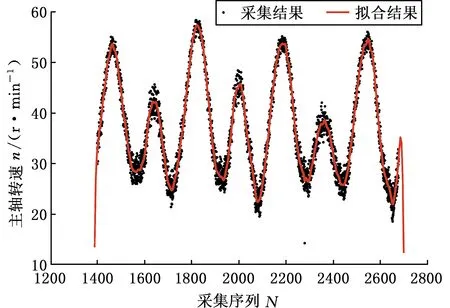

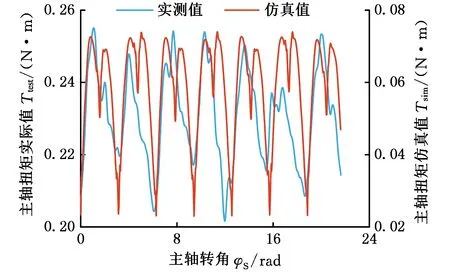

物理样机的初步实验发现,交叉斜盘式机构主轴惯量相对较小,运动过程中的转速波动较大。为等效对比仿真与实验的结果,将实验采集的电机转速导入仿真模型,获得仿真模型的转矩曲线。同时,将实验采集的电机电流转化成转矩,并将其与仿真结果对比,以验证仿真模型的准确性。主轴转速及电机电流的实验结果和拟合结果如图16、图17所示。

图16 主轴转速的实验结果及拟合结果

图17 驱动电机电流的实验结果及拟合结果

将图16的拟合曲线导入到仿真模型,并作为主轴转速进行机构转动的动力学仿真。在仿真软件中导出作用在功率传输机构主轴上的力矩,并将其与实验结果进行对比,如图18所示,可以看出,仿真结果与实验结果趋势相近,主轴转速波峰位置出现两个相近的极大值,其可能的原因是,活塞运动到止点位置附近时速度较慢,存在动摩擦向静摩擦的转换,活塞与气缸之间的摩擦力减小到最小值。

图18 主轴扭矩曲线

5 结论

交叉斜盘式功率传输机构将8个气缸对称周向布置,能显著提高功率密度;该机构利用直线轴承承载活塞侧向力,可进一步提升活塞密封效果,减小摩擦损耗;交叉斜盘式机构惯量小、加速快、动态响应特性好。