BNCT RFQ高功率耦合器的设计

2021-10-09肖永川欧阳华甫荣林艳薛康佳刘盛进曹秀霞吕永佳陈卫东

肖永川,欧阳华甫,荣林艳,薛康佳,刘盛进,曹秀霞,吕永佳,陈卫东

(1.中国科学院 高能物理研究所 东莞研究部,广东 东莞 523803;2.散裂中子源科学中心,广东 东莞 523808)

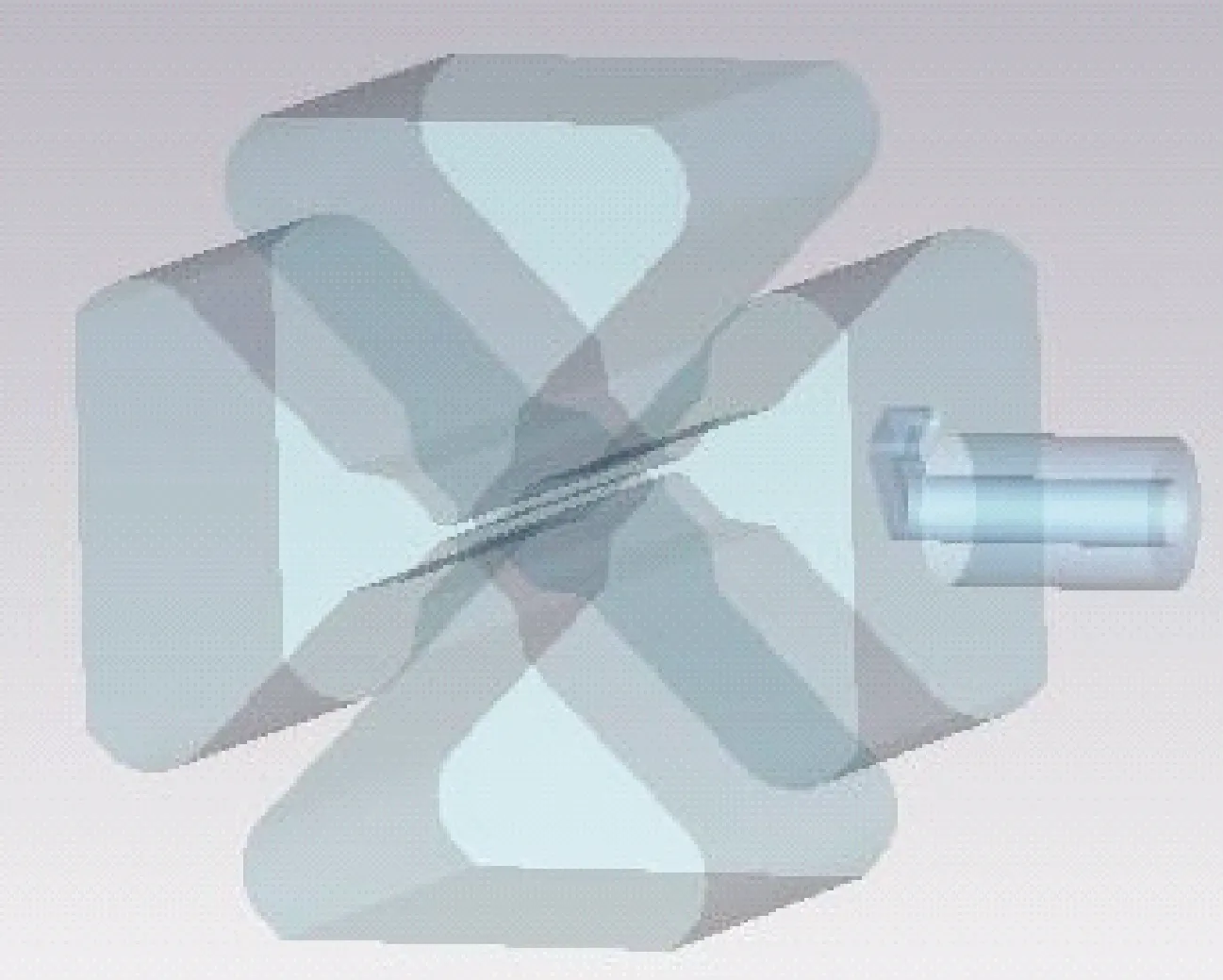

东莞硼中子俘获治疗试验装置A(BNCT_A)的加速器采用1台四翼型RFQ加速器,加速腔频率352.2 MHz,腔耗420 kW,加速器出口质子能量3.5 MeV,脉冲流强40 mA,占空比最高可达50%。BNCT_A的RFQ加速腔采用4路功率耦合器完成高频功率的馈送。功率耦合器隔离真空并将功率源发出的微波馈送到加速腔体中。功率耦合器传输高功率,而波导各部位,特别是陶瓷窗中的陶瓷片耐压有限,从而限制了功率耦合器传输峰值功率。另外,高功率高占空比造成功率耦合器上的热沉积非常大,同时功率耦合器两侧存在1个大气压差,会在陶瓷窗上产生很大应力,对易损器件陶瓷窗而言,其上的应力限制了功率耦合器的平均功率。另一方面,耦合环若温度过高也会使功率耦合器耦合度变差,造成功率反射加大。本文结合微波、热学、力学相关理论为BNCT_A的RFQ加速腔设计高功率高占空比功率耦合器,并进行高功率实验。

1 功率耦合器的微波匹配

BNCT_A RFQ加速器速调管功率源出口波导为WR2300矩型半高波导,而RFQ入腔波导采用3-1/8英寸同轴波导。功率耦合器需完成矩型波导TE11模到同轴线的TEM模的模式转换,隔离真空,将功率馈到腔体中去。因此从功能上可将功率耦合器划分为WR2300矩型转同轴波导、陶瓷窗波导、耦合环3段。耦合器结构复杂,需调节的结构参数多,整体匹配不易优化。且普通计算机内存资源有限,支撑不起太大计算模型。因此,分别对功率耦合器的3段波导进行匹配优化。3段波导的断截处尽量选在场均匀传输的位置,这样波导分开匹配好后组合在一起,传输性能将无太大变化。

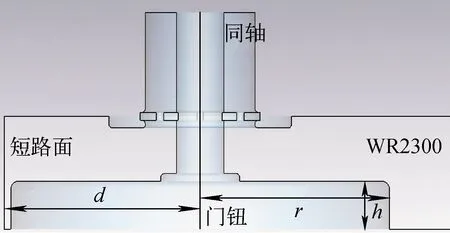

1.1 WR2300矩型转同轴波导微波匹配

WR2300矩型转同轴波导是以WR2300中的TE11模式去激励3-1/8英寸同轴线中的TEM模式。一般是将同轴线从矩型波导的宽壁中间插入,其外导体与波导壁连接,而导体延长伸入波导完成两种模式的转换。插入矩型波导的同轴线的内导体不均匀,使得矩型波导中的TE11波反射。为消除反射,可改变插入内导体的形状或矩型波导短路面的位置。在WR2300矩型转同轴波导中,通过在同轴内导体上插入一门钮结构,优化门钮的半径r和高度h以及短路面的位置d就可实现微波匹配[1],如图1所示。

图1 WR2300矩型转同轴波导Fig.1 WR2300 waveguide-coaxial transformer

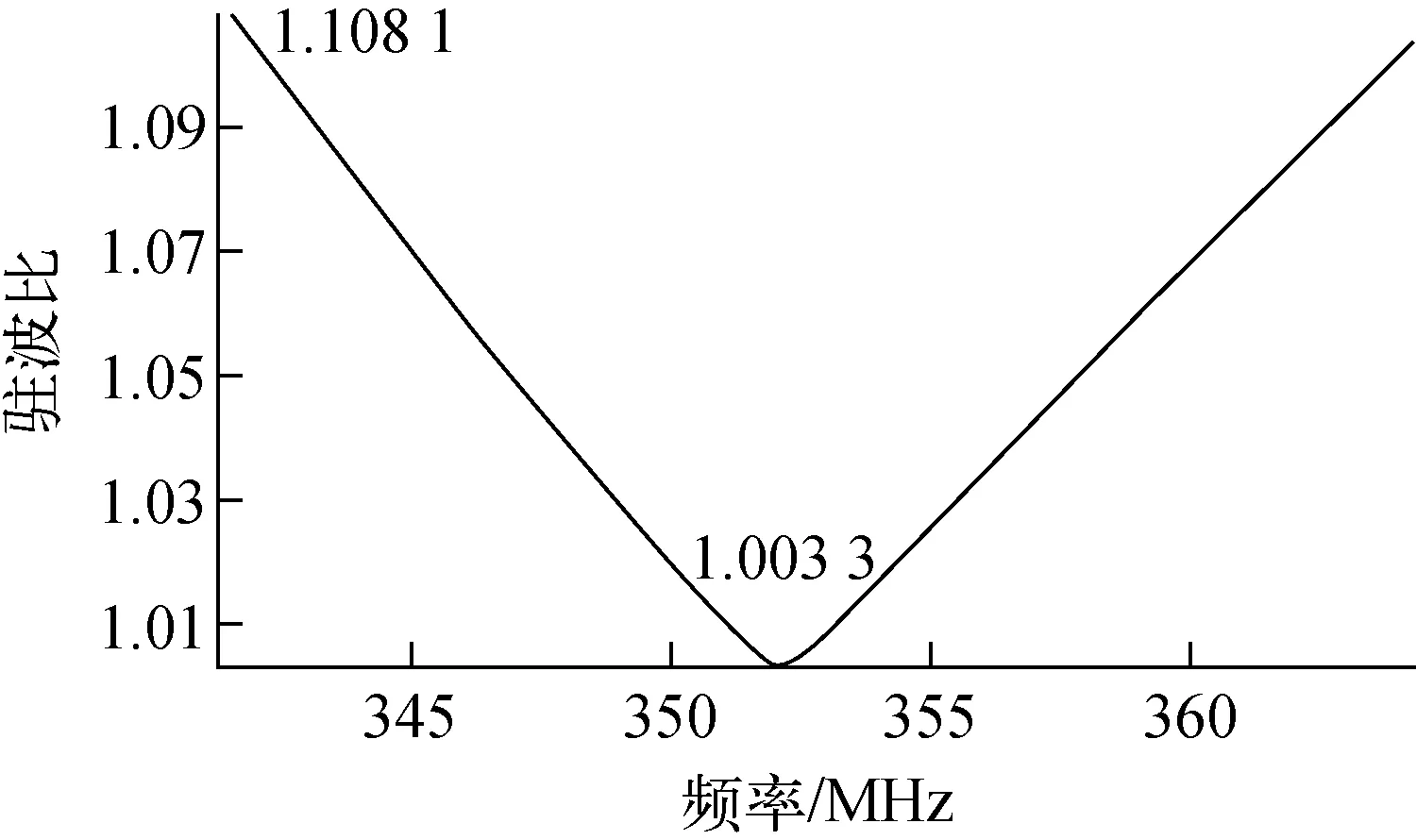

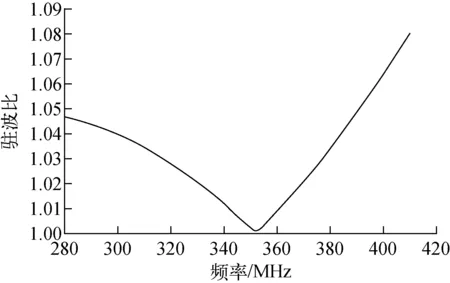

速调管功率源输出带宽1 MHz,波导的功率传输带宽须大于速调管功率源的带宽,另外,尽量大的带宽可容许结构尺寸有较大的加工误差,减轻机械加工的难度[2]。图2为优化后的WR2300矩型转同轴波导的驻波比(SWR)曲线,在352.2 MHz处的驻波比为1.003 3,驻波比小于1.1的带宽>±10 MHz,远小于速调管的带宽。另外,WR2300矩型转同轴波导加工主要是机加工,焊接较少,加工误差可控,10 MHz的带宽足以满足要求。

图2 WR2300矩型转同轴波导驻波比Fig.2 SWR of WR2300 waveguide-coaxial transformer

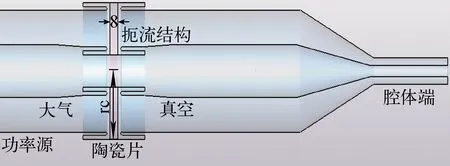

1.2 陶瓷窗波导微波匹配

陶瓷窗波导主体选用3-1/8英寸同轴波导,腔体上预留功率耦合器馈口内径57 mm,将3-1/8英寸同轴波导经喇叭口收缩为外径32 mm、内径13.91 mm、特征阻抗50 Ω的同轴波导,如图3所示。在3-1/8英寸同轴段插入陶瓷片,陶瓷片内外圆周金属化,焊接在同轴线的内外导体上。陶瓷片通常为氧化铝陶瓷,选用德国Wesgo公司AL-300 高纯氧化铝陶瓷,其相对介电常数9.7,损耗角正切0.000 5。同轴线在陶瓷片的位置处介电常数的不连续使得同轴线在陶瓷片位置阻抗不匹配,因此微波将在陶瓷片发生反射,其电压反射系数[3]为:

图3 陶瓷窗波导Fig.3 Ceramic window waveguide

(1)

式中:Γ为电压反射系数;Z0为同轴线的特征阻抗,取50 Ω;Z为传输介质为陶瓷的同轴线的特征阻抗,取15.9 Ω。式(1)表明,介质的不连续性使功率反射。由于陶瓷片的相对介电常数高于大气的,等于在同轴线上引入一容抗。可在该位置添加一感抗消除这一容抗。由同轴线单位长度的电感可知,增加外导体半径和缩减内导体半径均可引入感抗。陶瓷片的焊缝暴露在强电场下,强电场引起的二次电子轰击焊缝,易导致焊缝真空泄漏。在陶瓷窗上引入扼流结构以屏蔽陶瓷片焊缝位置的电场,可降低陶瓷片的焊缝被二次电子轰击坏的风险。陶瓷窗的结构示于图3。

陶瓷片两端存在1个大气压差,不宜太薄,以免被气压差压破;陶瓷片选得太厚则在焊接时易破裂,加高功率时陶瓷片上热沉积也较大,相应有较大的热应力。陶瓷窗的主要加工工艺是焊接,焊接变形不好控制,陶瓷窗的带宽足够大则可容许较大的焊接变形。陶瓷片提供的容抗和附近波导提供的感抗构成了1个腔体带通滤波器,其带宽反比于品质因子。高频损耗越大,品质因子越低,带宽越宽,因此增加陶瓷片厚度,能增加陶瓷片高频损耗,有助于增加陶瓷窗波导的带宽。综合考虑,陶瓷片选为8~20 mm。陶瓷窗波导的匹配优化,主要是优化陶瓷片和扼流结构的尺寸。

匹配后的陶瓷窗波导的陶瓷片厚度12 mm,外径168 mm,内径40 mm。图4为陶瓷窗波导的驻波比曲线,在352.2 MHz处的驻波比1.000 9,驻波比小于1.1的带宽>±58 MHz,在这个带宽下,4个功率耦合器焊接好后,后面的实验表明高频传输性合格率为100%。

图4 陶瓷窗波导驻波比Fig.4 SWR of ceramic window waveguide

1.3 磁耦合环微波设计

仅当加速腔与功率耦合器之间为临界耦合,即耦合度β=1时,腔才能得到最大功率。腔中有束流比腔中无束流多了1个束耗,束耗的增加会拉低功率耦合器的耦合度。因此不能将功率耦合器与空腔的耦合度计为1。需将功率耦合器与空腔的耦合度设置大些,这样出束时,功率耦合器会自动过渡到接近匹配的状态,功率耦合器的耦合度设置由束耗与腔耗的比值确定。BNCT_A RFQ的射频参数列于表1。加速腔腔耗Pc为420 kW,束耗Pb为140 kW,腔体无束流时的功率耦合器整体的耦合度β为:

(2)

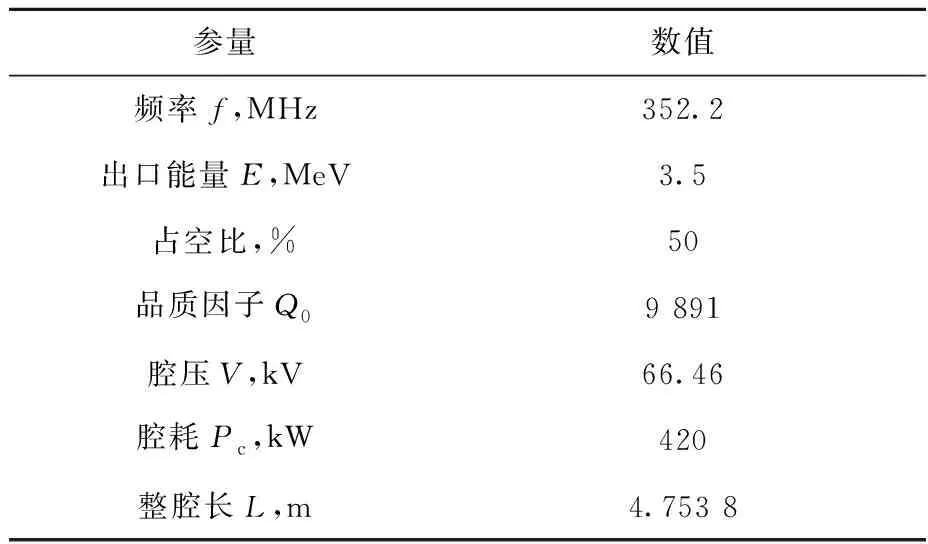

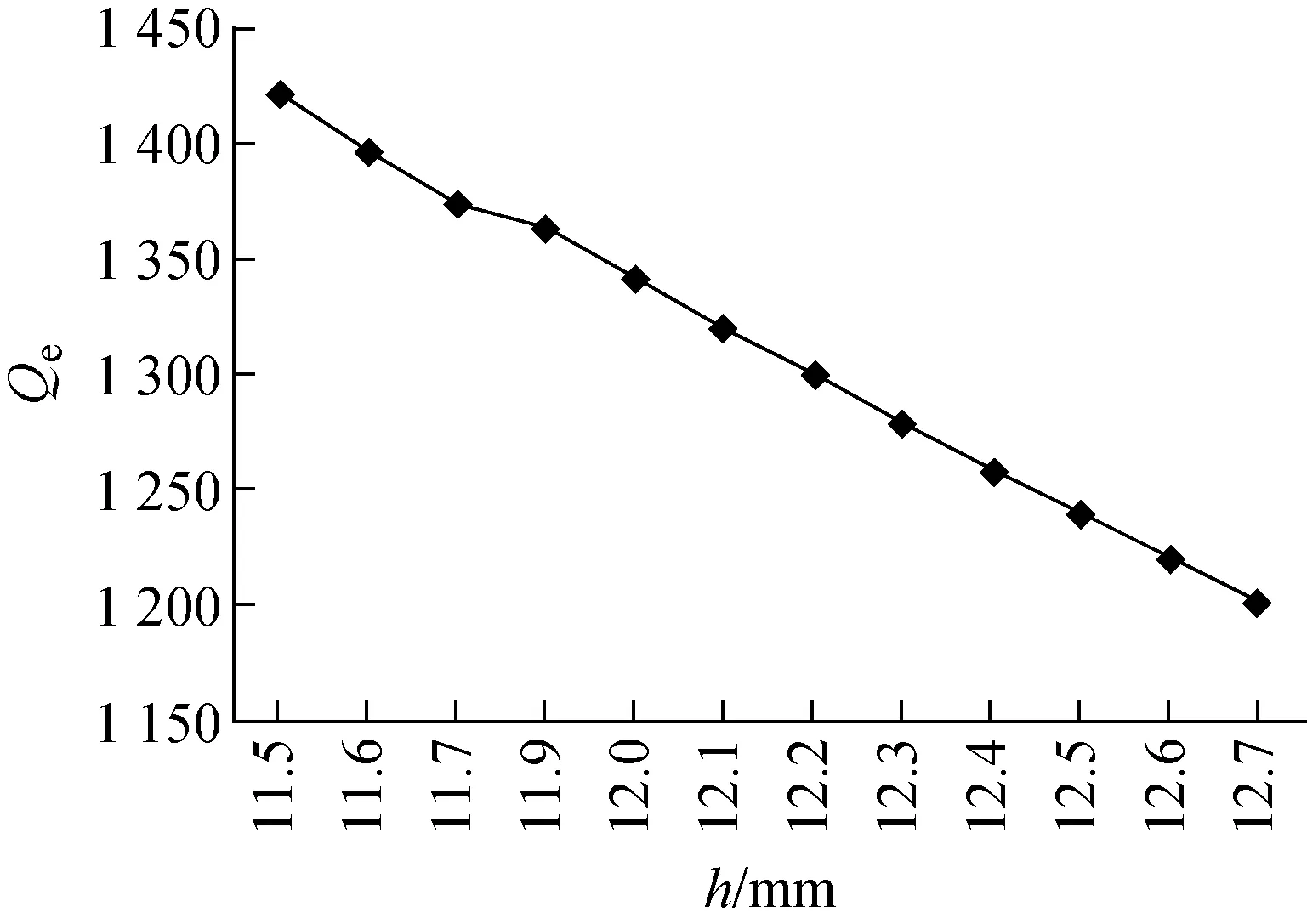

为确定耦合环的尺寸,将耦合环安置在一截长110 mm的模型腔上进行计算,为在冷测时有调节余量,将耦合环的平面与腔截面设置了30°的偏角,如图5所示。用电磁计算软件Microwave Studio(MWS)无法直接得到耦合环的耦合度却可直接得到耦合环的外部品质因子。实际腔为4个端口,每个端口平均分配耦合系统的外部损耗,结合模型腔与实际腔射频参量的比例换算,可知要使得4个耦合器整体的β为1.33,模型腔上的耦合环的外部损耗因子Qe应为1 378。

图5 磁耦合环Fig.5 Magnetic loop

采用能量衰减法可得到耦合环端口的外部损耗因子。图6所示为耦合环端口上的Qe随耦合环插入腔体的深度h的变化关系。耦合环端口上的外部损耗因子随着环插入腔体的深度基本线性下降,表明耦合环的耦合度随着环插入腔体的深度线性增加。由图6可知,当环入腔深度为11.7 mm时,耦合环端口上的Qe为1 374,与外部损耗因子理论值1 378接近,并且在机械设计上,耦合环与腔之间是用活套法兰连接的,耦合环与腔之间的耦合度还有上下调节余量,因此11.7 mm的环入腔深度为合适的深度。

图6 磁耦合环外部品质因子 随耦合环入腔深度的变化关系Fig.6 External factor of magnetic loop vs depth of magnetic loop

2 功率耦合器的热分析

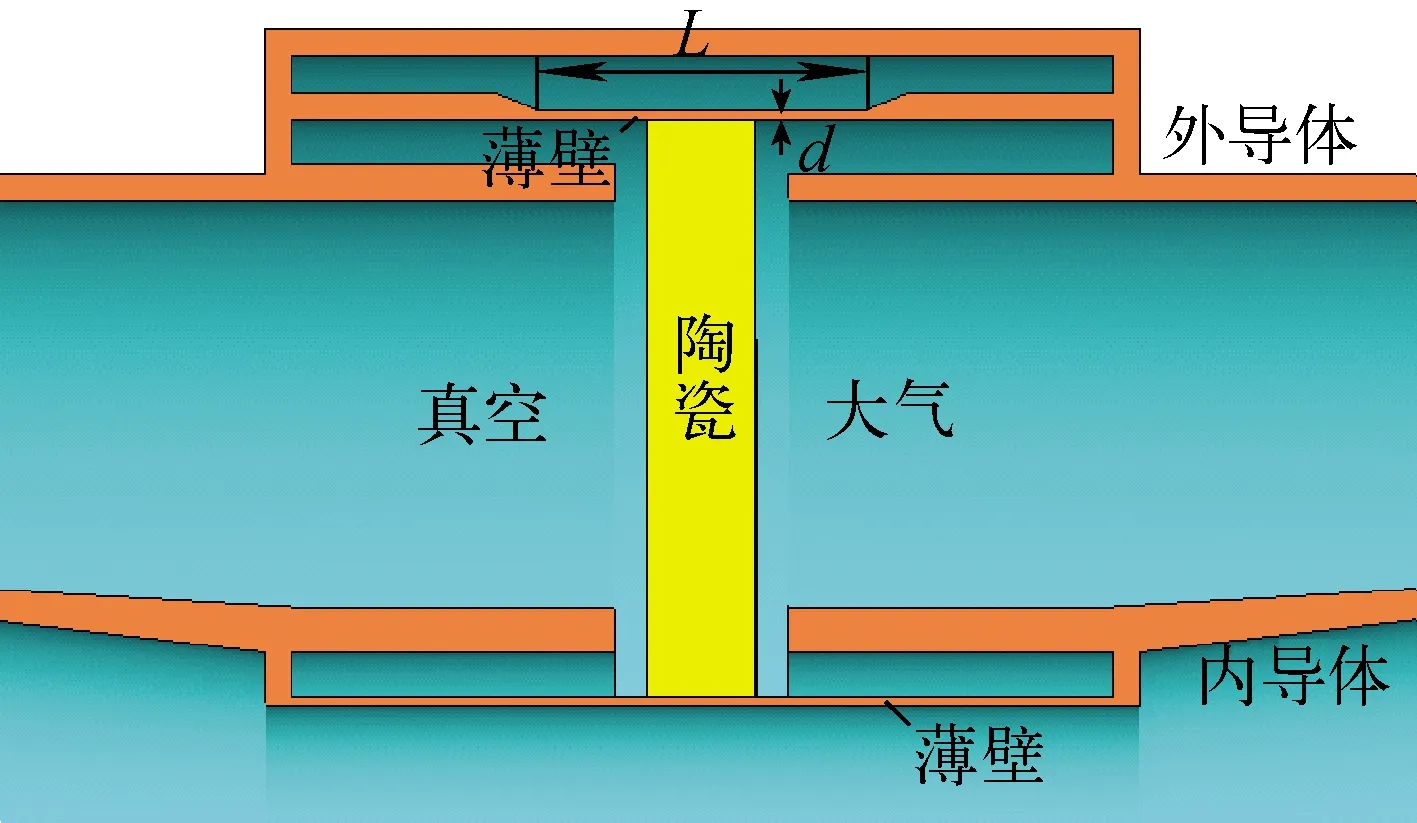

功率耦合器中陶瓷窗波导的应力和形变限制了功率耦合器的平均功率。陶瓷片上的应力极值出现在陶瓷与同轴壁焊接的位置。陶瓷片的真空密封一般采用薄壁密封形式,薄壁与陶瓷焊接如图7所示。薄壁的材料可选无氧铜或可伐。在加高功率时,陶瓷焊接点处的热梯度和大气压差产生的综合应力应小于薄壁焊接处的屈服强度和陶瓷的屈服强度。陶瓷焊接处的综合应力不仅与功率有关,还与薄壁的厚度d及长度L有关。计算表明在输入功率140 kW、占空比50%、带水冷条件下薄壁厚度d从0.6 mm到1.3 mm之间变化时,陶瓷窗与薄壁焊接处的应力从21 MPa增加到21.9 MPa,陶瓷窗与薄壁的形变从5.7 μm减小到5.16 μm。随着薄壁厚度的增加,应力增加不明显,但陶瓷窗与薄壁的形变减小更明显。综合考虑取薄壁厚度1.0 mm较合理。

图7 陶瓷窗波导结构图Fig.7 Schematic draw of ceramic window

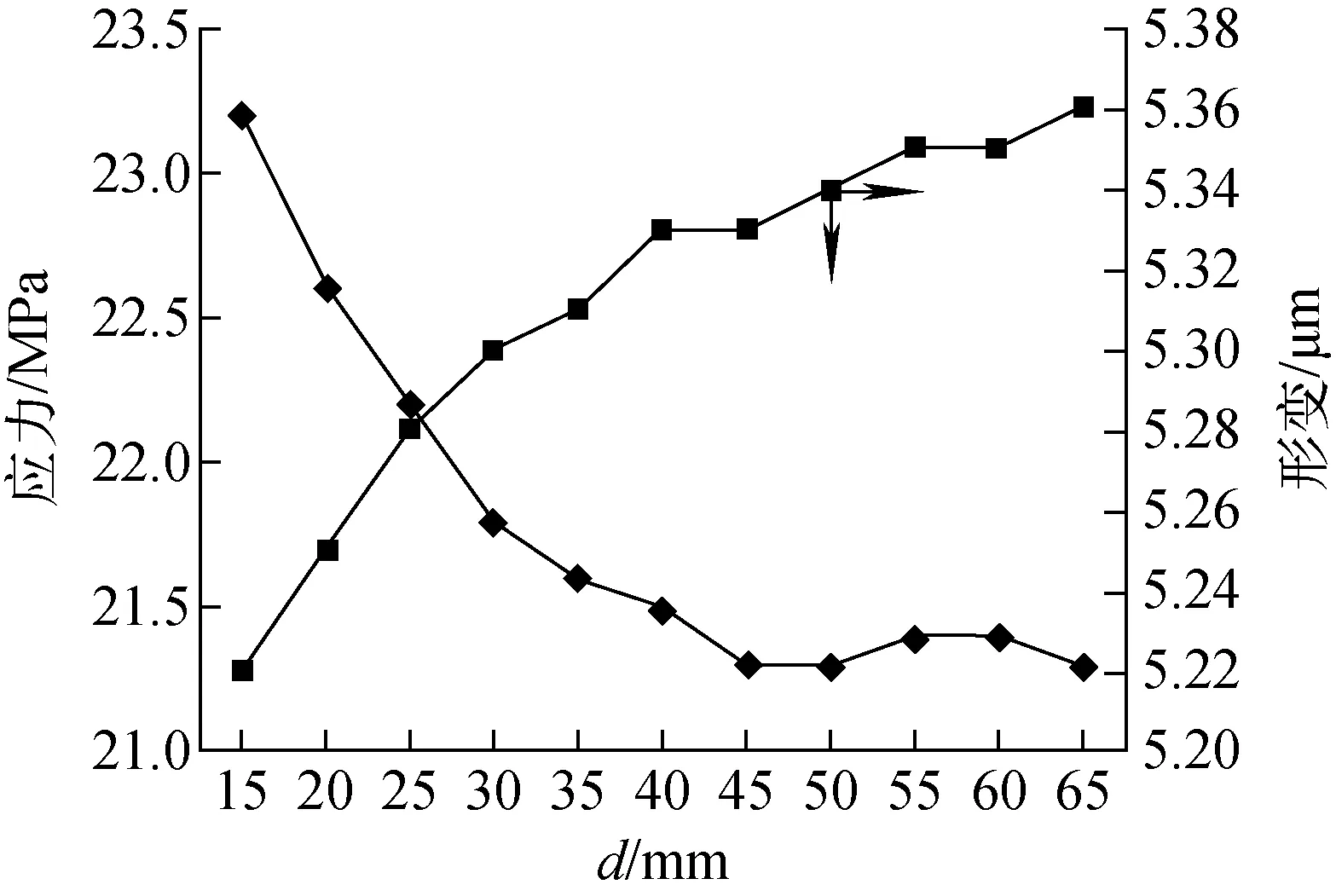

图8所示为140 kW、占空比50%、带水冷条件下,陶瓷与薄壁焊接处的应力和波导形变随薄壁长度L的变化关系。从图8可知,薄壁长度从15 mm增加到65 mm时应力急剧减小,在45 mm到65 mm之间时应力基本不变,而形变急剧增加,在45~65 mm之间时形变增加变缓。为兼顾波导窗有较小的热应力和形变,薄壁长度选为30 mm较合适。

图8 薄壁焊接处的应力 和波导形变随薄壁长度的变化关系Fig.8 Stress and waveguide deformation of thin wall vs length of thin wall

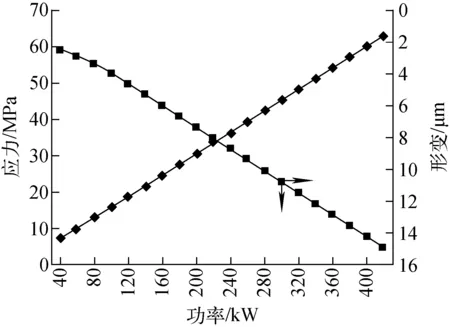

随着耦合器功率的增加,波导窗上的应力和形变会随之增加,图9为陶瓷焊接处形变与应力随功率的变化关系。应力和形变与功率呈线性关系,当功率从40 kW增加到420 kW时应力从7.1 MPa增加到63 MPa,形变从2.48 μm增加到15 μm。高纯铝陶瓷片金属化层的强度约为79 MPa[4]。取2倍的安全系数,陶瓷焊接处的许用应力为39.5 MPa。从图7可知,功率耦合器在50%的占空比下,最高可用的峰值功率为260 kW。RFQ腔上配4路功率耦合器,采用该耦合器,在50%占空比下,进腔峰值功率可达1 MW,满足了BNCT_A的RFQ加速腔的功率需求。

图9 陶瓷焊接处形变与应力随功率的变化关系Fig.9 Deform and stress of ceramic joint vs RF power

3 射频高功率老练

考虑到功率耦合器安装到RFQ腔体上会导致腔场平整度变化,在RFQ腔场平整度调到4%以后安装。由于RFQ采用4路功率耦合器馈送功率,每路功率耦合器互相影响,但耦合器的耦合度只能分别测量。单端口的耦合度β1与端口的整体耦合度β可按下式换算[5]。

(3)

β=1.33,可得到单个耦合器的耦合度为β1=0.266 5,由于耦合器处于欠耦合,耦合器的驻波比是耦合度的倒数。因此,每个耦合器的驻波比应调为3.75。耦合器耦合度的调节可通过旋转安装耦合器的活套法兰实现。为保证空腔老练时功率能进腔,在出束时功率反射又较小,实际上每个耦合器的驻波比调到了3.9。

RFQ安装后,对RFQ进行高功率射频老练。高功率射频老练的目的是去除腔内表面毛刺、污迹和减少腔体表面出气,减小及最终消除RFQ腔体及功率耦合器高功率状态下的打火次数。高功率要求高真空,当RFQ腔体静态真空达1.7×10-5Pa时开始馈送功率。此前,由于RFQ的准直安装和RF冷测,RFQ腔体长时间暴露在大气下,内表面吸附了大量气体。腔体升温可除却腔体内表面吸附的气体,腔体升温的简单方法是采用微波功率来给腔体升温[6]。在腔体不通冷却水的情况下,选择射频脉冲宽度500 μs,重复频率25 Hz,进腔峰值功率113 kW,将腔体温度从室温慢慢升到45 ℃然后维持不变。RFQ腔体温度上升过程中真空增大到3.2×10-4Pa,但随着保温时间增长,RFQ腔体出气越来越少,最后真空慢慢恢复到1.4×10-5Pa。除气结束后,在通冷却水的情况下,继续增加功率进行RF高功率老练。为提高老练效率,编制了自动老练程序。根据腔体打火情况自动增加或减少功率。自动老练程序中采用功率自动升降模式,当功率在某区间打火较多时,则这一区间多次扫描。一旦长时间不打火则提高功率扫描区间,直至达到所需功率。采用打火停脉冲保护驻波比,当驻波比超过门限时,低电平关掉射频输出,在几个射频脉冲后恢复射频输出。以便于真空泵及时抽走打火产生的气体,防止加功率时产生二次打火。实际老练过程中发现,随着占空比的提高,必须缩短驻波比保护时关停的脉冲数。这是因为腔体占空比提高,腔发热严重。长时间关停射频功率时,腔体很快冷却到室温。腔体在热腔状态时的谐振频率与腔体在热腔状态时的谐振频率相差太大。低电平的频率跟踪跟不上腔体的频率变化。使得低电平找不到腔谐振点,导致腔体打火严重。经过几天的老练,最终在射频脉冲宽度2 000 ms、重复频率为50 Hz的情况下,入腔功率达430 kW,反射功率60 kW。RFQ打火次数控制在12 h内1~3次。

4 结论

BNCT_A的RFQ功率耦合器包括WR2300矩型转同轴波导、陶瓷窗波导、耦合环,矩型转同轴波导带宽大于10 MHz,陶瓷窗波导带宽大于58 MHz,各自满足相应的加工变形要求。耦合环放置在一截模型腔上进行仿真,通过多端口换算,由耦合装置的耦合度得到单个耦合环的外部品质因子,在MWS中采用能量衰减法可取得耦合环的外部品质因子。陶瓷窗波导上的热应力表明,在占空比为50%时,单个功率耦合器的峰值功率可达260 kW。RFQ腔体上装4只功率耦合器,每只功率耦合器峰值功率140 kW,在容许的峰值范围内。4只功率耦合器的整体耦合度为1.33,根据多端口理论,每只功率耦合器驻波比均调到3.9以兼顾RFQ空腔老练和RFQ出束。RFQ腔的老练采用了自动老练程序,配合低电平的驻波比保护,提高了老练效率。RFQ高功率RF老练,射频脉冲宽度2 000 ms,重复频率为50 Hz的情况下,入腔功率达484 kW,反射功率34 kW,保持连续12 h不打火,且入腔功率和占空比还有提升空间。