10 kV电缆中间接头典型施工缺陷的电场及局放特性研究

2021-10-09陶玉宁陈皇熹赵国伟方春华

陶玉宁,陈皇熹,赵国伟,方春华

(1.三峡大学电气与新能源学院,湖北 宜昌 443000;2.国网山西省电力公司大同供电公司,山西 大同 037000)

0 引言

电力电缆凭借线间绝缘距离小、占地少、安全可靠等优点在城市线路改造工程中被广泛应用。电缆线路应用快速增长的同时,电缆故障[1—5]引发的事故数量也呈上升趋势。据故障案例统计表明,电缆故障多发生于电缆中间接头位置[6—9],即电缆中间接头绝缘性能的劣化是造成电缆故障的直接原因[10—12]。为此,国内外学者针对电缆中间接头及接头缺陷进行了大量试验和仿真。

通过对缺陷电场的研究,可直观了解缺陷对中间接头绝缘强度的影响程度。文献[13—16]通过有限元软件建立常见缺陷的二维模型,得出主绝缘划伤、连接管毛刺缺陷或主绝缘含杂质缺陷均会引起电场的畸变,但缺陷的存在破坏了附件对称性,因此二维模型存在较大误差,必须使用三维立体模型才能真实模拟缺陷实际状况。文献[17—18]建立三维电缆中间接头模型,分析部分典型缺陷对绝缘的影响程度,但未考虑同一类型缺陷在不同位置时对电场分布的影响。为了掌握缺陷在实际线路中表现特征,目前应用最广泛的方法是对接头缺陷进行局部放电试验。文献[19]对目前主要存在的电缆中间接头缺陷以及缺陷形成原因做出总结,指出目前局放等检测技术需要在灵敏度、抗干扰能力方面进行提升改进。文献[20]对局部放电检测方法进行深入研究,重点分析局部放电信号在交联聚乙烯(cross-inked polyethylene,XLPE)电缆接头中的传输衰变特性、特征提取和识别技术。文献[21]利用数理统计方法,对比分析超低频和工频电压下局部放电试验的等效关系,发现2种电压下的局部放电量的差异与缺陷类型密切相关。

缺陷会降低电缆中间接头的绝缘性能。针对缺陷在不同位置时的表现特征以及对绝缘的影响程度,目前研究较少。因此,开展中间接头典型施工缺陷电场及局部放电特性研究,探究接头缺陷的电场与放电特征的规律对于研究故障发生机理、准确判断故障类型等具有重要意义。

文中通过ANSYS有限元软件对缺陷接头进行三维模型下的静电场仿真计算,分析中间接头存在硅脂涂抹方式不正确、接头受潮和主绝缘划伤缺陷时的电场分布情况,研究缺陷位置与电场强度的关系。同时搭建工频交流电压局部放电试验平台,对3种缺陷试片进行局部放电试验,利用Matlab软件对局放试验原始波形进行后处理,根据局部放电次数等局放特征量具体分析不同缺陷对绝缘强度的影响。

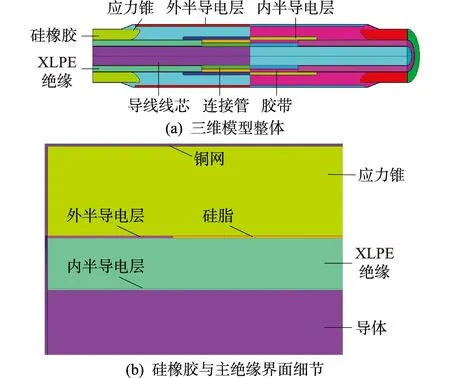

1 电缆中间接头仿真模型

图1 电缆中间接头三维模型Fig.1 3D model of cable intermediate joint

表1 模型材料参数Table 1 Parameters of model materials

2 中间接头典型缺陷电场分析

2.1 硅脂涂抹缺陷

2.1.1 硅脂涂抹不均匀与正常情况对比

图2(a)为正常涂有硅脂时电场分布,XLPE内半导电层交界处场强最大,为1.35 MV/m。该情况下导体线芯、应力锥、连接管、铜网场强接近为0,XLPE与硅橡胶界面最大场强为0.581 MV/m。硅脂中设置6 mm×5 mm×0.3 mm的长方体型空气隙模拟硅脂涂抹不均匀缺陷,此时电场分布见图2(b),XLPE与硅橡胶界面最大场强为1.140 MV/m。XLPE与硅橡胶界面存在空气时,气隙与绝缘层介电常数的差异导致电场在交界处发生畸变。场强的畸变易引发局部放电,长期放电会加速XLPE的老化,从而降低接头的绝缘强度。

图2 硅脂涂抹不同情况电场分布云图Fig.2 Clouds of electric field distribution under different conditions of silicone grease coating

图3为自电缆接头胶带外端至电缆外半导电层处的电场分布,气隙处的场强明显高于相同位置正常涂有硅脂时的场强。这说明正常涂抹硅脂能优化XLPE与硅橡胶界面处的电场分布,降低电场畸变程度,提高接头绝缘性能。

图3 硅脂涂抹不同情况电场分布Fig.3 Electric field distribution under different silicon grease coating conditions

2.1.2 涂抹不均匀处不同位置对电场的影响

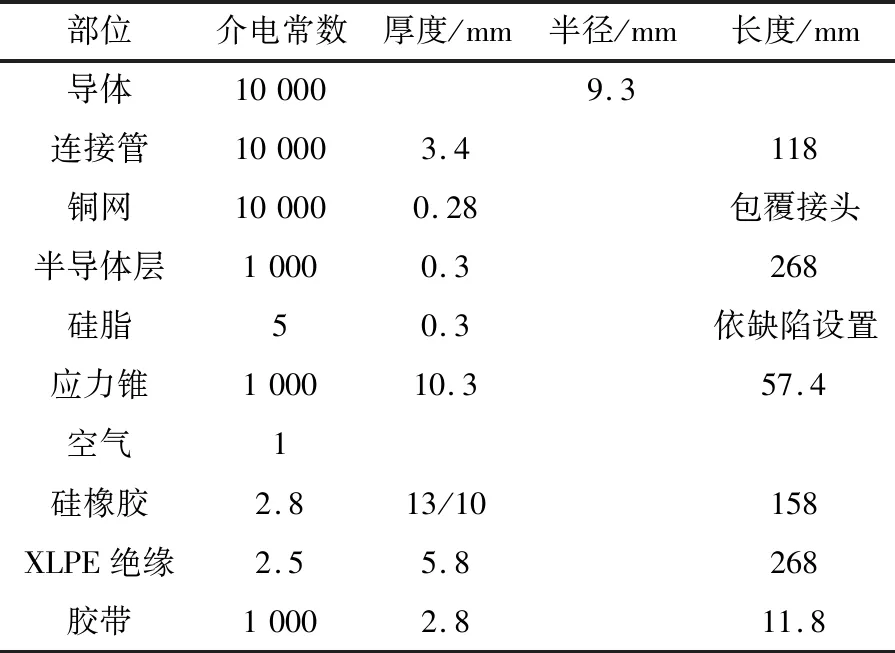

图4为空气隙距外半导切断处轴向方向不同位置时的电场分布。

图4 空气隙不同位置电场分布Fig.4 Electric field distribution at different positions of air gap

当空气隙远离外半导切断处时,气隙处场强呈现先增大后减小的趋势,在应力锥倒角处达到最大值,为1.140 MV/m。空气与硅脂介电常数的差异导致气隙处场强发生突变。施工时应重点排查应力锥倒角处附近是否存在硅脂涂抹不均匀。

2.2 主绝缘划伤缺陷

2.2.1 主绝缘划伤缺陷与正常情况对比

主绝缘划伤时划痕多为短划痕,即空气间隙多为小气隙,因此设置长度为5 mm、厚度为2 mm的长方体小气隙模拟主绝缘划伤缺陷。主绝缘划伤缺陷和正常情况下,相同位置处的电场分布见图5。

图5 主绝缘划伤及正常情况相同位置电场分布Fig.5 Electric field distribution at the same position of main insulation scratches and normal conditions

当出现主绝缘划伤时,划伤处的场强为1.459 MV/m;而在正常情况下,相同位置电场强度仅为0.531 MV/m。主绝缘划伤处场强是正常情况下场强的2.75倍,这说明电场发生了严重畸变。造成该情况的主要原因是空气间隙的存在使得介质材料不连续,引起该处场强增大。主绝缘划伤及正常情况电场分布见图5(c),主绝缘划伤处电场畸变严重,而其他位置场强基本为0,与正常情况下的电场分布情况差距较大。划伤一方面损伤电缆主绝缘,造成划伤处绝缘厚度降低;另一方面产生的气隙,会引起局部气隙放电,严重时击穿接头,引发线路停电事故。

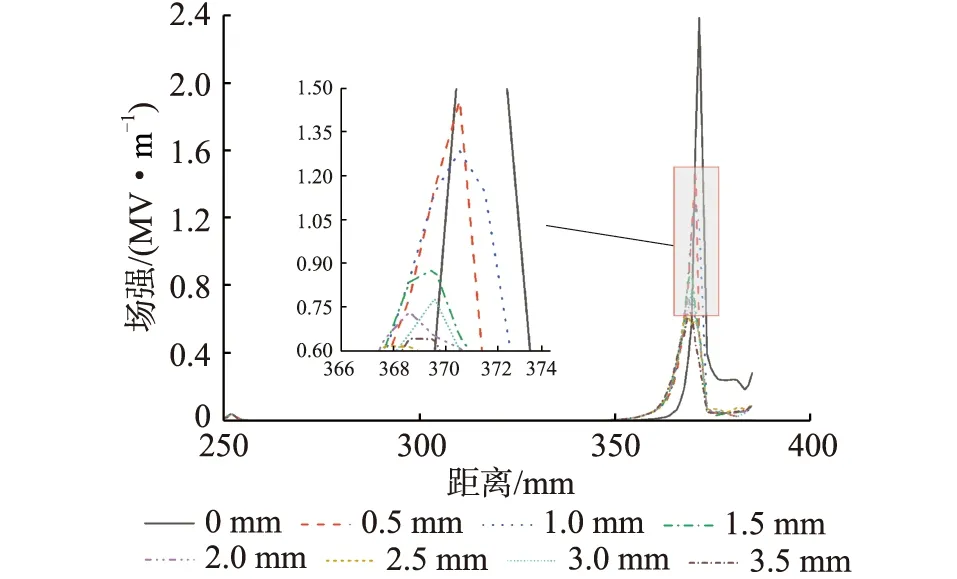

2.2.2 主绝缘划伤不同位置对电场的影响

进一步地研究划伤位置对电场影响,分别将划伤位置设置在距离外半导切断处轴向方向0 mm,0.5 mm,1 mm,1.5 mm,2 mm,2.5 mm,3 mm,3.5 mm,仿真结果如图6所示。由图6可知,随着轴向方向上远离外半导切断处,主绝缘划伤处的场强整体趋势是逐渐减小的。划伤位置在外半导切断处时,划伤气隙的场强最大,达到了2.385 MV/m。因此,实际剥切外半导电层时应重点排查外半导切断处主绝缘是否划伤。

图6 主绝缘划伤不同位置电场分布Fig.6 Electric field distribution of main insulation scratches at different positions

2.3 接头受潮缺陷

2.3.1 接头受潮缺陷与正常情况对比

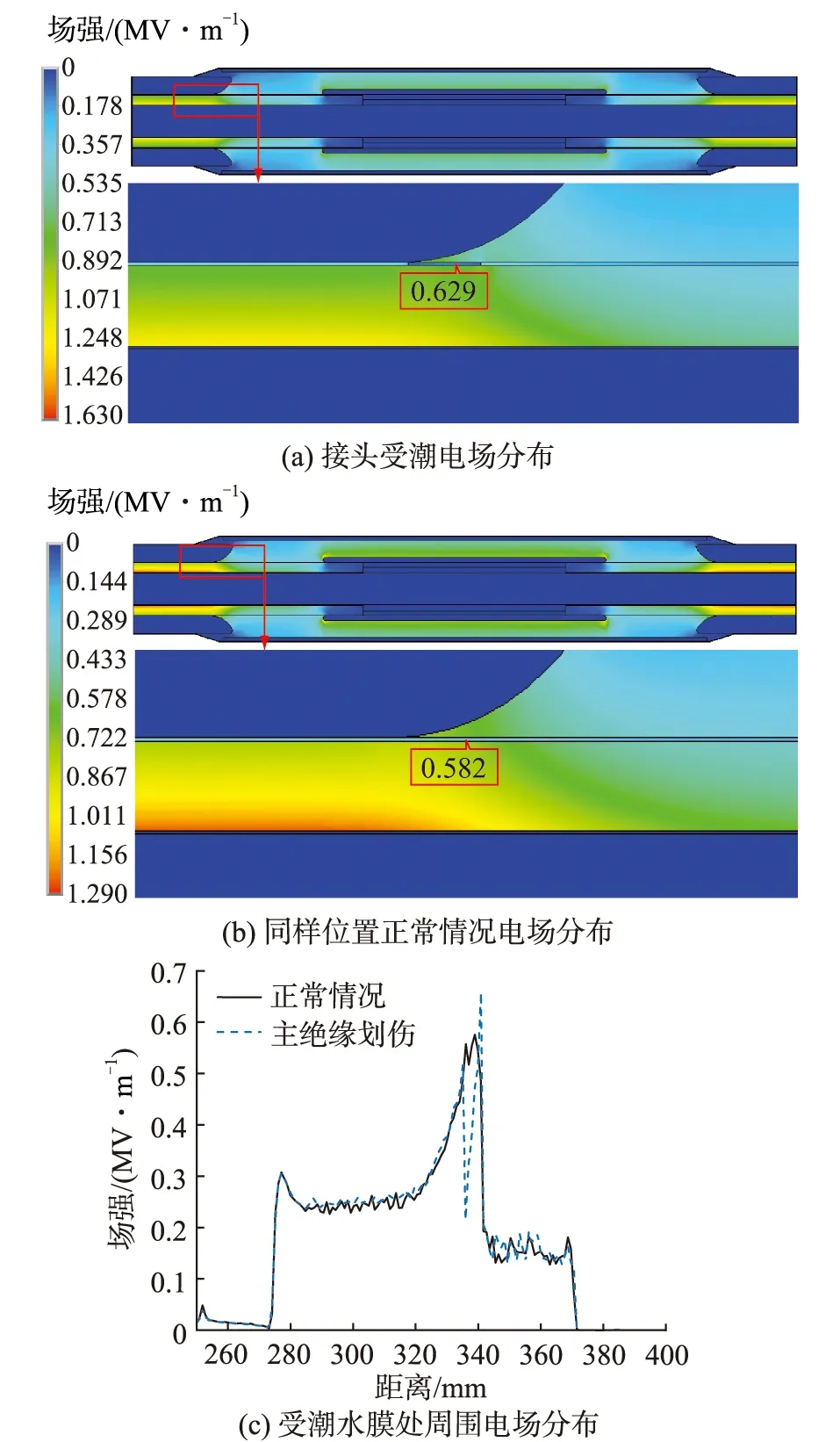

若电缆中间接头安装在湿度较大的环境,或敷设环境存在化学腐蚀导致接头密封失效,均会造成接头绝缘浸水受潮,导致XLPE与硅橡胶界面夹杂一层水膜。为探究接头受潮时水膜对接头内电场分布的影响,文中设置水膜模型为长5 mm、厚0.3 mm、宽5 mm的长方体,得到的仿真结果如图7所示。

图7 接头受潮及正常情况相同位置电场分布Fig.7 Electric field distribution at the same position under damp and normal conditions

从图7(a)可知,当接头受潮时,水膜处场强为0.659 MV/m,而在正常情况下与水膜相同位置处场强大小则为0.582 MV/m,受潮水膜处场强是正常情况下场强的1.13倍。主要原因是电缆接头渗水属于导体,会产生悬浮电位,导致水膜与硅橡胶界面电场集中,严重时会产生界面爬电。此外水膜在电场作用下,易发生电泳现象,诱发水树枝生长。因此在进行线路规划时应进行详尽的地质勘探,避免电缆线路经过潮湿或化学腐蚀地区。

2.3.2 接头受潮不同位置对电场的影响

以外半导切断处为基准,分别将水膜设置在距离外半导切断处轴向位置为10 mm,20 mm,30 mm,40 mm,50 mm,60 mm,70 mm,80 mm处,进一步探究水膜位置与电场关系,图8为相应的仿真结果。

图8 接头受潮不同位置电场分布Fig.8 Electric field distribution in different position of joint affected by moisture

由图8可知,受潮时水膜位置在距离外半导切断0~20 mm与50~80 mm处时,水膜处场强较小,而相对场强较高的位置区间为30~40 mm处,此区间对应图8(a)中电缆接头胶带外端至电缆外半导电层方向上距离应力锥倒角处10 mm内。水膜在应力锥倒角处场强达到最大值,为0.659 MV/m。因此施工中应格外注意应力锥处是否有受潮受湿的情况。

3 局部放电试验研究

3.1 试验设备

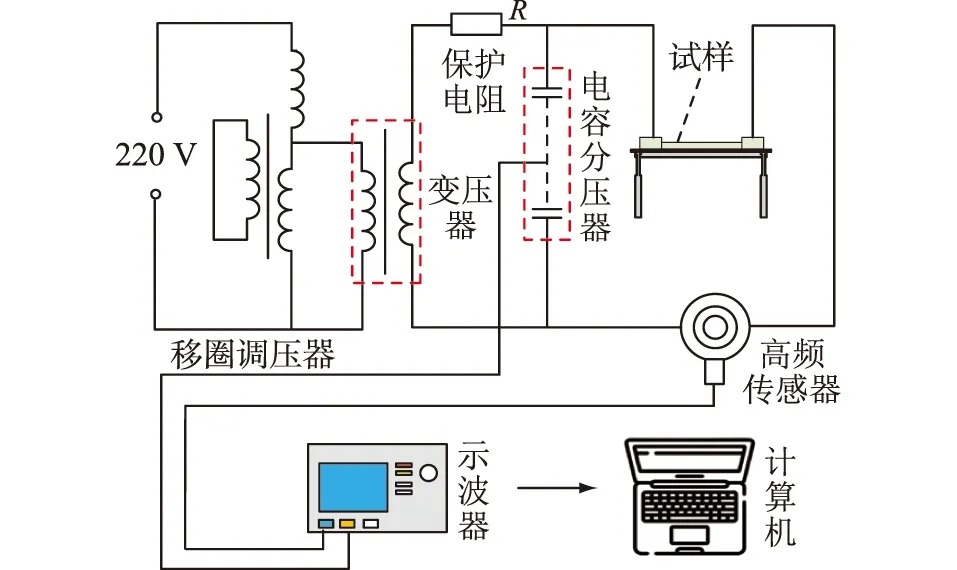

为探究硅脂涂抹不均匀、主绝缘划伤、接头受潮3种缺陷下局部放电特性,根据局部放电试验原理搭建了一套实验室工频交流电压下局部放电试验平台。文中对人工缺陷试样进行的局部放电试验采用脉冲电流测量法测取局放信号,脉冲电流法的基本原理如图9所示。调压器型号为ZX-15-11,额定容量为15 kV·A;变压器型号为YDJ,容量为10 kV·A/100 kV;分压器额定电压为50 kV,分压比为3 000∶1。试验电极为板-板电极,固定在环氧树脂的载物台上。

图9 脉冲电流法基本原理示意Fig.9 Schematic diagram of the pulse current method

3.2 试验方法

人工制作正常无缺陷试样以及3种缺陷试样,以模拟存在不同缺陷时的电缆中间接头实际情况。在制作缺陷前,确保XLPE表面平整光滑,无毛刺、杂质或其他制造过程中的瑕疵,并用无水乙醇对XLPE进行漂洗,去除表面灰层污物后在自然干燥条件下晾干,以避免杂质、毛刺灰层污物等对试验结果造成干扰。制作正常无缺陷试样时,在XLPE表面均匀涂抹硅脂,硅脂涂抹厚度为0.3 mm,其他附件均正常敷设、安装。在应力锥附近的XLPE表面1 cm2区域内不涂硅脂,其余区域同正常试样均匀涂抹硅脂,以模拟硅脂涂抹不均匀缺陷。用剥切刀在外半导切断处的XLPE表面沿径向制造长10 mm、深2 mm的划痕,然后正常涂抹硅脂,以制造主绝缘划伤缺陷。施工过程中形成的接头受潮大多由于在湿度环境较大天气下施工,水分极容易附着在接头XLPE表面,因此利用注射器在应力锥附近的XLPE表面注入少许水,在其他区域均匀涂抹硅脂,以模拟接头受潮缺陷。

对每组缺陷试样以0.5U0为电压梯度,从0到2U0逐级加压,分别采集0.5U0,U0,1.5U0,2U0这4个电压等级下不同缺陷试样和无缺陷试样组的局部放电信号,并用Matlab软件对局放信号进行去噪处理。最后对不同电压等级下不同缺陷试样以及正常无缺陷试样局部放电特征量进行对比分析,探究不同缺陷局部放电特征。其中U0为10 kV电缆的额定电压8.7 kV。

3.3 试验结果分析

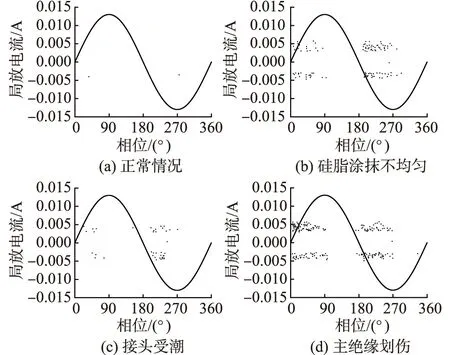

从试验现象发现3种缺陷试样起始放电电压均小于U0,随着电压增大,示波器显示波形的局放脉冲数越密集。利用Matlab软件对原始波形进行滤波处理,局放电流与相位的关系见图10,放电量与相位的关系见图11。

图10 局放电流与相位关系Fig.10 The relationship between local discharge current and phase

图11 放电量与相位的关系Fig.11 The relationship between discharge and phase

从局放脉冲的个数在相位上的分布来看,硅脂涂抹不均匀缺陷,放电频次较高的相位区间分布在180°~270°。主绝缘划伤缺陷造成的放电次数相位区间主要集中在0°~90°、180°~270°,且区间内各相位值对应的放电频次之间相差不大,分布较为均衡。针对受潮缺陷,放电次数较大的区间较小,在200°~270°之间,且放电频次集中在该区间的中段。

计算试样在20个周波内的放电次数,正常无缺陷、硅脂涂抹不均匀、接头受潮与主绝缘划伤缺陷分别放电2次、224次、75次和510次。试样没有任何缺陷时,在额定电压U0下几乎没有局放现象。比较硅脂涂抹不均匀、受潮、主绝缘划伤3种缺陷可知,试样的各类存在缺陷均会不同程度对试样的绝缘强度造成影响,体现在局放次数出现不同程度的增加。相比完整试样的放电次数,在施加同一电压等级U0时,主绝缘划伤缺陷导致的放电次数是无缺陷时的255倍,而接头受潮和硅脂涂抹不均匀缺陷则分别为正常情况下放电次数的37.5倍和122倍。显然,主绝缘划伤缺陷对XLPE 绝缘的影响程度最大,接头受潮对绝缘强度的影响则最小,硅脂涂抹不均匀的影响程度处于二者之间。

3.4 场强和局部放电特征关系

结合仿真计算结果,将3种缺陷的电场强度与局放次数作对比,汇总如表2所示。

表2 仿真与试验对比Table 2 Comparison of simulation and experiment

将3种缺陷下静电场仿真计算结果与工频交流电压下局部放电试验做比较,发现主绝缘划伤、硅脂涂抹不均匀、接头受潮3种缺陷仿真结果和试验结果保持一致。主绝缘划伤缺陷对XLPE 绝缘绝缘强度影响最大,接头受潮对XLPE 绝缘的绝缘强度影响最小。

4 结论

文中开展了10 kV电缆中间接头典型施工缺陷电场仿真,模拟了局放检测试验,得到的结果对提升敷设安装的技术规范度,提高电缆接头可靠性具有重要意义,结论如下:

(1)硅脂涂抹不均匀时,空气隙在应力锥周围时电场畸变最为严重,逐渐远离应力锥,则场强逐渐减小。电缆接头制作过程中应重点排查应力锥处硅脂是否涂抹均匀。

(2)主绝缘划伤时,电场畸变最为严重,空气隙在外半导切断处场强最大。划伤位置逐渐远离外半导切断处,场强逐渐减小。制作接头时应仔细排查该处是否有划伤。

(3)接头受潮后,水膜位于应力锥附近电场畸变程度最为剧烈,逐渐远离应力锥,则水膜对接头电场影响减小。线路规划时避免电缆线路经过潮湿或化学腐蚀地区。

(4)主绝缘划伤、硅脂涂抹不均匀、接头受潮3种缺陷均会造成接头发生严重的局部放电。3种缺陷对试样绝缘强度的影响依次减小,仿真与试验结果一致。