高温磁粉检测在核电站中的应用

2021-10-09郭玉炳

郭玉炳

(中国核工业第五建设有限公司,上海 201512)

华龙一号(HPR 1000)作为中国核电“走出去”的主打品牌,其安全指标和技术性能达到了国际三代核电技术的先进水平,具有完整自主知识产权[1]。

华龙一号压水堆核电站因设计要求提高了对主蒸汽管道和主给水管道相关的支管接头和角接接头过程检测的要求。其焊接规范要求,该类接头焊接前应进行预热,并且在整个焊接过程中预热不允许中断。综合考虑以上因素及高温磁粉检测、渗透检测的应用特点,采用高温磁粉检测技术对该类焊接接头进行检测,以保障焊接质量,提高焊接效率。

文章对磁粉检测的基本原理、高温磁粉特性、高温磁轭法的应用及工艺验证、高温磁轭法的实施要点及安全措施等内容进行了论述。为高温条件下的磁粉检测提供了值得借鉴的措施和方法,有利于确保焊接接头质量,保障核电站的安全运行。

1 磁粉检测技术

1.1 磁粉检测分类

磁粉检测广泛应用于铁磁性工件表面和近表面缺陷的检测中。与非荧光磁粉检测相比,荧光磁粉检测具有更高的灵敏度,更适合检测微小缺陷时。非荧光磁粉在可见光条件下即可进行,一般工业检测中,非荧光法磁粉检测亦应用广泛。

高温条件下无法使用荧光磁粉检测和湿法磁粉检测,一般选用干粉法磁粉检测。对于近表面的缺陷,一般干粉法磁粉检测的检测灵敏度优于湿法磁粉检测的[2]。

1.2 磁粉检测相关标准

民用核电行业常用的磁粉检测标准有ASME BPVC V-2017 《锅炉及压力容器规范 第五卷:无损检测》、ASTM E709-2015 《磁粉检验的标准指南》、RCC-M-2007 《压水堆核岛机械设备设计和建造规则》、NB/T 20003.5-2010 《核电厂核岛机械设备无损检测 第5部分:磁粉检测》等。进行高温磁粉检测时,ASTM E709-2015标准要求温度不超过315℃,RCC-M-2007和NB/T 20003.5-2010标准要求温度不超过300 ℃。

1.3 磁粉检测技术

磁轭法一般是用固定式电磁轭两极夹住工件对其进行整体磁化,或者用便携式电磁轭两磁极接触工件表面对其进行局部磁化。对于焊接接头的磁粉检测,一般采用便携式电磁轭法,两磁极间的磁感应线大体上平行于两磁极的连线,用于发现与两磁极连线垂直的缺陷。

1.4 高温磁粉特性

磁粉检测是靠磁粉聚集在漏磁场处形成的磁痕显示缺陷的,因此,磁粉检测灵敏度与磁粉本身的性能如磁特性、粒度、形状、流动性、密度和识别度等有关[2]。高磁导率的磁粉更容易被缺陷产生的微小漏磁场磁化和吸附,聚集后也更便于识别,同时依据应用对象背景的不同,可选用带染料的磁粉,以大幅度提升反差,更有利于对缺陷的识别。

磁粉粒度的大小对磁粉的悬浮性和漏磁场对磁粉的吸附能力有很大的影响。为发现各种大小不同的表面和近表面缺陷,磁粉应包含各种粒度的磁粉,这样能对各类缺陷获得较均衡的灵敏度。

高温磁粉应不包含染料,或者涂覆无机染料,以便增强与背景的反差,提高识别度。另外,磁粉检测的最高工作温度也是非常重要的性能要求,应确保满足被检测工件表面的最高温度要求。部分符合要求的高温磁粉特性如表1所示,表中SAE灵敏度指美国航空金属材料标准(SAE-AMS)中表述的灵敏度。

2 高温磁粉检测技术

2.1 被检对象的特点

要求进行层间磁粉检测的部件主要有与主蒸汽管道和主给水管道相关的支管接头和角接接头。此类焊接接头直接与主蒸汽、主给水管线相连,对焊缝的质量要求较高,射线检测实施难度大、效果差。因此,增加层间过程的表面检测是保证焊接接头质量的有效措施。

2.2 缺陷成因及重点检测部位

焊接接头组对后,在进行打底焊时,若组对间隙焊接操作或组对方式不当时,容易产生未焊透、未熔合、裂纹等危害性缺陷。在焊接过程中,受焊接操作不当、层道清理不彻底、焊接工艺参数控制不当等因素影响,也容易产生未熔合、夹杂、气孔、裂纹等缺陷。该类焊接接头的打底焊缝是重点部位,对每3层的层间焊缝进行检测时,应重点关注与两侧坡口面的熔合情况以及层道间焊接质量。

2.3 高温磁粉检测的方法选择

高温磁粉检测应采用非荧光干法。电磁轭采用交流电,更有利于对干磁粉的搅动,有助于干磁粉的迁移,提高检测效果和表面缺陷的检测灵敏度。

2.4 高温磁粉检测工艺验证模拟试件

高温磁粉检测工艺验证用模拟件的主要作用是验证高温条件下高温磁粉性能和被检测部位的检测灵敏度,同时还可用于磁粉检测操作的练习,提升操作能力和水平,确保检测结果可靠、准确。

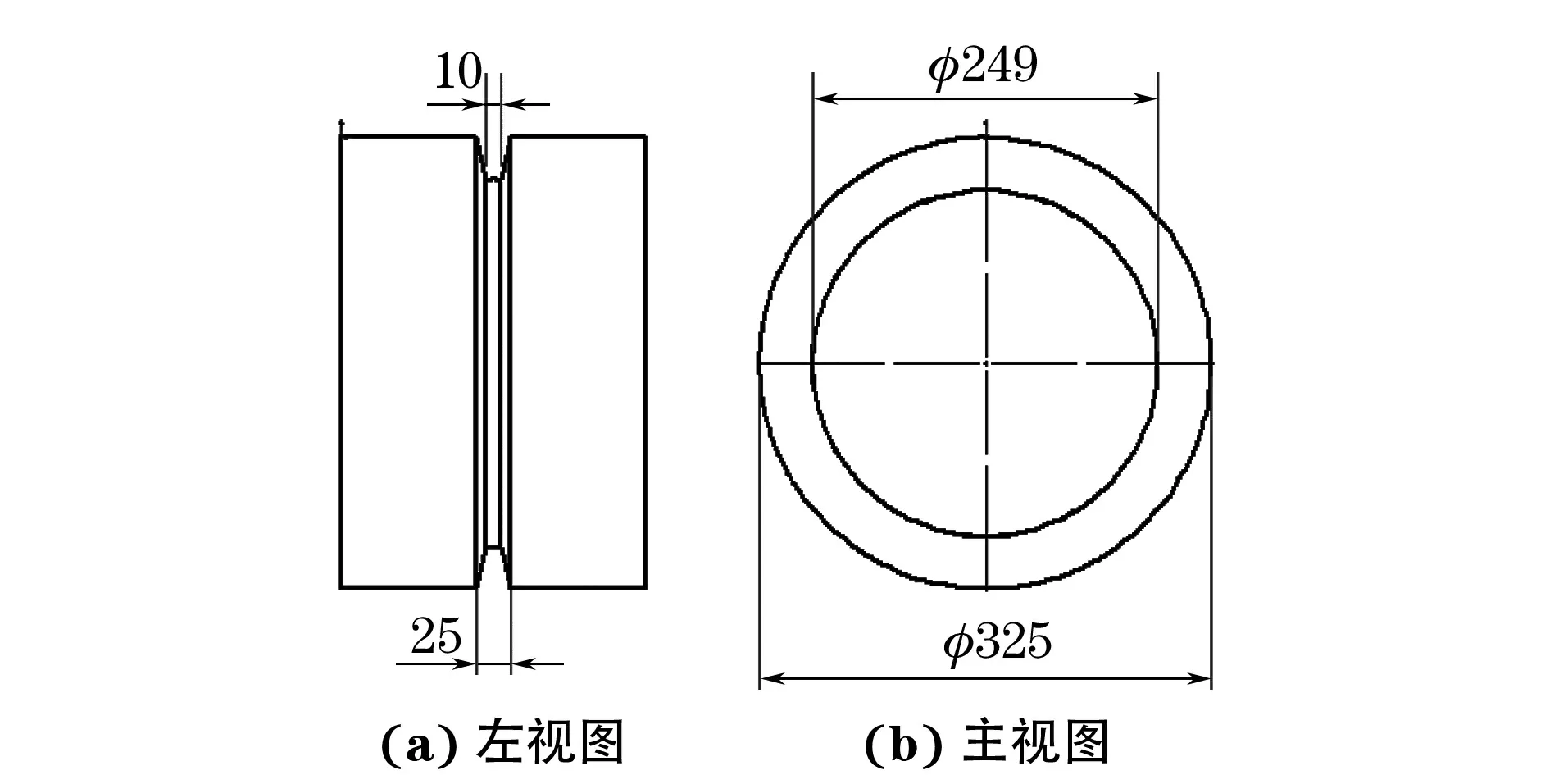

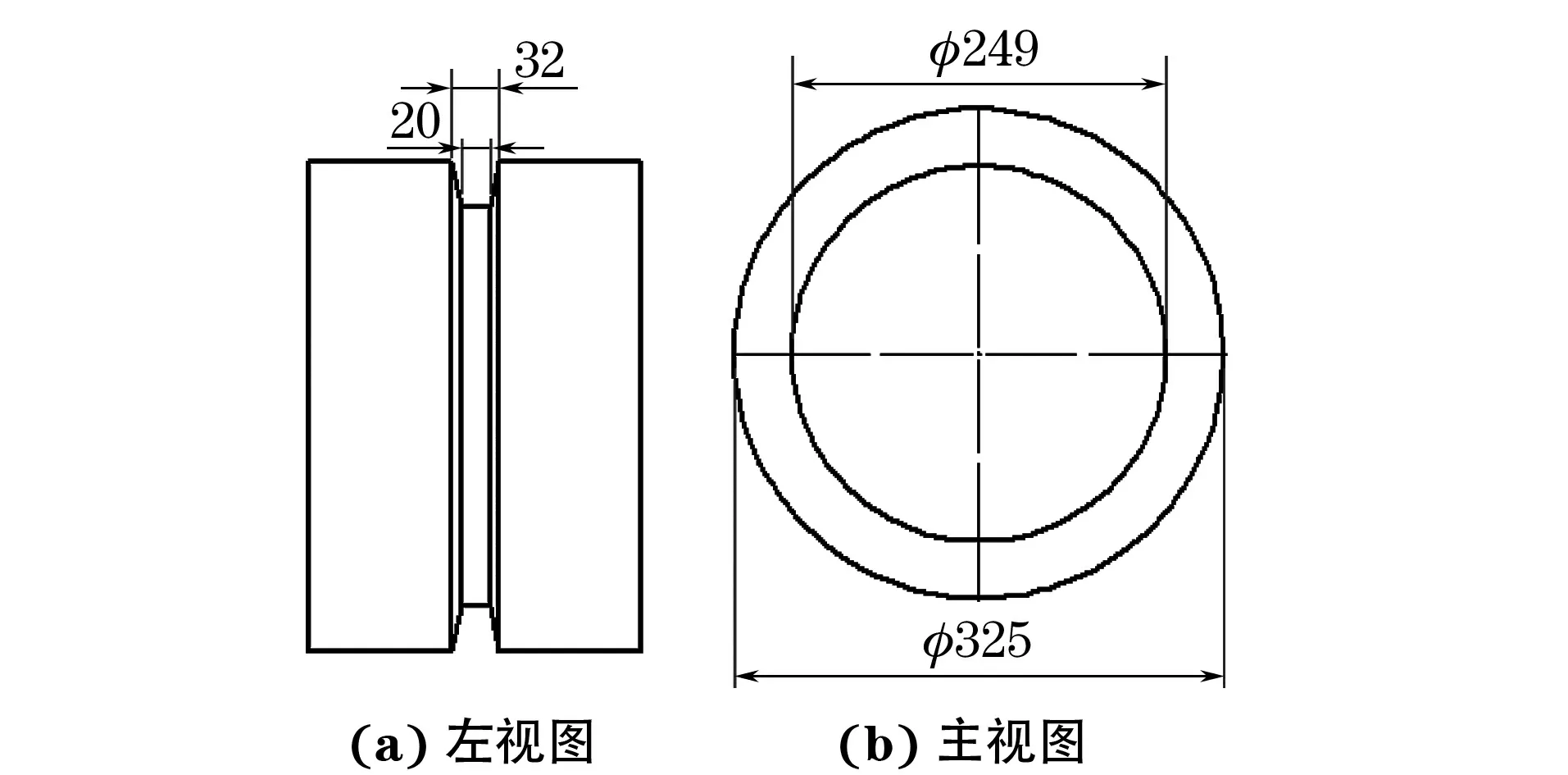

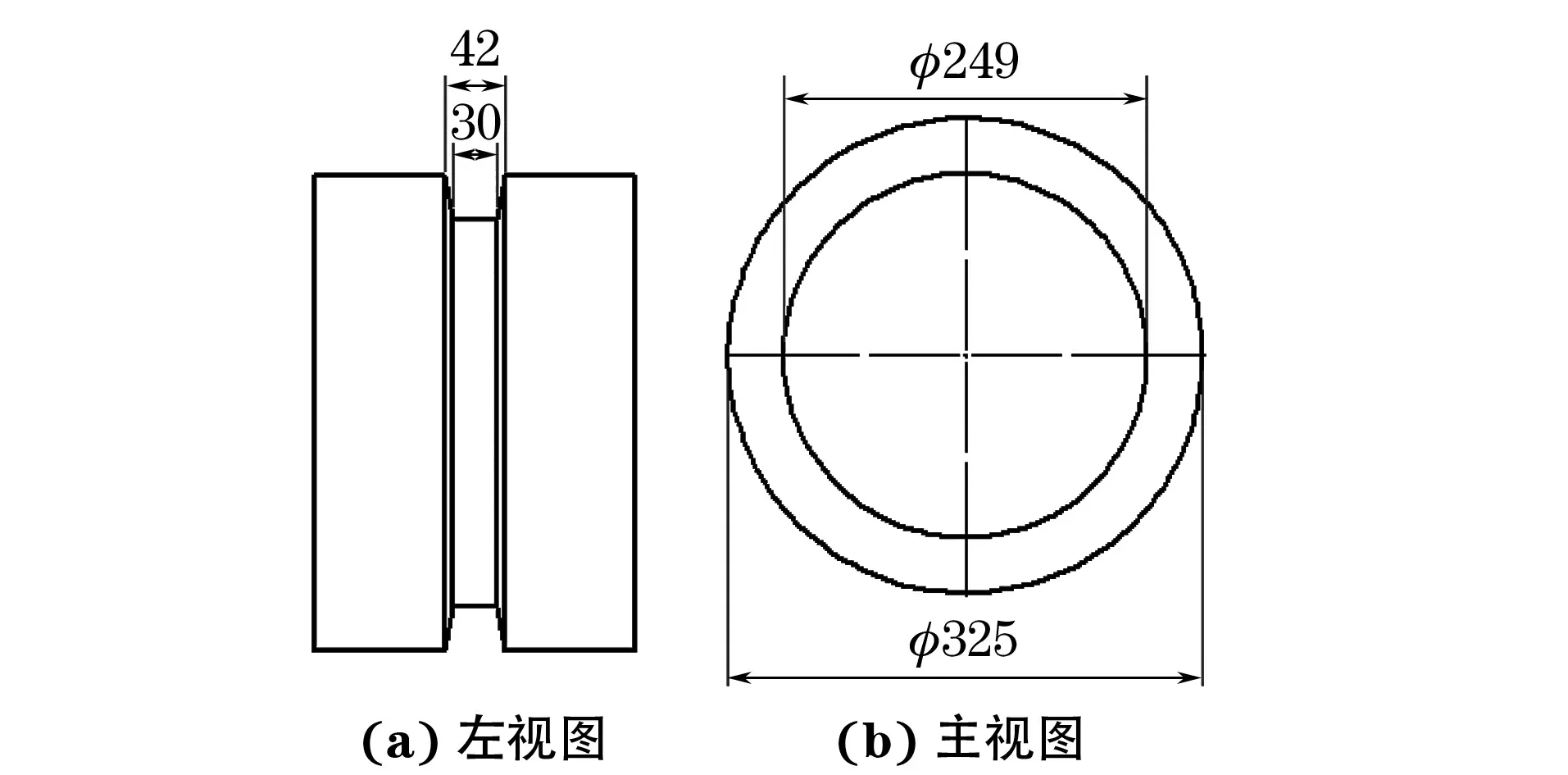

模拟试件采用与被检测工件相同的材料或碳钢材料制作,规格为325 mm×38 mm(直径×壁厚),打底焊缝焊接方法为GTAW(钨极惰性气体保护焊),熔敷金属厚度约为8 mm。打底焊缝部位宽度为10,20,30 mm的焊接接头结构如图1,2,3所示。图2和图3所示焊缝采用机加工的方式扩宽了层间区域,以便放置磁场指示器(八角试块)和A1型灵敏度试片,从而进行检测灵敏度验证。

图1 打底焊缝部位宽度为10 mm的焊接接头结构示意

图2 打底焊缝部位宽度为20 mm的焊接接头结构示意

图3 打底焊缝部位宽度为30 mm的焊接接头结构示意

图 4 工艺验证模拟件加温和保温现场

2.5 高温磁粉检测工艺验证

试验采用的设备型号为Parker B310S型;高温干磁粉型号为Magnaflux #1 Gray型;灵敏度验证的相关器材有4.5 kg提升力试块、A1-30/100型灵敏度试片、磁场指示器(八角试块)等;干磁粉施加及去除工具有干粉喷洒器、橡胶吹气球等。

进行工艺验证之前,应首先验证磁轭探伤机在150 mm的磁极间距下提升力不小于44.1 N(4.5 kg)。

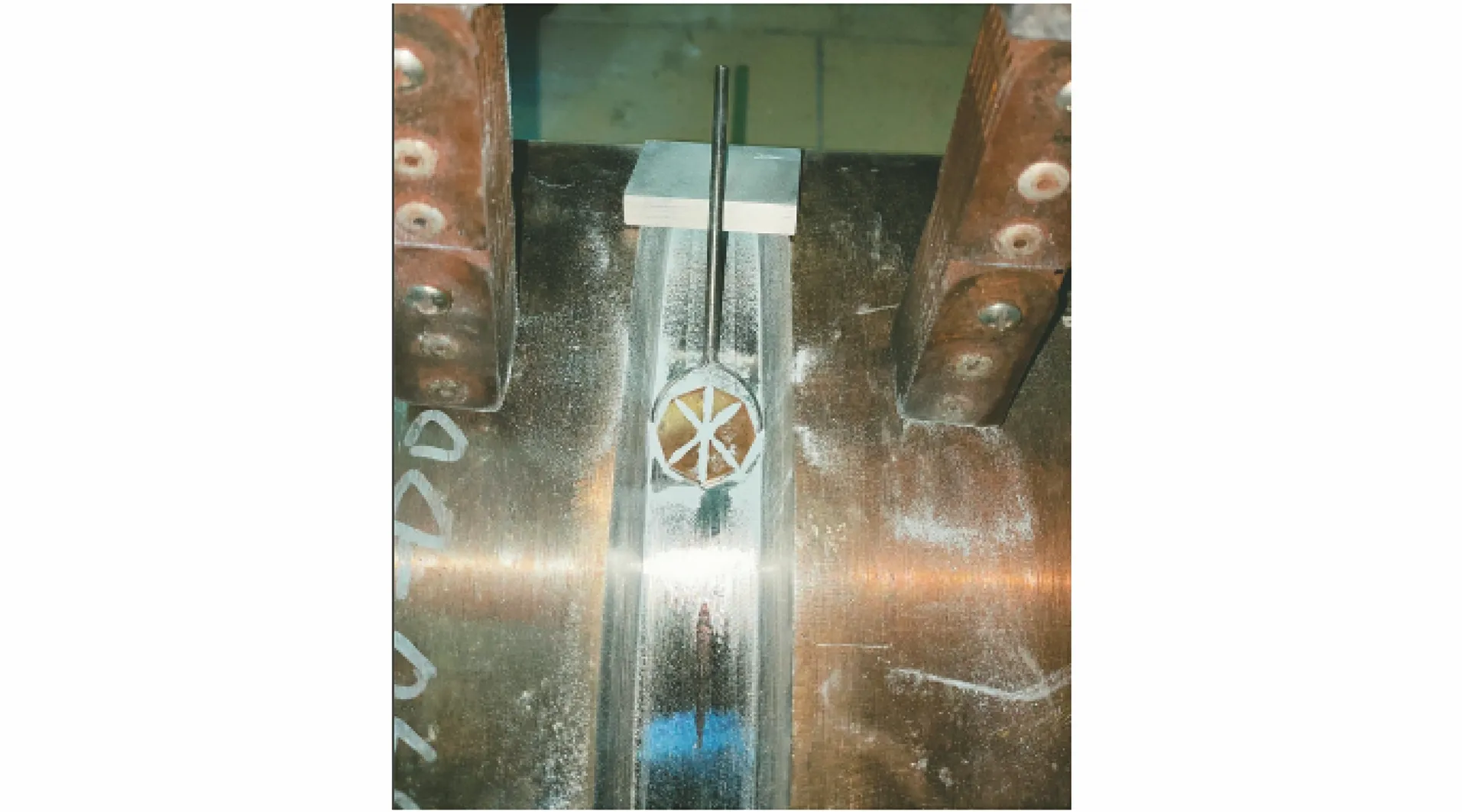

模拟件加热的最高温度为240 ℃,并需保温至少1 h。加热方式为电加热,测温装置为热电偶,工艺验证模拟件加温和保温现场如图4所示。高温磁粉检测的工艺验证应在模拟件温度为131 ℃~240 ℃时实施。

采用磁场指示器(八角试块)进行灵敏度验证时,所用的模拟试件如图3所示。磁化方向为横跨焊缝磁化和沿焊缝周向磁化,实际灵敏度验证现场如图5所示。

图5 采用磁场指示器的灵敏度验证现场

采用A1-30/100型灵敏度试片进行灵敏度验证时,所用的模拟试件如图2所示。磁化方向为横跨焊缝磁化、沿焊缝周向磁化和与偏离焊缝周向50°~60°交叉磁化(交叉角度约为90°,即140°~150°再次磁化),实际灵敏度验证现场如图6所示。

图6 采用A1-30/100型灵敏度试片的灵敏度验证现场

由图5和图6可知,磁轭横跨焊缝进行磁化时被检表面的磁场强度要高于沿周向进行磁化的。对该类焊接接头的打底焊缝或层间焊缝进行高温干磁粉检测的灵敏度满足标准的要求。实际检测中,受限于高温环境,要求检测人员必须操作熟练,在对磁化时间的控制、高温干磁粉的施加和多余干磁粉的去除尤其要注意。检测人员应在模拟件上进行针对性的操作演练,熟练掌握其操作要领,保证检测的可靠性、准确性和安全性。

2.6 质量验收要求

该类焊接接头的磁粉检测质量验收,按标准NB/T 20003.5-2010 《核电厂核岛机械设备无损检测 第5部分:磁粉检测》执行。

(1)尺寸大于2 mm的相关显示应予以记录,但对于一组排列紧密且分布长度大于20 mm的显示群,即使其显示尺寸小于记录标准,也应进一步分析并确定其性质。

(2)产生以下磁痕的相关显示应予以拒收:① 线性显示;② 最大尺寸大于4 mm的圆形显示;③ 3个或3个以上成直线排列的相关显示,其边缘间距小于3 mm;④ 3个或3个以上成直线排列的相关显示,其边缘间距为3~6 mm,其总长度大于20 mm。

另外,对于两个分开的相关显示,若其间距小于较短者长度的2倍,则应视为一个显示,其长度应等于两个显示的间距加上两个显示的长度之和。

2.7 高温磁粉检测实例

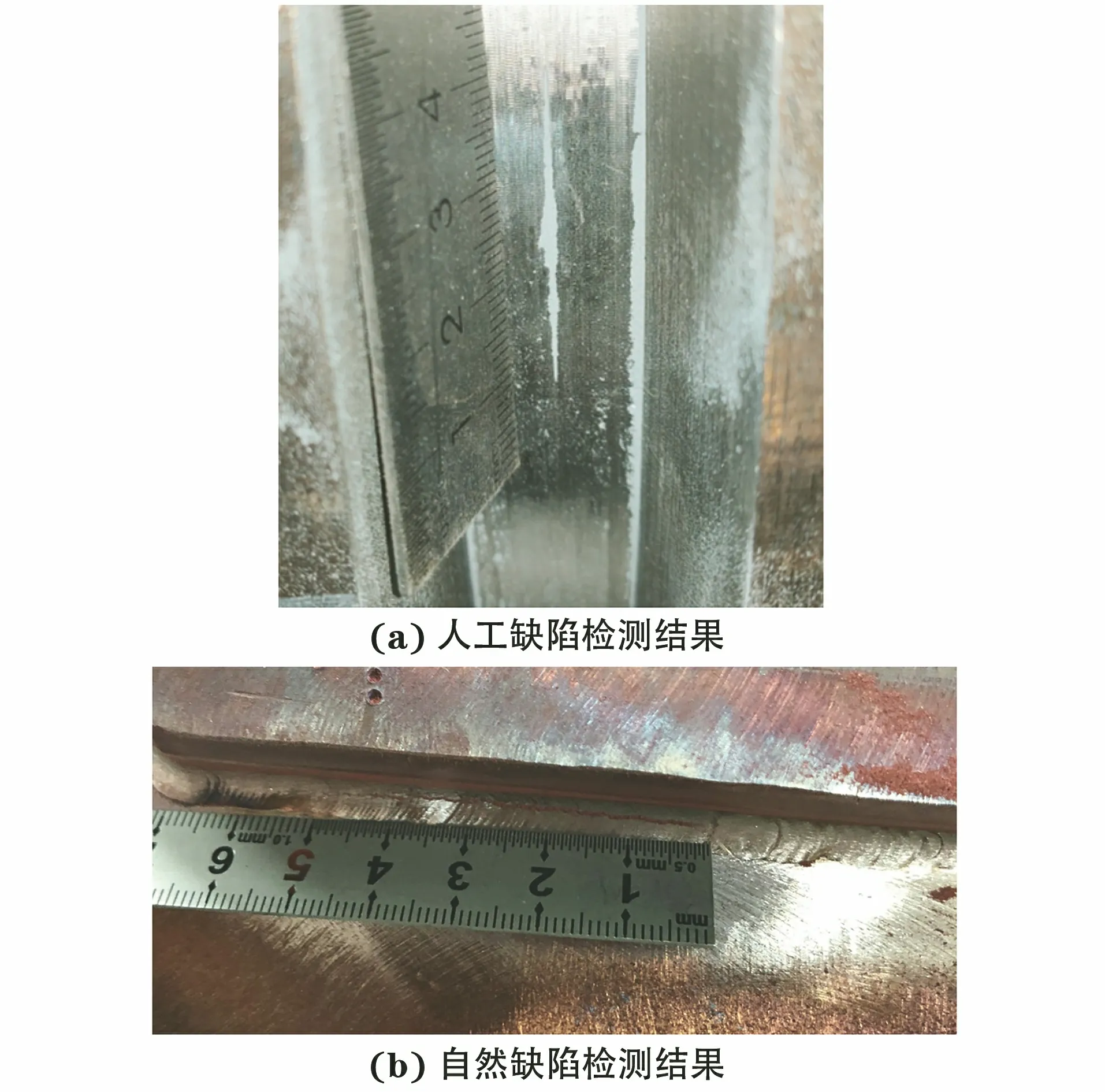

使用#1 Gray和Sir-Chem®Dry Powder 63型干磁粉,采用高温磁轭连续干法对层间焊接接头不同部位的人工缺陷及焊缝打底部位的自然缺陷进行检测,检测结果如图7所示。

图7 高温磁轭连续干法检测结果

3 高温磁粉检测实施要点

3.1 被检表面准备

检测时,被检测部位包裹有保温棉或者电加热片,应确保其不影响磁轭与被检测部位的接触并保留有足够的操作空间。

3.2 磁化方法选择

高温条件下实施磁粉检测应采用非荧光法和连续干法相结合,即在施加磁场的同时施加高温干磁粉。采用交流电磁轭进行通磁磁化。干磁粉的平均粒度为75 μm~80 μm。

3.3 磁化方向的要求

磁化方向应尽量与可能产生的缺陷方向垂直,对于该类焊接接头的层间检测,磁化方向为横跨焊缝和偏离焊缝周向50°~60°进行交叉磁化(交叉角度约为90°)。另外,在几何结构允许的情况下,还应在距离焊缝两侧边缘约25 mm处沿焊缝周向进行磁化。检测的有效区域为磁轭两极连线两侧各50 mm范围,磁化区域每次应有不少于15 mm的重叠。

采用磁轭进行磁化时,应保证磁轭与被检测部位充分贴合,保证有足够多的磁通量进入被检测区域。

3.4 灵敏度试片的放置

对焊接接头层间焊道进行高温磁粉检测时,受限于几何结构,一般情况下无法在焊缝上放置灵敏度试片。实施检测前,若磁轭探伤机的提升力满足标准要求并且在相应的模拟件上获得了满意的灵敏度显示,检测时可不放置灵敏度试片,但是应在检测结束后及时对设备的提升力和模拟件上的检测灵敏度情况进行复核。

3.5 磁场强度验证

检测前,磁场强度的验证应按照书面规程的要求在具有结构代表性的模拟试件上进行。检测前还应验证电磁轭的提升力是否符合标准要求。在实施过程中,若条件允许还应采用A1型灵敏度试片在实际检测温度下进行灵敏度验证。在检测工作结束后,应及时对电磁轭的提升力进行复核。

3.6 高温磁粉的施加方法

施加高温干磁粉时,应采用专用的干粉喷洒器。干磁粉施加后应立即通磁磁化,应适量施加干磁粉,避免干磁粉的过度堆积。

3.7 多余磁粉的去除方法

多余的干磁粉应采用橡胶吹气球吹除,吹除过程中应通磁磁化,避免形成的缺陷磁痕被吹掉,且去除时应避免挤压用力过大。已使用过的干磁粉不应进行重复使用。

3.8 后处理及退磁

磁粉检测结束后,应将被检测部位的多余干磁粉擦拭干净。为不影响后续焊接操作,应采用电磁轭对被检部位实施退磁(距离退磁法)。

3.9 安全要求

检测过程中,由于保持着预热温度,故检测人员操作时应佩戴隔热手套。受热辐射的影响,磁粉探伤机的温度也将升高,应采取有效措施进行防护或者使用至少两台设备进行轮换操作。设备的电源线应注意防护,防止其被烫损坏。

另外,操作过程中应佩戴防尘口罩,以防止吸入磁粉。若采用石棉纤维进行保温,还应防止石棉纤维渗入皮肤。

4 结语

介绍了华龙一号压水堆核电站主蒸汽、主给水管道相关焊接接头焊接过程的质量控制要求。对高温磁粉检测技术特点和高温磁粉特性进行了介绍,设计和制作了用于工艺验证和操作训练的模拟试件。对高温磁粉检测工艺进行了灵敏度验证,介绍了高温磁粉检测的实施要点和安全措施,采用高温连续干法磁粉检测对相关焊接接头的质量进行了控制,取得了满意的效果,也提高了焊接施工的效率。