飞机辅助动力装置尾管组件的渗透和涡流检测

2021-10-09赵志鹏

赵志鹏,王 巍

(1.沈阳航空航天大学 民用航空学院,沈阳 110000;2.中国南方航空集团有限公司 沈阳维修基地,沈阳 110000)

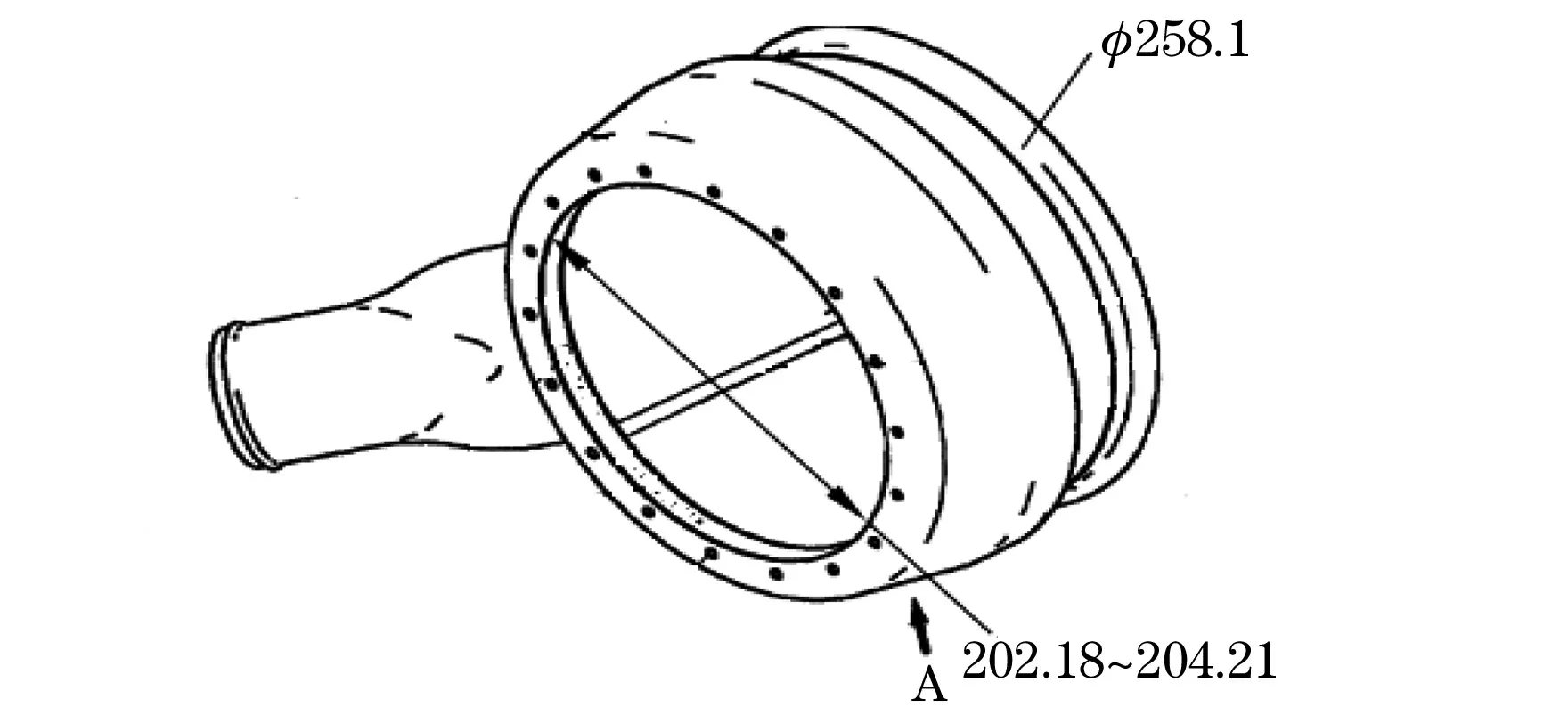

尾管组件是辅助动力装置(APU)排气系统的主要组成部分,主要作用为排出引气系统中多余的空气,具有耐高温、耐高压、密闭性好等特点。APU尾管组件外观如图1所示。

图1 APU尾管组件外观

在APU运行过程中,尾管组件在高温、高压环境中极易出现疲劳裂纹,导致密闭性变差,影响其正常运行。在APU下发修理期间,有必要对尾管组件进行无损检测。

1 检测方法的选择

该型号APU的尾管组件为薄壁板钛合金工件,其结构简单,APU尾管组件结构如图2所示。

图2 APU尾管组件结构示意

尾管组件在运行过程中受高温、高压的影响,产生的缺陷主要为表面开口缺陷和穿透性裂纹。可采用渗透检测(PT)法和涡流检测(ET)法检查该工件所有非目视可见的缺陷。

2 渗透检测

渗透检测是一种基于液体的毛细作用,用于检测工件表面开口缺陷的无损检测方法,渗透检测对非疏松性材料的表面开口缺陷比较敏感,可用于检测尾管组件表面的开口疲劳裂纹。

尾管组件受工作环境的影响,其表面易存在积油、积碳和氧化皮,按渗透检测要求去除表面污染物后,尾管组件表面仍存在一定粗糙度。结合检测要求,笔者选择T/CAMAC 0005-2020 《民用航空无损检测 渗透检测》标准中的三级水洗型荧光渗透检测方法对其进行检测。

2.1 影响因素

在荧光渗透检测的实际操作中,表面状态、检测工艺和操作环境等因素均会对检测造成影响[1]。

2.1.1 表面状态

进行荧光渗透检测前,要先对尾管组件的检测区域进行表面准备和预清洗,确保去除工件表面的积油、氧化层、积碳等表面污染物。若表面处理不当,则会造成缺陷堵塞、污染渗透液等后果,影响缺陷的显示,造成误判,同时,不能对工件表面进行喷丸处理,因为喷丸处理会导致表面开口缺陷闭合,造成缺陷漏检[2]。清洗完成后,先进行一般目视检测,确认表面无目视可见的裂纹或缺陷。

2.1.2 检测工艺

检测工艺主要包括表面处理与预清洗、渗透、去除渗透剂、干燥、显像、检验等6个部分。对于该薄壁尾管组件,其缺陷大部分为穿透性裂纹,除需遵守标准的工艺程序外,还需要适当修改清洗步骤,即降低水枪压力或加大清洗距离,保证穿透性裂纹部位不会发生过清洗现象[3]。

2.1.3 操作环境

在渗透与滴落过程中,应注意环境温度和渗透时间。温度越低,渗透剂的润湿性越差,所需渗透时间越长,在温度低于4 ℃时,应尽量转移检测环境,以确保渗透效果。尾管组件缺陷多为疲劳裂纹,一般开口比较紧密细小,为保证缺陷能全部被检测出来,渗透时间应适当延长。综合而言,渗透时间应从大于20 min延长到大于30 min[4]。

清洗过程需在黑光灯下对试件进行水洗,要求尾管组件表面黑光辐照度不低于300 μw·cm-2,可见光强度不大于150 lx,以保证工件表面多余渗透液已被去除,防止过清洗,并确保得到可接受的荧光背景。

2.2 检测结果

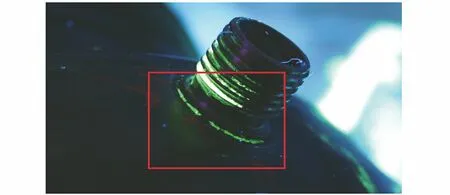

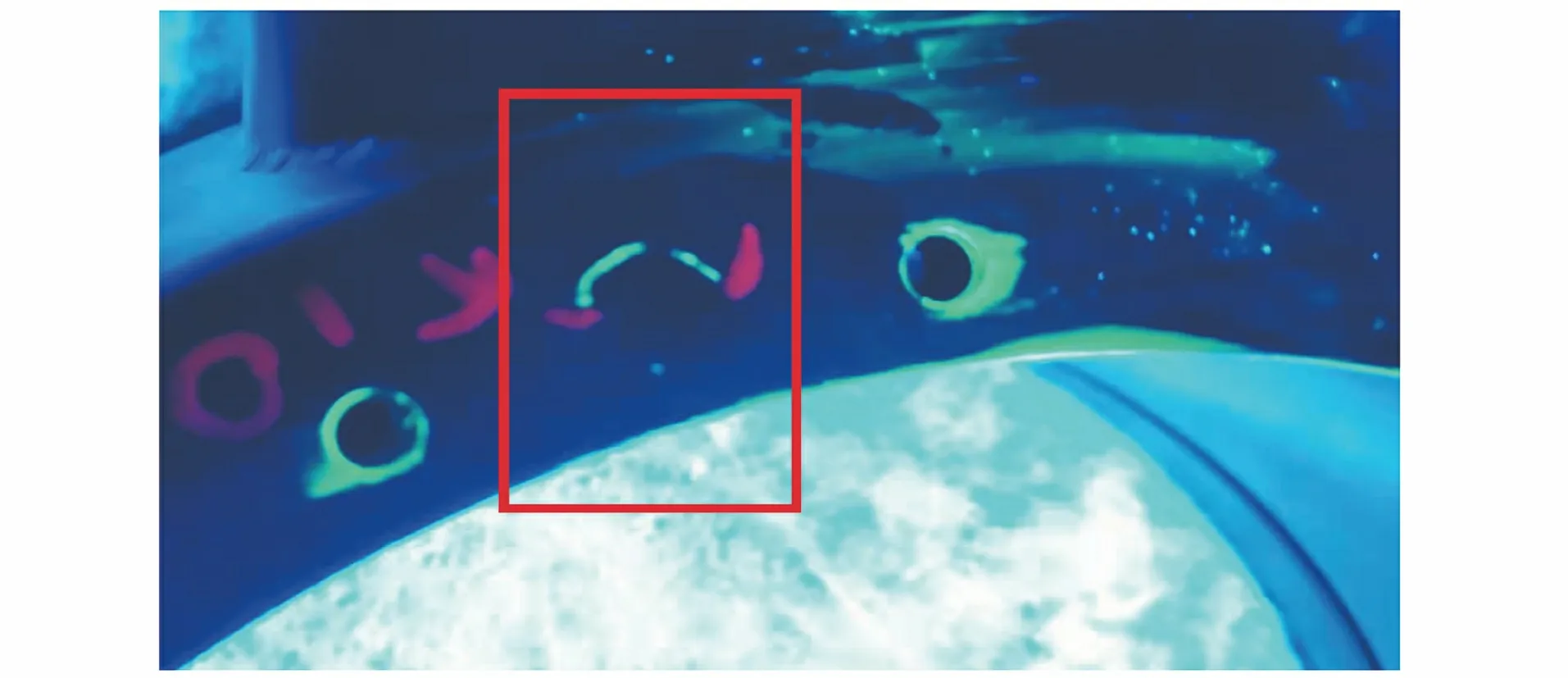

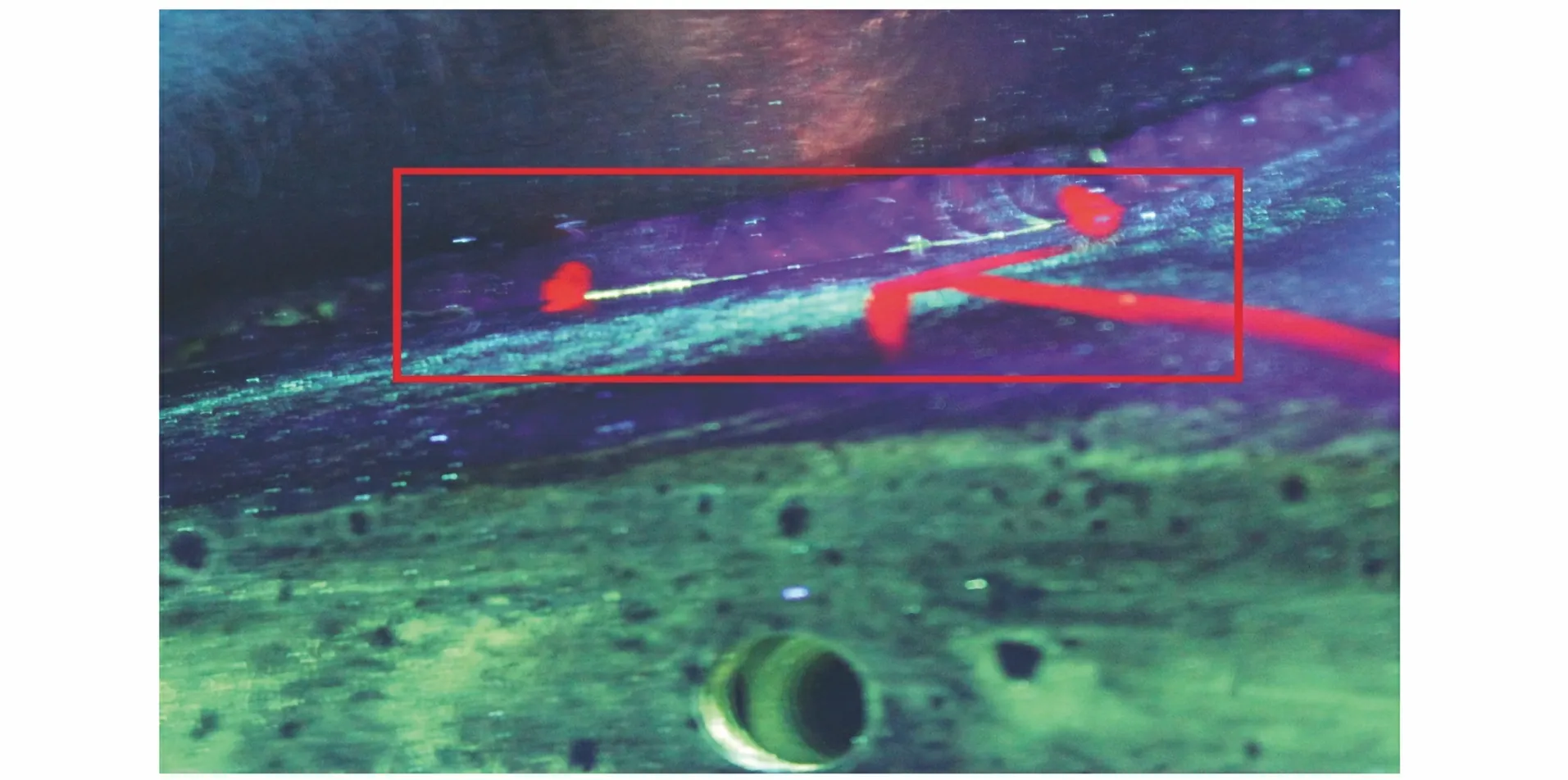

渗透检测可直观地显示缺陷的位置、形状和尺寸,且便于拍照存档。图36为实际渗透检测过程中在尾管组件接口处、点焊处、焊缝处及卡箍连接处发现的典型缺陷。

图3 尾管组件接口处缺陷显示

图4 点焊处缺陷显示

图5 焊缝处缺陷显示

图6 卡箍连接处缺陷显示

3 涡流检测

涡流检测对于金属表面和近表面的疲劳裂纹比较敏感,可很好地检测出该尾管组件的所有非目视可见裂纹。该工件结构简单,涡流探头的可达性较好,检测方便。

3.1 影响因素

影响涡流检测结果的主要影响因素有工件表面状态、试块、频率和探头的选择等[5]。

3.1.1 表面状态

为保护探头并排除非相关信号,在涡流检测中,要求工件表面的粗糙度不应超过6.3 μm。进行涡流检测前,要对尾管组件的检测表面进行清洁,确保工件表面污染物已去除,若表面处理不当,存留氧化皮和积碳,会造成工件表面电导率差异较大,出现伪信号,进而影响缺陷判断。

3.1.2 试块选择

通过进行对比试验和测试,笔者发现,在尾管组件的涡流检测中,选用钛合金标准高频涡流试块进行仪器调试可得到良好的检测结果,不必制作特定的对比试块。

3.1.3 探头和频率选择

由于尾管组件材料为钛合金,依据标准T/CAMAC 0002-2020 《民用航空无损检测 涡流检测》,选择探头频率为500 kHz~3 MHz,其高通可选择0 Hz,低通为100 Hz~300 Hz,高低通可根据不同设备进行调试。如罗曼公司的ELOTEST M3型涡流检测设备,高低通一般为0 Hz和100 Hz,而奥林巴斯的NORTEC 600型涡流检测设备,高低通一般为0 Hz和300 Hz。尾管组件为薄壁板,普通高频涡流即可检测出其所有裂纹(检测设备能提供500 kHz~3 MHz的检测频率即可)。探头采用非铁磁性笔触式屏蔽型直角探头[6-7],易于接近全部检测区域。

3.2 检测结果

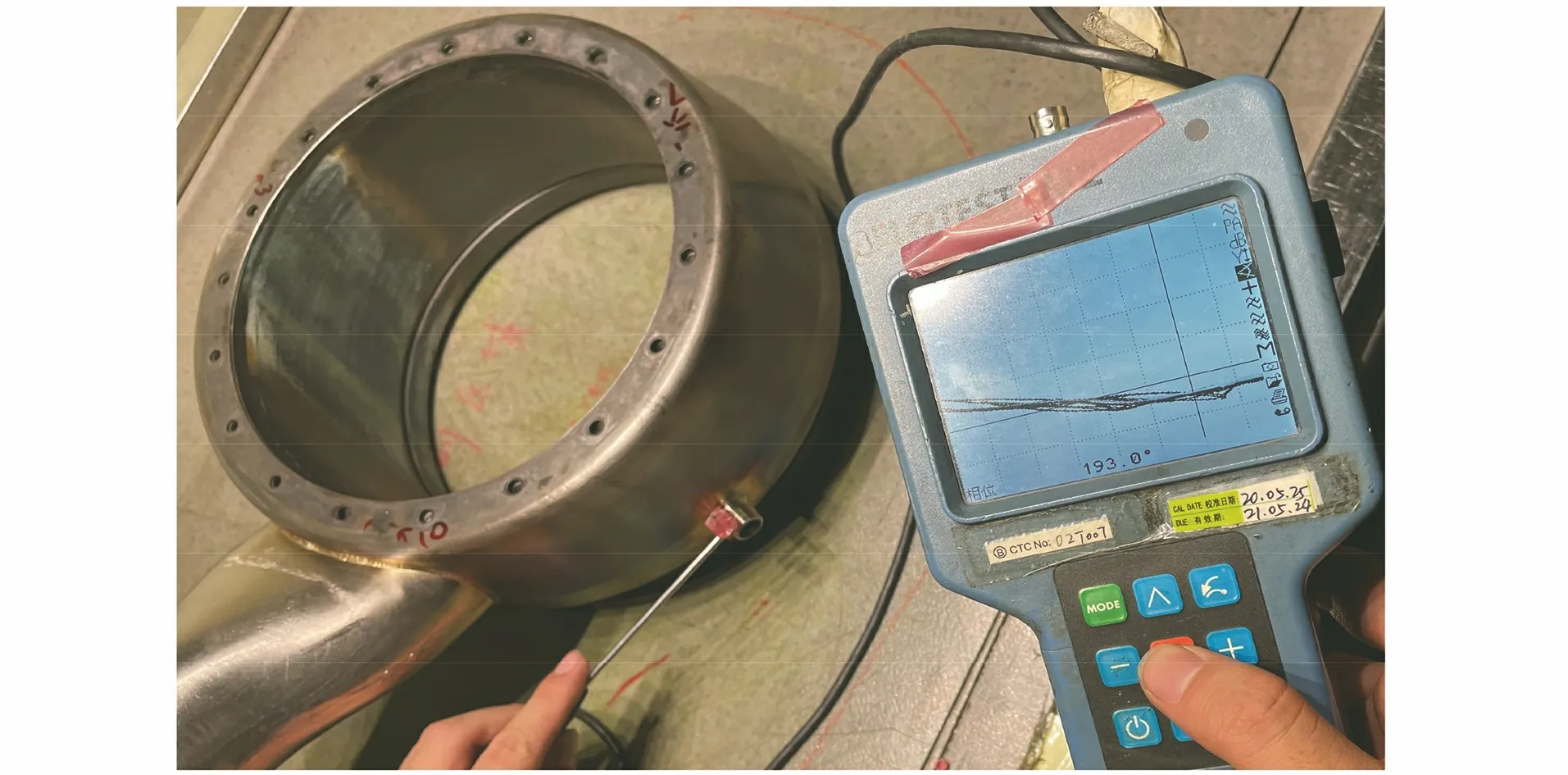

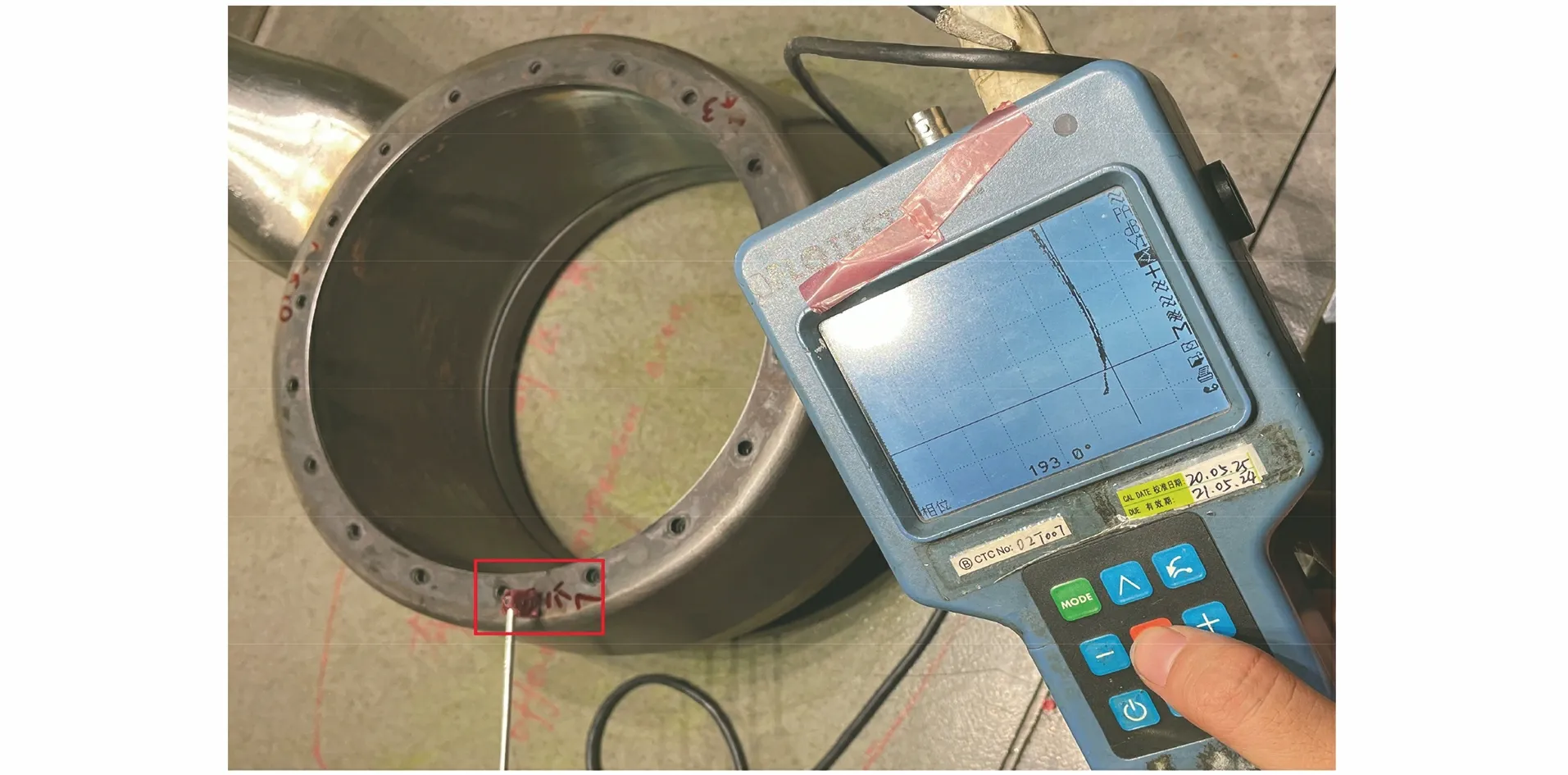

图7为采用高频涡流检测尾管组件时非裂纹区域的扫查信号,由实际扫查可知,噪声信号很小,信噪比远大于3 dB,能保证检测时的灵敏度。图8为焊点区域的裂纹扫查信号。

图7 非裂纹区域的扫查信号

图8 焊点区域的裂纹扫查信号

4 总结与对比

4.1 尾管组件的典型裂纹

笔者统计了近几年数百台该型号APU尾管组件的无损检测结果后,发现其裂纹主要出现在以下3个位置。

(1)卡箍连接处。该处既是形状突变区域,又处于连接处,受卡箍的约束力,易产生裂纹,大多为穿透性裂纹。

(2)导管接口处。该处处于冲击区域,且形状垂直突变,与导管连接的方式为螺纹连接,易产生疲劳裂纹。

(3)焊缝/焊点区域。焊缝处受气体冲击载荷,易产生疲劳裂纹,且裂纹也多为穿透性裂纹。

4.2 渗透检测与涡流检测对比

(1)表面状态。渗透检测要求去除表面污染物,但不能采用喷丸方法处理工件表面;涡流检测同样要求去除表面污染物,同时粗糙度不超过6.3 μm。

(2)工作环境。渗透检测要求在暗室黑光条件下进行,并且温度不得低于4℃;涡流检测则无特殊环境要求。

(3)工作时长。对尾管组件进行渗透检测至少需要70 min,但可以批量检测;涡流检测根据扫查速度要求和各人熟练度不同,平均时长为10~15 min,只能单个检测。

(4)环保方面。渗透检测过程中会产生渗透剂废液,需进行污水处理;涡流检测不存在污染环境问题。

(5)检测结果。两种检测方法的检测结果一致,但渗透检测的检测结果是可视化的,更加直观、具体,且图像易保存。

5 结语

采用渗透检测和涡流检测对飞机辅助动力装置尾管进行检测,并从工作环境、工作准备、工艺流程等方面对这两种检测方法进行了比较。试验结果表明,两种检测方法均能检测出该尾管组件的典型裂纹缺陷,涡流检测对环境要求较低,较为环保,速度较快,但只能单个检测;渗透检测可批量检测,且检测结果直观可视,工程应用时应综合考虑进行选择。