大功率倒装LED芯片陶瓷封装器件顶面微区发光均匀性

2021-10-09李晓珍熊传兵汤英文郝冬辉

李晓珍, 熊传兵, 汤英文, 郝冬辉

(闽南师范大学 物理与信息工程学院, 福建 漳州 363000)

1 引 言

我国LED照明产业的年产值近万亿元,然而,部分高端器件目前仍然存在依赖进口的问题。其中大功率倒装芯片陶瓷基板金锡共晶封装的LED是依赖进口的主要品类之一,其牵涉到诸多科学和技术问题,需要产业界和学术界对其进行深入研究,为其获得更广泛的应用奠定基础[1]。

将LED倒装芯片金锡共晶焊接在陶瓷基板上,然后制作一层荧光粉硅胶层或贴合荧光陶瓷片或荧光玻璃片获得陶瓷封装白光LED,是目前高功率密度白光LED器件的主流技术方案之一[2-5]。随着芯片和封装技术的不断进步,该器件的功率密度还在不断提高[6]。高功率密度的陶瓷封装LED器件一般均封装成平面结构,这是为了在下游应用中,便于将发光器件的顶面置于光学透镜的焦平面,以实现远程投射,并要求投射的光斑光强均匀及光功率密度高。因此顶面光强均匀性是该类高功率密度器件最关键的指标之一。倒装结构蓝光LED芯片在工作电流较小、非陶瓷基板金锡共晶封装情况下,其顶面蓝光光强均匀性研究已有报道[7],而针对近年兴起的陶瓷基板金锡共晶封装的高功率密度器件,其顶面蓝光和白光均匀性这一关键性能的研究还鲜有报道。

本文在热电分离的氮化铝陶瓷基板上金锡共晶了大功率LED倒装蓝光芯片,然后在芯片侧面围涂了高反射白墙胶获得了陶瓷封装的蓝光器件,进而在其顶面喷涂了荧光粉硅胶层获得了白光器件,对其封装成白光LED前后器件顶面发光的均匀性随驱动电流的变化进行了深入研究。

2 实 验

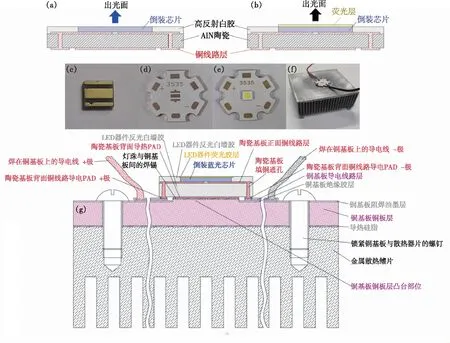

热电分离的氮化铝陶瓷基板大小为3.5 mm×3.5 mm,陶瓷层厚度为400 μm,正反两面金属镀层厚度为50 μm,导电通孔(电镀填孔)直径为100 μm,正负极各5个导电通孔,镀层表面化学镀镍钯金。倒装蓝光芯片是厦门三安光电公司生产的S-75ABFSD规格芯片,芯片BIN档为450CP145(700 mA电流瞬态点亮时蓝光功率为1 450 mW,主波长为450 nm),芯片大小为1.905 mm×1.830 mm(75 mil×72 mil),芯片厚度为150 μm,芯片正负电极间隙宽度为150 μm,电极钛钨阻挡层和金锡层厚度均为3 μm。高反射白墙胶为硅胶与锐钛型钛白粉的混合物,钛白粉含量为0.5%,钛白粉平均粒径为20 nm。白光器件的荧光胶层的厚度为100 μm,由硅胶与钇铝石榴石(Yttrium aluminum garnet,YAG)荧光粉混合而成,荧光粉含量为30%(质量比),荧光粉平均粒径为8 μm。LED器件的封装工艺流程为:用热臂共晶焊将倒装芯片共晶焊在氮化铝陶瓷基板上,然后在芯片四周涂覆白墙胶,白墙胶经150 ℃加热2 h固化,然后等离子体辉光清洗倒装芯片表面,再在其上喷涂经稀释剂稀释的荧光粉硅胶混合物形成荧光粉硅胶层。没有喷涂荧光粉硅胶层的器件作为蓝光器件。LED器件和贴片安装情况如图1所示,图1(a)是蓝光器件剖面图,图1(b)是白光器件剖面图,图1(c)是器件背面图片,图1(d)是铜凸台基板图片,图1(e)是器件与铜基板贴片后的图片,图1(f)是器件安装散热器后的图片,图1(g)是器件安装后的剖面示意图。

图1 倒装蓝光芯片陶瓷封装的LED器件结构剖面图、器件实物图及其安装后的剖面示意图。(a)蓝光器件剖面图;(b)白光器件剖面图;(c)器件背面图片;(d)铜凸台基板图片;(e)器件与铜基板贴片后的图片;(f)器件安装散热器后的图片;(g)器件安装后的剖面示意图。

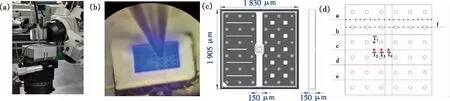

将LED器件用贴片锡膏焊在热电分离的铜凸台基板上,在铜基板与金属散热器之间涂上导热硅脂并用螺栓安装在铝散热鳍片上,散热鳍片安装在五维微调光学移动滑台上。在LED器件顶面上固定微区光谱仪的光纤探头(光纤芯径16 μm),然后给器件通上不同的持续正向电流,并移动微调光学滑台,测试芯片顶面不同区域的光学特性。测试装置与倒装芯片如图2所示,图2(a)是测试装置图片,图2(b)是测试探头与蓝光倒装芯片图,图2(c)是芯片底面视图,图2(d)是芯片顶面视图及测试位置图。

图2(d)中,a、b、c、d、e、f 6条直线为测试点位置的连线,其中f连线处在芯片N极孔所在位置的正上方,其余测试点连线处在相邻两排N电极孔所在位置中间的正上方,每条连线上共探测19个点。图2(d)中标识的T1~T4特殊位置点是为了讨论需要单独定位并测试的点,它们处在相邻两个或四个电极孔的对称中心位置。倒装芯片共有6行×6列直径为70 μm的N电极孔,图2(d)中两条竖直蓝线是芯片正负电极间隙区所在的位置。测试所用光谱仪为德国Instrument Systems公司的CAS 140CT光谱仪。驱动电源为电流可调节设定的恒流电源,器件测试时所通电流为持续直流。

图2 测试装置及倒装芯片图。(a)测试装置图;(b)测试探头与蓝光倒装芯片图;(c)芯片底面视图;(d)芯片顶面视图及测试点位置。

3 结果与讨论

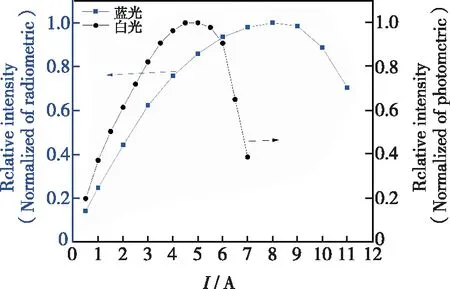

3.1 器件光强随电流的变化

为了确定微区发光的测试电流范围,首先在积分球内测试了器件的光强随电流变化的I-L曲线,如图3所示。从图中可以看出,蓝光器件在8 A电流时呈现光饱和,白光器件在4.5 A时即达到光饱和,因此微区发光特性的测试电流分别设定为:白光器件小于4.5 A,蓝光器件小于8 A。

图3 蓝光器件光功率和白光器件光通量随正向电流变化(I-L)曲线

从图3可以看出白光器件的光饱和电流明显小于蓝光器件,导致白光器件提前出现光饱和的原因是白光器件的荧光粉和芯片均存在热光损所致[8-9]。YAG荧光粉受蓝光激发时,其存在非辐射复合和光子能量下转换,这是导致荧光粉发热的原因。随着蓝光芯片电流的逐渐加大,荧光粉受到的光激发密度升高,产生的热量增多,热量必须通过热导率仅有0.25 W/(cm·K)的蓝宝石衬底向下传导,这使得荧光胶层的热量不能及时散除并逐渐累积,继而导致荧光层内部温度进一步升高,温度升高到一定程度就导致了荧光粉出现光饱和及光衰减[10-11]。另一方面,荧光粉发热产生的热量向下传导时,LED发光薄膜是该热量传导散除的必经之处,LED薄膜在器件通电发光时会由于非辐射复合等因素的存在而自发热,即白光器件的LED蓝光薄膜存在两个热源的作用导致其热光损[10-11]。

目前,对于倒装芯片封装的白光器件而言,它与垂直结构和平面结构芯片封装的器件一样,均存在电流加大色温升高的现象,即白光里面荧光粉的发光比例减小,当出现光饱和时色温会显著升高,荧光粉发光在白光中占的比例会显著减小[5]。因此,荧光粉是导致白光器件光饱和与衰减的主要原因。从图3中也可以看出,对于高功率密度白光LED器件,如果荧光材料能在高激发密度和高温下保持较高发光效率,白光器件的光功率密度将会有显著提升。因此,近年来适合高功率密度白光器件的新型荧光材料研究成为了行业热点,陶瓷荧光片、玻璃荧光片和适合高激发密度的荧光粉技术一旦走向成熟,必将推进半导体照明产业迈向崭新的高度,将会开辟出诸多新型高端应用[12]。

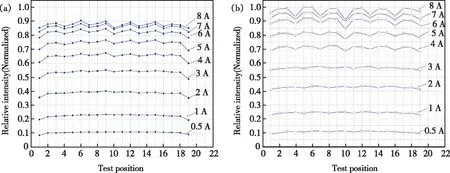

3.2 蓝光器件顶面光强均匀性随电流的变化

图4是蓝光器件在a和f测试位置连线的光强均匀性随电流的变化图,a线在两排N电极孔中间,f线贯穿通过一排N电极孔。为了便于比较,将所测数据进行了归一化处理(即将所有原始数据除以最强的一个点的光强,这样最强的光强就成了1,归一化后的图谱与原始数据图谱一致,仅纵坐标读数不同)。每条测试线由19个测试点构成,边缘2个测试点离芯片边缘8 μm(相当于光纤与芯片边缘几何关系为内切),其余17个测试点中有6个测试点与电极孔边缘距离为8 μm(相当于光纤与电极孔几何关系为外切),左边1~5个电极孔其紧邻的测试点与其右边两个点的间距为100 μm,第6个电极孔紧邻点与其右边1个点的间距也为100 μm。这样选择测试点的目的是便于中途校正测试位置的准确性和避免累积误差。

图4中芯片边缘两个测试点的光强始终较低,这可能与芯片边缘有部分区域没有反射镜且侧边存在白墙胶反射有关,以下讨论光强变化规律时均不含边缘两点。

从图4(a)、(b)可以看出:(1)当芯片工作电流为0.5~3 A时,a线和f线的蓝光光强分布基本均匀,N电极孔和正负电极间隙对光强影响很微弱,f线光强均匀性比a线稍差。(2)当电流为4~8 A时,随着电流增大,光强分布出现明显不均匀,电流越大光强不均匀性越明显;f线光强不均性比a线显著,f线的线内差异达10%,a线光强差异在5%以内,f线光强最强点比a线最低点光强大16%;离N电极孔越远的点光强越低,处在电极间隙区的N电极远端点的光强最低。(3)在0.5~8 A电流范围内,随着电流加大,每条测试线的光强均升高。在0.5 A和1 A时,a线与f线光强差异较小;在2~8 A时,a线与f线光强差距随着电流增大而加大;在接近8 A电流时,随电流增减,光强分布线的线间距逐渐减小,a线的线间距小于f线,即a线光饱和趋势更明显。

图4 器件顶面蓝光光强均匀性随电流的变化。(a)N电极孔之间的a测试区光强;(b)贯穿N电极孔的f测试区光强。

在0.5~3 A电流时,器件顶面的光强a线和f线光强分布均匀性均较好,同一条测试线在同一工作电流下其光强差异在3%以内,此时光强最低位置基本均是N电极孔边缘所对的测试点,这说明倒装芯片的N电极孔在电流较小时,对光强均匀性的影响很小。N电极孔处是不发光的,且N电极欧姆接触金属的反射率低于P电极欧姆接触银反射镜的反射率,电极孔紧邻点光强与其他区域差异很小,与倒装芯片的蓝宝石衬底PSS(Patterned sapphire substrate)图形防止蓝光芯片的全反射以及P型欧姆接触银反射镜对光线的多次反射有关[13]。

在0.5~3 A电流时,f线和a线总体而言比较平滑(各测试点光强差异小),但两者比较f线比a线稍显粗糙(各测试点光强稍有波动)。两条测试线均比较平滑说明此时光强分布均匀,电流扩展情况良好。f线粗糙即各测试点光强波动,与N电极孔有明确对应关系,均是与N电极孔紧邻的测试点光强稍低,这是由于N电极区不发光和反射率低所致。a线平滑是因为所有测试点均在银反射镜区。

当电流为4~8 A时,随着电流增大,光强分布出现明显不均匀。此时,各测试点的光强与N电极孔的距离有明显的对应关系,离N电极孔越近的测试点其光强越大,离N电极孔越远的点光强越小。因此,本文把造成这一现象的原因归结为芯片N型层在大电流工作时,电流扩展不均匀导致了光强分布不均匀。倒装LED芯片的P型导电是靠P型欧姆接触的银反射镜和阻挡层金属实现,一般认为倒装LED芯片的P型电极不会出现电流扩展不均匀问题;而N型导电电流是由电极孔流入氮化镓LED薄膜的N型层,N型层存在横向电阻,因此电流加大时会导致电流扩展不均匀[14-15]。当电流加大时,离N电极孔越远的区域,电流扩展越困难,获得的电流小导致光强低;而离电极孔近的区域,电流扩展容易,获得的电流大因而光强大。

当电流为4~8 A时,f线光强不均匀性比a线显著。这是因为a线的测试点位于两排N电极孔中间,所有a线测试点离N电极孔均较远,而f线的测试点均紧邻或靠近N电极孔,f线上离N电极孔边缘最远的测试点也比a线离电极孔最近的测试点要近,a线上离N电极孔边缘最近的3个测试点的距离分别为130,140,174 μm,而f线上离N电极孔边缘最近的3个点的距离分别为8,22,113 μm。当电流加大,电流在LED发光薄膜N型层扩展困难时,a线各测试点位置获得电流的难度系数均较大,而f线各测试点仅有处在相邻两电极孔对称中心附近的点(离对称中心5 μm)电流扩展困难,这就导致了f线的光强差异比a线显著。

当电流为4~8 A时,随电流加大,各测试点的光强开始拉开差距,表现为离N电极孔越远的点光强越低,处在电极间隙区的N电极孔远端点的光强最低,a线和f线均是电极间隙处的近N电极孔对称中心点光强最小。测试点离N电极孔距离越远,电流扩展到此处越难,电流密度越低,因而测试点的光强越小。电极间隙区的测试点,一方面电流扩展困难,另一方面导热困难,双重因素作用导致其在所有被测试点中光强最低,a线最低点相对光强为0.85,f线最低点为相对光强为0.91,二者相差6%的光强。正负电极间隙区域由于没有与陶瓷基板直接接触,该区域在发光时产生的热量只能通过芯片的蓝宝石衬底横向传导给芯片正负电极的共晶区域,再通过陶瓷基板传导给铜凸台基板和散热器,因此电极间隙区的LED薄膜通电发光时其散热条件比正负电极的共晶区要差。正因为导热和电流扩展的双重作用,导致了在8 A电流时a线的电极隔离区上测试点的光强在所有测试点中最低。由此可知,倒装芯片陶瓷封装的器件,芯片电极间隙区的存在是阻碍其向出光均匀的更高功率密度器件发展的主要原因之一。因此,为了获得超高功率密度的LED发光器件,近年来陶瓷基板金锡共晶封装的倒装薄膜LED芯片和高功率密度激发的荧光材料成为了研究热点[16]。

在0.5~8 A电流范围内,随着电流加大,每条测试线的光强均升高。在0.5 A和1 A时,a线与f线光强差距较小;在2~8 A时,a线与f线光强差距逐渐拉大;在接近8 A电流时,随电流增减,a线的线间距小于f线,即a线光饱和趋势更明显。7 A电流时的a线与8 A电流时的a线接近重合,而f线在该电流时其光强还有上升空间,即8 A时,a线光饱和,f线还未饱和,尤其是离电极孔较近的测试点。a测试线与f测试线的区别仅在于它们的测试点离电极孔的位置不同,器件在积分球中测试8 A电流时基本光强不增加,而f线8 A后离电极孔较近的点还有增加光强的空间。这说明,只要改变电极孔间距,该器件还有提高光密度的空间。

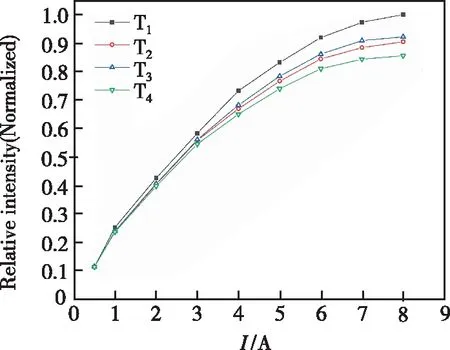

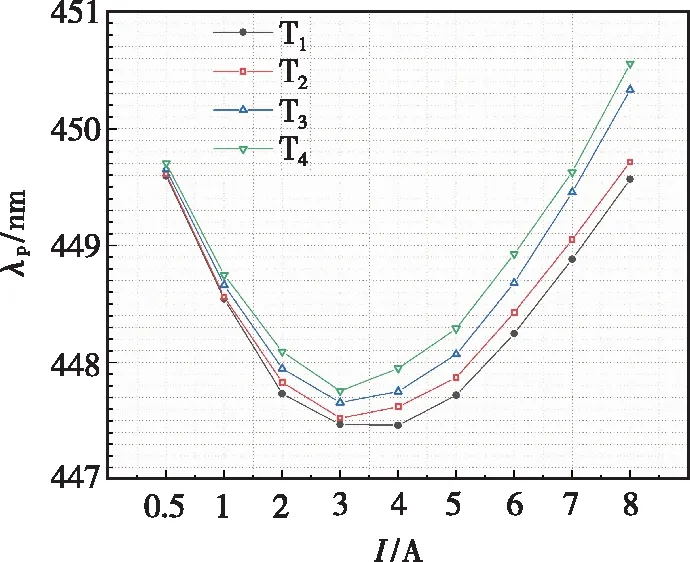

为了进一步验证当电流增大时,器件顶面出光不均匀与探测点及N电极孔和电极间隙位置有关,本文分别选取了T1、T2、T3、T44个典型位置进行微区发光测试。如图2(d)所标示,T1位于两个电极孔连线的中间,T2是离电极孔的最远的发光点,T3也位于两个电极孔连线的中间但靠近正负电极间隙区,T4是电极间隙区里离电极孔的最远点。

图5是这4个微区的光强随正向电流变化的I-L曲线。从图5可以看出:(1)T1与T2比较,T1的光强明显高于T2,电流越大,光强相差越大。这是因为T1距离N电极孔比T2更近,驱动电流更容易扩展到T1处,光强的不同是由于T1位置单位微区面积的电流大于 T2位置所致。这进一步印证了微区测试位置与N电极孔距离不同是导致图4中电流加大时顶面发光不均匀的主要原因之一。(2)T2与 T4比较,这两个测试点均是离N电极孔最远的点,但两个点的散热情况不同,T2处在电极共晶散热区,T4处在只能靠衬底横向散热的电极间隙区。随着芯片工作电流的加大,T2的光强比 T4大,电流越大相差越明显,T2是由于T4点的正下方没有与陶瓷基板共晶贴合,仅靠衬底横向导热造成热量累积继而导致电光转化效率下降所致,这与图4中的分析是相互印证的。在电流8 A时,T2与T4之间的光强差距小于T1与T2之间的差距,这说明在一定电流范围内,N电极孔间距的大小对顶面光强不均匀性的影响要大于电极间隙对其的影响。(3)T1与T3比较,这两个测试点与N电极孔的位置关系是一致的,但T3靠近电极间隙区。随着芯片工作电流的加大,T1的光强明显大于T3,电流越大光强相差越大。这是由于T3靠近电极间隙区,受到电极间隙区传递过来的热量和自身发热的影响,热光损要大于T1点所致。(4)在图3中器件的整体蓝光光强在8 A电流时达到光饱和,而在图5中芯片不同微区的发光测试中,有些位置点并没有达到光饱和,图4中离电极孔更近的距离光强更大,这说明针对高功率密度器件这一应用方向,在芯片结构设计方面还有优化空间。

图5 与N电极孔距离不同的典型发光位置的蓝光光功率随正向电流变化(I-L)曲线

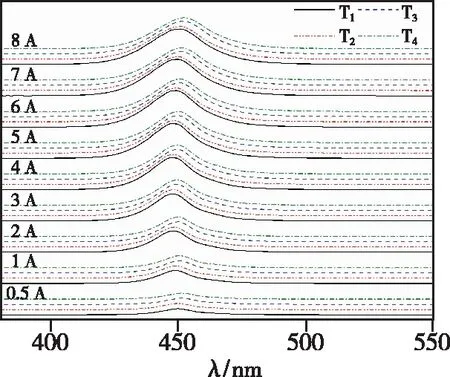

图6是T1~T44个典型发光位置的EL光谱随电流变化图,从图中可以看出4个典型位置的EL光谱在相同电流下均有所不同,电流较小时光谱差异较小,电流较大时光谱差异较大。图7是4个典型发光位置的EL光谱峰值波长随电流的变化图,从图中可以看出4个测试点的峰值波长均随电流增加呈现先蓝移后红移的规律,电流0~3 A时峰值波长呈现蓝移,蓝移幅度2 nm左右,3~8 A时呈现红移,红移幅度3 nm左右;4个微区测试点的峰值波长在0.5 A电流时基本一致,在1~3 A时峰值波长开始出现差异,在4~8 A时峰值波长有较明显差异。

图6 4个典型发光位置不同电流的EL光谱

图7 4个典型发光位置的峰值波长随电流的变化图

电流增大峰值波长蓝移主要是由于芯片通电发光时,载流子注入LED发光薄膜,电子空穴的带填充效应、量子限制Stark效应和热效应三者竞争的综合效果所致;波长红移主要是由于电流进一步加大,器件发热量增加引起发光阱层禁带宽度减小所致[17-18]。对于外延结构一致的实际器件而言,电流加大波长蓝移能反映芯片制造和器件封装时引入的附加应力对量子阱发光层的应力的影响,波长红移能反映器件电流注入和散热情况[17-18]。

从图6中可以看出,T4点蓝移程度最小,T1点蓝移程度最大,T3点蓝移程度较接近T4点,T2点蓝移程度较接近T1点。在完成芯片与氮化铝陶瓷基板金锡共晶结合后,陶瓷板面会朝芯片侧稍有凹曲,这是由于氮化铝的热膨胀系数(4.5×10-6/K)小于芯片蓝宝石衬底(5.8×10-6/K)所致,因此芯片会受到陶瓷板引入的张应力。T1、T2、T3点与陶瓷板面的铜线路层形成了金锡共晶结合,50 μm厚度的铜线路层的热膨胀系数大于蓝宝石衬底,因此在共晶区会抵消一部分芯片受到的陶瓷板引入的张应力,而电极间隙区没有与陶瓷基板金属线路层形成共晶结合,因此芯片电极间隙区的T4点受到的来自陶瓷板的张应力最大。芯片受到外加张应力后,LED发光薄膜的阱层受到的压应力会减小,阱层的能带倾斜就会减弱,电子空穴注入的带填充效应相应减弱,即电流加大发光波长蓝移程度减弱,这可能就是T4点蓝移程度最弱的原因之一;同时也与电极间隙区散热条件差有关,在电流较大时热效应引起的红移抵消了部分蓝移。T1、T2、T3点均会由于与铜线路层形成了共晶结合而抵消部分来自陶瓷板的张应力,其中T2比T1蓝移程度稍弱,可能与它距离N电极孔最远、实际注入的电流稍小有关。T3与T1蓝移程度不同,可能与T3位置会受到来自电极间隙区横向传导的热量影响有关。

大电流工作时,蓝光芯片波长红移主要是热效应引起阱层禁带宽度变小所致。从图6中可以看出,T4点峰值波长红移程度大于其余三点,这与其处在没有形成共晶结合的电极间隙区有关;T3点靠近电极间隙区,其散热条件好于T4点,但比T1和T2散热条件差,因此其红移程度大于T1和T2,小于T4;T1和T2峰值波长红移程度不同可能与其电流注入密度不同有关。峰值波长移动情况的分析与前面的结果是相互印证的。

3.3 白光器件顶面相对光通量均匀性随电流的变化

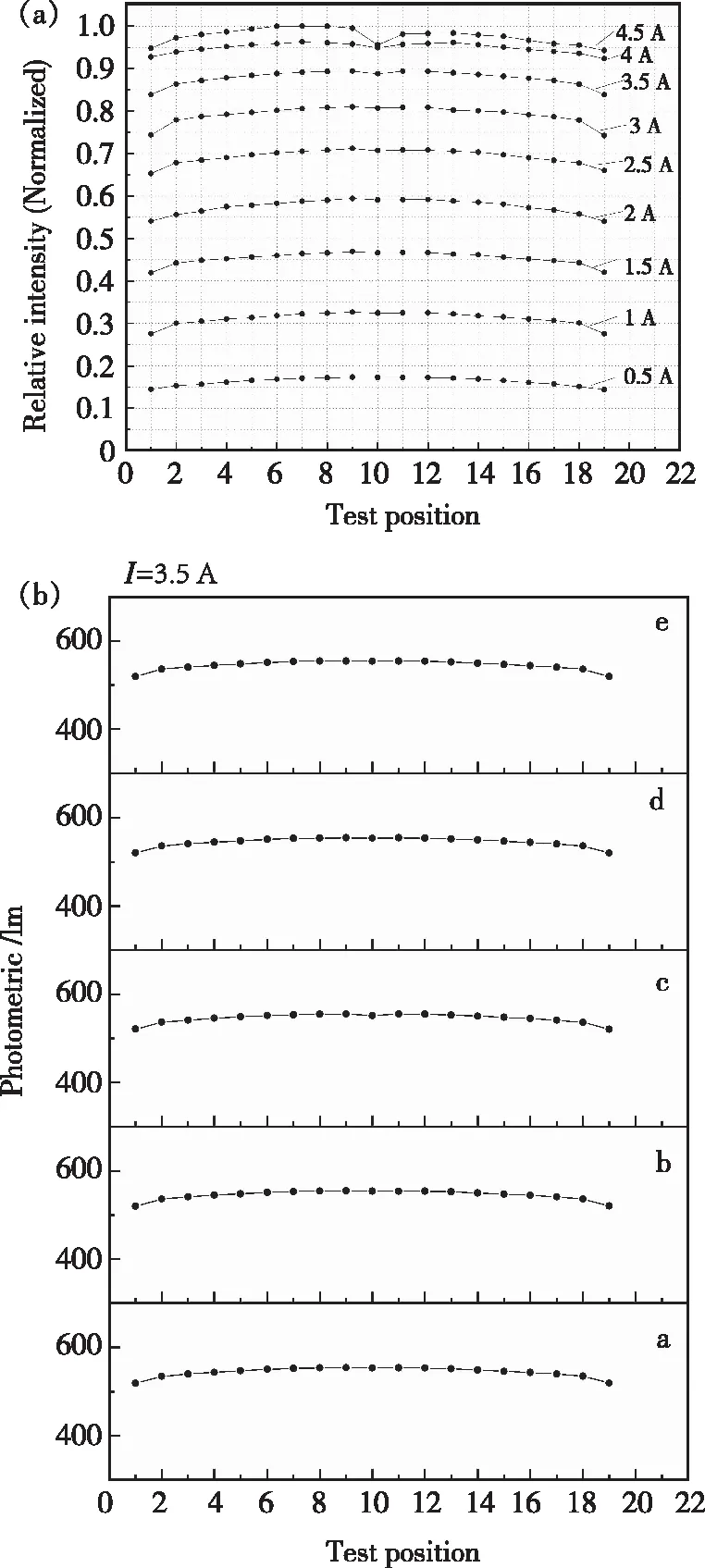

图8(a)是白光器件c测试区相对光通量随电流的变化,图8(b)是该器件在3.5 A电流时5个测试区的相对光通量比较图。

从图8(a)可知,电流在0.5~3.5 A范围内,白光的光通量曲线平滑,当工作电流加到4 A时,仍未出现相对光通量分布不均匀的情况,仅电极间隙区域正对的位置光通量稍有降低。当工作电流加大到4.5 A时,荧光胶层开始出现烧焦碳化现象,表现为位置10的相对光通量较明显下降,因此白光测试电流最大为4.5 A,讨论范围为4 A以内。荧光胶层不能抗大电流,白光器件比蓝光器件提前出现光饱和,在图3的分析中已讨论,在此不再赘述。

从图8(b)可看出,在3.5 A电流时,不同测试区的相对光通量基本一致。一方面是因为蓝光器件在电流小于4 A时其器件顶面出光均匀,另一方面是荧光粉会对光起散射作用,所以使得具有荧光粉硅胶层的白光器件顶面出光更均匀[19-20]。

图8 白光器件相对光通量的均匀性随电流的变化。(a)c测试区域的均匀性随电流变化图;(b)不同测试区3.5 A电流时相对光通量对比图。

4 A电流时电极间隙区的白光相对光通量稍有下降,是因为该处的散热情况稍差、荧光粉的热光损稍大所致,这与荧光胶层在电流进一步加大时其烧焦碳化位置总是从电极间隙区正对的位置开始是相互印证的。

本文基于硅胶荧光粉封装的白光器件,在4.5 A电流时其荧光层即开始失效,而倒装蓝光芯片在8 A电流时还能持续稳定工作,因此无法探知该白光器件在更大电流更高功率密度情况下顶面发光的均匀性。目前限制高功率密度白光器件向更高功率密度更大瓦数发展的瓶颈是缺乏与高功率密度蓝光器件相匹配的荧光材料和灌封材料[5,21]。利用新兴材料荧光陶瓷片和荧光玻璃片将本文蓝光器件封装成白光器件,它能否在更大电流、更高功率密度情况下稳定工作,并保持器件顶面发光均匀,有待进一步深入研究。

4 结 论

为了探究高功率密度LED器件能否在顶面出光均匀情况下朝更高功率密度、更大瓦数发展的思路,本文研究了大功率倒装LED芯片陶瓷封装器件顶面微区发光的均匀性。在3.5 mm×3.5 mm的氮化铝陶瓷基板上共晶了1.905 mm×1.830 mm(75 mil×72 mil)的倒装蓝光芯片,然后制作成蓝光器件和白光器件,并对器件顶面微区发光均匀性随电流的变化进行了研究。研究结论为:蓝光器件不同微区的光强及其一致性与测试点离N电极孔的距离密切相关;当电流逐渐加大到8 A时,离N电极孔越远的区域越容易达到光饱和,离N电极孔越近的区域其微区光强越大越不易光饱和;离N电极孔最远的测试点是大电流工作情况下光强最低的点,处在电极间隙区的N电极远端点的光强最低;白光器件在0~4 A电流时,其顶面相对光通量分布均匀。本研究可为高功率密度LED器件的研究提供一定的实验和数据支撑。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210199.