基于ABAQUS的热室设备断裂故障仿真研究

2021-10-09明玉周

高 山 明玉周* 高 峰

(中国原子能科学研究院 放射化学研究所,北京 102413)

0 引言

热室设备用于在热室内观察、操作、处理或分析核材料[1],由于其工作环境的特殊性,操作或维修无法直接接触,使得热室设备的维修过程非常复杂且维修成本极高。热室设备在工作载荷作用下不可避免地存在出现各类故障的风险,如磨损、咬合、断裂等[2]。构件断裂作为热室设备较常见且危害性极大的一类故障,根据材料断裂理论,金属材料受制造和加工残余应力的影响内部必然存在微裂纹,微裂纹在外部载荷作用下在裂纹尖端区形成新的扩展核,使裂纹扩展,最终使构件以强度失效的形式发生断裂[3]。

1 断裂故障仿真

ABAQUS作为国际上先进的大型通用有限元分析软件,具备分析复杂结构力学和固体力学系统的能力,在处理非线性问题和力学系统及构件模拟方面其表现也十分优越。得益于ABAQUS可靠的模拟能力和强大的分析功能,其在多领域的科研工作中都得到了广泛的应用[4-6]。

使用ABAQUS16.4有限元模拟软件模拟某热室设备支撑板的裂纹扩展过程,对裂纹扩展过程中动态特性进行分析。断裂故障仿真模型如图1所示,在模型主体边缘位置定义初始长度为10 mm的裂纹,裂纹方向与边缘上表面垂直,对试件一端进行固定,另一端施加交变强制位移力载荷进行加载。定义材料的杨氏模量为2.1×105MPa,泊松比为0.3。

图1 断裂故障仿真模型边界条件示意图

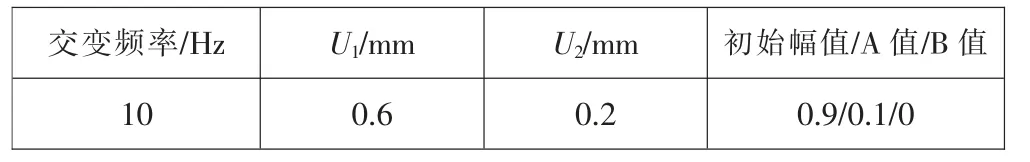

模型网格划分使用8节点六面体缩减单元(C3D8R)进行划分,并对裂纹区网格进行加密处理。交变强制位移力的加载方式如表1所示,并在裂纹扩展路径附近设置监测点,对裂纹扩展过程中该测点表面位移的变化情况进行输出,其有限元模型如图2所示。模拟过程中裂纹扩展损伤判据遵循最大主应力失效准则,裂纹扩展过程的能量控制参数使用如表2所示的参数。

表1 位移力加载参数

表2 裂纹扩展过程控制参数

图2 有限元计算模型

2 仿真结果分析

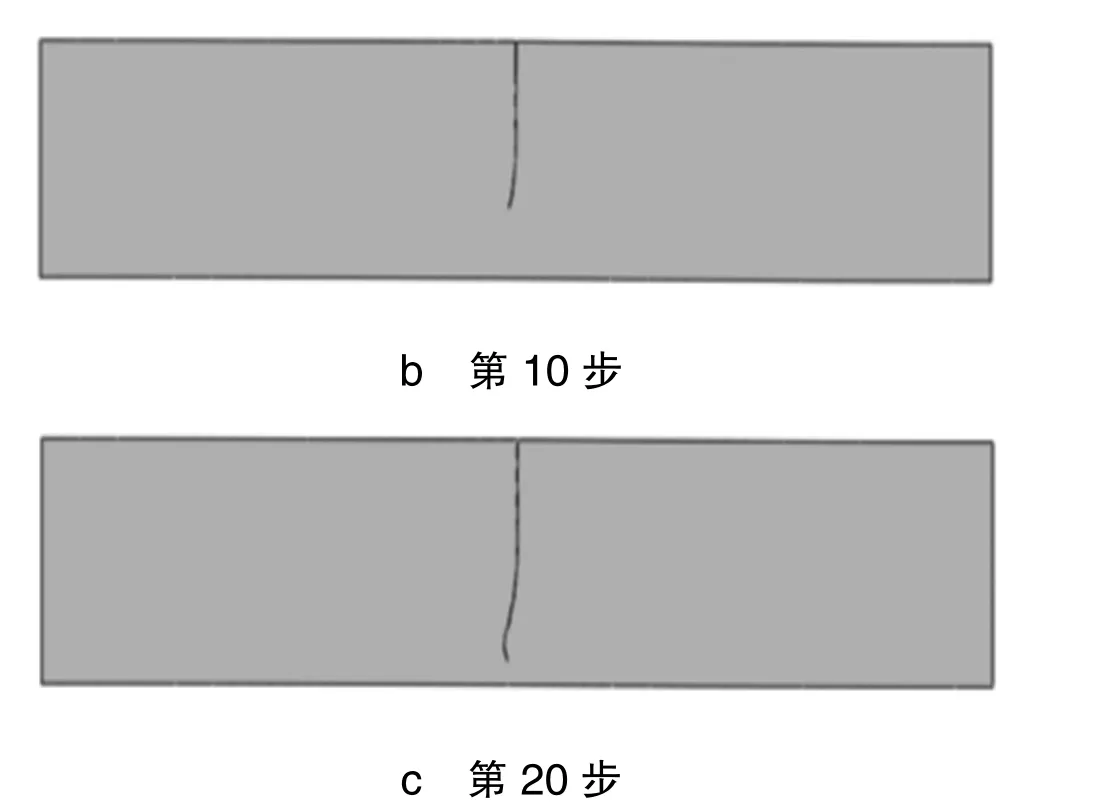

图3 裂纹扩展过程

断裂故障仿真模型在交变位移力作用下发生了明显的裂纹扩展现象,如图3所示为不同裂纹扩展步数下的裂纹扩展情况,在裂纹扩展的初期阶段,裂纹扩展方向与裂纹初始方向一致;随着裂纹扩展过程的继续,与裂纹初始方向垂直的交变位移力载荷对裂纹扩展方向产生了明显影响,使裂纹扩展方向朝交变位移力方向扩展。伴随裂纹扩展过程,不同裂纹扩展阶段模型内部的Mises应力分布如图4所示,由于裂纹的存在,裂纹尖端作为应力集中的主要区域呈现出对称分布规律,模型左侧约束固定端和交变位移力作用端也存在明显的应力集中区,伴随着裂纹扩展的进行,应力集中区的范围和最大应力数值均发生了变化,表明在裂纹扩展过程中模型内部存在应力波动,即裂纹扩展过程中裂纹尖端会释放应力波。

图4 裂纹扩展阶段应力分布图

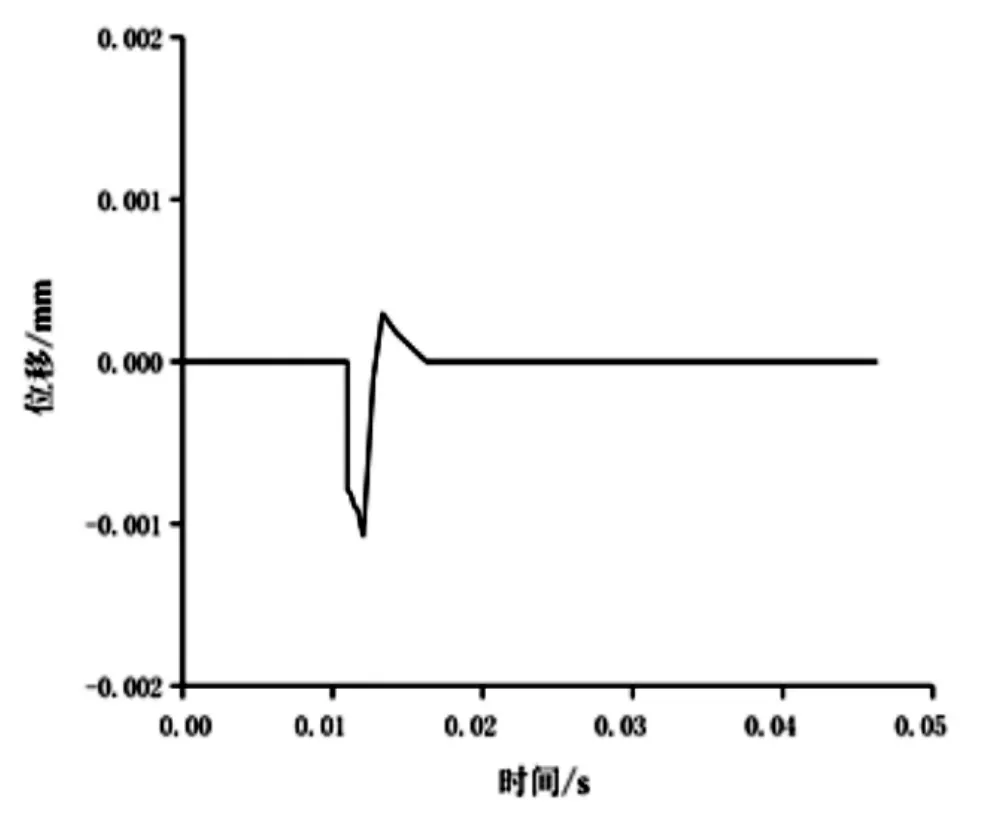

输出模型监测点处的垂直位移—裂纹扩展时间曲线,如图5所示。该图像反映了模型在裂纹扩展过程中裂纹尖端附近监测点处垂直于裂纹扩展平面的位移响应,图中曲线表明在裂纹扩展过程中,裂纹尖端附近测点存在明显的垂直位移波动,进一步表明了裂纹扩展过程中会释放应力波,应力波在物体内部传播后引起表面垂直位移,呈现出明显的突发型信号特征。

图5 监测点处位移变化

3 结语

本文基于ABAQUS仿真平台,对某热室设备支撑板的裂纹扩展过程进行了模拟,模拟结果表明在交变位移力作用下模型产生了明显的裂纹扩展现象,裂纹扩展过程中伴随着应力波的释放,并引起了裂纹尖端附近区域垂直位移的波动,波动伴随明显的突发型信号特征,证明了使用监测手段对热室设备断裂故障监测的可行性。