聚晶金刚石刀具低温冷却铣削Cf/SiC磨损机理

2021-10-08王新永严伟容房金铭焦星剑李军平赵国龙张健强

王 凯, 徐 亮, 王新永, 严伟容, 王 松, 房金铭,焦星剑, 李军平, 赵国龙, 张健强

(1.航天材料及工艺研究所先进功能复合材料技术重点实验室, 北京 100076; 2.南京航空航天大学机电学院, 南京 210016)

Cf/SiC是连续碳纤维增韧碳化硅基体的一种陶瓷基复合材料。碳纤维显著改善了碳化硅陶瓷基体的脆性断裂状态,有效地提高了碳化硅陶瓷基体的韧性。Cf/SiC陶瓷基复合材料具有低密度、高比强度、高比模量以及优异的抗烧蚀和耐磨损性能,广泛应用于航天、航空和船舶等领域[1],但由于Cf/SiC陶瓷基复合材料具有显著的高硬脆性、高耐磨性、各向异性、非均质性以及苛刻的冷却条件,使其在加工过程中刀具磨损严重、寿命短。

国内外学者对Cf/SiC陶瓷基复合材料的切削加工进行了大量的研究。刘琼等[2]采用树脂结合剂金刚石砂轮对二维正交编制结构Cf/SiC陶瓷基复合材料进行了平面磨削试验,研究发现磨削参数对加工表面三维粗糙度(Sa)影响显著,其中Sa随磨削深度及工件进给率的增加而增大,随切削速度的增加而降低。郑景珍等[3]采用电镀金刚石铣磨头对Cf/SiC陶瓷基复合材料进行旋转超声振动铣磨加工试验研究,研究表明旋转超声振动铣磨加工可显著降低切削力。何涛等[4]、陈玉荣等[5]采用聚晶金刚石(PCD)刀具对Cf/SiC陶瓷基复合材料的铣削加工进行了试验研究,结果表明Cf/SiC陶瓷基复合材料以脆性断裂的方式去除,加工表面存在纤维层状脆断、拔出和纤维束断裂等现象,提高切削速度能显著改善加工表面质量,增大切削深度使加工表面质量降低,而每齿进给量对加工表面质量影响较小。Tashiro等[6]采用三种不同类型的刀具对Cf/C-SiC复合材料进行了铣削加工,研究表明硬质合金刀具和类金刚石(DLC)涂层刀具磨损严重,而PCD刀具磨损程度较轻,适用于加工Cf/C-SiC复合材料。Weinert等[7]和Biermann等[8]分别采用PCD麻花钻、电镀金刚石套料钻和烧结金刚石套料钻对Cf/SiC复合材料进行了钻削加工实验,研究表明PCD麻花钻在加工初期就出现了严重的磨损,电镀金刚石套料钻出现了明显的径向磨损,而电镀金刚石套料钻因磨粒脱落而寿命最短。

尽管学者们对Cf/SiC陶瓷基复合材料的切削加工进行了大量的研究,但多数集中在干式切削条件下PCD刀具对切削特性(切削力/热及加工表面质量等)的研究,而对PCD刀具切削Cf/SiC陶瓷基复合材料时的磨损机理研究较少,对经低温冷却后的PCD刀具磨损机理的研究更是少之又少。基于此,现主要对PCD刀具低温铣削Cf/SiC陶瓷基复合材料时的磨损机理开展研究,探究PCD刀具切削Cf/SiC陶瓷基复合材料时磨损快、刀具寿命短等问题的机理,为PCD刀具切削Cf/SiC陶瓷基复合材料工程实际提供指导。

1 试验设计

选用一块状Cf/SiC陶瓷基复合材料(尺寸为80 mm×20 mm×20 mm)作为加工试验件,加工刀具选用PCD双刃铣刀(尺寸为Φ10 mm×100 mm×20 mm,如图1所示),将刀具装夹于一台高速五轴立式加工中心(型号:MIKRON-UCP710,如图2所示),对Cf/SiC陶瓷基复合材料进行顺铣面铣加工。

图1 试验用PCD双刃铣刀Fig.1 PCD two-flutes end mills used in this work

图2 MIKRON-UCP710高速五轴立式加工中心Fig.2 MIKRON-UCP710 high speed five-axes machining center

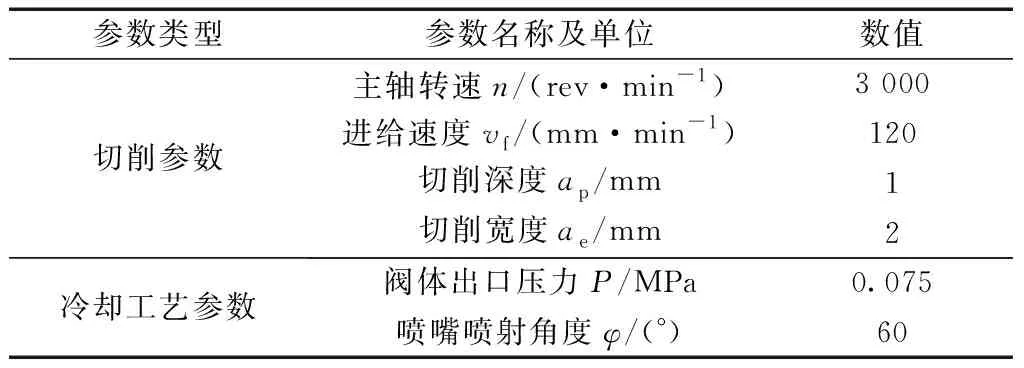

在PCD刀具铣削Cf/SiC陶瓷基复合材料过程中,基于低温冷却喷射技术,将低温液氮作为冷却介质对切削过程进行冷却,低温液氮冷却系统原理如图3所示,通过调节低温液氮冷却系统的阀体出口压力P及末端喷嘴喷射角度φ(喷嘴轴线与刀轴轴线间的夹角)来实时控制冷却系统的冷却能力。设计低温冷却铣削试验,如表1所示,每增加一定值的切削长度,测量并统计PCD刀具的后刀面平均磨损宽度(VB);同时,利用压电式三向动态测力仪测量不同切削长度(L)所对应的主切削力,采用人工热电偶法测量切削区的切削温度。作为对比,对Cf/SiC陶瓷基复合材料进行干式铣削试验,同样的方法测得不同切削长度(L)所对应的刀具后刀面平均磨损宽度(VB)、主切削力以及切削温度。

图3 低温液氮冷却系统原理图Fig.3 Schematic diagram of cryogenic liquid nitrogen cooling system

表1 PCD刀具低温铣削Cf/SiC陶瓷基复合材料试验参数Table 1 Milling parameters of cryogenic cooling milling of Cf/SiC composite by PCD tools

采用电荷耦合器件(CCD)数字摄像头显微镜和数码照相系统(如图4所示)对PCD刀具后刀面和前刀面磨损形貌进行观测,并采用图像分析软件ImageView对后刀面平均磨损宽度(VB)进行测量,记录不同切削长度(L)所对应的VB值,直至VB达到刀具磨钝标准0.3 mm为止。

图4 UCMOS10000KPA 数字摄像头显微镜Fig.4 UCMOS10000KPA digital camera microscope

2 数据处理与分析

2.1 低温切削中刀具的磨损形貌及磨损机理研究

2.1.1 后刀面磨损

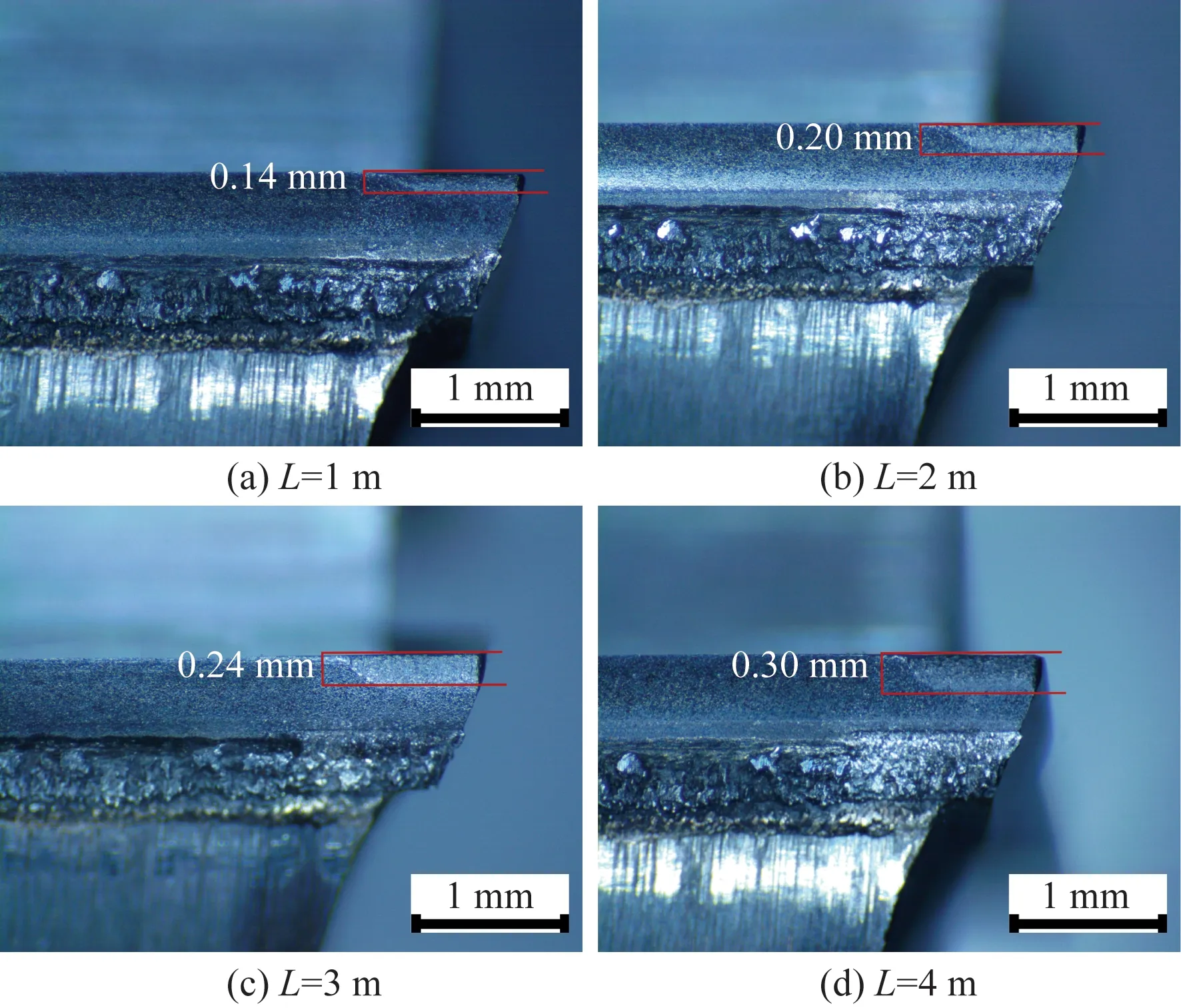

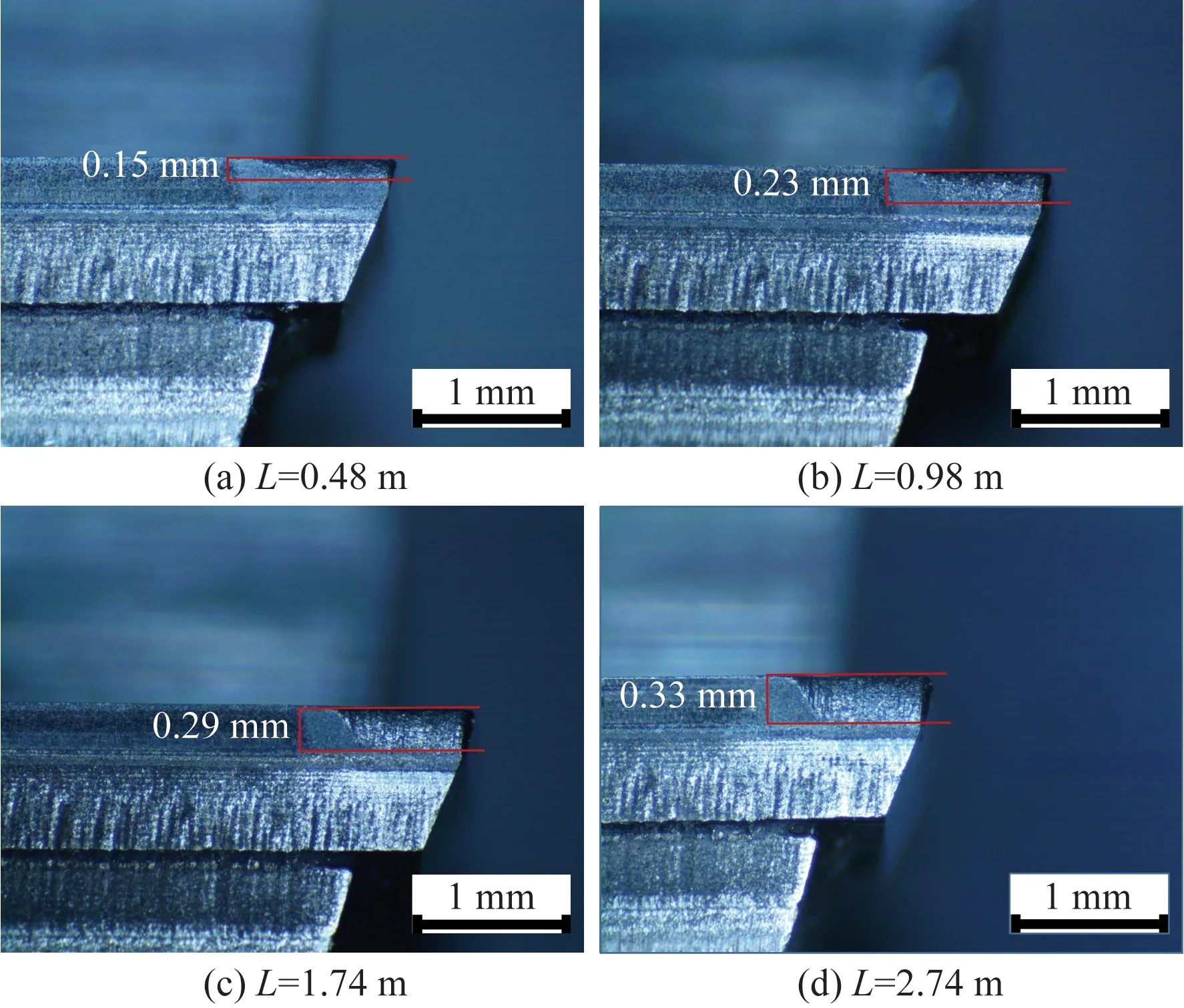

图5所示为PCD刀具低温冷却铣削Cf/SiC陶瓷基复合材料时不同铣削长度(L)对应的后刀面磨损形貌,由此可知,随着铣削长度(L)的增加,刀具后刀面出现了均匀连续的磨损带,且越靠近切削刃处,磨损量越大。

图5 低温冷却辅助铣削时在不同铣削长度下PCD铣刀后刀面的刀具磨损形貌Fig.5 Morphologies of the PCD end mills flank face wear at the different length under cryogenic cooling assisted milling conditions

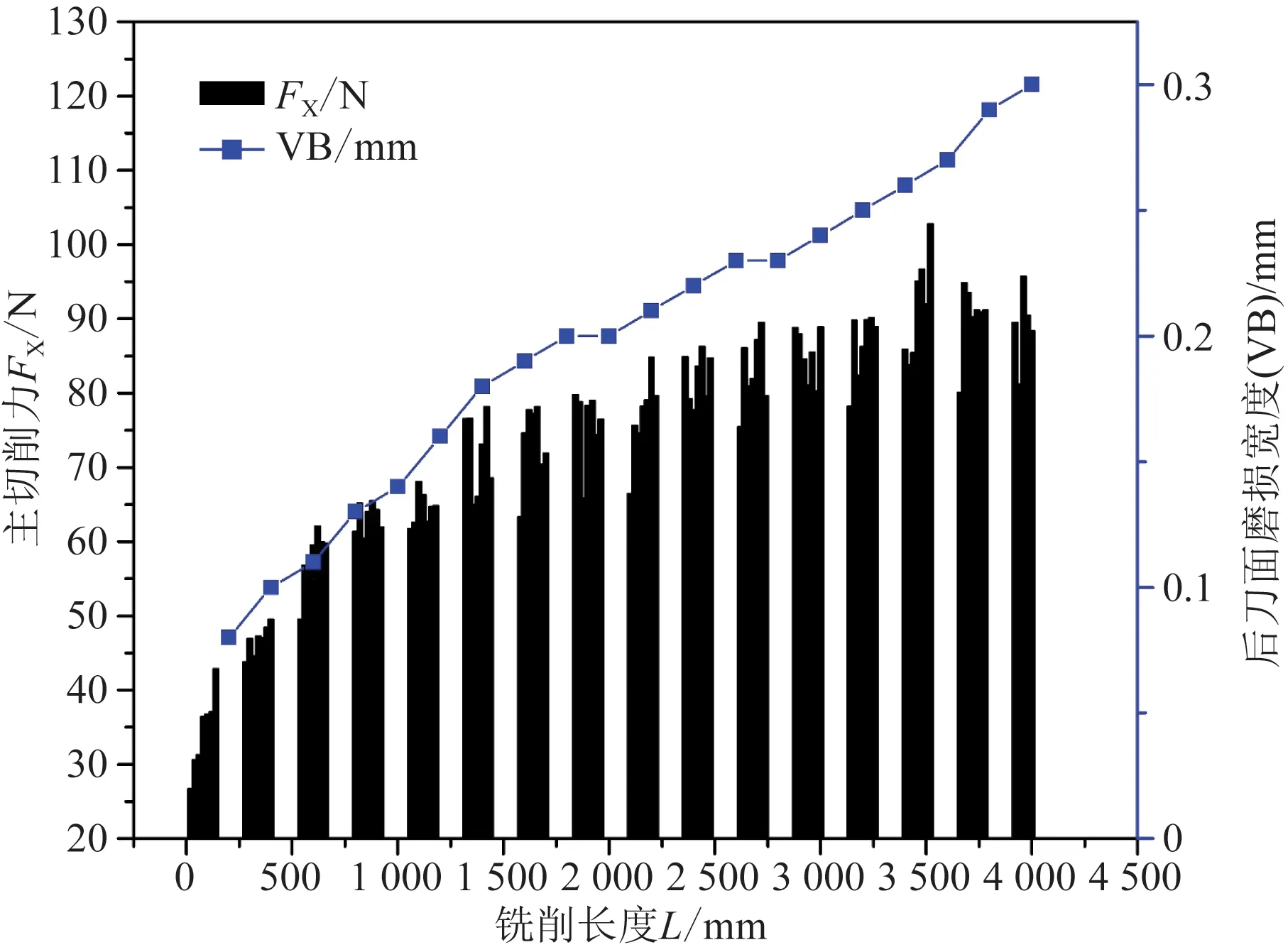

图6所示为PCD刀具后刀面磨损宽度值(VB)和主切削力(FX)随铣削长度(L)的增加而变化的曲线直方图,由此可知,VB值和FX均随铣削长度(L)的增加而增大,且变化规律如下。

图6 低温冷却辅助铣削下的PCD刀具的VB值及FX随L的变化曲线/直方图Fig.6 Varied curves/histogram of the VB values and FX of the PCD tool with changing L under cryogenic cooling assisted milling conditions

(1)VB值经历了急剧增加和平缓增加两个阶段,直至达到磨钝标准,这是因为新刀具表面局部不可避免地存在微小的缺陷,加之切削刃表面粗糙度大,刀具在铣削初期会迅速磨损,VB值迅速增加,该阶段称之为刀具的初期磨损阶段,随后,VB值平缓增加,刀具进入稳定磨损阶段。

(2)FX增加是因为后刀面不断磨损,切削刃区域逐渐形成后角α0=0的后刀面平台,平台状的后刀面过渡磨损区使得PCD刀具对工件的挤压更加严重,后刀面与工件接触长度增加,导致FX随铣削长度L的增加而增加。

2.1.2 前刀面磨损

图7所示为PCD刀具低温冷却铣削Cf/SiC陶瓷基复合材料时不同铣削长度L所对应的前刀面磨损形貌,由此可知,前刀面的磨损主要集中于切削刃和刀尖处;与切削普通塑性金属材料不同,PCD刀具前刀面并没有出现明显的月牙洼磨损,这是由于Cf/SiC陶瓷基复合材料塑性较差,切削时PCD刀具与工件材料的接触长度较小,刀尖及刀尖处切削刃承受的压力极大,加之切削刃局部及刀尖处不可避免地存在微小缺陷,致使在刀尖和切削刃处出现较大的应力集中,造成刀具切削刃崩溃及刀尖处崩刃,因此PCD刀具前刀面的磨损主要集中在刀尖及靠近刀尖附近的切削刃处,且以切削刃和刀尖的微崩为主要形式。

图7 低温冷却辅助铣削时PCD刀具前刀面在不同铣削长度下的磨损形貌Fig.7 Wear morphologies of the PCD tools rake face at the different length under cryogenic cooling assisted milling conditions

由人工热电偶法测得低温冷却切削区的切削温度为286.47 ℃,显著低于PCD刀具的氧化温度(600 ℃)[9-10],表明在低温冷却辅助切削条件下PCD刀具不会因氧化磨损而失效;另外,液氮冷却辅助铣削Cf/SiC陶瓷基复合材料时,虽然PCD刀具的硬度高于Cf/SiC复合材料基体的硬度,但是工件材料中存在着大量的SiC硬质颗粒和碳纤维,而且加工过程中也有部分松动脱落的金刚石颗粒混入切削区域,这些硬质点和碳纤维不断与PCD刀具发生高频刻划和剧烈摩擦冲击,使刀具不断受到磨损,因此,PCD刀具以磨粒磨损为主要磨损机理。

2.2 干式铣削时PCD刀具的磨损形貌及磨损机理研究

2.2.1 后刀面磨损

图8所示为PCD刀具干式铣削Cf/SiC陶瓷基复合材料时不同铣削长度所对应的后刀面磨损形貌,由此可知,刀具后刀面同样出现了连续均匀的磨损带,且越靠近切削刃处,磨损量越大。

图8 干式铣削时PCD刀具在不同铣削长度时的后刀面磨损形貌Fig.8 Wear morphologies of the PCD tools flank face at the different length under dry milling conditions

图9所示为干式铣削条件下PCD刀具的VB值和FX随切削长度(L)的增加而变化的曲线直方图,由此可知,VB值和FX均随切削长度(L)的增加而逐步增大,且VB值经历了初期急剧增加和平缓增加两个阶段,直至达到磨钝标准;FX的值随VB值的升高而逐渐升高,表明刀具时刻处于磨损状态,且L越大,磨损量VB值越大。

图9 干式铣削时PCD刀具后刀面磨损量VB及FX随铣削长度L的变化曲线直方图Fig.9 Varied curves/histogram of the VB values and FX of the PCD tool with changing L under dry milling conditions

2.2.2 前刀面磨损

图10所示为PCD刀具干式铣削Cf/SiC陶瓷基复合材料时前刀面在不同切削长度(L)下的磨损形貌,由此可知,前刀面磨损主要集中于刀尖及靠近刀尖附近的切削刃处,且出现如下情况。

(1)在磨损初期,尽管切削力和切削温度较低,但新刀不可避免地存在微小缺陷,刀具发生急剧磨损,切削力和切削温度随之急剧增加。

图10 干式铣削时PCD刀具前刀面在不同铣削长度时的磨损形貌Fig.10 Wear morphologies of the PCD tools rake face at the different length under dry milling conditions

(2)在磨损中期,由于Cf/SiC陶瓷基复合材料塑性差,PCD刀具与工件材料接触长度较小,刀尖及其附近切削刃处所受压力较大,致使刀尖出现微崩刃、切削刃出现崩溃。

(3)在磨损后期,随着机械应力及热应力对刀尖及其附近切削刃的持续作用,刀尖及其附近的切削刃处的崩碎现象更加严重。

通过人工热电偶法测得的干式切削条件下切削区温度为732.21 ℃,超过了PCD刀具的氧化温度,进而导致PCD刀具因局部发生氧化磨损而失效;另外,断裂的碳纤维、SiC陶瓷基体及其他硬质点颗粒不断与PCD刀具后刀面发生高频刻划和剧烈摩擦,致使刀具因磨粒磨损而失效。

2.3 低温切削中刀具切削寿命可靠性分析

对比PCD刀具在液氮冷却铣削和干式铣削时的切削寿命,由图6可知,在液氮冷却铣削时,当铣削长度L≈4 000 mm时达到磨钝标准;由图 9可知,在干式铣削条件下,当铣削长度L≈2 000 mm时达到磨钝标准,刀具寿命提高约100%。

3 结论

(1) 在低温液氮冷却条件下,PCD刀具以磨粒磨损为主要磨损机理,其中后刀面出现均匀的磨损带,而前刀面以刀尖及其附近切削刃的微崩刃为主要磨损形式。

(2) 在干式铣削条件下,PCD刀具以局部氧化磨损和磨粒磨损为主要磨损机理,其中后刀面出现了较宽的均匀磨损带,而前刀面刀尖及其附近的切削刃处出现了较为严重的崩刃现象。

(3) 与干式铣削条件相比,低温冷却铣削Cf/SiC陶瓷基复合材料时PCD刀具后刀面磨损带宽度较小,刀尖及其附近的切削刃微崩刃现象较轻。

(4) 与干式铣削条件相比,PCD刀具低温铣削Cf/SiC陶瓷基复合材料时的寿命提高约100%。