降低回转窑天然气单耗技术改造实践

2021-10-06张剑

张 剑

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

铜电解精炼生产过程产生的铜阳极泥,含有铜、金、银、硒、碲、锑、铂、钯等有价金属元素,需要进一步处理并回收[1]。从铜阳极泥中脱硒的方法大致可分为2类,即火法工艺和湿法工艺,其中火法脱硒仍占主导地位[2,3]。根据工作原理的不同,火法工艺又可细分为苏打焙烧工艺、氧化焙烧工艺、卡尔多炉工艺和硫酸化焙烧工艺。其中,硫酸化焙烧工艺以其对原料适应性强、工艺简单、硒直收率高、经济效益好在工业上应用最为广泛[4]。

目前,国内众多生产厂家采用铜阳极泥伴入浓硫酸进行焙烧蒸硒,生产设备一般都采用回转窑处理,回转窑按能源类型分为电加热、燃油加热和燃气加热。

1 传统回转窑窑体结构简介

贵溪冶炼厂铜阳极泥处理回转窑是属于传统耐火砖结构:内墙采用高铝砖,外墙采用轻质高铝砖保温;窑底底层是耐火砖,上层采用高铝砖;窑炉顶是由7块高铝质浇注料灌筑成的炉顶盖板组成。

正常生产过程中,窑体四周外表平均温度为70~80℃。另外,由于回转窑经过连续多年的生产,在反复开停窑升、降温作业过程中,耐火砖结构窑墙体产生缝隙,特别是窑头、窑尾两面现象更严重。回转窑炉顶是由7块炉顶盖板组成,采用耐火保温材料灌注在15 mm钢板模内,在生产及窑体检修过程中,易发生破损,造成窑炉顶保温性能差,炉顶外表温度可达90℃以上。

2 存在的问题

2.1 传统回转窑窑体散热量大

传统回转窑受耐火砖保温性能影响,墙体外表温度在70~90℃,与室温相差较大,同时,在升降温过程耐火砖发生热胀冷缩,墙体逐渐产生裂隙,造成窑体密封性下降,导致回转窑窑体散热量大,热能损耗较大。

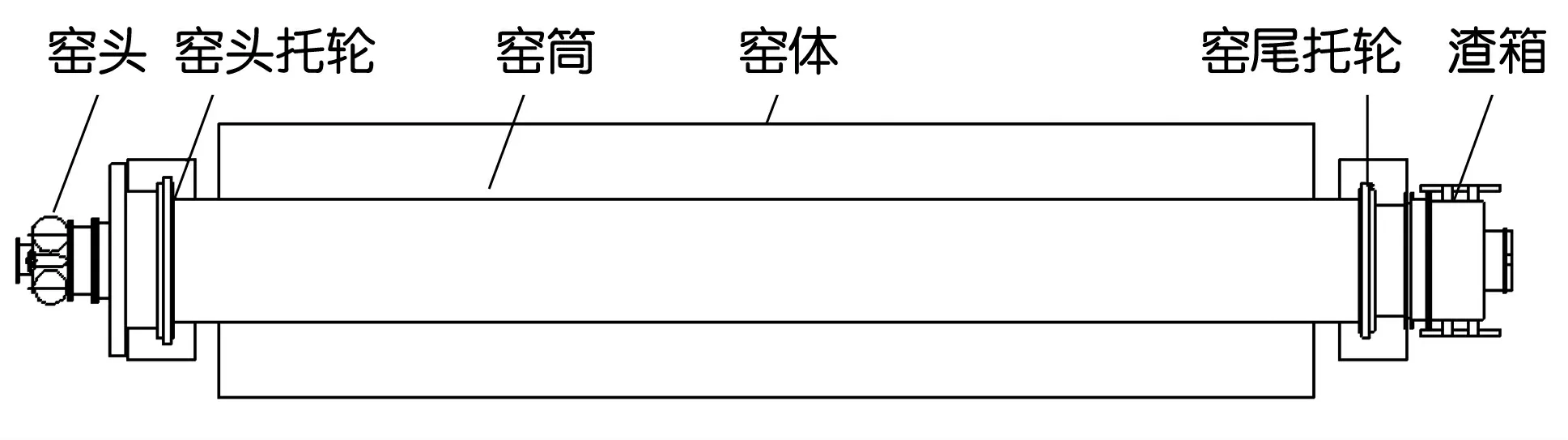

2.2 裸露窑筒形成“冷热桥”现象

回转窑结构示意图如图1所示,窑筒与窑头、窑尾两端连接部位,窑筒两端共有200~500 mm全部裸露在炉膛外,金属窑筒将高温炉膛与常温下的炉膛外界连接,构成“冷热桥”现象,使炉膛内热量快速传递到外界,造成大量热量流失。

图1 回转窑主体结构示意图

2.3 窑内炉膛燃烧压力大

该厂在回转窑油改气项目中,当时为节省生产改造成本,对原4台供燃烧风的风机(2备2用)进行利旧。该风机型号2JWL-7.3A(双级),风压为:13~14 kPa,风量为3 500~4 000 m3/h。为匹配风机性能,在回转窑天然气燃烧系统设计时,将天然气压力燃烧压力设计与风机压力匹配。

回转窑燃烧风、气压力越高,造成炉膛内燃烧压力越高,增大了热量向外扩散速度。

2.4 燃烧尾气余热量高

该厂5台回转窑燃烧尾气都是通过一根15 m高烟囱,向外排放。回转窑炉膛出口烟气温度高达300~450℃,燃烧尾气带走了大量热量。

3 技术改造措施

3.1 改进窑体保温性和密封性

保温材料内部结构决定了保温材料的绝热效果,封闭口结构材料优于开口结构材料,封闭口结构有效防止了材料内部的热对流和辐射,防止水汽进入材料内部,影响材料的绝热性能[5]。针对传统耐火砖结构体回转窑存在保温性和密封性的技术缺陷,综合考虑施工难度和改造成本,选用2种新型高效的节能保温材料:CAS铝镁质膏体和硅酸铝纤维棉。

在回转窑墙体四周增加一层CAS铝镁质膏体,提高窑体保温性。在窑体外增做保温层试验,试验结果数据如图2所示。随着膏体层厚度增加,窑外表温度会逐渐下降,当膏体保温层厚度达到20 mm时,窑体外表温度降低至40℃左右,膏体保温层厚再增加窑外表温度变化不大。因此,在回转窑体外墙,用CAS铝镁质膏体增做一层20 mm保温层,将窑体外表温度由70~80℃控制在40℃左右。

图2 窑体外表温度随膏体层厚度变化情况

重新设计制作炉顶盖,采用硅酸铝纤维棉保温材料,用钢结构做支架,替代传统浇注料炉顶盖,窑顶的保温性和密封性得到显著提升,炉顶温度由90℃以上降至35~40℃,基本与室温接近。

3.2 消除裸露窑筒“冷热桥”现象

裸露窑筒温度一般在200~300℃。采用CAS铝镁材质膏体,对窑筒头尾两端裸露部分进行包裹,采取有效保温措施,将温度降低至50℃左右,消除“冷热桥”现象。

3.3 降低炉膛燃烧压力

经与天然气燃烧器设备厂家和同行业对比交流,该生产条件下的回转窑天然气燃烧压力一般控制在5~10 kPa。因此,在保障焙烧温度达到工艺条件下,进行回转窑风、气燃烧压力调节试验。

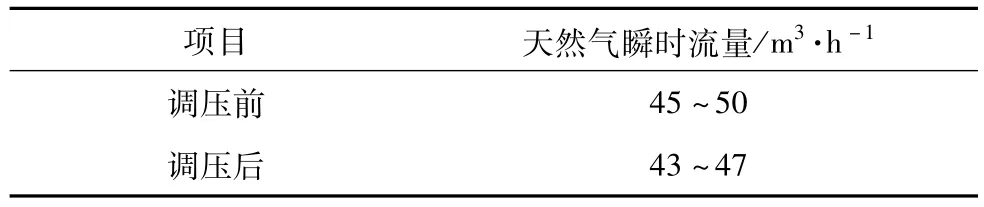

在原燃烧风总管增装一个排空阀对风压进行调节,通过天然气压力调节阀对天然气压力进行调节,将风、气压力逐段下调。经过生产试验论证,天然气、燃烧风压力下降,焙烧温度能达到工艺参数范围,天然气瞬时耗量平均减少5%~8%,调压前后瞬时流量变化情况见表1。根据试验结果,重新选型燃烧风风机,改用同风量、低风压风机9-19,风量3 921 m3/h,全压650 Pa,实现回转窑风、气低压燃烧。

表1 调压前后瞬时流量变化情况表

3.4 燃烧尾气余热复利用

为对燃烧尾气余热进行复利用,提高天然气热利用率。设计一款2.5 m2管式助燃风热交换器,安装在每台回转窑烟道出口,燃烧尾气与燃烧风进入热交换器,进行逆向热交换。经过热交换器后,燃烧风从常温升至85℃左右,燃烧尾气由300~450℃降至130~180℃。

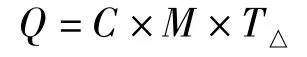

燃烧风经热交换,带入的热量计算公式[6]:

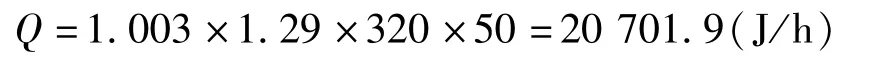

式中:C为空气比热容,查表得1.003 J/kg·K,M为空气质量,查表得1.29 kg/m3,燃烧风瞬时流量为320 m3/h,T△为燃烧风加热前后温差85-35=50℃。

所以:

经过热交换器后,单台窑燃烧风每小时对燃烧尾气回收热量为20 701 J。

4 实施效果

通过对回转窑墙体和窑筒体裸露部分增加新型膏体保温层、降低燃烧风气压力控制、燃烧尾气余热复利用等技术改进措施,大幅度改善回转窑整体保温性和密封性,提高了传统回转窑热利用率。回转窑正常运行时,天然气瞬时流量由50~60 m3/h降低到35~40 m3/h,铜阳极泥回转窑硫酸化焙烧天然气单耗降低了20%~30%。

5 结束语

本次技术改造实践,一是充分利用了新型高效保温材料技术优势,二是将新型保温材料与传统回转窑进行有效结合,改造施工简单,改造成本低。经过对回转窑及燃烧控制进行技术改进,大幅度提高了天然气热利用率,降低铜阳极泥处理能源消耗,实现了能源的高效利用。