大直径全护筒嵌岩式桩基础成孔施工技术

2021-10-05张盛

张盛

(中国土木工程集团有限公司,北京 100038)

1 工程概况

2 工艺选择

2.1 常用成孔方式

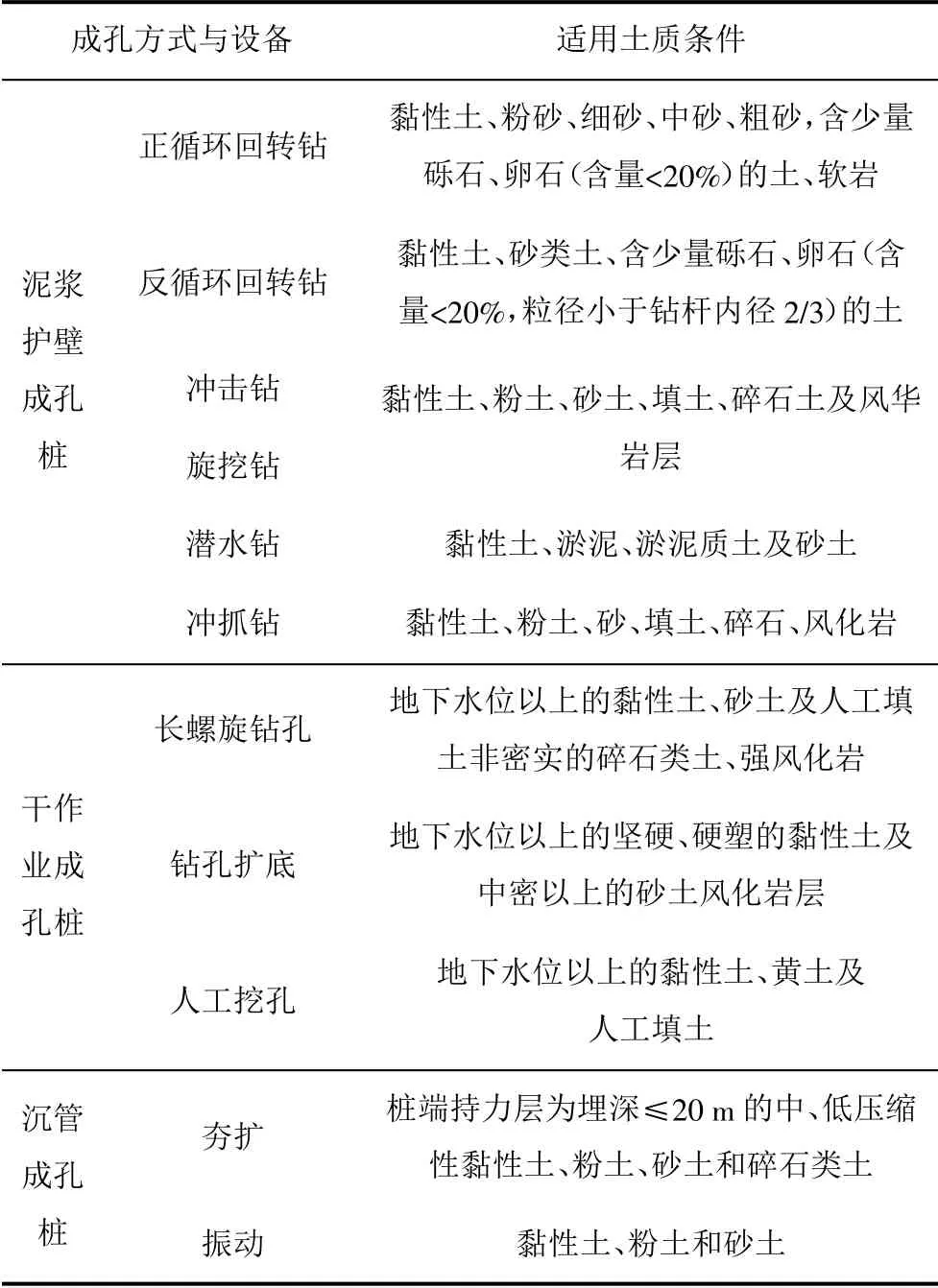

根据不同类型地质条件,常用桩基成孔方式与适用条件见表1。

表1 常用桩基成孔方式与适用条件

2.2 成孔方式选择

大桥位于海域,横跨2 条航道,因澳门为旅游城市,环境保护要求严格,工程施工环保标准非常高。为避免施工对环境造成污染和破坏,桩基施工时避免使用泥浆护壁成孔工艺,采用清水成孔工艺(即干作业成孔)。所有桩基采取全护筒施工方式,护筒沉放至风化岩层或其他稳定岩层。

工程地质勘探资料显示,大桥两端场地为人工填海形成,砂类土层较厚,中间区域为海域,淤泥土层、砂土层、黏土层较厚,桩端要求嵌入中风化岩层。通过综合考虑市场施工资源、设备施工效率、成桩质量等因素,桩基施工在中风化岩层以上覆盖层部分采取冲抓方式钻进,桩端进入中风化岩层部分采取反循环钻进成孔(Reverse Circulation Drilling,RCD)方式。

3 主要施工工艺

3.1 钻孔设备选型

桩基施工采取全护筒。常用沉放护筒设置包括振动锤、摇管机、全回转钻机,结合工程地质情况、环保要求和设备施工效率分析,考虑到工期紧张和桩基作业场地受限原因,项目选用摇管机来沉放钢护筒,采用履带吊配合抓斗和冲锤协同钻进。待钻孔至持力层基岩面时,使用RCD 机磨岩并达到设计嵌岩深度。

3.2 钢护筒选材

由于桩径大、桩身长,沉放钢护筒需穿过较厚地层至稳定岩层,在钻进过程中护筒所受扭矩大,容易发生变形和屈曲,故而护筒的材料、厚度及施工方法将直接影响成孔质量。根据护筒直径(最大直径3 m)、设备施工扭矩(最大扭矩11 000 kN·m)、沉放深度(最大深度103 m)、土体对护筒的摩擦阻力(土层平均重度19 kN/m3、均匀分部侧阻力比0.99、底端阻力比0.01)等参数进行计算,并与施工经验数值比较分析,可以得出钢护筒各项参数取值。

在沉放钢护筒时,由于底节钢护筒需切割土体并钻进,受力较大,故而底端1~1.5 m 钢护筒壁做加厚处理,并在护筒底部设置合金刀头。

3.3 主要施工步骤

3.3.1 临时栈桥和平台搭设

在海域作业区域沿桥梁方向搭设作业平台和临时栈桥,然后与陆地相连作为施工通道。临时栈桥宽8 m,标准跨度15 m,使用800 mm 直径钢管桩、1.5 m×3 m 的标准贝雷片和型钢搭设,桥面由拉森钢板桩铺设而成。桩基施工作业平台所用材料与临时栈桥用材料相同,桥面用10 mm 厚钢板铺设而成。

3.3.2 定位放线

依照设计图测定桩位及地面高程,将基桩点位坐标值于现场使用全站仪进行放样。在距桩位中心2 m 位置固定3 个坐标控制工具,以便在护筒钻进时检查护筒是否偏移。钻进过程中用水平尺检查套管壁垂直度。

3.3.3 钻进取土

1)在已开出桩位坐标的位置安装钢护筒,使用重型液压摇管机将第1 节护筒带入足够的深度直至风化花岗岩或其他稳定地层。在土层掘进过程中,钢护筒底部应保持低于钢护筒内的泥面2 m 以上的间距。

2)用吊机配合抓斗在钢护筒内挖掘。钢护筒以焊接方式连接。桩孔开挖施工过程中,护筒每钻进5 m,即检查套管偏移量及垂直度。如护筒偏移量和垂直度超出允许范围,需将已开挖桩孔用合适的材料回填,拔出护筒,然后重复上述步骤。

3)挖掘过程中,遇有地下障碍或石块,使用冲锤凿除并用抓斗取出石渣。到达岩层以后,使用RCD 方法进行嵌岩钻进,钻头从钢护筒内安装至岩面标高。RCD 钻机安装于套护筒顶部,用液压夹或其他特殊连接件组装钻杆,钻机顶部动力水头通过重型钻杆驱动底端钻岩钻头钻进,钻出的石屑泥浆通过气举反循环系统泵送到地面水箱内进行沉淀,沉淀水再循环注入桩孔内以补充水压。

3.3.4 气举清孔

当钻至符合要求的孔底时,用气举清孔方法结合护筒内持续注入强大水压来清除桩孔底部岩屑。清孔过程中,收集水样以判断清孔是否干净,气举清孔的导管底部距离桩底距离100~200 mm。清孔过程中注意观察护筒顶部标高是否变化,仔细检查护筒内水位是否维持在正常标高以内。

3.3.5 超声波测试

钻孔灌注桩在安装钢筋笼前必须对桩孔进行超声波测试,超声波测试仪器探头沿桩孔垂直下降至桩孔底,过程中发射超声波至桩孔壁并接收反射波,以测定桩孔的直径、垂直度及整桩尺寸等。

3.3.6 钢筋笼制作与安装

1)为减少桩基上部结构施工时凿除桩头工作量,在制作钢筋笼时,钢筋笼顶部伸入上部结构的钢筋均采用PVC 管包裹,避免钢筋与混凝土接触。钢筋笼内径每2 m 设置1 个加强箍筋,与纵向主筋用U 形加强筋连接加固,每根纵向主筋至少有4 个加强箍筋与U 形加强筋连接加固,以加强钢筋笼的整体稳定性。

2)钢筋搭接受拉区采用机械连接方式、受压区域采用U形加强筋搭接。绑扎好的钢筋笼用吊机吊运组装,2 节钢筋笼之间每根钢筋用4 个U 形加强筋连接加固。

3)钢筋笼内的声测管和取芯管应固定在钢筋笼加强箍筋上,声测管距离桩底0.2 m,取芯管距离桩底1 m,测试管底部用2.5 mm 厚钢板烧焊密封。所有预埋管都应在浇筑混凝土之前进行水封,声波管及取芯管间以焊接方式连接。

3.3.7 混凝土浇筑

1)混凝土浇筑采用水下导管浇筑法,导管直径273 mm。

2)安装灌浆导管时,导管底部下至距桩底≥200 mm 位置,灌浆导管顶部与灌浆漏斗牢固连接,导管及灌浆平台需安全固定在钢套管顶部。

3)在初次混凝土浇筑时,在护筒内灌注2 m 高度与桩身混凝土相同等级的水泥浆,灌完水泥浆在导管上部使用隔离球隔离导管内水与水泥浆,之后开始浇筑混凝土。

4)浇筑过程中,灌浆导管底部埋深应保持>2 m,每次拆管时要迅速连贯。要准确测定孔内混凝土上升速度,控制好导管提升速度。严禁把导管底端提出混凝土面,避免造成断桩。

5)每浇筑一搅拌车混凝土应测量孔内混凝土面标高,提拔导管时要准确测算埋管深度。混凝土浇筑工作接近完成时,要加强桩顶标高的测定,可用测锤尺量度混凝土面标高,以>1 m桩顶标高为宜。混凝土浇筑完毕,立即拆除导管并清洗管内残留物,做好保养[1]。

4 成孔过程中孤石及地质夹层处理方法

4.1 施工过程中在桩基中上部位置遇到孤石的处理方法

1)当孤石体积小于桩径且厚度较薄时,采用冲锤破碎法。利用冲击动能破碎岩层,再用抓斗把护筒底部的碎石清走,继续下放护筒。

2)当孤石岩层体积和厚度较大,则采用RCD 钻机钻进和冲锤相互配合方法施工。先用RCD 机钻孔钻进,然后采用冲锤将岩石破碎,使用抓斗清除碎石后,继续下放护筒。

4.2 临近入岩段出现夹层处理方法

1)有夹层出现且厚度薄,钻机操作员需留意钻岩速率的变化,收集此处清出的岩样,石质正常不会出现跳钻现象。钻进速率和岩样取样无异常、无流沙,则无须处理,继续钻岩。此种工况,钢护筒入夹层上部硬岩30 cm,不继续跟进,不穿过夹层。为保证工程质量,钢护筒底部与岩石界限之间的距离应控制在4 m 范围内。

2)有夹层出现且厚度较大,钻机操作员需留意钻岩速度的变化,加密岩样收集频率,每隔0.5~1 m 取岩样观察。若钻进速度突然加快及收集的岩样石质变差并伴有泥沙涌入的情况,经确认后停止钻岩。移走RCD 钻机,进行水泥浆灌注封闭夹层,将夹层空隙填满,目的是有效封堵夹层,阻断桩孔外泥沙的流入。待24 h 水泥浆凝固后重新钻岩。此种工况,钢套管入夹层上部硬岩30 cm,不继续跟进,不穿过夹层。

5 结语

嵌岩式桩基承载能力要优于摩擦型桩基,可有效减少桩的数量,有利于控制工程成本。桩基施工中采用全护筒方式,可避免桩基常规泥浆护壁钻孔工艺中易出现的塌孔情况,桩身施工质量显著提高。