基于HyperWorks 的果园车变速踏板拓扑优化设计

2021-10-04侯金平迟庆军郭玉平张震张先航

侯金平,迟庆军,郭玉平,张震,张先航

(262300 山东省 日照市 山东五征集团有限公司)

0 引言

本文设计的变速踏板适用于农用三轮果园车序列式换挡变速箱,用户脚踩变速踏板的前踏板和后踏板,实现前、后推拉换挡杆,就可以完成加挡或减挡,踩一下前踏板加一挡,踩一下后踏板减一挡,与手自一体的手动部分类似。目前,农用三轮果园车使用的变速脚踏板结构比较复杂,前、后踏板和踏板支架是分体结构,需要进行焊接,脚踏支架与变速座的限位也需要焊接限位块。踏板支架采用钢板折弯结构,钢板的密度较大,导致变速踏板质量较大。

HyperWorks 软件是一款应用广泛的有限元结构分析与优化软件,提供了优秀的前处理工具HyperMesh,用于实现结构优化设计的Optistruct 技术以及全面而通用的CAE 后处理环境HyperView,集成了设计与分析所需的各种工具,在汽车、航空航天、重装备、国防以及石油天然气等行业得到了广泛使用[1]。汽车轻量化主要有两大方式:(1)通过结构的改进,缩小零部件尺寸,使部件中空化、薄壁化;(2)使用轻量化的金属与非金属材料,进行材料替代[2]。铸件轻量化设计过程中,常常通过薄壁化、空心化和集成化3 种结构优化方案来实现轻量化效果[3]。

本文基于HyperWorks 技术设计一款新的变速踏板,在保证变速踏板的刚度要求条件下,实现轻量化设计的目标。

1 拓扑优化设计

1.1 变速踏板三维数字化模型的建立

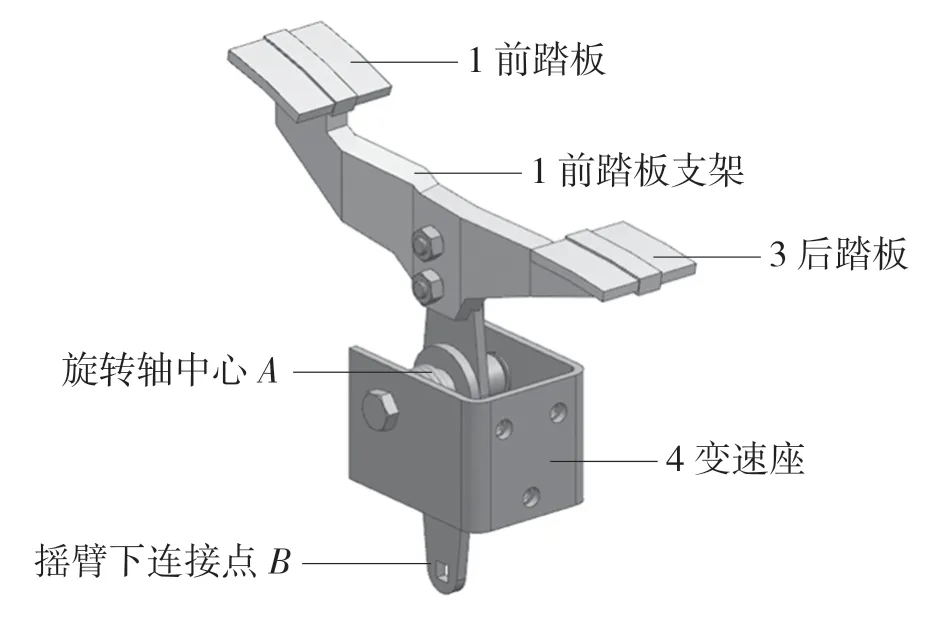

变速踏板的结构如图1 所示。

图1 变速踏板结构Fig.1 Structure of gear shift pedal

1.2 材料的选择及特性

压铸的特点是生产效率高、铸件的精度高和合金的强度、硬度高,是少、无切削加工的重要工艺,发展压铸是降低生产成本的重要途径。压铸铝合金在汽车、拖拉机、航空、仪表、纺织、国防等部门得到了广泛的应用[4]。本文选用压铸铝合YZAlSi11Cu3(YL113) 作为变速踏板的材料,材料特性如下:弹性模量70 GPa;密度2.7 g/cm3;泊松比0.33;抗拉强度≥220 MPa;屈服强度≥160 MPa。

1.3 有限元模型的建立

在计算机硬件许可的条件下,有限元网格划分尽量细化,有限元网格与几何模型尽量贴合,以提高计算精度[5]。

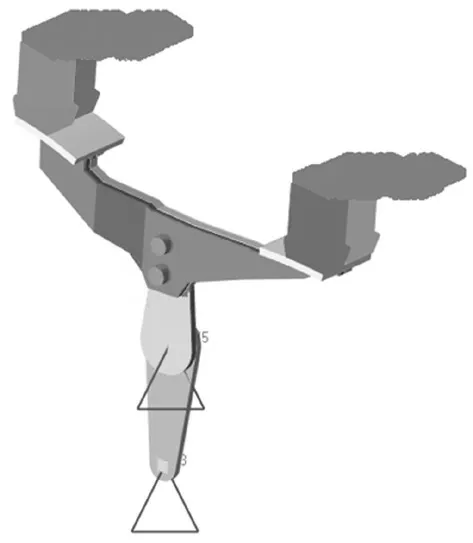

在HyperMesh 中对踏板支架进行有限元网格划分,根据踏板支架的结构特点,采用了高精度的6 面体单元进行网格划分,得到的单元总数为129 981 个,节点数为144 132 个。有限元模型如图2 所示。

图2 有限元模型Fig.2 Finite element model

1.4 载荷及边界条件的确定

根据实际测试数据,变速踏板载荷选取最大值255 N,作为所有挡位的输入载荷,选取冲击系数为2。为了使分析结果更加贴合实际,选取图1 旋转轴中心A 处为第1 约束点,释放Y 向旋转自由度,约束其余自由度;选取摇臂下连接点B 为第2 约束点,约束其全部自由度。载荷和约束如图3 所示。

图3 载荷和约束Fig.3 Load and constraint

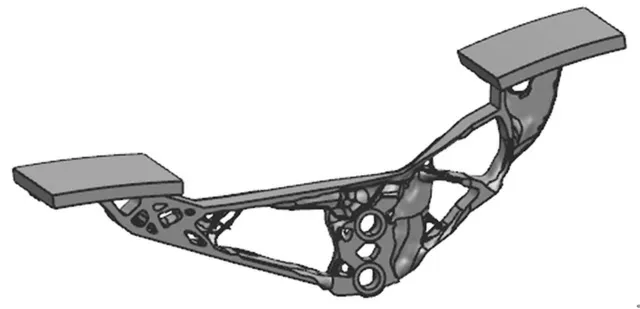

1.5 拓扑优化结果

拓扑优化是在设计空间内建立一个由有限个体单元组成的基本结构,给定负载情况、约束条件和性能指标,然后根据算法确定设计空间内单元的去留,保留下来的单元即构成最终的拓扑方案,从而实现拓扑优化[6]。拓扑优化结果如图4 所示。

图4 拓扑优化结果Fig.4 Topology optimization results

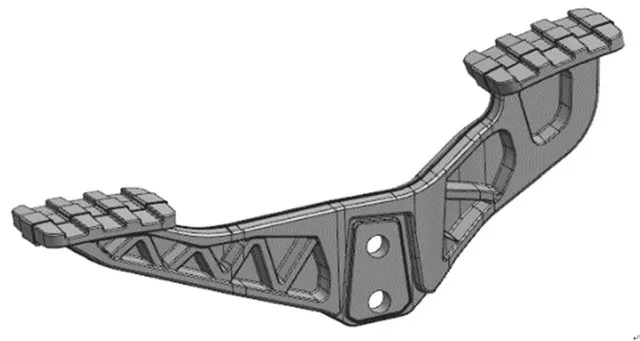

将拓扑结构优化后的模型转化为三维模型,拓扑优化的结果提供给设计者结构的轮廓,设计者需要对轮廓进行处理,使之能够具备生产制造的可行性。针对果园车用户的特点,变速踏板的外观不仅需要美观,还要看上去结实耐用,因此根据拓扑优化的结果,在尽量接近的情况下布置加强筋,同时对镂空的部位进行薄壁(1.5 mm)的填充。最终得到变速踏板三维数字化模型,其质量为0.252 5 kg。与当前钢板、焊接结构的变速踏板(0.374 5 kg)相比,质量减少了48.3%。优化后的数模如图5 所示。

图5 优化后的数模Fig.5 Optimized mathematical model

2 拓扑优化结果的强度验证

2.1 静态受力分析结果

为了分析极限情况,选取4 个工况进行分析,具体工况见表1。

表1 分析工况Tab.1 Working conditions for analysis

2.1.1 工况1 的结构静力分析

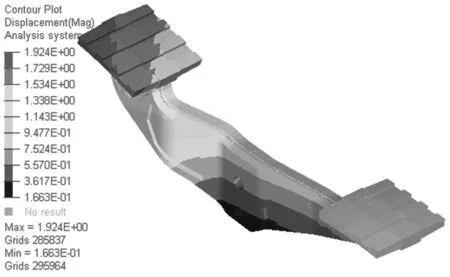

工况1 的最大位移为1.924 mm,最大应力为107.5 MPa,其位移云图和应力云图分别如图6、图7 所示。

图6 工况1 的位移云图Fig.6 Displacement contour plot of working condition 1

图7 工况1 的应力云图Fig.7 Stress cloud map of working condition 1

2.1.2 工况2 的结构静力分析

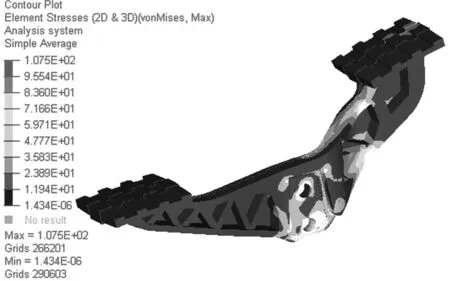

工况2 的最大位移为0.771 mm,最大应力为117.2 MPa,其位移云图和应力云图分别如图8、图9 所示。

图8 工况2 的位移云图Fig.8 Displacement contour plot of working condition 2

图9 工况2 的应力云图Fig.9 Stress cloud map of working condition 2

2.1.3 工况3 的结构静力分析

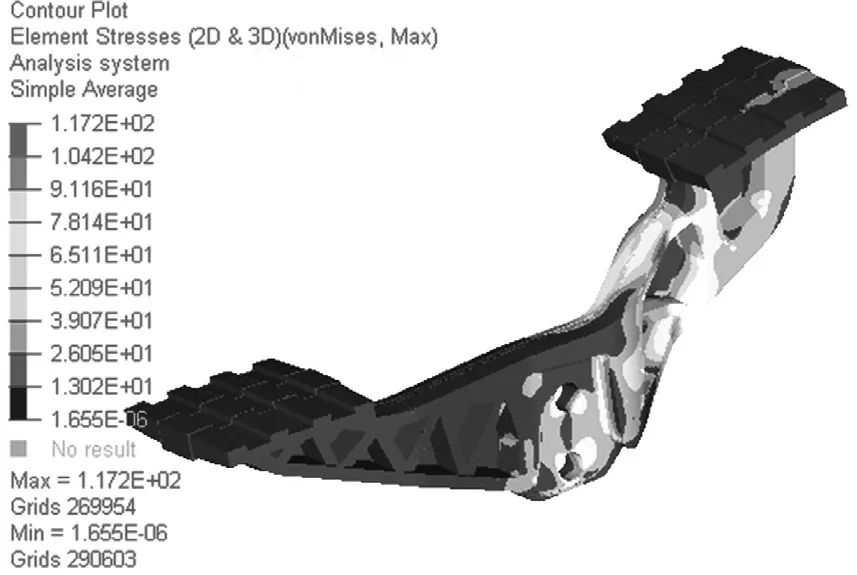

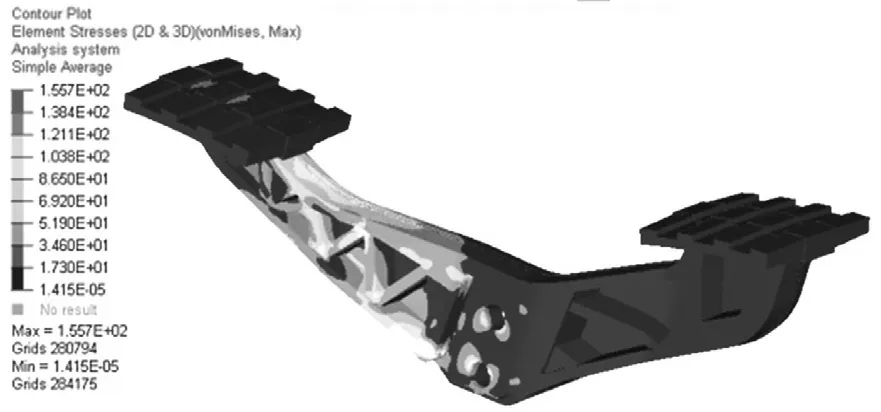

工况3 的最大位移为1.121 mm、最大应力为155.7 MPa,其位移云图和应力云图分别如图10、图11 所示。

图10 工况3 的位移云图Fig.10 Displacement contour plot of working condition 3

图11 工况3 的应力云图Fig.11 Stress cloud map of working condition 3

2.1.4 工况4 的结构静力分析

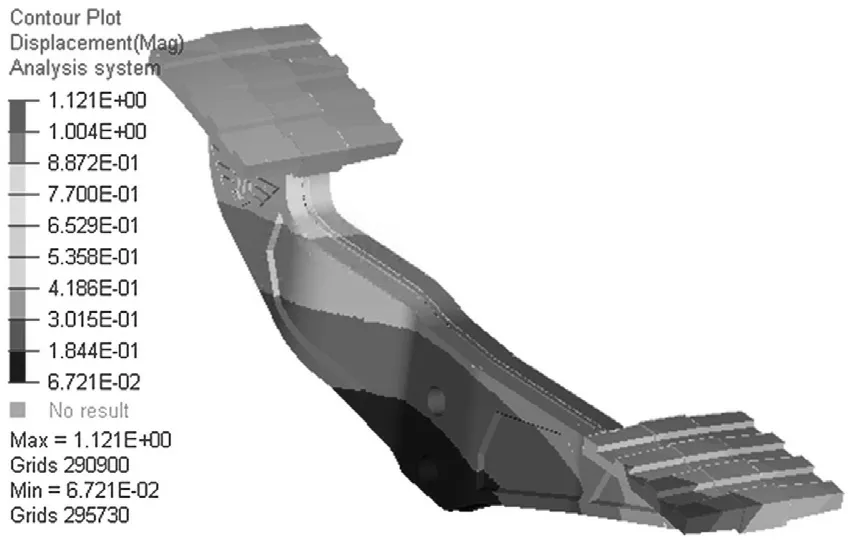

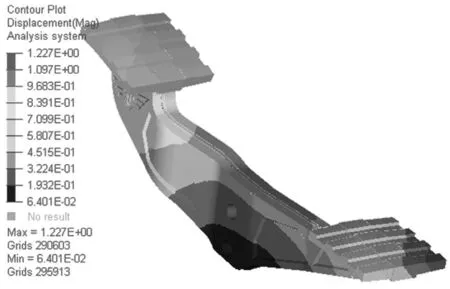

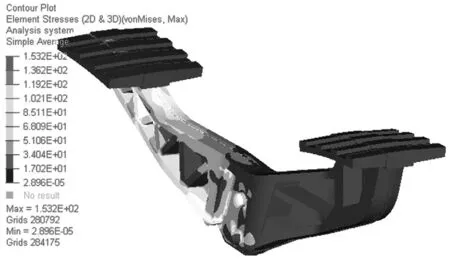

工况4 的最大位移为1.227 mm,最大应力为153.2 MPa,其位移云图和应力云图分别如图12、图13 所示。

图12 工况4 的位移云图Fig.12 Displacement contour plot of working condition 4

图13 工况4 的应力云图Fig.13 Stress cloud map of working condition 4

2.2 结果分析

根据踏板材料的特性,屈服强度为160 MPa,通过上述4 种极限工况的分析,第3工况的最大应力值最大,为155.7 MPa,没有超出材料的许用应力,符合使用条件。

3 结语

变速踏板结构由前、后踏板、限位块和踏板支架4 部分的焊接结构改为压铸铝合金一体结构,避免了焊接,提高了生产效率。变速踏板的材料选用了密度更小的铝合金,密度减小1/3;借助HyperWorks技术对变速踏板进行拓扑优化,并进行再次造型设计,保证生产制造可行性;在此过程中,采取了薄壁化、空心化和集成化的优化方案,实现轻量化计,质量减少0.122 kg,减少48.3%。

通过对4 种工况的静态应力分析,结果显示变速踏板应力均小于屈服强度160 MPa,满足使用条件。

本设计缩短了设计周期,并减少了后续的设计变更,对铸造件的方案设计或设计优化的工程技术人员具有一定的借鉴作用。