面向实际工程应用的白车身轻量化设计研究

2021-10-04魏福林田宇黎王克张晶高鹏

魏福林,田宇黎,王克,张晶,高鹏

(100176 北京市 北京新能源汽车股份有限公司)

0 引言

近年来,由于车身的质量直接影响到汽车的舒适性和安全性,其结构设计得到了越来越广泛的重视,国内对车身基于各个性能的结构优化设计与研究也越来越深入和广泛。文献[1-2]对汽车车身包含结构设计与CAE 分析在内的设计流程进行了较为完整的总结与介绍。文献[3-6]对车身的刚度、模态、碰撞等基础性能进行了结算与分析,并结合多目标优化理论进行了结构尺寸的轻量化设计。综上,大多数对车身的轻量化设计更多的是利用现代CAE 与CAO 分析理论与应用软件,实现理论层面的车身轻量化设计。然而,上述偏理论研究的科研成果在处理实际工程应用问题时,在工作效率、实用性等方面均存在一定程度的不足。

本文从车身结构轻量化方面的实际工作出发,结合灵敏度法在车身轻量化设计中的意义,探索与建立了较为完善且贴合实际的车身结构轻量化方法,并将此方法应用于某车型车身结构中,实现了良好的轻量化效果。

1 车身轻量化路线设计

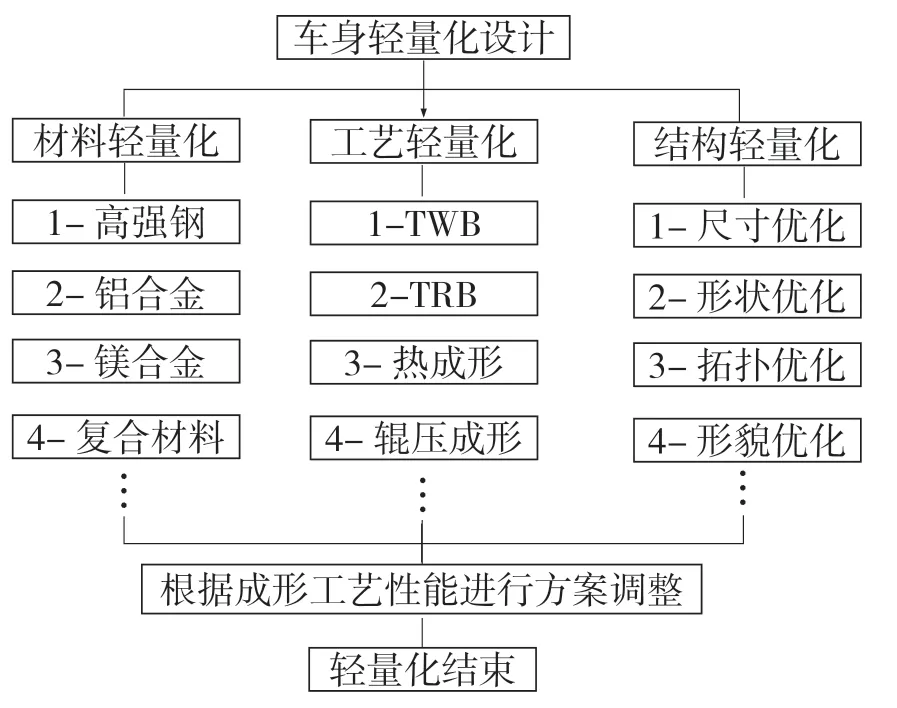

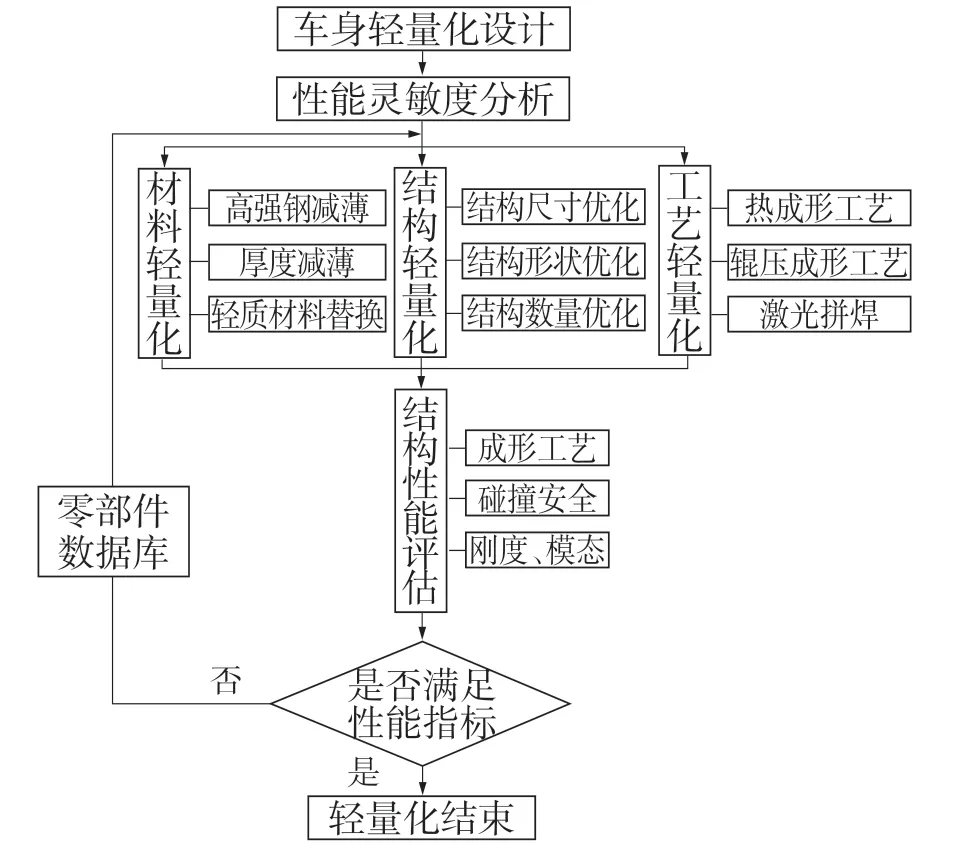

车身轻量化的理论路线大致如图1 所示。首先,通过灵敏度分析,确定待优化的车身零部件设计变量;其次,确定车身优化前后需评估和分析的性能指标,以此作为优化过程中的约束条件;第三,将质量最小作为优化过程中的目标函数;最后,结合零部件加工工艺性能,对优化方案和结果进行整合和完善,并确定最优轻量化方案。车身轻量化的工程路线总结如图2 所示。按照实际工程经验将车身轻量化分门别类细化为材料轻量化、工艺轻量化和结构轻量化3 个子方向,针对每个子方向上的特点,结合车身这一具体的结构特征,对其再进行二级细化,使车身轻量化的途径和方法落到实处,具体到每个更具体的对策上。

图1 车身轻量化的理论路线Fig.1 Theoretical route of body weight reduction

图2 车身轻量化的工程路线Fig.2 Engineering route of body weight reduction

比较图1和图2 两种轻量化的路线可以发现:车身轻量化理论路线将轻量化问题抽象为一个解数学优化模型的问题,其理论性和逻辑性较强,执行起来具有一定的工作量和工作强度,更适合用于周期性较长的科学研究;车身轻量化工程路线更多的是结合工程与项目经验,将在实际中能实现轻量化的方法进行条理与全面的总结,其门类性和叙述性较强,执行起来简单明了,更适合周期较短的实际工程问题。

本文在对车身进行轻量化设计的过程中,将两种轻量化路线进行结合,各取所优,形成一套新的较为系统且全面的轻量化方法路径,详见如图3 所示。首先,对车身弯曲刚度和扭转刚度进行了灵敏度计算,基于灵敏度计算结果进行轻量化设计对象的选取,明确待轻量化的车身零部件;然后,从材料、工艺、结构3 个方面入手,探讨并给出详细的轻量化设计方案;最后,从零部件成形性、刚度模态、碰撞安全3 个方面,验证车身轻量化方案的可行性,如若其中某一方面的性能不满足指标要求,则可根据零部件数据库信息对轻量化方案进行修正,直至满足各项性能指标。

图3 本文车身轻量化路线图Fig.3 Lightweight roadmap of vehicle body in this paper

2 车身性能灵敏度分析

2.1 灵敏度法

一个系统的响应是由构成此系统的各个零件的属性决定的,而零件的各个属性又对系统响应的影响程度各不相同。灵敏度评价指标可以发现哪些属性对系统响应的影响较大或较小,从而为设计者提供修改建议,Pandey 等就将结构反应灵敏度的倒数作为一种广义的结构冗余性测度[7]。

在灵敏度评价指标中,把一些系统的参数利用变量xi来参数化。对于设计目标g 来说,与设计变量xi之间就形成函数关系,即g=G(xi),如果设计变量xi有微小变化,设计目标将产生相应的变化:

当设计变量变化同样的值时,即Δxi=Δ 时,而设计目标的变化量 Δg 各不相同,即ΦG/Φxi可以定义为设计目标 g 对设计变量xi的灵敏度。

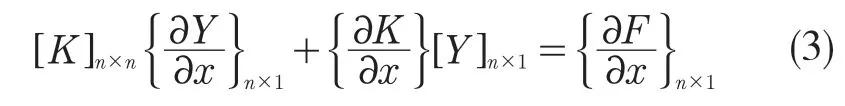

本文以某B 级经济型轿车为研究对象,其车身模型如图4 所示。以车身刚度对各零部件厚度的灵敏度分析为例,其弹性静力学有限元平衡方程为

图4 车身分析模型Fig.4 Body in analysis model

式中:n——自由度;[K]n×n——总刚度矩阵;[Y]n×1——结构位移向量;[F]n×1——载荷向量。

将式(2)对设计变量x 求导可以得到

考虑到载荷不随设计变量变化而变化,对式(3)进行整理,得到结构位移向量对厚度设计变量x 的灵敏度计算公式

2.2 车身性能灵敏度计算

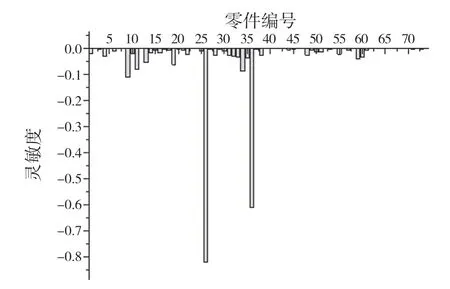

2.2.1 车身弯曲刚度灵敏度

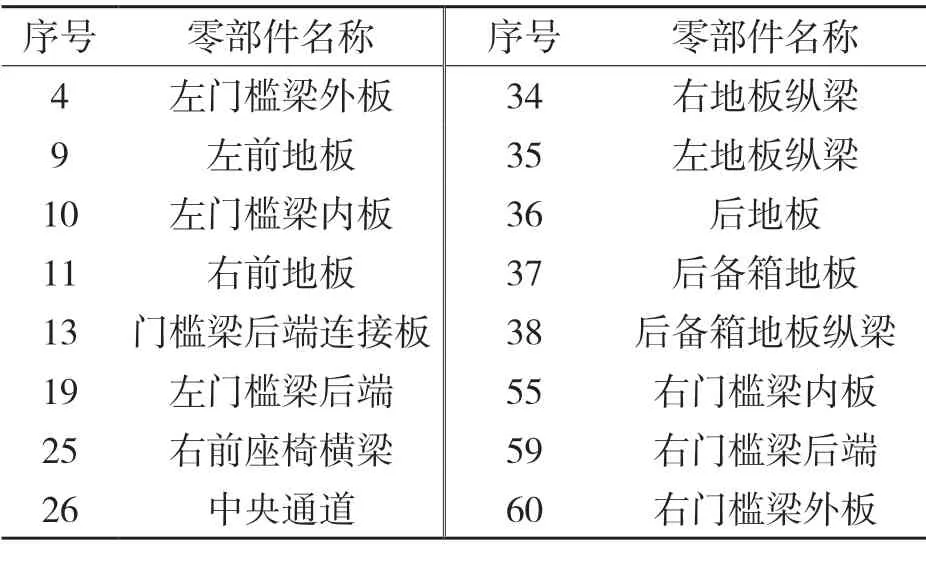

车身总成的弯曲刚度灵敏度分析结果如图5所示。由于零件数目比较多,只给出灵敏度较高的零部件名称和编号见表1 所示。从图5 和表1可以看出,地板总成中的中央通道、前地板、后地板座椅横梁对地板总成的弯曲刚度性能较为灵敏,灵敏度次之的是前地板各加强板、中央通道各个横梁,灵敏度最弱的是门槛梁内外板及加强件等。根据此灵敏度分析结果可以展开对性能不敏感零部件的轻量化处理。

图5 弯曲刚度灵敏度Fig.5 Bending stiffness sensitivity

表1 零件编号对照表Tab.1 Part number comparison

2.2.2 车身扭转刚度灵敏度

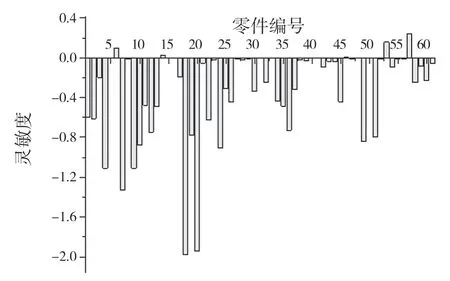

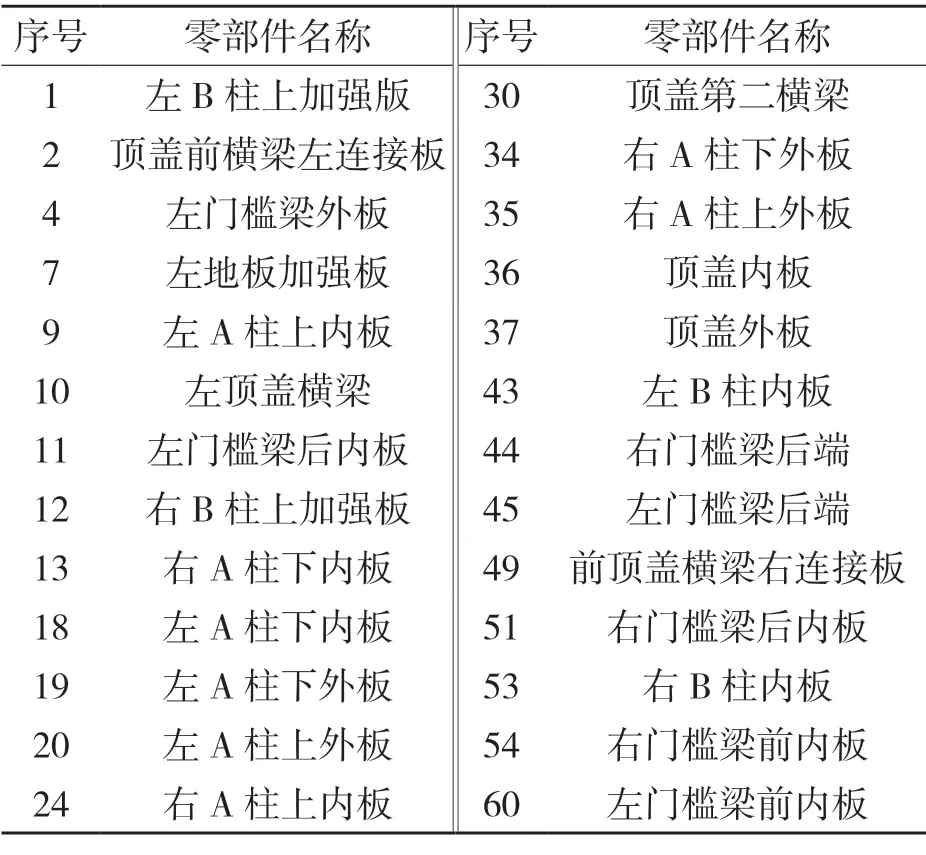

车身总成的扭转刚度灵敏度分析结果如图6所示,灵敏度较高的零部件名称和编号见表2 所示。从图6 和表2 中知,侧围总成中的A 柱、前风窗边梁、顶盖边梁对侧围总成的弯曲刚度性能较为灵敏,灵敏度次之的是B 柱、C 柱等各个零部件,灵敏度最弱的是侧围各个零部件的加强件。

图6 扭转刚度灵敏度Fig.6 Torsional stiffness sensitivity

表2 零件编号对照表Tab.2 Part number comparison

为了保证轻量化后的车身模型性能不发生较大变化,后续将重点对性能影响较小,即灵敏度结果较低的零部件,进行车身结构轻量化、弱化设计,尽量避开表1和表2中所列的零部件。当然,通过对具体零部件的结构进行分析之后,结合其他车型相对应的零部件结构特征以及设计准则,即汽车零部件数据库信息,对性能灵敏度较高的零部件也可尝试进行性能完善性轻量化工作,进行适当减重设计。

3 车身轻量化具体实施方案

3.1 车身材料轻量化设计

在车身材料轻量化方面,通过厚度减薄和高强减薄技术手段,对整车材料进行优化选材,从而实现减重的目的。具体实施措施是参考已对标车型的零件信息,对覆盖件或者非承力零件的厚度直接进行减薄,对高强结构件,根据强度等效原则,实施高强减薄选材策略,具体实施方案见表3,共提出材料轻量化方案12 个,共计减重4.439 kg。

表3 车身材料轻量化方案统计表Tab.3 Statistics of lightweight schemes for body materials

3.2 车身结构轻量化设计

在车身结构轻量化方面,主要是通过厚度减薄、尺寸减小、减重孔设计、结构形貌优化、零部件合并、零部件拆分等轻量化手段,最终使结构得以小型化、精简化、薄壁化、中空化,实现零部件的轻量化的目的。本节将复杂多样的轻量化方法进行分类总结,并且将每一类轻量化方法应用到该白车身具体零部件中去,由于篇幅有限,每一类方法在此只举一例,最后以表格的形式进行总结。

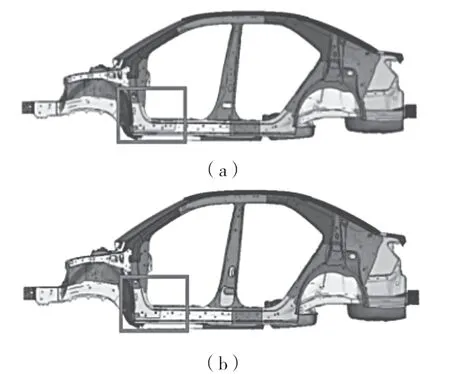

3.2.1 结构尺寸优化

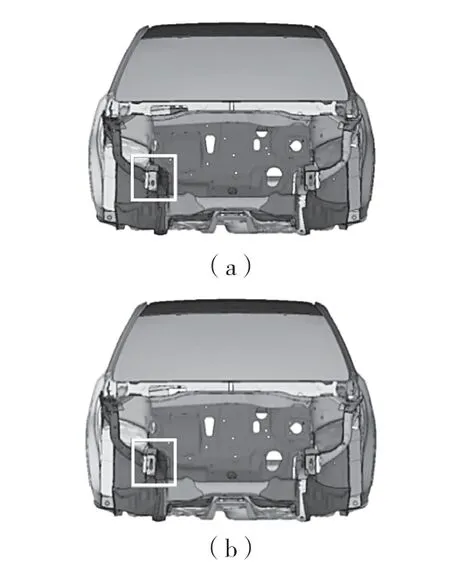

以A 柱下端外板为例,对其进行结构搭接尺寸的调整。A 柱下端外板与门槛梁前端连接,在功能上其主要作用是将前舱、前指梁等结构传来的正碰力传递给门槛梁,因此,在对该部位进行轻量化时,需考虑零部件及搭接结构的强度要满足一定的要求。一般而言,两个零部件的搭接尺寸L 按照公式L=6×板厚+10 计算,得到该部位的搭接边尺寸大概在17.2 mm,考虑到该部位的传力特殊性,对计算结果进行圆整为20 mm。实际测量该模型中两零件的搭接尺寸为28 mm 左右,因此对两零件的搭接边尺寸缩短8 mm,将A 柱下端外板的后方长度尺寸减小8 mm。轻量化前后示意图如图7、图8 所示。

图7 A 柱下端外板尺寸优化前后Fig.7 A-pillar lower outer plate before and after optimization

图8 前纵梁内板加强板减重孔优化前后Fig.8 Longitudinal stiffener before and after optimization

3.2.2 结构形状优化

以前纵梁内板加强板为例,对其进行减重孔形状优化设计。对比分析左右2 个前纵梁内板加强板发现,左侧加强板减重孔开孔特征尺寸较大一些,右侧加强板减重孔开孔特征尺寸较小一些。从轻量化的角度考虑,可考虑将右侧加强板的减重孔尺寸加大,使其与右侧加强板的减重孔形状尺寸一样,如图8 所示。

3.2.3 结构数量优化

以后隔物板和后隔物板连接板为例,对其进行结构零件合并。3 个零件的厚度值分别是后隔物板1 mm、后隔物板连接板0.95 mm,合并后将后隔物板的厚度降低为0.95 mm,后隔物板连接板的厚度不变。合并前后的示意图如图9 所示,合并前3 个零件重5.31 kg,处理后零件总重4.896 kg,共实现减重414 g。

图9 后隔物板结构数量优化前后Fig.9 Septum plate before and after optimization

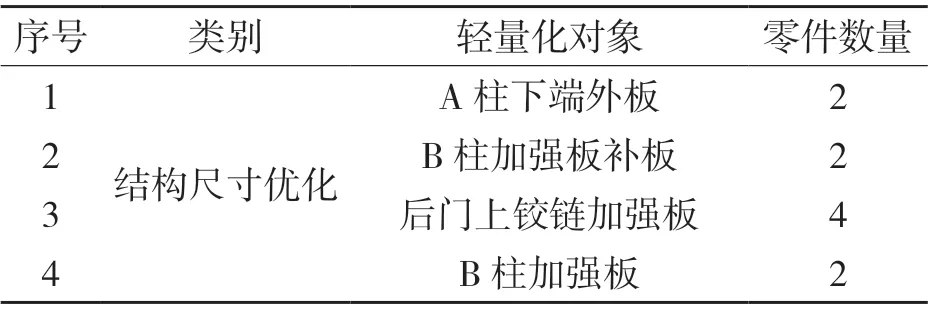

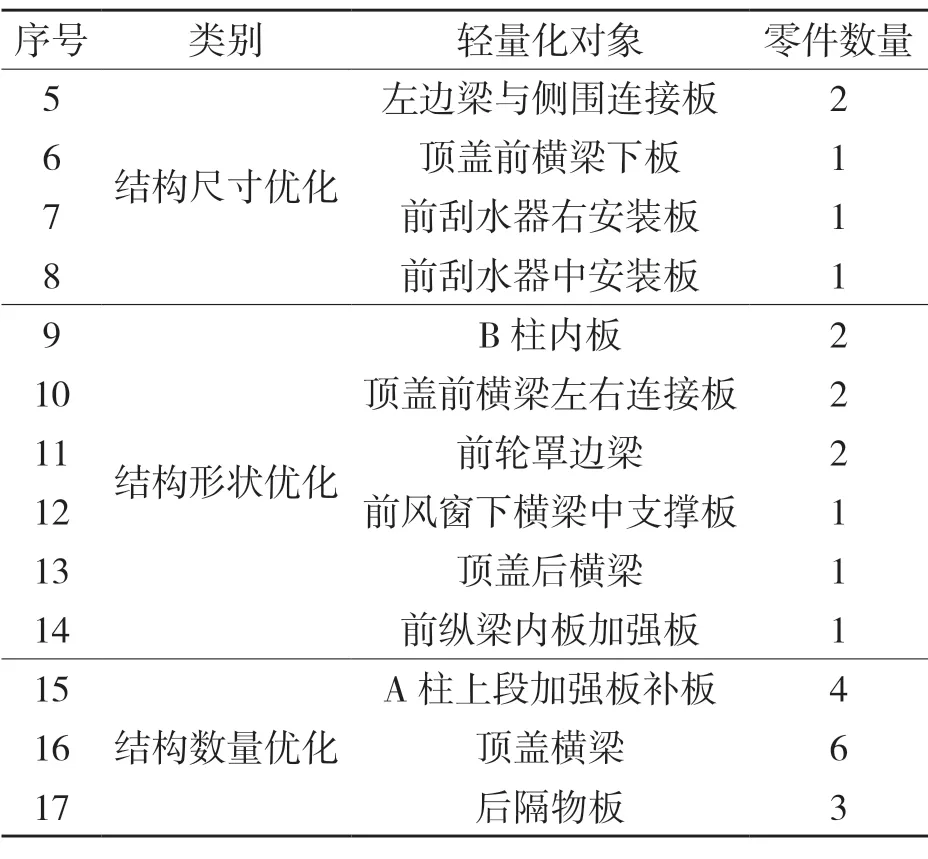

从以上3 个方面出发,结合本车身结构形貌特征,共提出结构轻量化方案17 个,涉及到的具体零部件信息见表4 所示,共计减重2.149 kg。

表4 车身结构轻量化方案统计表Tab.4 Statistics of lightweight schemes for body structure

(续表)

3.3 车身工艺轻量化设计

在车身工艺轻量化方面,往往通过革新成形工艺来满足材料与结构的变化,如高强钢激光拼焊、热冲压技术、辊压技术等等,要确保零部件轻量化,采用先进成形工艺是关键。基于先进成形工艺的经验,综合考虑高强钢材料和与之相适应的先进成形工艺,结合该车身结构特征,对个别零部件的工艺作出如表5 所示的调整。工艺调整方案共计6 条,实现减重6.605 kg。

表5 车身工艺轻量化方案统计表Tab.5 Statistics of lightweight schemes for body technology

4 车身轻量化方案性能评估

4.1 刚度模态性能评估

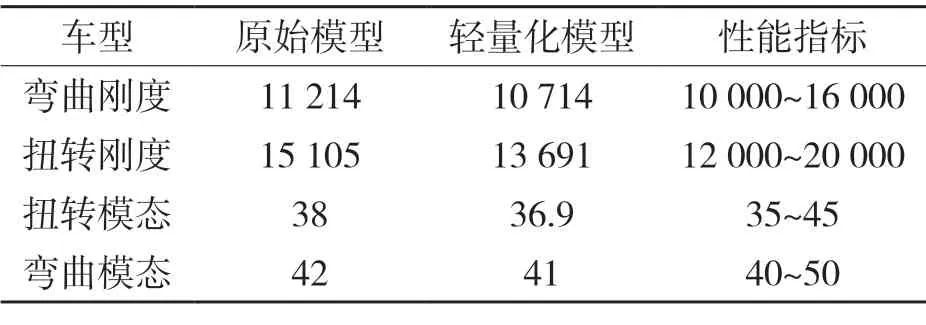

车身的刚度模态是车身两项比较基础的性能分析对象,在一般的车身设计过程中,主要是对车身的弯曲刚度、扭转刚度、一阶扭转模态和一阶弯曲模态4 个性能指标进行分析。本文车型性能指标参考文献[8]设置如表6 所示,连同轻量化前后的车身性能数值一并分析后统计进表6。数据分析发现,轻量化前后车身刚度模态性能变化不大,均在要求的范围之内。

表6 车身刚度模态统计表Tab.6 Body stiffness modal statistics

4.2 碰撞安全性能评估

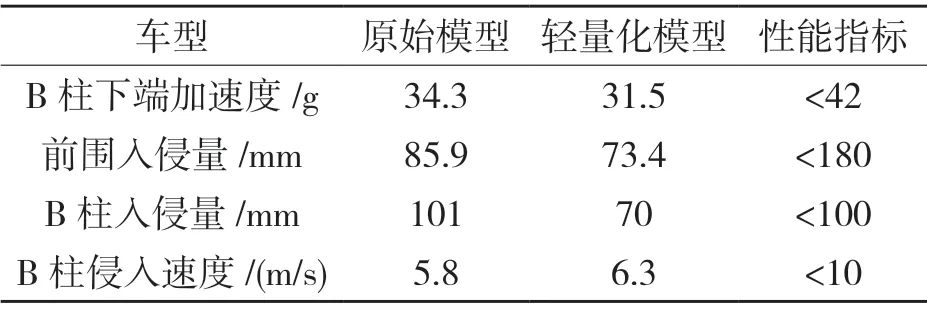

碰撞安全性能是整车被动安全领域的分析内容,也是所有车型在设计过程中需要分析的一个性能指标。碰撞安全性能分析指标主要有正碰B柱下端加速度、正碰前围入侵量、侧碰B 柱入侵量以及侧碰B 柱入侵速度。将本文车型整车进行轻量化前后的碰撞计算分析后的结果统计进表7。数据分析发现,轻量化前后整车碰撞性能仍满足五星级碰撞安全要求。

表7 整车碰撞性能五星级数据统计表Tab.7 Five-star data statistics of vehicle crash performance

5 结论

(1)基于当前车身轻量化的理论路线与工程路线,结合实际工作情况,将两种路线各取所优,设计了面向工程应用的新的车身轻量化路线。

(2)针对某车型车身模型,通过仿真计算得到了车身232 个零部件的弯曲刚度与扭转刚度性能灵敏度计算结果,并对性能影响比较大的零部件名称进行统计。

(3)从材料、结构、工艺三个方面对车身进行了具体轻量化设计,提出轻量化方案35 个,减重13.193 kg,减重比3.95%。对车身轻量化方案进行车身刚度、模态以及碰撞安全性能的仿真计算与评估。结果显示,车身刚度、模态以及碰撞安全三个性能指标均在设计范围之内,符合车身性能设计要求。