不同结构特征参数对显示器后壳注塑质量的影响分析

2021-10-04汪鑫刘泓滨赵达峰

汪鑫,刘泓滨,赵达峰

(650500 云南省 昆明市 昆明理工大学机电工程学院)

0 引言

随着时代的发展,液晶显示器在日常生活中的用途越来越多,人们对其性能和外观要求也越来越高。液晶显示器后壳基本是以塑料制品为主,以其质量轻、耐热性高、表面光泽好等优点得到广泛应用[1]。

翘曲变形是注塑件在注塑过程中极易出现的缺陷,对产品质量和使用寿命都有极大的影响。随着CAE 技术的发展,广大学者开始应用MoldFlow 软件来对塑料件的注塑过程进行仿真分析,对工艺参数进行优化。目前大多数对翘曲优化的研究多集中在工艺参数[2-3];王金荣[4]等对洗衣机波轮盖的注塑成型过程中的浇口位置及浇注系统、冷却系统进行设计和优化;杨鸿[5]基于MoldFlow 分析软件对无人机上盖塑料产品进行模流分析,优化了注塑工艺参数;厉邵[6]等对3D打印机的仪表罩壳注塑过程中的冷却系统机型分析优化。

任何一个工艺参数组合都建立在一个好的模型设计基础上,好的模具设计可以更容易地找到一个合适的工艺参数组合,从而取得良好的翘曲变形表现。成薇[7]等采用局部有限元分析方法,对汽车副仪表板上体变形问题进行研究,局部改变加强筋来抑制变形;朱兴建[8]等对汽车内饰件化妆镜盖板进行研究,从产品结构、模具角度提出优化方法。

本文以生活中常见的电脑用液晶显示器后壳作为研究对象,以MoldFlow 软件作为分析工具,对显示器后壳进行模拟注塑成型过程,利用控制变量法,保持注射工艺不变,改变模型的结构特征,进行翘曲结果分析。整体分析,为显示器的实际加工提供理论支持。

1 基于特征的显示器壳体几何模型的建立

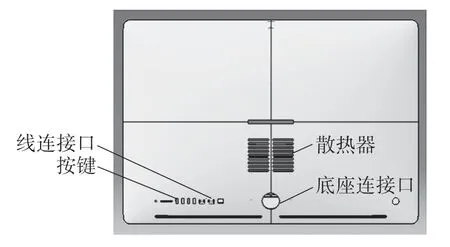

用SoildWorks 软件建立的显示器后壳三维模型,壁厚均匀,包含了按键、底座连接口、线连接孔、散热器等结构特征,如图1 所示。

图1 显示器后壳模型图Fig.1 Display rear shell model diagram

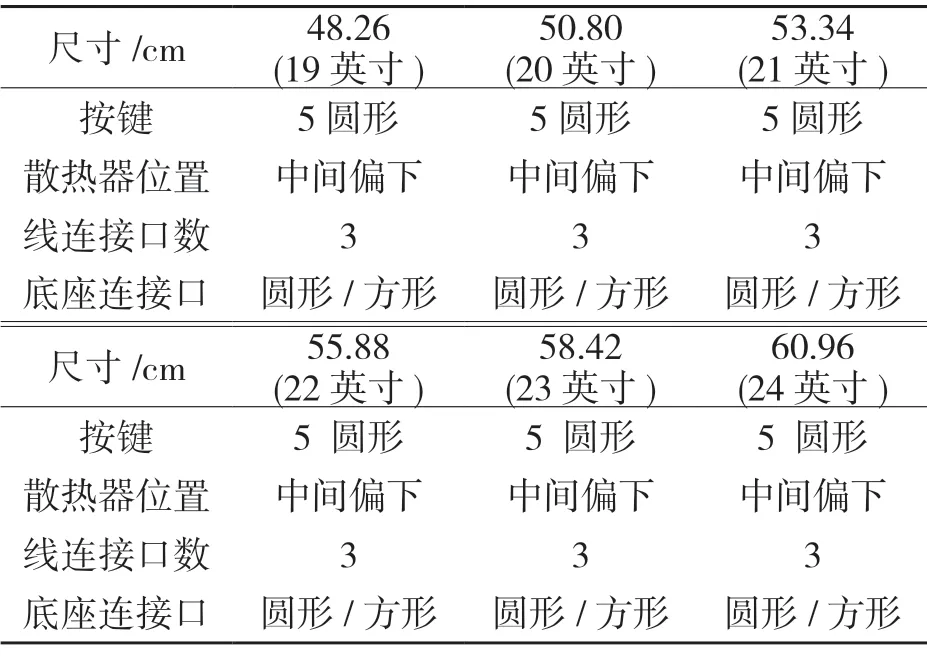

为研究显示器尺寸和底座连接孔对注塑显示器后壳翘曲变形的影响,本文首先建立不同尺寸和底座连接口,但按键、线连接口等特征都相同的显示器后壳模型,具体的显示器后壳几何参数如表1 所示。

表 1 不同显示器尺寸和底座连接口的后壳模型参数Tab.1 Back shell model parameters of different display sizes and base connections

表1中,“5圆形”表示有5个圆形的按键;“圆形/方形”代表按键和底座连接的形状为圆形或者四边形。以表1 为依据,模型参数尺寸为6 种,底座连接口为两种形状,其他特征在理想情况下完全一样,基于此,本文共建立了不同尺寸特征和不同底座连接特征的12 个模型。

2 结构特征对翘曲变形的影响

2.1 工艺参数的设计

注塑成型过程中的工艺参数对注塑件的质量和性能有着很大的影响,为了能使结构特征对注塑件的翘曲变形量有个良好的分析环境,需要先进行一个工艺参数的设计。

2.1.1 正交试验的设计

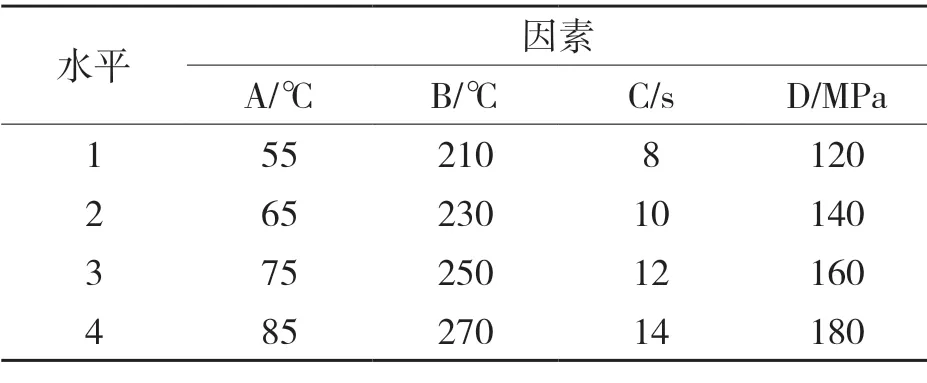

将试验因素确定为模具温度(A)、熔体温度(B)、保压时间(C)、保压压力(D)4 因素,此4 因素涉及到塑件成型过程中的温度、时间、压力。根据CAE 分析可选的工艺范围如表2 所示,最终的正交系数确定为因素四水平。

表2 四因素四水平取值表Tab.2 Values of four factors and four levels

2.1.2 试验结果及分析

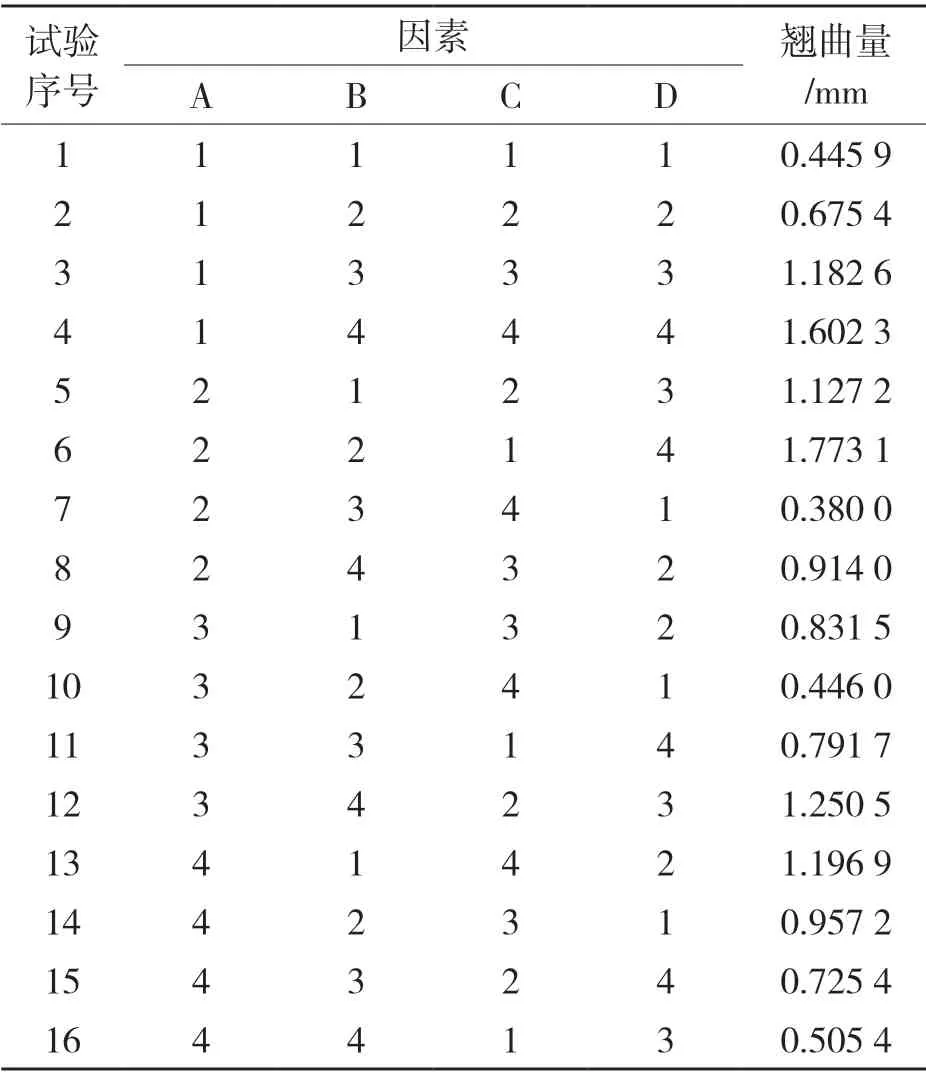

对表2 中所描述的四因素四水平进行试验,共得到16 组试验数据见表3。

表3 正交试验结果Tab.3 Orthogonal test results

对试验结果数据进行极差分析可得表4。表4 即为各因素对翘曲变形量(mm)分析表。由表4 均值Ki 分析可得出最优工艺参数组合为A3B3C1D1,即:模具温度:75 ℃;熔体温度:250 ℃;保压时间:8 s;保压压力:120 MPa。

表4 极差分析表Tab.4 Range analysis table

2.2 控制变量试验的设计

目前研究显示关于翘曲变形量影响最直接的是注塑过程中的工艺参数,但由于工艺参数中的温度参数在实际加工中很难做到最理想的状态,因此本文对注塑件的结构特征进行研究。基于此,设计了控制变量实验。在控制变量实验中,设定工艺参数均为上述最优的工艺参数组合,即:模具温度:75 ℃;熔体温度:250 ℃;保压时间:8 s;保压压力:120 MPa。

对尺寸和底座连接口不同的显示器后壳进行翘曲分析,得到翘曲变形量结果统计见表5。

表5 最大翘曲变量统计表Tab.5 Statistics of the maximum warpage variables

2.3 实验数据的处理与分析

2.3.1 数据的图形处理

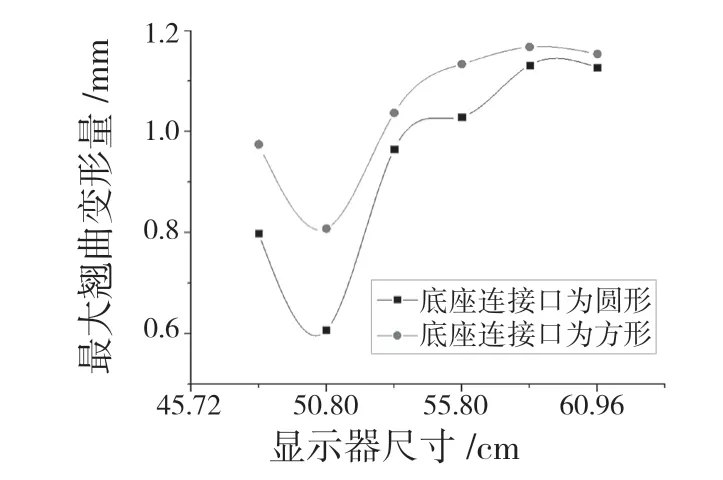

将表5 最大翘曲变形量数据用origin9.1 软件绘制出相应的尺寸和底座连接口特征与最大翘曲变形量之间的关系曲线如图2 所示。

结合表5 和图2 可知,当显示器后壳其它结构特征相同时,在显示器后壳尺寸由45.72 cm 增加到63.5cm 这个区间,底座连接处形状为圆形和方形的两个变化曲线都较为相似且有规律,都是随着外壳尺寸的加大,先减小后增加,最后趋于平缓。分析底座连接口形状为方形和圆形的两条曲线,发现在尺寸较小的时候,圆形连接口所导致的最大翘曲变形量比方形小,且尺寸偏大之后两者产生的最大翘曲变形量差不多。

图2 两因素引起的最大翘曲变形量曲线图Fig.2 Curve of maximum warpage deformation caused by two factors

2.3.2 数学模型的构建

最小二乘法,即最小平方法,通过最小化误差的平方和来求解实验数据的最吻合函数表达式,是科研中常见的一种数学优化方法[9-10]。

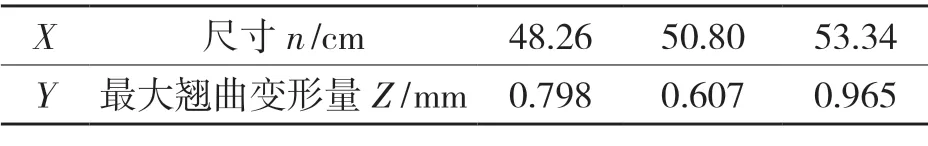

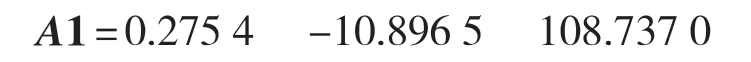

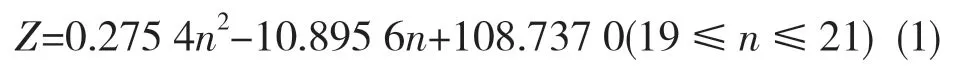

利用MATLAB 中的polyfit 函数来对表5 中的数据进行最小二乘法拟合,从图2 中得到后壳模型结构特征与翘曲变形量之间的数据曲线的特点,在拟合过程中本文采用分段式拟合的方法来提高拟合效果。先对底座连接口形状为圆形的后壳模型,尺寸从48.26 cm 到53.34 cm 的数据进行拟合,将相关数据代入到拟合公式中得到表6。

表6 圆形底座连接口尺寸的翘曲数据Tab.6 Warpage data for round base size

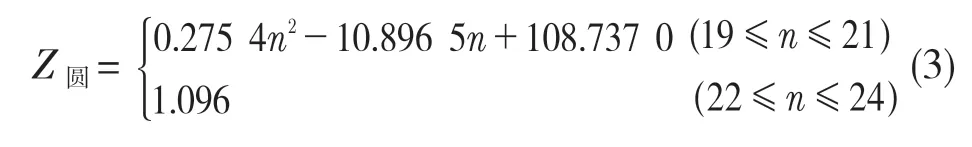

本文根据polyfit 函数的借用格式,在命令窗口中输入相关程序后得出多项式系数矩阵A1(A1为输出值):

最终拟合的二次多项式为

同理可得圆形底座连接口的模型尺寸从55.88 cm(22 英寸)到60.96 cm(24 英寸)的拟合函数为

整合分段函数得到底座连接口为圆形的显示器后壳翘曲变形量随尺寸从48.26 cm(19 英寸)到60.96 cm(24 英寸)区间的函数表达式为

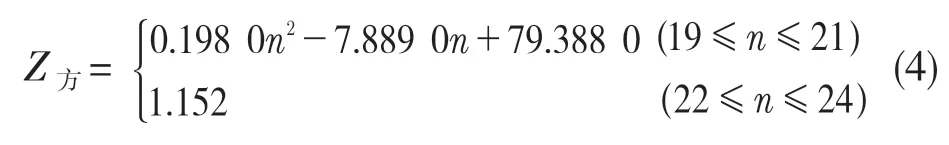

同理得到底座连接口为方形的显示器后壳最大翘曲变形量随尺寸从从48.26 cm(19 英寸)到60.96 cm(24 英寸)区间的函数表达式为

从式(3)、式(4)得出,当显示器后壳尺寸大于53.34 cm(21 英寸)时,不同连接口形状的模具的翘曲表现差不多。

3 结论

(1)针对液晶显示器后壳对质量和性能的要求,结合MoldFlow 软件以及控制变量实验法,得到显示器后壳的尺寸和底座连接口对其翘曲变形量有不同程度的影响。

(2)结合数据曲线图以及函数分析得,在最大翘曲变形量不影响产品功能的情况下,显示器后壳尺寸小于53.34 cm(21 英寸)时,底座连接口为圆形时比方形时模具翘曲表现更好;尺寸大于53.34 cm(21 英寸)时,两者的最大翘曲变形量差不多。