列控车载设备测速测距仿真测试方法与应用

2021-10-04鲍鹏宇宁云转

鲍鹏宇,宁云转

(1.北京全路通信信号研究设计院集团有限公司,北京 100070;2.北京市高速铁路运行控制系统工程技术研究中心,北京 100070)

列控车载设备测速测距是车载设备的关键单元,负责测量列车运行速度和距离,其性能直接影响着列控系统车载设备的安全性、可靠性和可用性[1-2]。为实时获取列车速度、距离信息,主要使用3 种传感器:转速计传感器(速传)、多普勒雷达传感器(雷达)以及惯性加速度传感器(加传)。然而,单纯的算法仿真并不能完全模拟传感器数据,半实物平台测试又无法覆盖特殊工况[3-7]。为解决此问题,本文设计了一种列车测速测距系统仿真方法,既可满足传感器数据的真实性,又可覆盖特殊工况,保证算法和软件安全可靠运行。

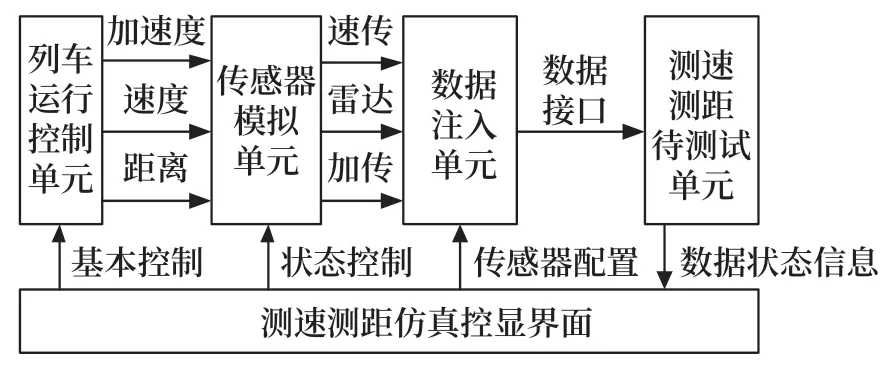

1 测速测距仿真系统结构

测速测距仿真系统主要包含5 个部分,列车运行控制单元、传感器模拟单元、数据注入单元、测速测距待测试单元和测速测距仿真控显界面,如图1 所示。

图1 测速测距仿真系统结构Fig.1 Structure of simulation system for speed and distance measurement

2 仿真系统子功能单元

下面分别对各单元的功能进行详细描述。

2.1 测速测距仿真控显界面

测速测距仿真环境的主操作界面上可以完成所有测试环节。通过在界面上进行操作,实现列车加减速、传感器配置、传感器状态等信息的控制,并将待测试的测速测距软件运行结果显示在界面上。

如图2 所示,控显界面包含4 个区域:列车控制区域、列车运行状态显示区域、传感器控制区域和运行结果显示区域。各区域功能如下。

图2 测速测距仿真控显界面结构Fig.2 Interface of control and display of speed and distance measurement simulation

列车控制区域:模拟列车的牵引制动手柄,并通过牵引制动手柄输入列车的牵引制动信息,实现列车加速和减速的仿真。

列车运行状态显示区域:显示模拟的列车真实运行速度、距离、加速度等信息,便于与计算结果进行对比。

传感器控制区域:选择使用的传感器,以及传感器的工作状态等信息。例如,设置速传的空转打滑、方向、断线等状态;设置雷达的反射信号、扰动等状态。通过此区域的设计,可模拟传感器的不同工况,实现传感器组合故障状态测试。

测速测距运行结果显示区域:显示测速测距软件计算列车运行的速度、距离、加速度、空转打滑状态、方向和测速测距系统工作状态等信息。

2.2 列车运行控制单元

列车运行控制单元是仿真系统的驱动,通过接收控显界面的列车控制区域输入的加减速状态,实现列车运行速度和距离的仿真,仿真方法如下。

牵引力对应的加速度为a,列车当前的速度为v0,已运行的距离为d0,仿真周期为T,则本周期的速度v和距离d的计算方法如公式(1)所示。

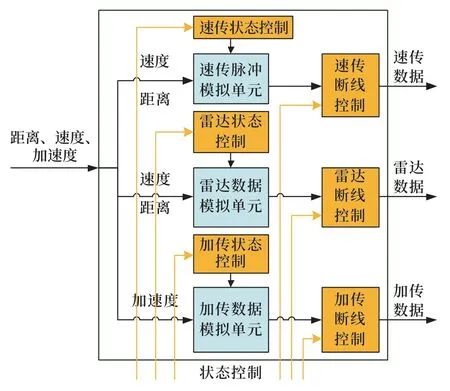

2.3 传感器模拟单元

传感器模拟单元根据仿真界面输出的状态控制信息,并结合各传感器的特点,模拟速传、雷达和加传的数据,如图3 所示,主要包含两个部分:传感器基本数据模拟和传感器状态模拟。

图3 传感器模拟单元结构Fig.3 Structure of sensor simulation unit

传感器基本数据模拟单元可模拟速传、雷达、加传的数据,具体方法如下。

1)速传脉冲模拟单元根据速度、距离信息,产生一定频率的脉冲数据,并将脉冲数据以测速测距主程序可识别的协议进行输出;

2)雷达数据模拟单元根据速度距离信息,产生雷达数据,并将雷达数据以测速测距主程序可识别的协议进行输出;

3)加传数据模拟单元根据加速度信息,产生加传数据,并将加传数据以测速测距主程序可识别的协议进行输出。

传感器状态控制包含各传感器的状态控制和断线控制。其中速传的状态主要为空转打滑可通过改变速传脉冲频率的形式实现,雷达和加传的状态可通过改变雷达(加传)数据模拟单元生成的通信数据状态信息的形式实现,从而达到传感器状态控制的目的。各传感器的断线控制可通过停止输出传感器数据进行实现。

2.4 数据注入单元

数据注入单元接收来自仿真界面输出的传感器配置信息,选择特定的传感器配置组合,如“2 速传+2 雷达”、“2 速传+2 加传”、“3 速传”等,并为测速测距待测试软件单元提供相应的数据接口。

2.5 测速测距待测试单元

测速测距待测试单元周期调用待测试的测速测距软件,使用数据注入单元提供的软件接口获取传感器数据,并将测速测距的运行结果发送到仿真界面。

3 空转打滑控制方法

速传的空转打滑现象是影响速传测速测距精度的关键因素,因此对测速测距系统空转打滑现象的测试尤为重要[8-9]。目前,主要通过在钢轨上喷涂减摩液,在通过减摩液的区域时进行制动和启动的方法实现空转打滑的测试。这种测试方式既消耗大量的人力物力,又无法确保一定出现打滑现象。因此,通过软件模拟打滑的方式显得尤为重要。

如图4 所示,空转打滑通过单独设置某个速传的加速度,实现加入ABS 功能的速传空转打滑仿真,具体方法如下。

图4 空转打滑仿真方法Fig.4 Method to simulate idle running and sliding

1)单次打滑控制

a.改变被设置速传的加速度至a1;

b.经过时间t1后,将加速度变为0;

c.改变被设置速传的加速度至a2;

d.若打滑速传速度与实际列车速度相同,则恢复为黏着状态。

2)多次打滑控制

a.执行1)单次打滑的a.~c.步骤;

b.经过时间t2后,将加速度变为0,同时确保打滑速传速度低于实际列车速度;

c.重复执行2)多次打滑的a.、b.步骤;

d.直至恢复打滑,执行1)单次打滑的d.步骤;

3)空转模拟与打滑类似,可类比打滑的实现方式,将减速过程改为加速过程即可。

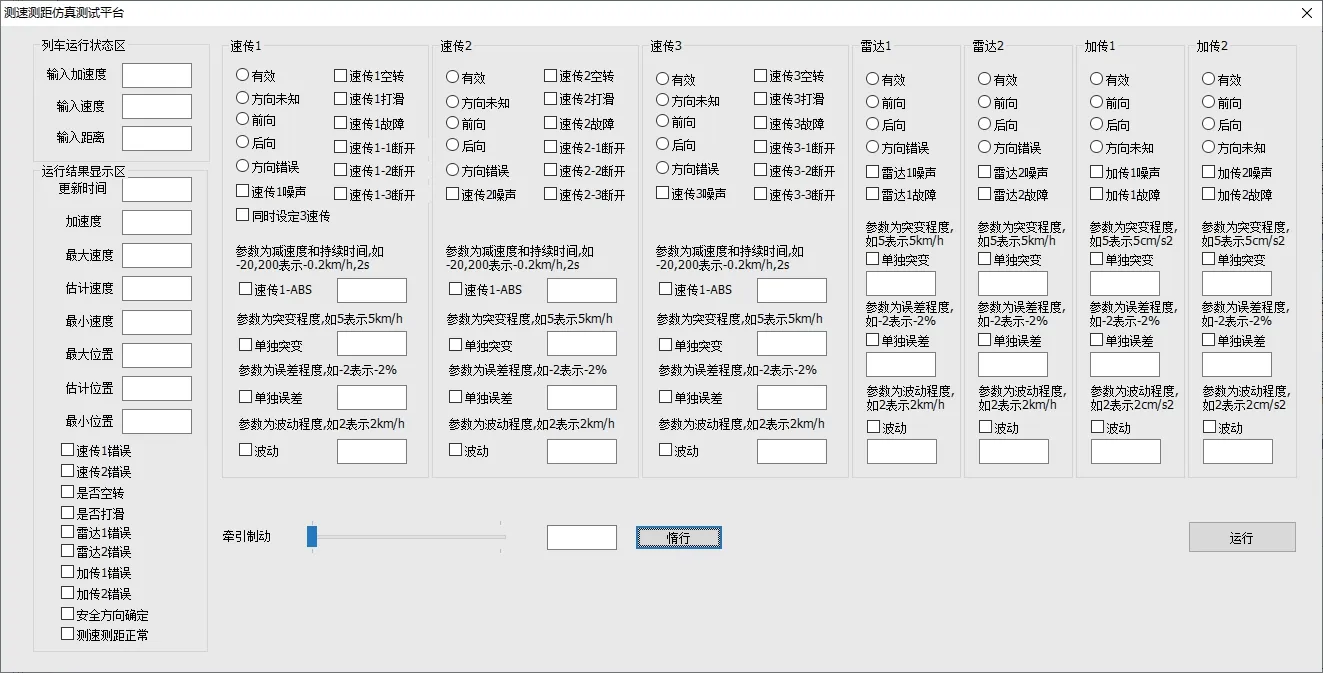

4 测速测距仿真界面

应用上述方法,设计测速测距仿真测试平台软件如图5 所示。

图5 测速测距仿真测试平台软件Fig.5 Software of simulation test platform for speed and distance measurement

该测速测距仿真平台可实现以下功能。

1)空转打滑模拟仿真,包括单速传空转打滑、多速传空转打滑,以及空转打滑类型(单周期,多周期)设置,空转打滑时延设置;

2)传感器断线仿真,包括单传感器断线、多传感器断线;

3)传感器状态控制,包括雷达、加传状态的设置;

4)传感器数目控制,包括速传、雷达、加传的数目控制,速传的通道控制;

5)测速测距数据的显示和记录;

6)可进行上述功能的任意组合测试:如“单速传空转+雷达断线”,“单速传断线+加传失效”等。

5 结论

本文设计的测速测距仿真方法和测试平台,可通过软件设置的方法覆盖各类特殊工况和组合故障模式,实现测速测距软件的全面测试,保证算法和软件安全可靠运行。