ZG310 大型座体的铸造工艺设计及模拟优化

2021-10-02张杰

张 杰

(太原科技大学 能源与材料工程学院,山西晋城 048011)

0 引言

在铸件的实际生产中,会有诸多缺陷产生[1],因此铸造工艺方案设计及优化对铸件实际生产至关重要[2]。铸造工艺方案的优劣[3],对产品品质会产生重要影响。

ZG310-570 座体零件的轮廓尺寸为:1160mm×1430mm×810mm,重量为2600kg,属大型件。零件总体结构较为复杂,铸造难度系数大,其中主体部位包含1 个长轴孔,2 个半孔,需要砂芯成形。底部为大平台,同时有4个加强筋薄壁结构。座体具有结构复杂,薄壁筋多等特点,在铸造成形过程中很容易出现欠铸、缩孔及缩松、变形和热裂等缺陷[4,5],从而影响产品合格率。因此,应用数值模拟软件AnyCasting 仿真座体的温度场、铸造工艺,来降低缺陷出现的概率,从而提高铸件质量。

零件材料为ZG310-570,属铸造合金钢,该材料具有良好的力学性能,材料的可焊性好,易于机械加工等。其中Mn 元素能降低钢的共析温度,细化珠光体组织,并增加珠光体含量,提高钢的强度和耐磨性,但同时也降低钢的塑性。

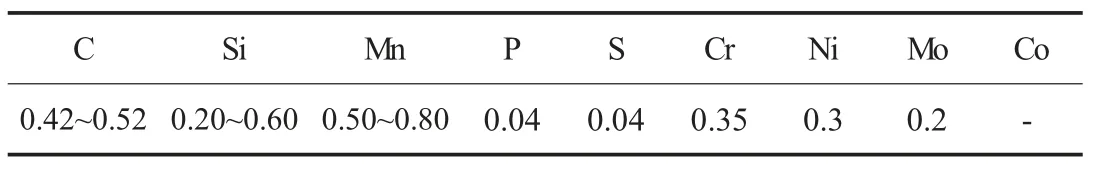

根据机械部的标准《重型机械通用技术条件铸钢件JB/T 5000.6-2007》,其化学成分如表1。

表1 ZG310-570 化学成分 w/%

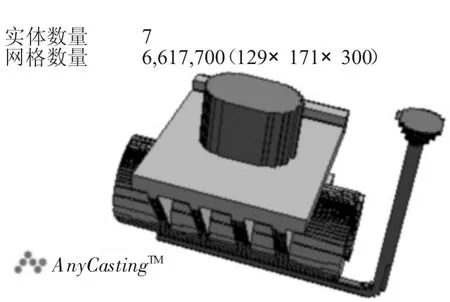

图1 为座体的3D 实物图,零件的最厚部位约为305mm,最小壁厚为50mm,最大孔径为ø410mm,最小孔径为ø32mm,铸件厚部容易出现热节部位,易产生缩松缩孔缺陷。

图1 座体的3D 模型图

1 零件结构特点分析

2 座体铸造工艺方案设计

2.1 浇注位置的确定

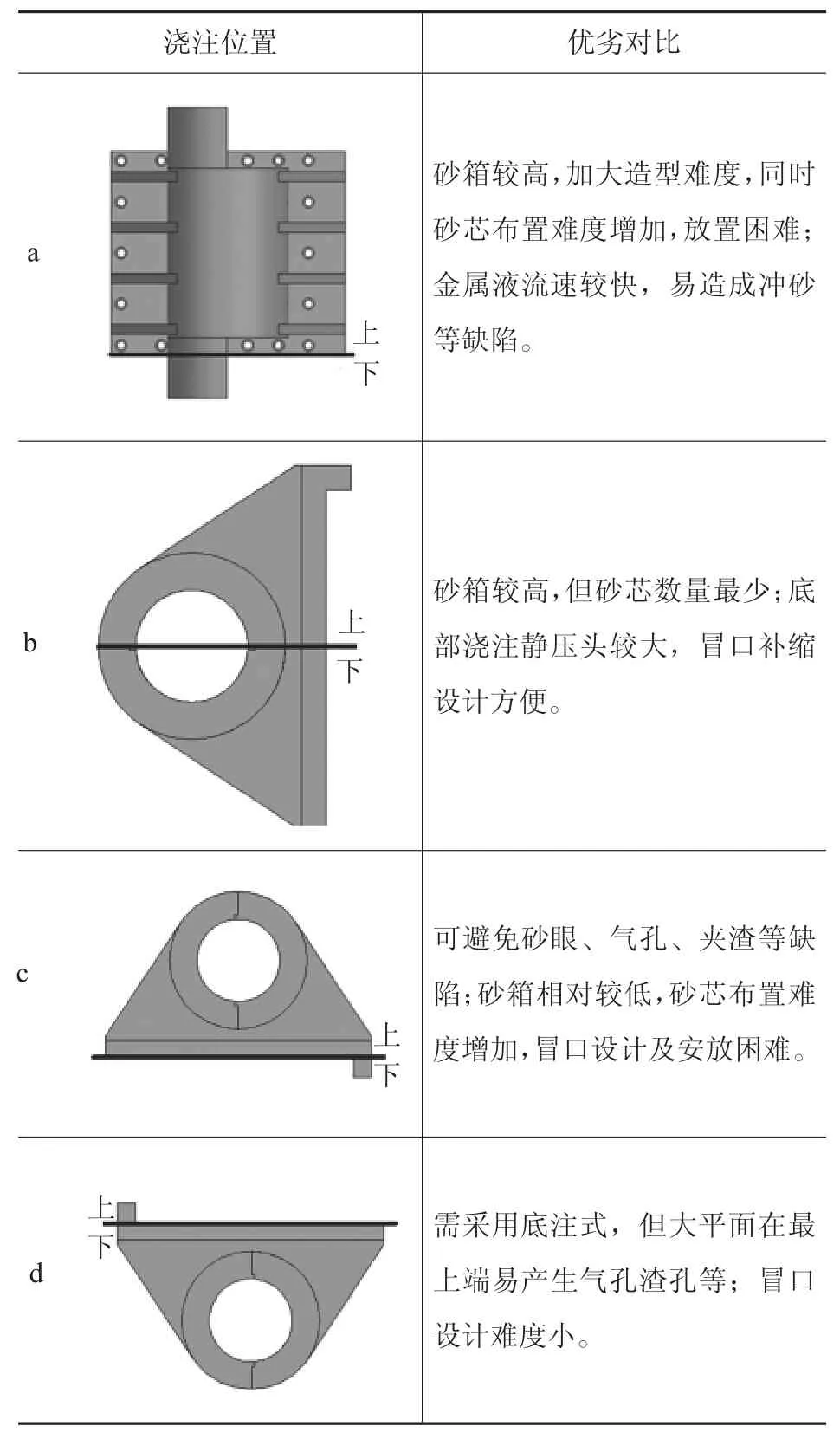

铸件的浇注位置是指铸件在铸型中浇注时的位置,因为座体是大型铸件,其在凝固过程中因收缩大,易产生缩松、缩孔缺陷;结合在选择浇注位置时要有利于铸件实现顺序凝固,有利于减少砂芯数量和加强冒口补缩作用的原则,综合考虑铸件的结构和材质特性,为力求金属液流平稳同时减少缩孔、缩松等缺陷的产生,故铸件采用开放式底注式浇注系统。

根据表2 中列出的铸件分型面位置,综合比较选择方案b 的位置为最终的分型面且浇注位置选择方案d,即造型时分型面选择方案b,浇注时采用方案d 立起来浇注。

表2 分型面位置优缺点对比

2.2 浇注位置的确定

铸钢的共有特点是熔点高、流动性差、收缩大、易氧化、有夹杂物,在铸造时要求浇注系统结构简单、截面积大,使充型快而平稳,流股不宜分散,有利于铸件的顺序凝固和冒口的补缩,不应阻碍铸件的收缩。绝大多数工厂使用保温性能好、阻渣能力强的底注包浇注,用底注包浇注时,浇注系统必须是开放式的,直浇道不被充满,保证钢液不会溢出浇道以外[6]。根据以上原则确定座体的浇注系统类型。

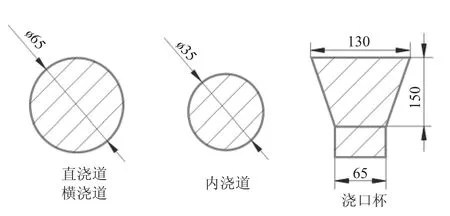

以包孔截面积为基准,参照下述浇口比确定浇注系统各组元截面积,ΣS包孔:ΣS直:ΣS横:ΣS内=1:(1.8~2):(1.8~2):(2.0~2.5),直浇道采用圆形截面,确定横浇道截面形状为圆形,大型铸钢件的内浇道多用圆形,其各自浇道的大小如图2。

图2 浇注系统各组元截面示意图

从而 口并运用三次方程法计算冒口尺寸。为增加铸件局部冷却速度,在型腔内部及工作表面安放冷铁。

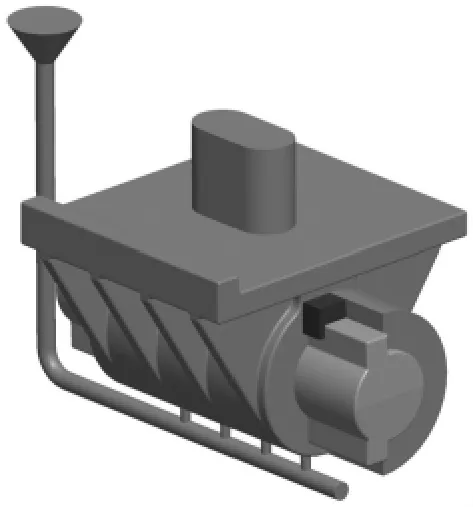

因此根据上述分析经过计算,设计了较合理的浇注系统方案,如图3 所示;采用底雨淋式的内浇道布置方式,在铸件底部布置了4 个内浇口,使用2 块冷铁。

图3 座体浇注系统3D 图

3 铸件工艺数值模拟

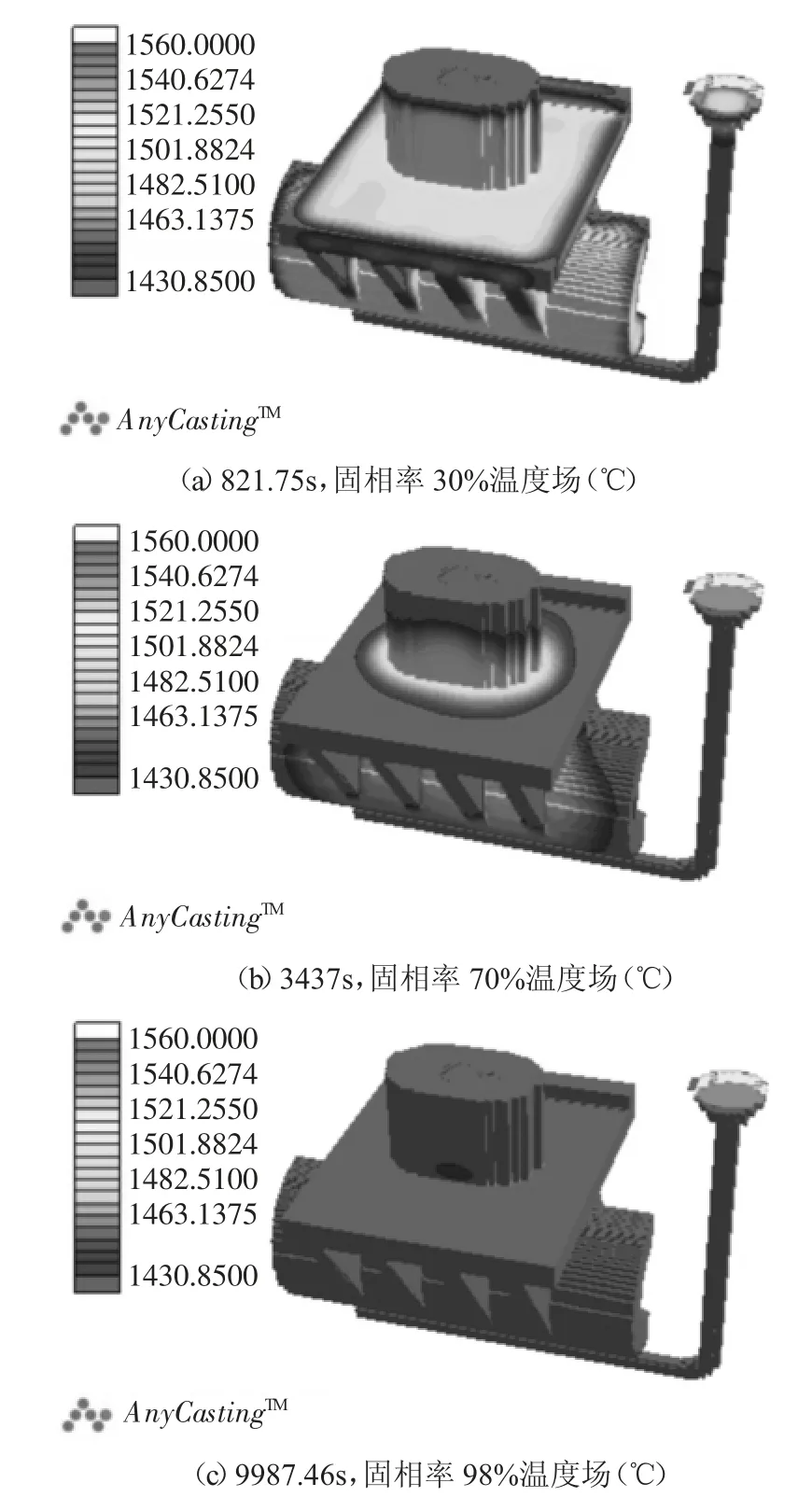

首先,根据计算结果在Pro/E 软件中绘出座体的3D 浇注模型,并输出中间文件,导入数值模拟软件中进行仿真模拟。预计划分可变网格的数量为1000 万,图4 为数值仿真有限元模型网格划分图。为了保证高温出炉、低温浇注的原则,座体铸造时的熔炼温度选择1620℃,浇注温度选择1560℃。浇注时间为72s,呋喃树脂砂和初始温度设定为25℃;模铸型的界面传热系数选择为500W/(m2·K)。参数设定好后,采用SOR 迭代法对铸件充型凝固过程进行数值模拟求解。

图4 座体的网格划分模型

ZG310 座体在凝固冷却过程中收缩量大,为了防止铸件中壁厚较大的位置出现缩松、缩孔等缺陷,需要经过数值模拟分析;图5 为座体铸件在凝固过程中不同时间的温度场。

由图5 可见在铸件的凝固初始阶段,远端边缘部分最先开始凝固,图5a 为固相率为30%,铸件上下边缘中间尺寸小的薄壁处逐渐开始凝固;图5b 为固相率为70%时,顶部冒口也逐渐开始凝固;图5c 为固相率为98%时,冒口靠近下部中心圆孔区域为最后凝固区,完全凝固时间为12499s。

图5 铸件不同固相率下的温度场(℃)

4 铸件缺陷分析

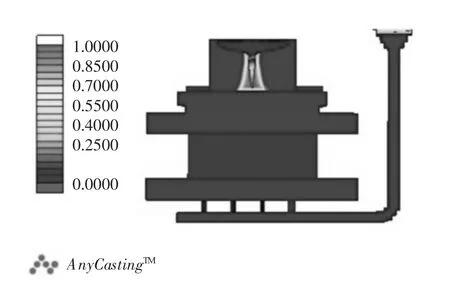

由RMM 判据得到座体铸件的概率参数缺陷分布情况如图6 所示,该工艺方案得到的仿真结果显示座体基本无明显的缩孔缩松,大部分的缩孔缩松主要集中在冒口。这也验证了该铸造工艺方案的合理性,促进了铸件的顺序凝固合理化,避免了铸造缺陷的出现。

图6 概率缺陷参数分布图

5 结论

(1)座体铸造工艺方案采用开放式底注式浇注系统,直浇道、横浇道及内浇道断面比例合理,确保了充型平稳,补缩能力强。

(2)工艺方案经过数值仿真后,补缩通道保持畅通,补缩功能得到改善。

(3)概率参数缺陷分布情况表明,铸件未出现缩松、缩孔缺陷,可以满足生产及实际使用要求。