一种大型吊钩式抛丸机的设计与应用

2021-10-02孙本芹袁存波

王 伟,孙本芹,袁存波

(山东开泰抛丸机械股份有限公司,山东滨州 256217)

吊钩式抛丸机是以单个吊钩为工件的运载工具,每台设备一般设1~3 个吊钩,每次一个钩件在清理室内清理,其余钩件在室外装、卸料,间歇作业[1]。通过抛丸清理可清除工件表面残砂、氧化皮等附着物,提高工件的表面质量,增加工件与涂层之间的附着力,提高工件的适用寿命。传统的吊钩式抛丸机主要适用于大批量小件的表面清理,针对大吨位、大体积的工件,则需要采用喷砂房或者台车式抛丸机进行清理。喷砂房与台车式抛丸机的运载工具都是台车,工件与台车接触面都无法进行清理,因此,在清理过程中需对工件进行翻个后再进行清理,从而降低了清理效率,增加了操作工人的劳动强度。为解决此问题,我公司开发设计了一种大型吊钩式抛丸机,可实现对大吨位、大体积工件进行自动抛丸清理,不仅避免了在工件翻个过程中存在的各种不安全因素,而且提高了清理效率,降低了操作工人的劳动强度。

1 主要技术规格

清理范围:ø3000mm×3800mm;

工件重量:32000kg;

行车型号:LH32t-4.6m;

抛丸室尺寸:(L ×W ×H)5200mm ×4000mm×6000mm;

抛丸器型号:Q180KT;

抛丸器数量:6;

抛丸器功率:22kW;

单个抛丸器抛丸量:330kg/min;

循环量:130t/h;

除尘风量:32000m3/h;

粉尘排放:10mg/m3;

设备总功率:230kW。

2 大型吊钩式抛丸机的组成及结构特点

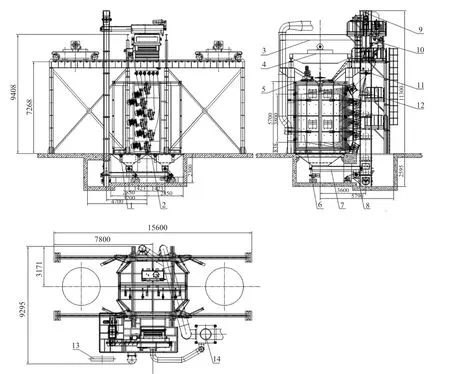

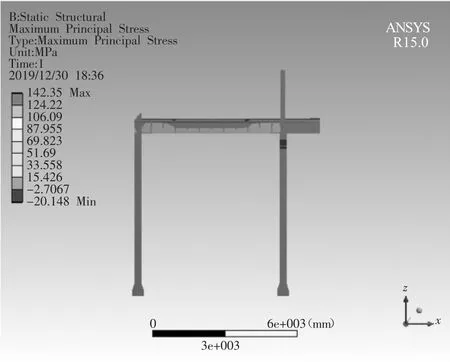

大型吊钩式抛丸机主要由抛丸室、抛丸器总成、螺旋输送器、斗式提升机、磁选分离器、供丸闸门、辅助系统、工件承载系统、吊钩系统、自转系统、电气控制系统等部分组成(图1)。

图1 大型吊钩式抛丸机

2.1 抛丸室

抛丸室是对工件进行抛丸清理的密闭操作空间,由钢板与型材焊接而成。钢板内衬高耐磨护板,用于抛丸清理时对室体的防护。抛丸室设有抽风口,抽风口位置的设计遵循上送风下抽风的原则,保证抛丸室内气流的走向与灰尘的走向一致,从而提高了除尘效果。

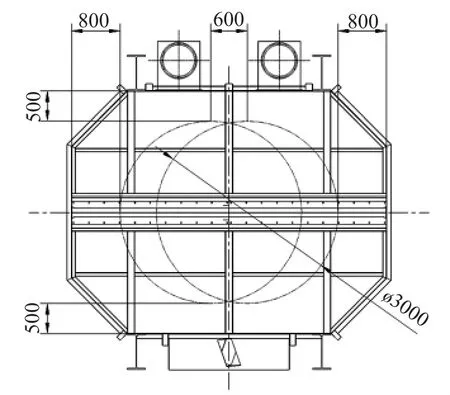

设备的最大清理范围为ø3000mm,为避免工件与抛丸室侧壁相撞,抛丸室在宽度方向与工件之间单边预留约500mm 左右的间隙。为避免在清理扁平件时工件表面有明显的阴阳面出现,本设备设有2 点位置抛丸,两点之间的距离为600mm。工件在抛丸室内进行移动时,工件由于惯性会存在晃动现象,为避免工件与抛丸室体碰撞,抛丸室在长度方向与工件之间单边预留约800mm 左右的间隙(图2)。

图2 抛丸室结构图

抛丸室底部设有漏斗格栅,格栅上部铺设耐磨网孔板,可在实现对底部漏斗防护的同时对丸料进行初次过滤,避免大颗粒进入弹丸循环系统。本设备漏斗采用双漏斗结构,大大减小了地坑的深度,从而节省了基础的制作成本。

2.2 抛丸器总成

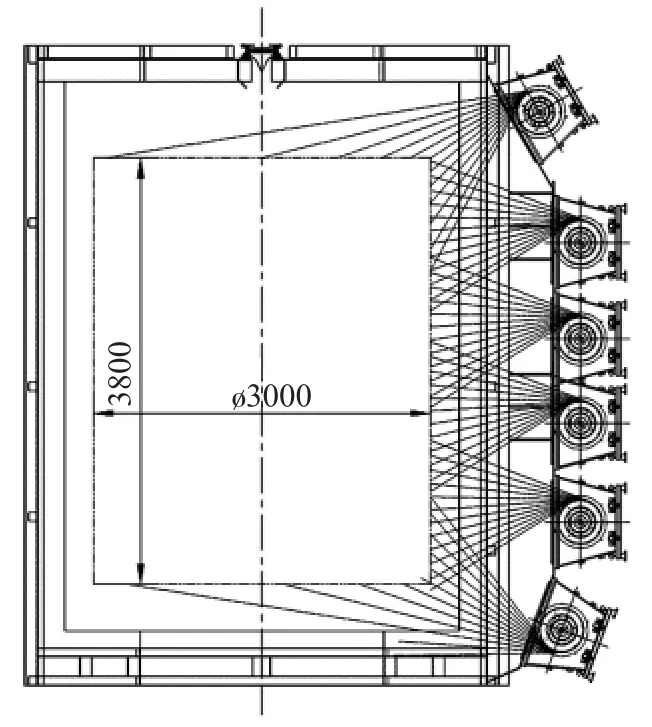

抛丸器是抛丸机的核心部件,抛丸器布置的数量及位置是否合理直接关系到工件的清理效果的好坏。此设备在设计时根据客户工件的形状及尺寸对抛丸器的数量及位置进行了模拟,保证了抛丸器抛射带对工件外表面的全覆盖,最终确定配置6 台抛丸器(图3)。

图3 抛射带覆盖图

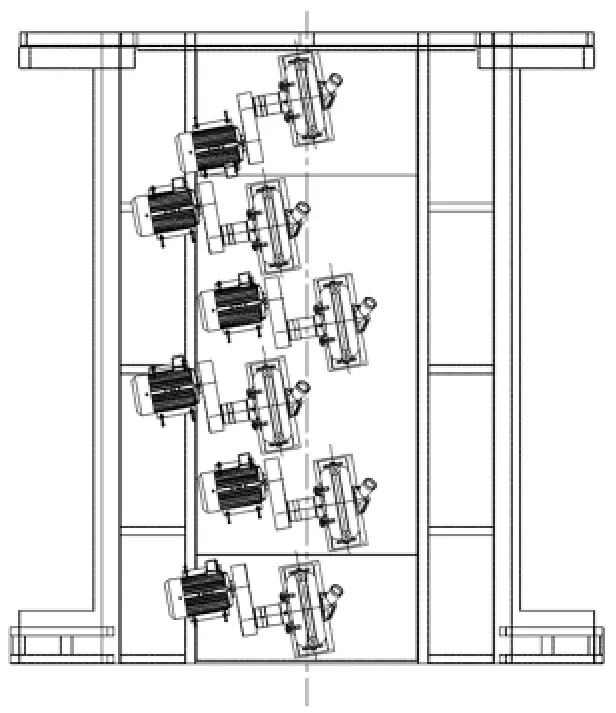

为解决扁平件在清理时表面存在的明显的阴阳面问题,本设备在抛丸器布置上做了独特的设计,所有抛丸器的布置摈弃了传统式吊钩式抛丸机垂直式布置的方式,采用了倾斜布置(图4),通过将抛射带倾斜一定角度,延长了抛射带与工件之间的接触时间,从而在一定程度上解决了因为工件自转时外圆线速度快从而造成窄面与抛射带接触时间过短进而清理效果不佳的问题。

图4 抛丸器布置方式

抛丸器的数量确定好后需再根据客户需求的清理效率核算所需的抛丸器功率,抛丸电机功率的高低直接决定了清理效率的高低。由于工件结构简单,无复杂内腔,最大清理范围的表面积大于工件实际表面积,则以工件的清理范围表面积进行计算:

工件的表面积大约为50m2。

按照工件每平米所需弹丸量300kg,弹丸利用率约70%计算,所需的总抛丸量为:

客户所需抛丸时间为12min,则每个抛丸器的抛丸量为:

抛丸率取15kg/(min·kW),单个抛丸的电机功率为:

由此可得单个抛丸器的功率为22kW。

单个抛丸器的功率确定后可对整个弹丸循环系统的弹丸循环量进行计算:

由于清理的工件是铸件,工件表面存在少量的型砂,工件清理过程中此部分型砂会混入弹丸循环系统当中,增加弹丸循环量,因此整个弹丸循环系统的循环量需预留10%的余量,则弹丸循环系统实际设计弹丸循环量为:

本机归整后设定弹丸循环量为130t/h。

2.3 螺旋输送器

螺旋输送器用于丸料的水平输送,抛丸室底部漏斗将丸料收集并集中后汇集到螺旋输送器内,并由螺旋输送器将丸料输送至提升机内,实现丸料的连续输送。为提高螺旋输送器的使用寿命,在螺旋输送器前进方向的前端设计有一段反向螺旋,从根本上杜绝了丸料在端板处的堆积,从而更好地保护轴承不会因进砂而损坏,最大限度的延长了轴承的使用寿命,减少了设备的维护成本。

2.4 提升机

提升机用来实现丸料的垂直输送,由摆线针轮减速机、上下滚筒、输送胶带、料斗和涨紧装置等组成。提升机的下端进料口与螺旋输送器相连,上端出料口与分离器相连。提升机靠离心重力方式落料,工作时,固定在输送带上的料斗将底部的丸料刮起,并将丸料送至顶部,然后以离心重力方式,将弹丸落至分离器的螺旋内。提升轮采用腰鼓型滚筒,中间略突起,这样既提高了提升胶带与带轮间的摩擦力,避免了老式光皮带轮的打滑现象,又降低了提升皮带的预紧力,延长了使用寿命,并且能够防止弹丸卡在下部皮带轮与皮带之间令皮带跑偏的现象。提升机减速机带着制动功能,可避免因突然断电等原因造成的皮带逆转而导致提升机下部堵塞问题。

2.5 分离器

本设备采用先进的筛选+二级磁选+风选分离器结构,通过此分离器的处理能够将丸料与大块颗粒、型砂、粉尘等有效的分离开,只让合格的丸料进入抛丸器,从而保证清理效果并提高抛丸器的使用寿命。

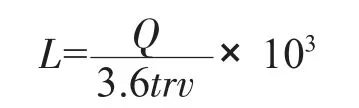

磁选滚筒是此分离器的主要部件,磁选滚筒的长度取决于分离量的多少,磁选滚筒与分离量的关系为[2]:

式中,L 为磁选滚筒的长度(mm);Q 为滚筒的分离量(t/h);r 为丸料的堆积密度(t/m3);v 为丸料移动的速度(m/s),一般取0.7~1.3m/s;t 为丸料层厚度(mm),一般取5mm 左右。

本设备分离器所需实现的分离量为130t/h,丸料的堆积密度4.3t/m3,丸料的输送速度取1m/s,由此可计算出磁选滚筒的长度L:

磁选滚筒的长度可取1700mm。

2.6 密封门

本设备室体采用通过式结构,前、后各设有一套气动密封门,传统抛丸机大门采用平板式结构,大门开启后占用的空间较大,造成客户厂房的浪费。本设备将抛丸室设计成菱形结构,密封门体设计成“L”型结构(图5),此结构在大门开启后减小了设备的占用空间,为客户节省了厂房空间。密封门门体上设有进风口,为室体提供补风,保证室体内部风的流动,提高除尘效果。

图5 密封门结构

由于门体与抛丸室壳体都是采用折边结构,因此在制作过程中需保证两者的角度一致,这样才能保证房体的密封效果。因此在设备的制作过程中,设计了一种角度限定工装,使用此工装可对制作角度进行限定,保证门体及室体的角度一致,从而保证了门体的密封效果。

2.7 吊钩系统

工件的最大重量为32t,由于工件的重量较重,因此此设备的吊钩系统采用行车式结构。行车有相关的行业标准,但是由于工作环境的不同需在进行型号选择时特别注意以下几点:

(1)运行速度的选择:由于行车的行程较短并且工件在抛丸室内存在两点清理的工作状态,因此对行车的定位及停止时工件的摆动量有一定的要求,因此常规选取行车的运行速度为10m/min。

(2)跨度的选择:抛丸室的宽度及立柱的型号决定着行车的跨度,在决定行车的跨度时首先要确定好抛丸室的宽度及所需导轨支架立柱的宽度,行车的跨度约等于室体的宽度+单根立柱的宽度。

(3)吊钩起升后定位的要求:对于抛丸机上使用的行车如果客户无特殊要求就将行车的葫芦设为固定式,保证吊钩始终保持在室体的中心线位置,避免定位不准与室体发生干涉。

(4)工作级别的选取:每个客户所使用设备的频率会有所不同,需根据客户设备使用的频率进行选取所使用行车的工作级别,判定原则如下:

1)轻级(A1-A3):很少起升额定载荷,一般起升轻微载荷,多用于电站或其他工作场所安装和检修设备用,或工作不常用的车间和仓库。

2)中级(A4-A5):有时起升额定载荷,一般起升中等载荷,用于工作繁重的车间和车库,如一般的机械加工和一般装配车间使用。

3)重级(A6-A7):如常起升额定载荷,一般起升较重的载荷,用于工作繁重的工作车间和仓库,如长时间频繁吊运载重额较重的物品与冶金车间使用。

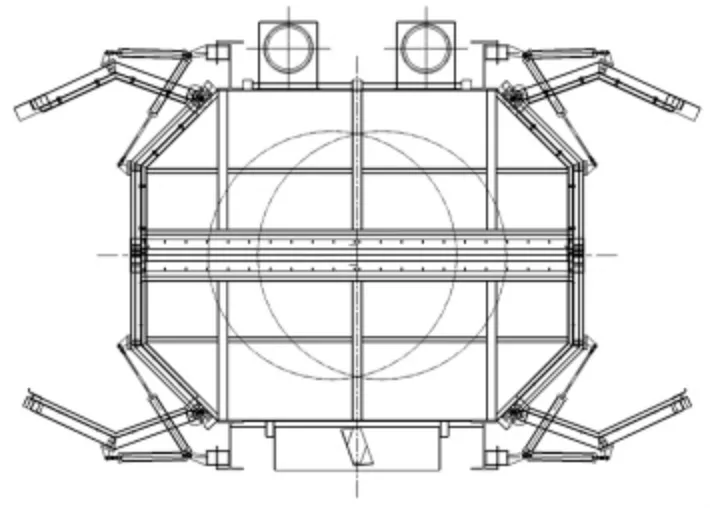

2.8 工件承载系统

为提高设备的清理效率,此设备采用通过式双吊钩结构(图6),配备两套吊钩系统,当其中一套处于抛丸清理状态时,另一台可进行上、下件操作,较传统结构抛丸机节省了大量的辅助时间,提高了清理量。

图6 工件承载系统结构

2.8.1 结构载荷校核

作用在设备上的载荷一般分为三类:基本载荷、附加载荷和特殊载荷。基本载荷指始终和经常作用在机架结构上的载荷,包括自重力及设备运行时产生的动载荷。一般计算中,计算载荷为基本载荷与动力系数的乘积。对于起重机来说,还有起升重物重力,当重物突然离地起升或下降制动时,将产生动载荷作用,则应考虑动力系数1~2[3]。

最大工件重力为32t,行车的重力约10t,取动力系数为1.5,则载荷为:

行车由4 个车轮支撑,因此每个车轮的载荷为157.5kN。

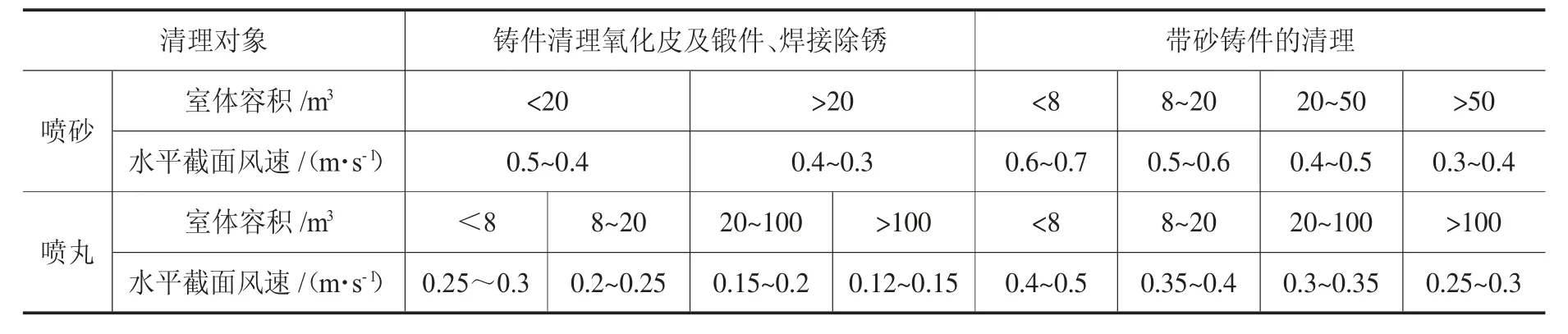

通过初步核算选定立柱选用HM 中翼缘(H型钢)588×300×12×20,横梁选用HM 中翼缘(H型钢)488×300×11×18 型材,现对行车所在两种极限位置状态的导轨支架受力状态借助ANSYS软件进行受力分析,分析其最大挠度及最大应力是否在允许范围之内。

本结构立柱之间的间距为6020mm,则挠度容许值为:6020/600≈10mm。

通过查询材料的许用应力表格可得,Q235 的许用应力为160MPa。

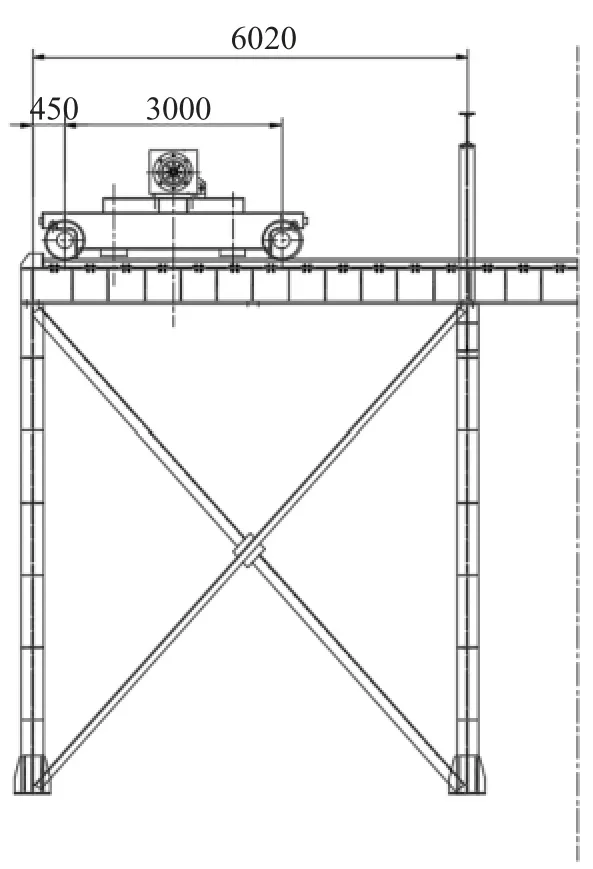

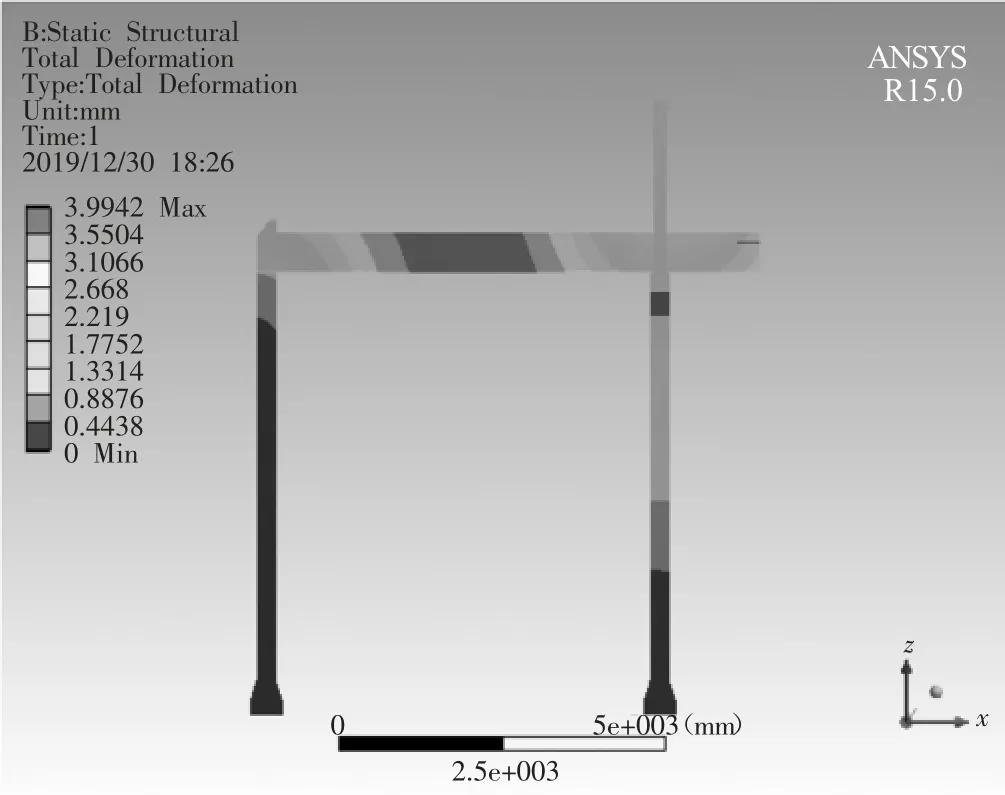

(1)当行车位于导轨支架最外部时,此时端板立柱受力最大(图7)。经过分析可得最大变形量为4mm(图8),最大应力为130MPa(图9)。

图7 位置状态1

图8 最大变形量

图9 最大应力值

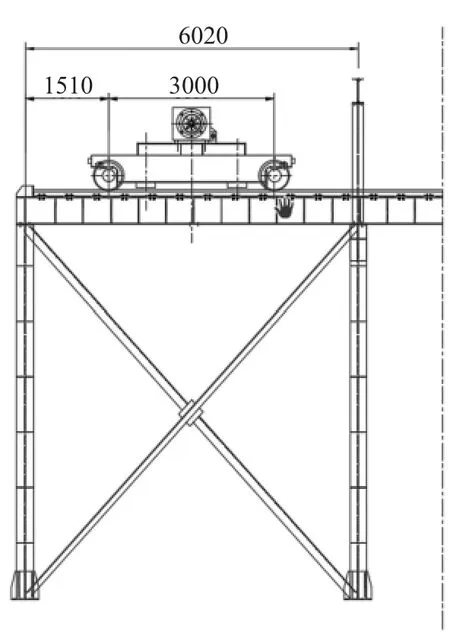

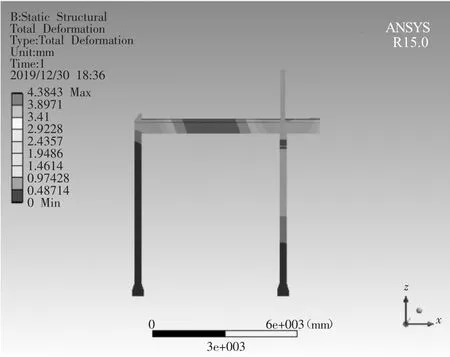

(2)当行车位于跨中位置时,此时横梁受力最大(图10)。经过分析可得最大变形量为4.4mm(图11),最大应力为143MPa(图12)。

图10 位置状态2

图11 最大变形量

图12 最大应力

通过以上两种状态分析可得,最大应力与最大变形量都出现在横梁的跨中位置,且变形量与最大应力都小于许用值,因此可得此结构完全满足32t 的载重需求。

2.9 除尘系统

由于所清理的产品为铸铁件,灰尘量较多并且所要求的粉尘排放为10mg/m3,因此本机采用三级除尘,除尘器采用脉冲布袋除尘器。粉尘首先经沉降箱进行第一次粗除尘,将较大颗粒予以沉降,避免细碎弹丸在管道内沉积,降低除尘效果,再经旋风除尘器将大部分颗粒灰尘给予过滤,减轻脉冲布袋除尘器的负担,提高其除尘效率,延长其使用寿命,最后通过脉冲布袋除尘器进行精过滤,达到国家排放标准,通过烟囱进行高空排放。

整个抛丸机所需的风量包含分离器风选所需风量及抛丸室除尘所需风量。

2.9.1 分离器所需风量计算公式

式中,Q分为分离器所需风量(m3/h);L 为风选区的长度(m);H 为风选区的高度(m);V 为风选区的风速(m/s),一般取4~5m/s。

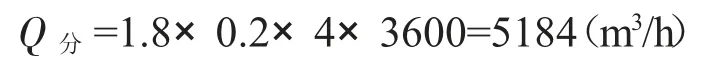

本设备分离器长度为1800mm,高度为200mm,分离区风速按照4m/s 计算,可得分离器所需风量为Q分:

2.9.2 抛丸室所需风量计算公式

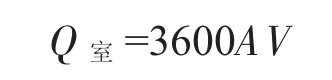

式中,Q室为抛丸室所需的风量(m3/h);A 为室体水平截面积(m2);V 为室体水平截面风速(m/s),可按照表1 进行选取。

表1 不同情况的截面风速

本设备的抛丸室尺寸(L×W×H)为5200 mm×4000 mm×6000mm,容积是124.8m3,本设备用于带砂铸件的清理,客户所使用的磨料是钢丸与钢砂配比使用,因此可选定室体的截面风速采用0.3m/s,由此可得抛丸室所需风量Q室:

设备所需的分量为:

由于管路系统存在一定的风量损失,因此实际通风机的风量为:

式中,Q总为通风机的风量(m3/h);Q 为设备总的通风量(m3/h)。

风机所选风量为:

最终所选风量为:32000m3/h

3 结束语

(1)此大型吊钩式抛丸机避免了喷砂房与台车式抛丸机因工件翻个造成的清理效率低下问题,提高了清理效率。

(2)此大型吊钩式抛丸机避免了喷砂房与台车式抛丸机因工件翻个造成操作工人劳动强度大且存在安全隐患的问题。

(3)此大型吊钩式抛丸机减少了设备的占地面积,为客户提高了厂房的利用率。

(4)此大型吊钩式抛丸机已在多家用户使用,技术性能稳定,设备故障率低,使用可靠,能够满足用户对大型工件表面的清理需求。