塔机顶升工况危险因素分析及对策研究

2021-09-30王进峰韩吉超仉健康

王进峰,韩吉超,洪 郴,仉健康

(山东丰汇设备技术有限公司,山东 济南 250200)

随着施工的需要,塔机日趋向着高耸化方向发展,塔机的顶升是通过顶升套架、标准节引入轨道及小车、液压顶升装置等一系列设备来实现的,是塔机作业中非常危险的工况之一,顶升过程中存在着很多危险因素,如果不重视,或没采取有效的预防方案和措施,可能会引起严重的安全事故。针对上述问题,本文分析了自升式塔机顶升工况时存在的各种危险因素,并给出了相应的对策,以确保塔机顶升工况的作业安全。

1 顶升工况危险因素分析

1.1 顶升油缸不同步

小型建筑塔机的顶升一般是由单个顶升油缸连接顶升横梁进行顶升作业,但随着塔机额定起重量的不断增加,塔机上部自重也越来越大,在顶升机构设计时往往设计成双油缸的布置形式。由于塔机上部电机和卷扬机等机构件、司机室和电气柜等电器件的布置形式,往往造成塔机上部有一侧偏重,顶升时左右两侧油缸的顶升承载力不一样,由于液压油缸产生的推力是由负载决定的,加之顶升油缸的油路长度及布置等问题,而导致2 个油缸的不同步,会造成套架辊轮单侧受力增大,磨损塔身标准节,可能会造成卡滞,上部偏斜失重,严重时影响结构安全。

1.2 顶升工况时旋转机构误动作

对于采用变幅小车机构的平臂式塔机,由于平衡重安装后导致塔身后倾,顶升时需要操作人员操纵起升和变幅机构将标准节挂入引入梁位置,然后起吊合适的载荷再操纵变幅机构,将变幅小车行走至吊臂的计算位置,以达到吊臂和平衡臂的前后平衡,有时为了达到理想的平衡状态,需要反复运行变幅机构。而在此时标准节还未与承座正式连接到位,若操作人员操作不当,使旋转机构动作,会导致塔机上部分旋转,可能使顶升横梁从顶升耳板内脱出,造成塔机上部结构坠落,会造成重大人员伤亡和机械事故。

1.3 顶升横梁与标准节顶升耳板接触不到位

由于大型塔机顶升横梁重量很重,顶升横梁向标准节上顶升耳板方向的运动大多是通过小型电动液压推杆的方式来实现的。操作人员在顶升液压站操作位置一般通过肉眼观察顶升横梁的到位状态,有时候因结构件阻碍视线或视觉偏差,可能会引起误判,此时可能顶升横梁与标准节耳板接触还不到位,或者接触到耳板的边缘凸起位置,此时若顶升作业,可能造成顶升横梁从耳板上滑离出去;若油缸顶升到一定位置后顶升横梁突然从耳板滑落,也会造成塔机上部突然坠落,造成重大安全事故的发生。

2 相关危险因素的对策研究

2.1 顶升油路增加节流阀,油缸增加检测装置

为了确保2 个顶升油缸的同步性,制定以下2 种方案。

1)在油路中使用节流阀或者调速阀,手动控制,以调整两油缸的同步性。

2)由于方案一也是通过肉眼观察同步性,手动操作,且有视觉上的误差,同步的精度也不够。为达到更好的同步效果,在方案一的基础上,设计油缸及顶升电气控制系统时,可以在2 个油缸的活塞杆上各装设一个拉伸式位移传感器,使之形成闭环控制系统,通过2 个传感器测得2 个油缸的实际行程反馈给顶升电液控制系统,系统比较2 个油缸的伸长量,经过计算,进行自动调整2 个油缸油路上的节流阀,从而做到2 个油缸的完全同步,提高了同步精度,从而确保了顶升工况的安全。

2.2 控制系统设置旋转锁定功能

2.2.1 互锁功能设置方案

在塔机的三大机构电控系统和顶升电控系统设计时,将顶升机构的电源与塔机三大机构供电的电源设置互锁切换,在联动台上设置“顶升电源/正常电源”切换开关。

除此之外,由于平臂式塔机顶升找平需要操作三大机构中的起升机构和变幅,为确保安全,在电控系统设计时,还需要将起升、变幅两机构与旋转机构再设置一个互锁,在联动台上增设“顶升工况/旋转正常”转换开关。

2.2.2 操作台面板及工作原理

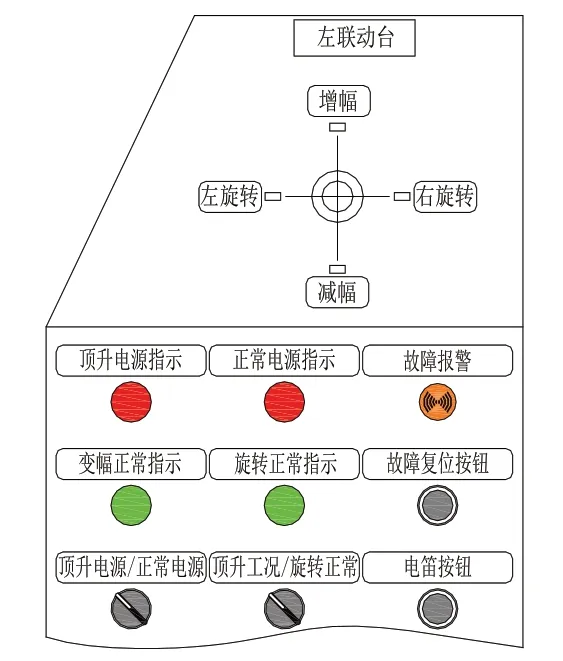

图1 是操作台面板布置示意图,下面结合操作台面板布置,介绍旋转锁定的工作原理。

图1 操作台面板布置示意图

当塔机准备顶升作业时,将“顶升电源/正常电源”开关拨至“顶升电源”位置,仅顶升系统送电。再将“顶升工况/旋转正常”开关拨至“顶升工况”位置,此时只允许起升机构和变幅机构动作,即使人为操作旋转机构手柄,旋转机构也不会工作。待顶升工作全部结束后,再将2 个开关分别拨至“正常电源”和“旋转正常”位置,整机的三大机构方可正常运行。设置双重锁定保护,从而确保了塔机顶升过程中的安全。

2.3 顶升横梁和顶升耳板位置增加检测装置

2.3.1 检测传感器安装方案

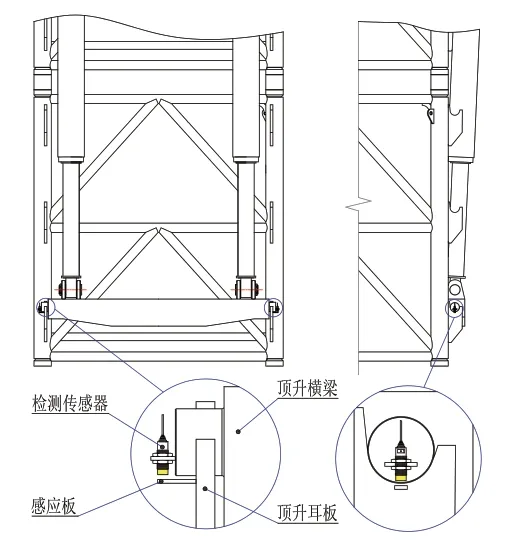

考虑顶升横梁与标准节顶升耳板接触不到位即开始顶升的危险情况,在顶升结构设计时,在顶升横梁两端各安装一个检测传感器,在标准节顶升耳板适当位置焊接两个感应板,并调整好检测传感器的位置,检测传感器装置安装示意图如图2 所示。

图2 检测传感器装置安装示意图

2.3.2 顶升检测传感器控制原理

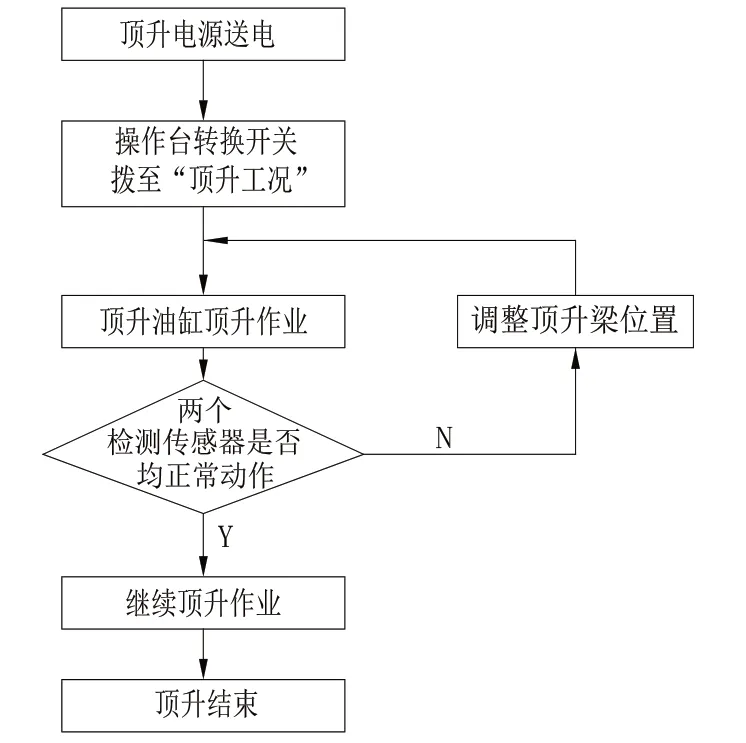

图3 为该顶升控制系统检测控制流程图,顶升工作时,先启动小型电动液压推杆将顶升横梁水平朝向塔身标准节方向移动,当顶升横梁两端均完全移动到标准节顶升耳板垂直上方位置后,启动顶升油缸,油缸带动横梁向耳板靠近,待顶升油缸伸长到合适位置后,安装在顶升横梁两端的传感器动作,将反馈信号反馈给控制系统,系统判断正确后,可继续操纵顶升油缸进行顶升作业,若检测的2 个传感器有一个不动作,则系统判断横梁没有与耳板可靠接触,此时系统不允许顶升作业,从而确保了顶升过程的可靠性。

图3 顶升控制系统检测控制流程图

3 结语

本文所提及的塔机顶升工况危险因素及相应的对策,同样适用于该类型塔机的降塔工况。文中所列顶升工况的危险因素及相应对策,比如在结构设计中增加防止顶升过程中顶升横梁从标准节顶升耳板中脱落的防脱装置;在电气系统设计时设置超出规范要求的风速进行顶升作业的限制性互锁保护装置;在顶升套架、顶升耳板、套架辊轮等承受较大力的结构件上装设应力检测传感器等,均能实时监视塔机顶升作业时重要结构部件的受力情况并适时做出响应,从而有效保证塔机整个顶升工况作业的安全,减少塔机安拆事故的发生。