MEMS电子罗盘三维补偿线圈参数优化设计

2021-09-29宁治文

宁治文,傅 军,常 扬

(海军工程大学电气工程学院,湖北 武汉 430033)

MEMS电子罗盘因其具有体积小,成本低等优点,在多传感器信息融合领域有着广阔的应用前景[1]。MEMS电子罗盘主要通过内置三轴磁力计测量地磁分量来解算航向角。除去自身制造安装等方面的误差,在实际导航过程中,三轴磁力计更易受到载体干扰磁场的影响,降低电子罗盘的航向解算精度;强磁干扰严重时甚至超出磁力计量程范围导致其故障失效,进而影响导航系统的整体性能。因此,为提高MEMS电子罗盘的航向解算精度,改善组合系统的导航定位性能,必须对外部干扰磁场进行有效补偿。

磁传感器误差补偿方法主要分硬补偿和软补偿两种[2]。软补偿即通过对磁干扰信息进行数学建模,完成磁力计的校正以及载体硬磁、软磁干扰的综合补偿。通过各种误差建模方法,如椭圆/椭球拟合法进行误差建模,结合最小二乘法进行参数估计,补偿效果良好,但软补偿对建模的精准度要求较高。

硬补偿即通过外加硬件电路,由通电线圈产生补偿磁场以抵消干扰磁场。与软补偿相比,硬补偿方法不需要进行复杂的数学建模,简单有效。文献[3]利用环形线圈实现船舶的快速和高质量退磁。文献[4]分析了线圈位置变化对磁场精度的影响。文献[5]通过高精度电流源控制Helmholtz线圈,用于抵消低频干扰磁场。线圈是补偿磁场的发生部件,设计过程中应当使其既满足磁感应强度的需求,又要有合适的大小,节约制作成本,因此需要通过有限元分析[6]结合相关优化算法对线圈的位置,半径等参数进行优化。文献[7]分析了方形Helmholtz线圈结构特点,通过参数匹配设计了线圈的结构参数;进一步地,文献[8]分析了方形Helmholtz线圈的磁场均匀性,导出了磁场均匀性与线圈结构尺寸的关系式。文献[9]结合改进遗传算法,利用COMSOL有限元仿真,实现了线圈的结构优化。文献[10]通过有限元分析,结合相关优化算法实现了线圈优化。电磁补偿线圈参数的优化设计对有效降低线圈成本,提高磁场补偿精度具有重要意义。

本文从实际应用出发,选取三组互相正交的圆形Helmholtz线圈作为磁场补偿线圈,分别从X,Y,Z三个方向对干扰磁场进行补偿。三维正交线圈可有效避免不同线圈组之间的相互影响。在综合分析了Helmholtz线圈的性能特点的基础上,将线圈半径,线圈厚度与线圈高度作为待优化结构参数。将线圈消耗功率与线圈匝数作为目标函数,通过正交设计方法[11]确定优化初值,选取NSGA-Ⅱ算法和多目标粒子群算法(Multi-Objective Particle Swarm Optimization,MOPSO)进行优化计算。通过仿真对比两种算法,选取线圈最优参数值。

1 线圈建模与算法优化

由于圆形Helmholtz线圈绕制简单,制作成本较低,且MEMS电子罗盘自身体积很小,不需要将补偿线圈尺寸设计得过大,圆形线圈可满足补偿磁场的均匀度需求。因此本文选择圆形Helmholtz线圈作为补偿磁场的发生装置。

1.1 干扰磁场

磁传感器自身的安装误差与制造误差对磁力计的影响较小,便于补偿。通过对称旋转或正交旋转可实现有效的误差校正[12]。当MEMS电子罗盘用于载体导航时,MEMS电子罗盘的主要误差是载体强磁干扰误差,忽略涡流干扰时,主要可分为硬铁干扰与软铁干扰。

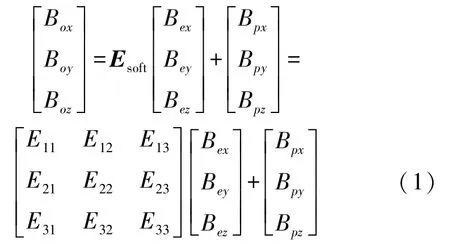

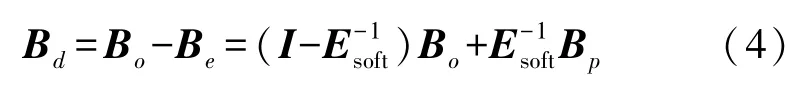

在钢制载体的近表面,即使经过消磁处理后,硬铁干扰仍有103nT量级[13]。硬铁干扰主要由导航载体上铁磁性物质的剩磁产生,不管有无外加磁场,剩磁也不会消失,因此可将硬铁干扰视为匀强磁场,补偿也相对简单。软铁干扰即是环境磁场与软磁材料相互作用而产生的感应磁场,该干扰磁场不仅与软磁材料自身特性相关,同时与环境磁场的大小与方向有关。可见在载体坐标系下,软铁干扰磁场将随着载体姿态的变化而变化。假设硬铁干扰为Bp,软铁干扰矩阵Esoft,真实量测磁场为Be,磁传感器输出为Bo,则可将三轴磁传感器载体干扰磁场模型写成如下的矩阵形式:

即:

由此可解出干扰磁场Bd的关系式为:

式中:I表示与软铁干扰矩阵Esoft阶数相同的单位矩阵。

1.2 线圈补偿方案

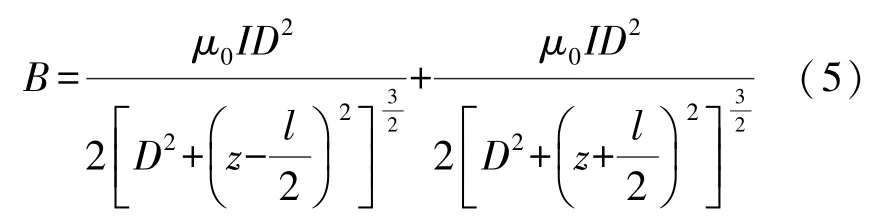

根据毕奥-萨法尔[14]定律,结合叠加原理,空间中单匝Helmholtz线圈轴向某一点A处的磁感应强度表达式可写为:

式中:真空磁导率μ0=4π×10-7H/m,l代表两个线圈之间的距离,z表示A点与两线圈中间点的距离,D表示线圈半径。

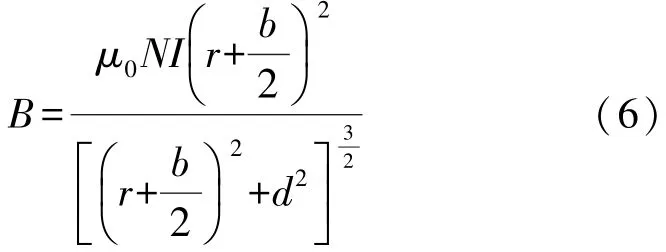

在实际应用中,单一线圈无法满足磁场补偿的均匀度,且在线圈绕制过程中由于线径大小的影响,线圈的长度与厚度都不可忽略,因此选取线圈模型为圆柱形,如图1所示。

蓄能器Pacc和发动机泵P1的功率,通过使用功率分流因子概念从P2的预计功率确定.这个概念被选择作为模型的控制输入变量,并且可以在μ∈(-∞,1]范围内变化,则

图1 三轴补偿线圈网格图

用积分法求得单轴(x,y,z)圆柱形亥姆霍兹线圈中心的磁感应强度:

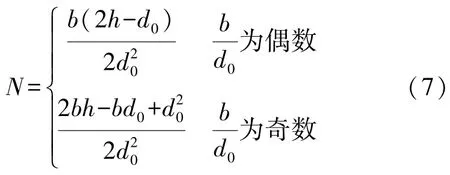

式中:设圆柱形线圈的半径为r,厚度为b,高度为h,2d=0.5(2r+b),d表示一对圆柱形Helmholtz线圈的最佳间距;N表示线圈匝数,若设底层绕线匝数N1=h/d0,绕线层数K=b/d0,选取线径d0=1 mm的导线,则可将绕线匝数N的表达式进一步写为:

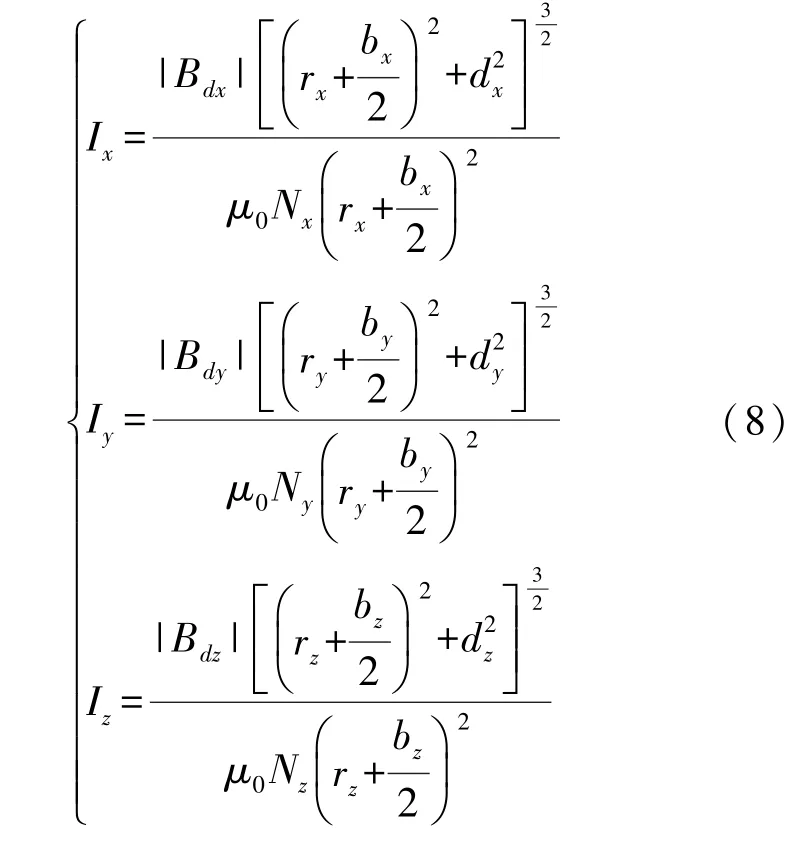

以电流I作为线圈激励,通过控制电流的变化调节补偿磁场的大小。理想情况下,若三维圆柱形Helmholtz线圈产生的补偿磁场恰好能抵消三轴磁传感器的干扰磁场,联立式(4)可得到以下补偿电流关系式:

式中:Bd表示各方向的干扰磁场分量。由式(8)可知,线圈补偿电流不仅与外部干扰磁场有关,也与线圈的半径r,厚度b,高度h直接相关。因此,在降低线圈成本的同时保证磁场补偿精度,需要对线圈各参数进行优化设计。

1.3 多目标优化算法

与单目标优化问题不同,在多目标优化问题中,各目标函数之间可能彼此冲突,由此导致了多目标优化问题存在多个最优解,从而形成一个最优解集[15]。法国经济学家Pareto提出了Pareto最优解集概念:在可行域内,不存在另一个解向量满足所有目标函数值均小于(或最大)最优解所对应的目标函数值[16]。即要求所有目标函数都能取得最小值。

NSGA-II算法是非支配排序遗传算法的改进,该算法引入了快速非支配排序方法,精英策略选择方法和拥挤距离参数[17]。快速非支配排序算法提高了多目标函数值的求解效率;精英策略方法扩大了不同个体在概率计算中的差异性,优先保留较优个体,以此将保留的个体作为新一代种群,直至产生最优解;拥挤距离参数则无需用户自定义任何参数,使各组非支配解在Pareto最优方向的均匀分布趋于多样化。

多目标粒子群算法(MOPSO)同样根据支配关系选择Pareto最优解到非支配解储备集,使种群向最优方向前进[18]。通过引入自适应网格方法,根据拥挤程度选取最优个体,来保证其最优解分布的多样和均匀性。

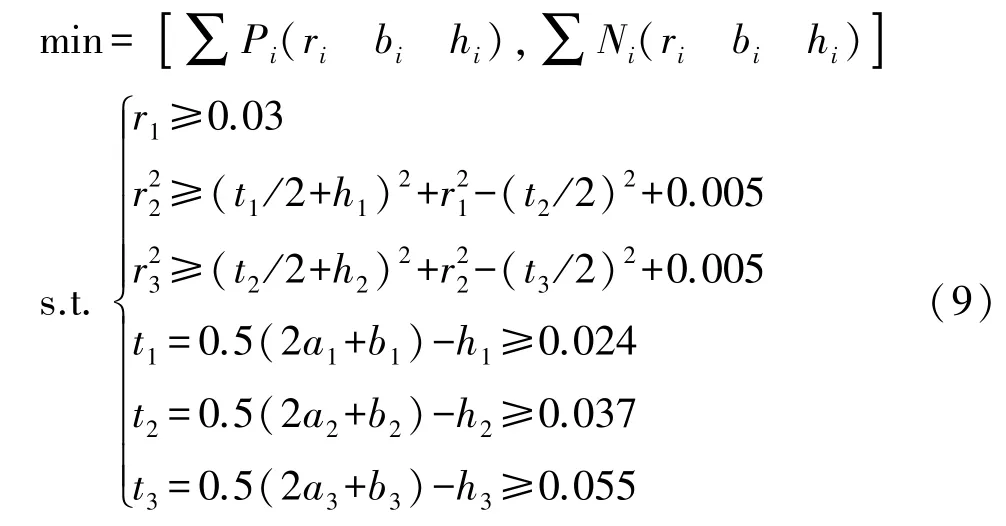

提高磁场的补偿精度,补偿电流的精准控制至关重要。文献[19]提出一种自适应电流控制算法,通过控制线圈的补偿电流实现高精度强磁补偿。因此,本例在定义优化模型时考虑线圈的安装制造与消耗热量。将三轴线圈半径r,线圈厚度b,线圈高度h定为优化变量,选择线圈消耗的总功率与线圈总匝数作为目标函数,优化模型定义如下:

式中:Pi为各个轴向线圈所消耗的功率,约束条件为线圈内部有效容纳空间以及三组线圈正常装配关系,避免线圈在装配时出现相交。t1×t2×t3表示三维线圈内部可容纳空间,本例中该数值的具体大小由MEMS电子罗盘尺寸决定。

2 优化初值选取

2.1 正交试验

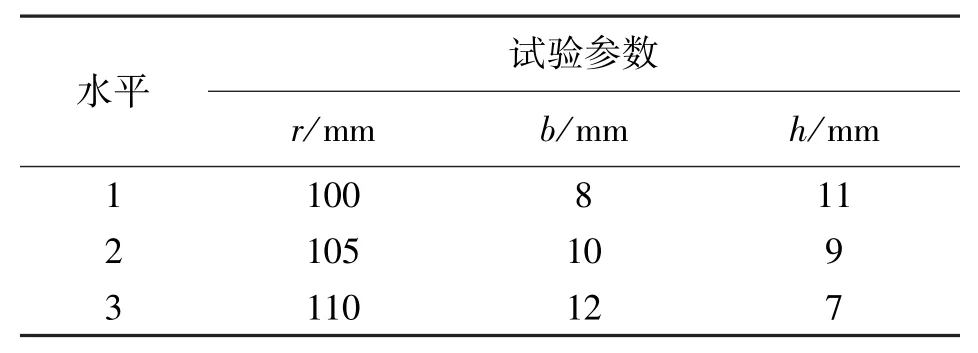

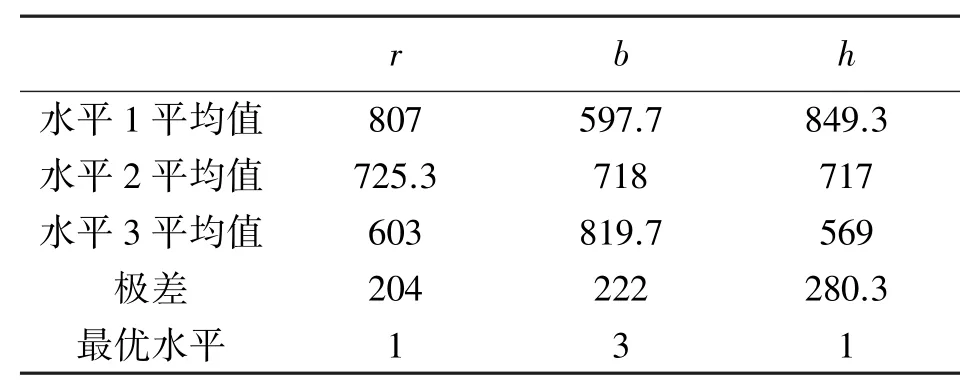

线圈各参数初值的设定很大程度上会影响最终优化结果,本文选用正交试验方法确定各优化参数的初值[20-21]。以线圈半径r,线圈厚度b,线圈高度h作为正交试验的3个因素,同时设定v为空白误差项,选取Helmholtz线圈中心处磁感应强度为考核指标。以x轴线圈为例,设置线圈电流为1 A,3个水平取值如表1所示,根据MEMS电子罗盘实际尺寸设置正交试验参数表L9(34),如表2所示。

表1 正交试验水平值及参数

表2 正交试验仿真计算结果

极差分析结果如表3所示。

表3 极差分析结果

由表3可知,极差的大小顺序为h>b>r,说明线圈参数对中心磁感应强度影响最大的是线圈高度,其次为线圈厚度,影响最小的是线圈半径。选定x轴线圈各参数初值为线圈半径r=100 mm,线圈厚度b=12 mm,线圈高度h=11 mm。

2.2 有限元分析

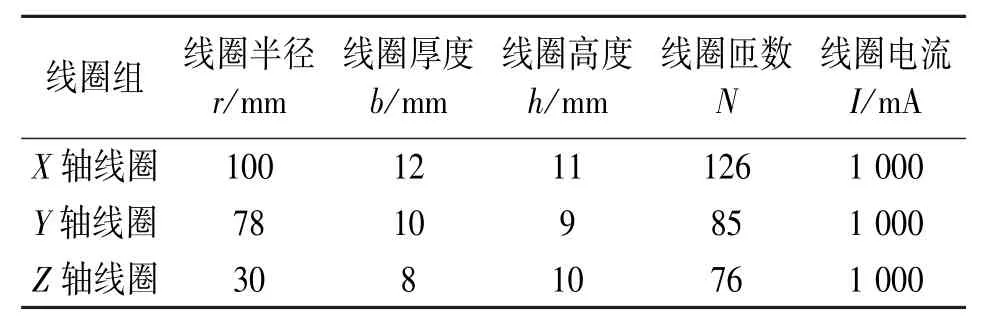

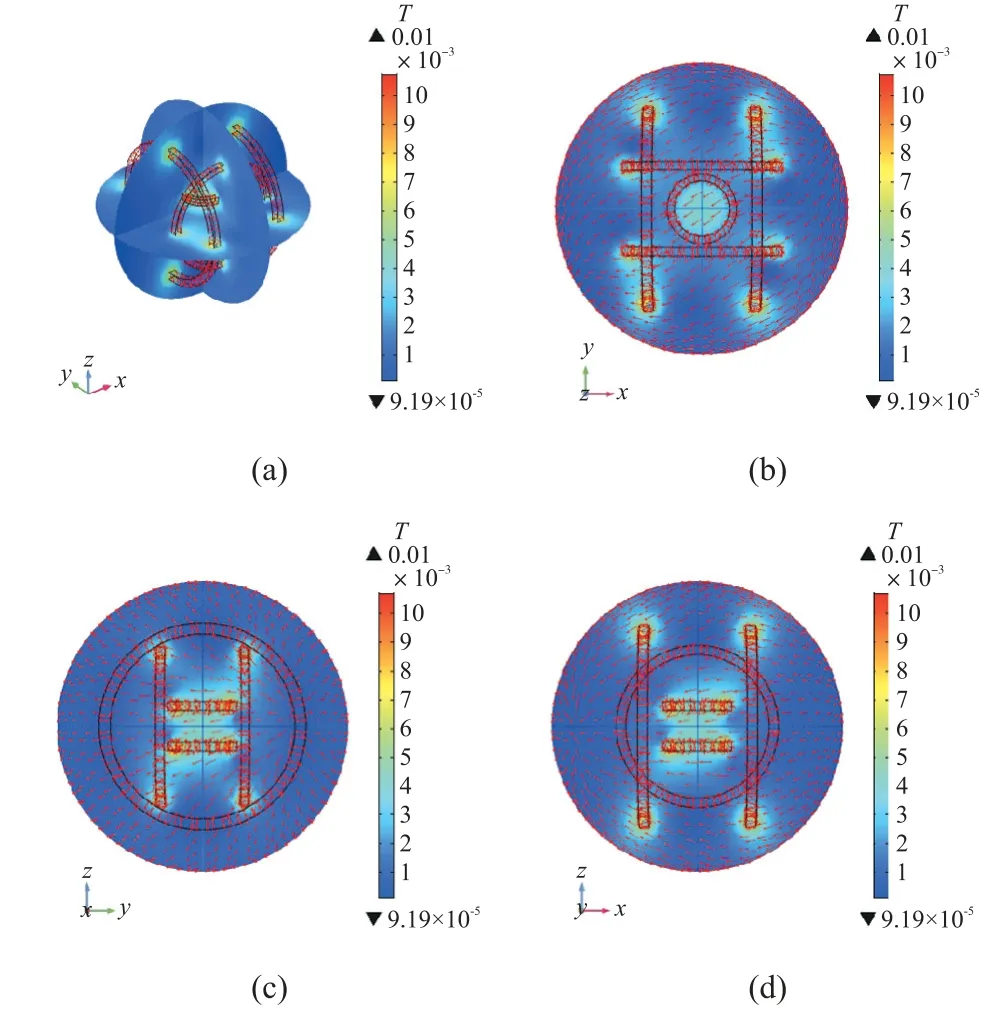

根据上述正交试验方法,完成三维线圈参数的初步设置,并在COMSOL软件环境中进行线圈3D建模。各参数初值如表4所示。

表4 三轴Helmholtz线圈仿真模型参数初值

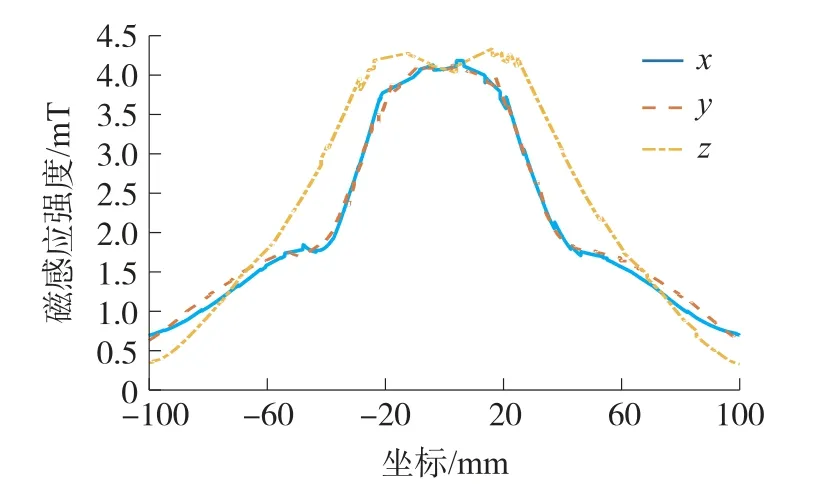

完成线圈建模后进行仿真计算。由于三组线圈由内向外嵌套装配,且每组线圈相互正交,每组线圈所产生的补偿磁场主要作用于该线圈所在轴方向,对其余两坐标轴方向的影响可忽略不计,因此中心处的磁场强度可通过矢量叠加法则进行计算。图2显示三轴中心磁感应强度约为4.1 mT,半径15 mm的球型区域可视为匀强磁场区域。进一步地,分析三维立体以及各平面内的磁感应强度分布,图3(a)显示了三维线圈空间磁场的梯度分布,由图3(b)~图3(d)可知,中心区域颜色均匀统一,且箭头指示方向一致,表示中心区域的磁场大小和方向均不变。

图2 各轴向磁感应强度分布

图3 线圈空间及各平面磁场梯度分布

综合分析以上仿真结果可知,该三维补偿线圈结构能满足MEMS电子罗盘强磁补偿需求。

3 参数优化分析

3.1 算法优化结果

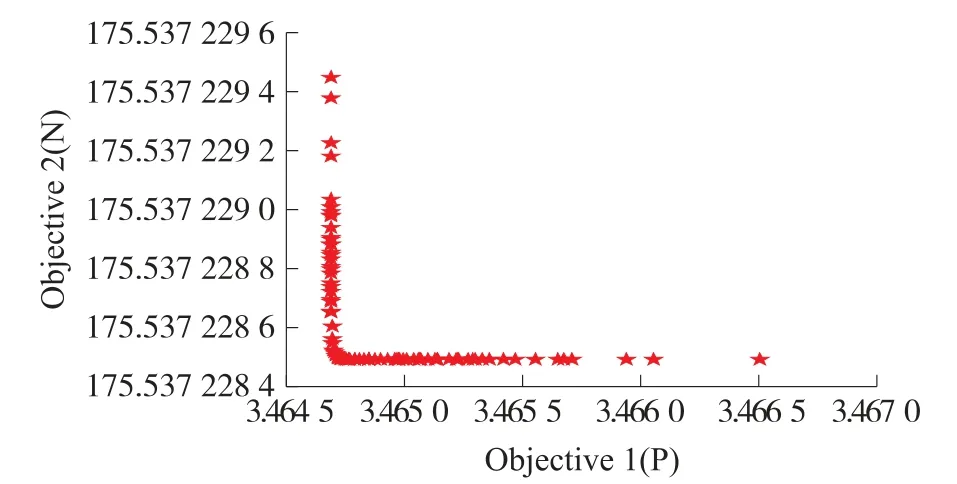

以表4中各参数值作为优化初始值,此时电流大小设置为500 mA。分别利用NSGA-II与MOPSO优化算法对线圈结构参数进行优化。NSGA-II算法参数设置:最大迭代次数500,种群规模300,交叉概率0.8。MOPSO算法参数设置:群体大小300,最大迭代次数500,学习因子2.05。两种优化算法所得到的Pareto最优解分别如图4、图5所示。

图4 NSGA-II算法Pareto最优解

图5 MOPSO算法Pareto最优解

在NSGA-II算法最优解中,线圈消耗功率约为3.46W时,线圈总匝数约为176匝;MOPSO算法最优解中,线圈消耗功率约为3.48 W时,线圈总匝数约为177匝。虽然两种优化算法得到的目标函数最优解大体一致,但在NSGA-II算法中两个目标函数的冲突性较小,这是由于NSGA-II引入了精英策略选择方法,保留了每代支配等级较高的个体。

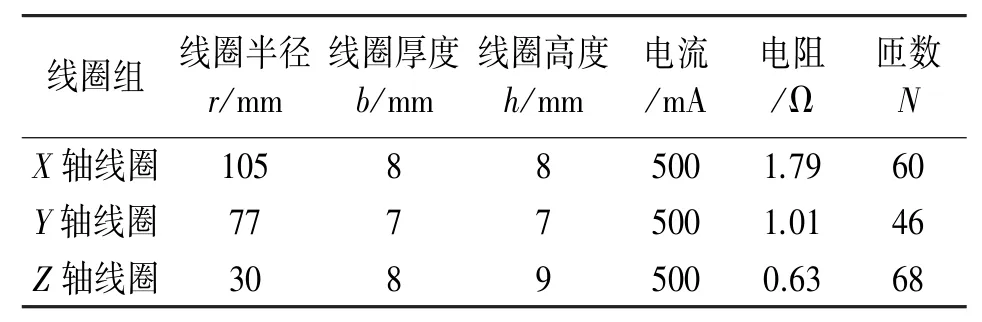

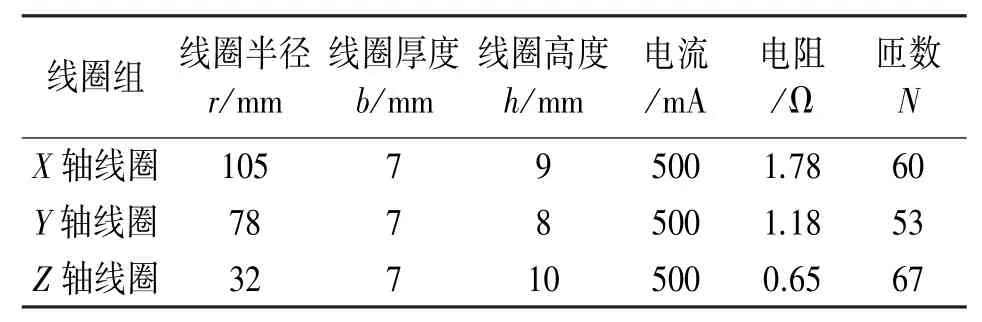

将两种优化算法的Pareto最优解代入线圈模型中计算,可得到三轴补偿线圈的优化解。根据线圈半径r,线圈厚度b,线圈高度h3个参数可解出其余的电学参数,对相关参数进行取整后,结果如表5和表6所示。

表5 三轴Helmholtz线圈优化参数(NSGA-II)

表6 三轴Helmholtz线圈优化参数(MOPSO)

由表5和表6可知,两组优化参数得到的性能指标相似,均满足补偿线圈设计要求。因此,根据两组参数对线圈进行仿真设计,进一步确定线圈的最终参数。

3.2 实际参数确定

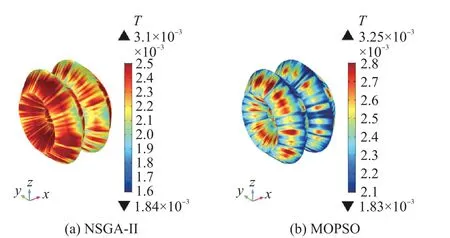

分别以两组数据在COMSOL环境中进行线圈建模,为更好地体现线圈性能,在结果后处理中绘制各组线圈径向截面上的磁感应强度云图。各轴向方向的Helmholtz线圈空间磁场仿真结果如图6~图8所示。

图6 NSGA-II(左)、MOPSO(右)X轴线圈磁感应强度云图

图7 NSGA-II(左)、MOPSO(右)Y轴线圈磁感应强度云图

图8 NSGA-II(左)、MOPSO(右)Z轴线圈磁感应强度云图

分析补偿线圈对应的磁感应强度云图可知,云图中心存在平坦区域,该区域即为匀强磁场区。各线圈在通入相同大小的电流时,两组参数对应的X轴线圈与Z轴线圈的空间磁感应强度分布相似,但MOPSO算法构建的Y轴线圈可产生更强的补偿磁场,拥有更高的补偿效率。

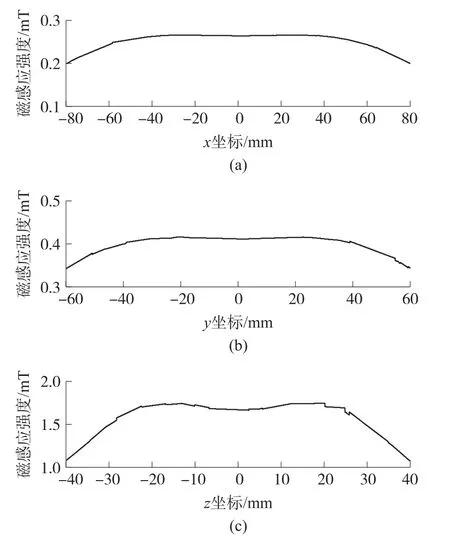

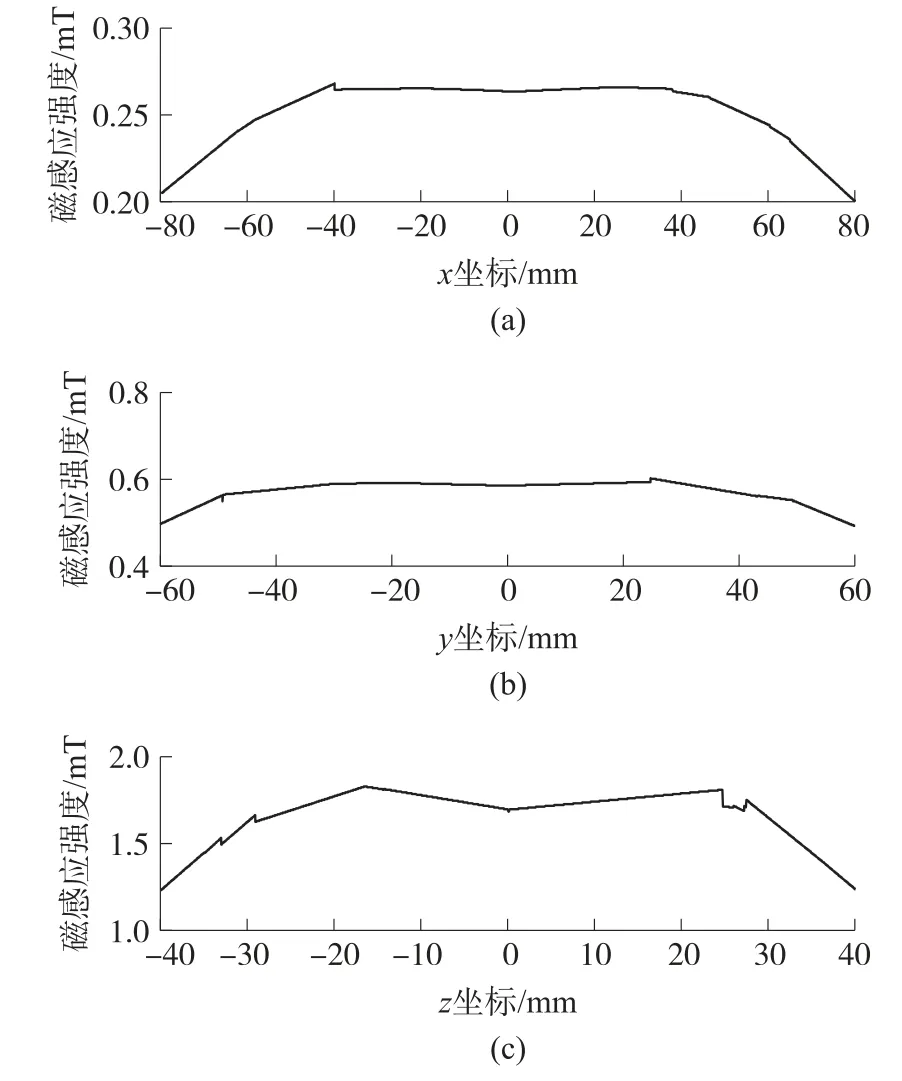

考虑到补偿磁场的均匀性,进一步分析两种算法对应线圈的轴线磁感应强度分布,结果如图9、图10所示,以线圈中心区域磁感应强度的均方根误差(RMS)衡量磁场的均匀性,结果如表7所示。

图9 线圈(NSGA-II)磁感应强度分布

图10 线圈(MOPSO)磁感应强度分布

表7 中心区域磁感应强度RMS对比

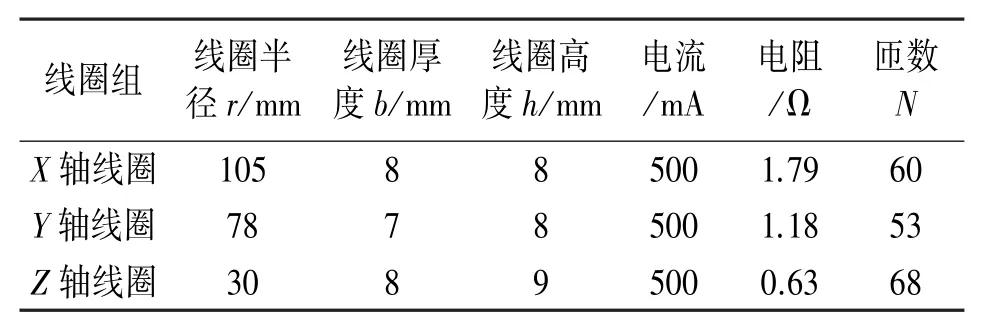

由表7可知,NSGA-II算法对应线圈磁场具有更好的均匀性,而MOPSO算法对应的Y轴线圈补偿效率更高。因此,以NSGA-II算法的最优参数构建X轴线圈和Z轴线圈,以MOPSO算法的最优参数构建Y轴线圈。线圈的实际参数设置如表8所示。

表8 三轴Helmholtz线圈实际参数

4 总结

根据MEMS电子罗盘强磁干扰补偿的实际需求,结合NSGA-II与MOPSO两种优化算法和COMSOL有限元分析,设计了一种优化的三维补偿线圈结构。首先分析了线圈的结构特性并对其建模仿真,确定了多目标优化变量。在此基础上,通过COMSOL和MATLAB联合仿真,以线圈总功30标优化算法对变量进行求解,并根据优化结果进一步确定了线圈的实际尺寸。仿真结果表明该三维补偿线圈产生的磁场均匀性良好,具有较高的补偿效率。