光纤布拉格光栅高密度触压定位感知研究*

2021-09-29肖佳明钟建辉胡瑢华

冯 艳,肖佳明,钟建辉,胡瑢华*,张 华

(1.上海工程技术大学机械与汽车工程学院机器人研究所,上海 201620;2.南昌大学机电工程学院,江西省机器人与焊接自动化重点实验室,江西 南昌 330031)

随着社会科技的飞速发展,桥梁、水利水电大坝、大型钢架工程等不断涌现。为了提高其可靠性、使用寿命,大型工程结构必须不断进行优化[1]。由于大型工程结构所处的环境变幻莫测,各种振动、冲击、不良载荷等因素会导致结构损伤,甚至失效[2]。因此,结构损伤精准定位对于大型、复杂的工程结构实现长期、高可靠性的使用具有重要的意义[3]。传统定位检测均采用电信号类传感器进行冲击检测,抗电磁干扰能力弱,容易受到寄生电容、连接电缆线等外界环境影响[4-7]。

光纤布拉格光栅(Fiber Bragg Grating,FBG)传感器具有体积小、损耗小、抗电磁干扰、易实现波分复用和空分复用等优点,可以同时实现信息的传感与传输工作[8]。Mendez A[9]等在混泥土结构中使用FBG传感器去测量应变以及我国成功在东营黄河公路大桥上布置了1 688支FBG传感器去监测大桥的结构健康状态[10],表明在国内外航天、电力、桥梁、公路、深海潜艇等领域中的大型结构工程中,利用光纤光栅传感技术来对结构进行健康检测已经成为了主流技术之一。Kim D H等[11]将长度为3.465 m的复合机翼材料放在人造可见光的环境下进行4.5G静载荷加载实验,利用FBG传感器对裂缝信号的应变进行检测,虽然通过实验证明利用FBG传感器可以检测出损伤位置,但是定位误差为63 mm,不能对小面积的损伤位置精准定位;郭艳丽等[12]对静态弯曲下300 mm×35 mm的碳纤维复合板进行应力加载实验,观察应变状态,得到了外加的载荷与应变的大小呈现线性关系,但是并没有对受力点的定位识别展开相关研究;Tserpes K I等[13]利用FBG传感技术在1 650 mm×900 mm的飞机机身加强板上搭建了结构损伤监测系统,当使用冲击器低速撞击受损位置时,监测系统可以实时对撞击位置进行定位显示;Shrestha P等[14]在复合结构上粘贴六支FBG,在低速冲击下进行冲击实验,利用碰撞定位算法进行局部的定位,得到的平均误差为18.4 mm;陆观等[15]提出了一种基于归一化的单传感器冲击定位的方法,在600 mm×600 mm的复合材料上搭建了低速冲击定位系统,最终得到的平均定位误差为24.99 mm。以上的相关研究只针对较大面积范围进行应力大小以及定位研究,并没有对小面积范围内的精准定位展开相关研究。

针对以上问题,本文研发了一种高密度触压感知单元,在1 cm2的范围内竖直封装9支FBG传感器,实现触压变化感知和位置对称性检测,从而对加载位置进行判定,为进一步实现大规模智能化结构健康监测提供了可靠的理论基础。

1 FBG高密度触压感知单元设计原理

1.1 FBG感知原理

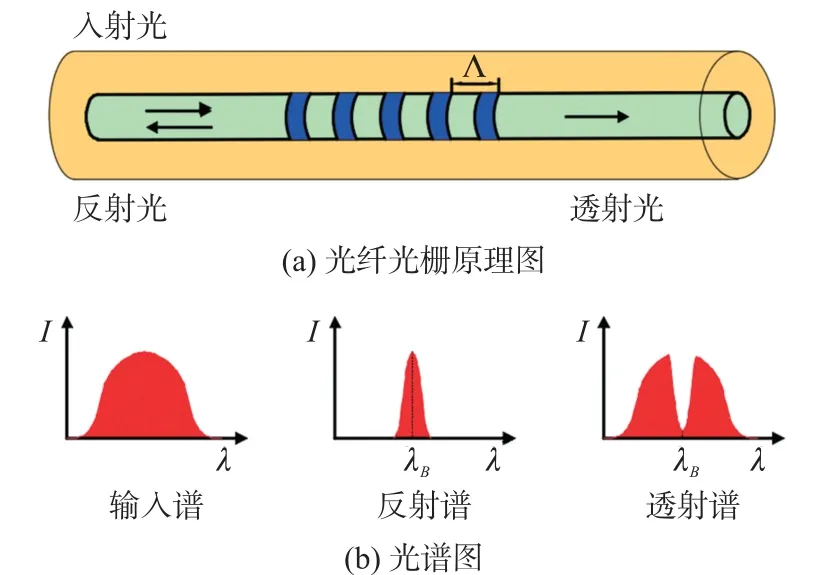

作为一种波长调制型光纤传感器,FBG传感器具有波长选择特性,只有满足Bragg条件的光才会反射,其余波长的光会透射出去[16-17],如图1所示。

图1 FBG的光传输特性

入射光发生反射需要满足以下条件[18]:

式中:neff是纤芯的反向耦合有效折射率;Λ是光纤光栅的周期。

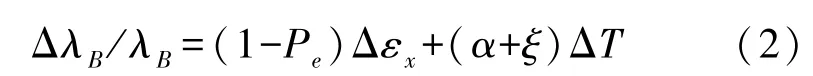

当FBG受到外界应力和环境温度作用时,由于弹光效应和热光效应会使得纤芯的有效折射率和光栅周期发生变化,从而导致反射回来的中心波长发生偏移,中心波长的偏移量与外界参量的变化关系为[19]:

式中:ΔλB为中心波长偏移量,Pe为有效弹光系数,Δεx为轴向应变变化量,α为热膨胀系数,ξ为热光系数,ΔT为温度变化量。

对于普通石英光纤,波长为1 550 nm的光纤光栅纵向应变引起的应变系数为1.22 pm/με,单位温度变化下引起的温度系数为10.8 pm/℃[20]。

1.2 FBG高密度触压感知单元设计

图2为高密度触压感知单元的结构示意图。感知单元由两部分组成,第一部分的上表面是一个边长为1 cm的正方体,在上表面有9个均等分布且半径为0.3 mm的通孔;第二部分是支座,起支撑作用。为了利用空分复用技术对外界触压力进行实时的监测,判断出所施加力的位置点,需要通过第一部分上表面的通孔将9支FBG传感器均匀竖直地封装在感知单元内部。

图2 FBG高密度触压感知单元示意图

当感知单元受到触压力时,触压力会对光纤光栅进行轴向的拉伸或压缩,从而会直接导致9支FBG中心波长的偏移。保持温度不变的情况下,FBG中心波长偏移量的大小和方向取决于加载位置和触压力的大小,在理想状态下,FBG中心波长偏移量的大小与触压力的大小成线性关系。

1.3 FBG传感器分布

根据如图3所示的排列方法,封装在位置1~9的传感器分别对应FBG1~FBG9。每支FBG的栅区长度均为10 mm,反射率大于90%。FBG1~FBG9在30℃下的中心波长分别为1 550.185 nm、1 550.599 nm、1 550.606 nm、1 550.562 nm、1 550.457 nm、1 550.17 nm、1 550.531 nm、1 550.671 nm、1 550.632 nm。

图3 FBG封装示意图

采用树脂C-UV 9400E材料作为触压传感单元的材料,通过3D打印机打印成型。将9支FBG全部用汉高乐泰495胶水封装完成后,在室温下静置24 h左右,以消除残余应力。触压传感单元实物如图4所示。

图4 高密度触压传感单元实物图

1.4 感知单元应变仿真分析

如图5所示,在感知单元上建立三维坐标系,其中第一部分的上表面位于XOY平面内,标记为平面A,A面的中心设为原点O,9个通孔的位置依次命名为位置1~9。采用有限元软件Solidworks Simulation对感知单元结构分别在位置1~9受力情况下的应变分布进行仿真分析。因为位置1~9呈对称状态分布,所以只需要分别在位置1、位置2和位置5受力情况下进行分析即可。

图5 三维坐标系示意图

在有限元仿真分析过程中,感知单元的材料为树脂C-UV 9400E,其弹性模量E=2.6 GPa,泊松比μ=0.4。选取触压感知单元的位置1、位置2和位置5进行加载,依次从0 N加载到10 N,加载范围为半径1.5 mm的圆形区域。FBG沿着-Z轴方向封装在感知单元内部,根据FBG的封装位置,FBG主要感知的是第一部分距离上表面H/2处平面的应变,标记为平面B,如图6(a)所示。在该平面上建立与位置1~9对应的位置1′~9′。当分别对位置1、位置2和位置5加载时,位置1′~9′产生的应变结果如图6(b)、6(c)、6(d)所示。

图6 平面B的应变仿真结果

由仿真结果可知,当分别在位置1、位置2和位置5施加力时,位置1′、位置2′和位置5′的应变量最大,且位置1′~9′的应变量与触压力值成线性关系。对位置1施加力时,位置1′的应变灵敏度k1=-16.522με/N,位置6′、位置8′和位置9′产生正应变,其余位置均产生负应变,其中ε′2=ε′4、ε′3=ε′7、ε′6=ε′8。对位置2施加力时,位置2的应变灵敏度k2=-9.214με/N,位置7、位置8和位置9产生正应变,其余位置均产生负应变,其中ε′1=ε′3、ε′4=ε′6、ε′7=ε′9。对位置5施加力时,位置5的应变灵敏度k3=-4.330με/N,位置1~9均产生负应变,其中ε′1=ε′3=ε′7=ε′9、ε′2=ε′4=ε′6=ε′8。

有限元仿真结果表明,触压位置所对应位置的应变量最大,且关于触压位置对称的位置会产生相等的应变值。分别在位置1、位置2和位置5施加力时,所得到的结果|k1|>|k2|>|k3|,理论状态下,k1对应于FBG中心波长的变化为-20.157 pm/N;k2对应于FBG中心波长的变化为-11.241 pm/N;k3对应于FBG中心波长的变化为-5.283 pm/N。

2 实验研究与分析

2.1 实验装置

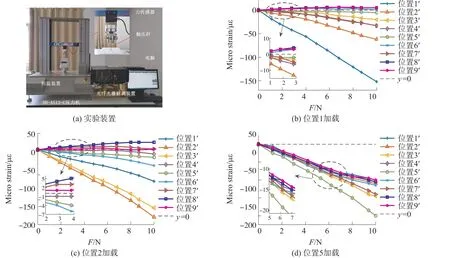

实验装置包括恒温装置、光纤光栅解调装置、加力装置以及电脑。实验过程中,为了排除温度对FBG的影响,将触压感知单元放置于干式恒温金属浴中,然后控制加力装置输出力值,再将输出的力加载到高密度触压感知单元上,最后光纤光栅解调装置通过解调FBG的中心波长变化来监测整个感知单元的形变。恒温仪采用杭州佑宁仪器公司的MiNiC-100迷你金属浴,温度调节范围为-10℃~100℃,控温误差小于0.3℃。采用杭州聚华光电科技公司的JH-FBG-A3光纤光栅解调仪作为光纤光栅解调装置,该解调仪波长分辨率为0.1 pm,波长精度±1pm。加力装置采用海达仪器公司的HDA513-C电脑式多功能压力机,加力精度±0.01 N,压力机与触压感知单元的接触半径为1.5 mm。FBG阵列高密度触压感知单元的实验平台如图7(a)所示。

图7 触压变化感知实验

2.2 触压变化感知研究

在实验过程中保持恒温30℃,当触压感知单元结构和FBG传感器的位置确定后,影响FBG中心波长变化的主要因素包括触压力的大小以及加载的位置。对应有限元仿真的加力位置,选取触压感知单元的位置1、位置2和位置5进行加载实验,连续从0 N加载到10 N,观察9支FBG传感器中心波长的变化量如图7(b)、7(c)、7(d)所示。

由实验结果可知,当分别在位置1、位置2和位置5加载时,对应FBG1、FBG2和FBG5中心波长变化量最大。当在位置1加载时,FBG1的感知灵敏度a1=-15.047 pm/N,线性相关系数为0.998 2,其中FBG6、FBG8和FBG9的中心波长变大,其余FBG传感器的中心波长都变小。当在位置2加载时,FBG2的感知灵敏度a2=-7.850 pm/N,线性相关系数为0.997 3,其中FBG7、FBG8和FBG9的中心波长变大,FBG1至FBG6的中心波长都变小。当在位置加载时,FBG5的感知灵敏度a3=-4.254 pm/N,线性相关系数为0.998 9,FBG1至FBG9的中心波长都变小。

加载位置所对应的FBG中心波长的变化量会最大,在位置1和位置2加载时,9支FBG中心波长的偏移方向呈现不同;位置5加载时,9支FBG中心波长都向减小的方向偏移,由此可以判断出加载位置点。由于9支FBG传感器呈对称状态分布在上表面为正方形的触压感知单元内,所以在位置3、7、9施加触压力时,会产生类似在位置1施加触压力时的FBG中心波长偏移现象;在位置4、6、8施加触压力时,会产生类似在位置2施加触压力时的FBG中心波长偏移现象。

对比实验研究结果与仿真研究结果可知,仿真产生的现象与实验现象一致,但在感知灵敏度方面存在一定的误差。当分别在位置1、位置2和位置5进行加载实验时,感知灵敏度|a1|>|a2|>|a3|,对应的实验值-15.047 pm/N、-7.850 pm/N、-4.254 pm/N与仿真值-20.157 pm/N、-11.241 pm/N、-5.283 pm/N的误差分别为25.35%、30.17%、19.48%。造成以上误差的主要原因为定位封装工艺不成熟以及3D成型存在位置误差。

2.3 位置对称性研究

为分析FBG高密度触压感知单元的信号分布特征,取两组对称的位置点作为加载点,压力机从0 N开始连续加载到10 N,记录同一个位置的FBG传感器中心波长。将该触压感知单元放置于干式恒温控制器中并保持恒温30℃,以消除温度误差,如图7(a)所示。

选取的两组对称位置分别为位置2和位置4、位置6和位置8。在位置2和位置4加载时,研究分析FBG1的中心波长变化;在位置6和位置8加载时,研究分析FBG1的中心波长变化。实验结果如图8所示。

如图8(a)和8(b),当分别在位置2和位置4进行加载时,FBG1的感知灵敏度b1和b2分别为-6.131 pm/N和-5.999 pm/N,线性相关系数分别为0.997 2和0.998 4,其灵敏度比值为b1/b2≈1.022。如图8(c)和8(d),当分别在位置6和位置8进行加载时,FBG1的感知灵敏度b3和b4分别为1.905 pm/N和2.443 pm/N,线性相关系数分别为0.992 3和0.994 1,其灵敏度比值为b3/b4≈0.78。因此,在同一支FBG传感器所在位置的对称点进行加载时,FBG感知信号的变化基本一致。

图8 位置对称性实验

当分别在位置2位置4加载时,FBG1的中心波长变化接近相等,可通过分析FBG2和FBG4的中心波长变化量来确定出加载位置点,若FBG2的中心波长变化量最大,则加载点在位置2,反之,则加载点在位置4。同理,当分别在位置6和位置8加载时,通过分析FBG6和FBG8的中心波长变化量可以确定出加载的位置点。

3 结论

本文设计了一种FBG高密度触压感知单元,通过软件仿真产生的现象与实验现象一致。实验研究结果表明,通过接触力变化感知和位置对称性检测,该触压感知单元可以对触压位置进行精确判定。研究成果为大型结构在使用过程中损伤判定的精准定位提供了理论基础,同时可以对FBG传感网络的优化布局提供研究基础。

为了解决实验过程中由于封装工艺问题所带来的定位误差影响,将对FBG传感器的封装工艺对感知性能的影响做进一步研究。