连续油管光纤测井技术在产气剖面中的应用

2021-09-29刘建成段银鹿温柔郑小敏裴阳杜旭

刘建成,段银鹿,温柔,郑小敏,裴阳,杜旭

(中国石油集团测井有限公司生产测井中心,陕西西安710077)

0 引 言

近年来,以“三低”油气藏著称的长庆气田水平井数量逐年增加,常规水平井产气剖面测井受井筒通径、出砂、轨迹等因素制约,容易遇阻遇卡,特别是流量计容易出现启动困难和转动失效等现象。目前,利用光纤测井技术评价产气剖面是研究热点,董杰[1]通过一套基于分布式声波监测系统(DAS)技术的水下声波测量系统,证实了DAS技术能够实时快速地实现多个声波信息的定量测量。张向林等[2]提出利用光纤后向拉曼散射的温度效应,对光纤所在的温度场进行实时测量,分布式结构使该系统能够实现实时快速多点测量。本文利用连续油管光纤产气剖面测井技术,采用分布式温度监测系统(DTS)和分布式声波监测系统(DAS)模式,有效解决低渗透油田间歇产出对测井的影响,实现整个产层全覆盖实时测量,对井筒内流体温度、压力和流量分布连续记录。采集的资料更加精准详实和全面,有利于下一步分析油气藏和产层信息,优化气井生产工艺、指导采气生产[3-5]。

1 连续油管光纤产气剖面测井原理

连续油管光纤产气剖面测井将测井仪器连接在连续油管顶端,油管内部穿有光纤,在上提或下放连续油管的同时带动仪器完成全井段测试。该仪器包括分布式温度监测系统和分布式声波监测系统,具有仪器输送动力大、操作方便、成功率高等特点。

1.1 分布式温度监测系统

分布式光纤温度传感器基于光纤内部光的散射现象温度特性,利用光时域反射测试技术,通过光纤传送较高功率窄带光脉冲信号,探测随时间的变化返回的散射光强,得出整个光纤长度上的温度剖面[5]。分布式光纤温度监测系统由地面计算机、DTS问答机和高温温度监测光纤构成。入射端发出略低于真空光速的一束向前传播的脉冲光,并向周围发射散射光,散射光中的一部分沿光纤返回至入射端,反射回入射端的反射光中,有一种反射光为拉曼散射光。它具有2种频率成分:斯托克斯(Stokes)光和反斯托克斯(Anti-Stokes)光。其中斯托克斯光与温度无关,而反斯托克斯光的强度会随着温度的变化而变化。通过实测这2种光强度之比可计算出绝对温度值。将1条光纤分为等间距的多个区域,对各个区域的拉曼散射光信号精细处理,可完成整个光纤等间距的分布式井温测量。

1.2 分布式声波监测系统

分布式声波监测系统利用光纤对声波(振动)敏感性特性,当传感光纤感应到外界振动时,光纤的折射率、相位及长度将会产生微小的变化,使光强产生变化,由此确定每米光纤上的声波幅度,从而确定各层的产量。

单个脉冲周期内,参考光纤后向瑞利散射光一维脉冲响应模型[6-8],假如有一束频率为f的矩形脉冲入射光,脉冲宽为ω,同时假设该入射光相干时间与脉冲宽ω相比无限大。那么在时间t=0时将此光脉冲发射进入光纤内,在光纤输入端获得后向瑞利散射光er(t),其振幅可表示为[9]

(1)

式中,ai和τi分别为第i个散射波振幅与时间的延迟,单位分别为dB和s;N为设定的散射个数;当[t-τi]/ω≤1时,矩形函数rect[(t-τi)/ω]值为1,否则为0。时间延迟τi与从输入端至第i个散射光纤长度li(单位为m)的关系表示为τi=(2nfli)/c;c为真空光速,m/s;nf为光纤的折射率。任意时刻接收到的最终干涉光强为

(2)

式中,Δφij=4πfnf(li-lj)/c。干涉光强含有声信号引起的相位差φij。只需要解调φij,就能够定量且精准地恢复声源信号幅度、相位及频率等信息。

2 模型建立及流量求取

2.1 稳态热力学模型及蒙特卡洛法非线性反演

本文使用一维热力学模型模拟井筒生产段在稳态下的温度响应。模型建立有2个基本假设:生产流体为单相气态,温度响应为稳态,也就是模型中dT/dt项为0。

如考虑井筒热力学模型计算网格的1个格点,设x为井筒轴向坐标,当前格点的长度为Δx的1个小量;设稳定生产时井口总产量的流体速度为v,产量积累分布为R(x),即生产段从趾端起R为0,到跟端R为100%;则当前格点流入的气体速度为vR(x),气体温度为T(x);设当前格点内新增生产流速为vΔR,生产气体温度为Tp;设井筒周围岩层/油藏温度为Tf;对当前格点建立稳态热力学方程

(3)

式中,U为井壁热传导系数,无单位;G为生产流体温压系数,℃;dTJT为焦汤效应温差,℃;Tf为井筒周围的储层温度,℃;T为稳产中井内温度,℃。式(3)等号左边为井筒内流体在经过这一格点后的温度变化;右边第1项为井筒热传导导致的温度变化,第2项为热对流导致的温度变化,包括:①格点范围内如有射孔簇生产,则油藏中生产流体进入井筒,流体速度增量为vΔR,这部分增量流体温度在稳态假设下与井筒周围岩层/油藏温度相同;②焦汤效应,生产气体通过多孔介质由油藏进入井筒,压力降低,产生冷却效应,这对气体生产一般较为显著。式(3)等号右边第3项代表生产流体温压关系,z为当前地层深度,当水平井水平段深度变化不大,且生产的是气体时,可以认为这一项是小量。

产气剖面解释使用至少2个DTS的温度测量结果,一个是井筒周围的储层温度Tf,由关井一段时间后的基线测量代表;另一个是稳产时的井内温度曲线T,即模型反演目标曲线。水平井段模型通常由上千个或更多模型格点构成,是一个非线性非常强的高维问题,因此模型反演使用蒙特卡洛方法,随机产生多个(该项工作使用了1 800个)产气剖面分布,迭代反演得到最优化的产气剖面解释。在去除物理上不合理的解之后,仍会有上千个结果满足优化条件,因此,在之后的结果展示中,每簇生产贡献会有1个统计上的均值和标准差。

2.2 生产井井筒热传递模型分析及流量求取

当流体从井内产出时,井筒温度与地层温度会产生偏差,此时上部产层流体温度高于原始地层温度。假设相态不受深度的微小改变而变化,根据能量守恒原理,液体损失的热量与传送至套管的热量大致相等,通过地层周围向套管传递的热传导速度及地层温度线随深度改变的线性关系,最终得到流体温度随着时间t和计算点离流体入口点距离Z的表达式为

(4)

式中,T1为油管内流体温度,℃;Z为计算点离流体入口点的距离,m;TGe为流体入口点地层温度,℃;gG为地层温度梯度,℃/m;A为弛豫距离,m;Tef为流体在井筒内的温度,℃;TeG为计算点的地层温度,℃。

根据井筒内流体温度的特征,在较为稳定的生产层曲线上,以固定深度间隔读取若干组Z、T1(Z,t)值,以指数的形式对读取的数值进行最小二乘曲线拟合,得到弛豫距离A。具体方法如下。

首先,从某一个深度点开始,在流体入口点以上某段井温剖面曲线以及相应的地温梯度线上,以一定深度间隔读取若干组Z、T1(Z,t)值,一直读取到较为稳定的深度为止。由式(4)和最小二乘法拟合1条最佳井温曲线,该曲线对应的驰豫距离A值更具有代表性。求得流量

(5)

式中,Q为某深度点的流量,m3/s;k为井筒中某点流量与地层的热导率,W/(m·℃);ρf为流体密度,kg/m3;c井内流体比热,J/(kg· ℃);r2为套管外径,m;α为地层热扩散率,cm2/s;t为总生产时间,s。该方法要求产层间距离足够大,渐近线拟合可靠,地层参数和井内流体参数已知,稳产下生产足够的时间测得。

3 连续油管光纤测井技术现场应用

靖XX井为1口采气井,为了解该井压裂后各压裂段产出状况,采用连续油管输送工艺,将光缆下入下入目的层;采用分布式温度监测系统DTS进行全井段连续实时测量,并用分布式声波监测系统DAS进行测量约束,确定各产层的产气量和产水位置。

3.1 基于DTS测量的产气剖面解释

图1为求解产气剖面使用的2个不同阶段下(关井/稳产)的全井段DTS温度瀑布图。2个阶段各自进行了6 h数据采集,每20 min采集1条全井温度曲线。

图1 全井段DTS温度瀑布图

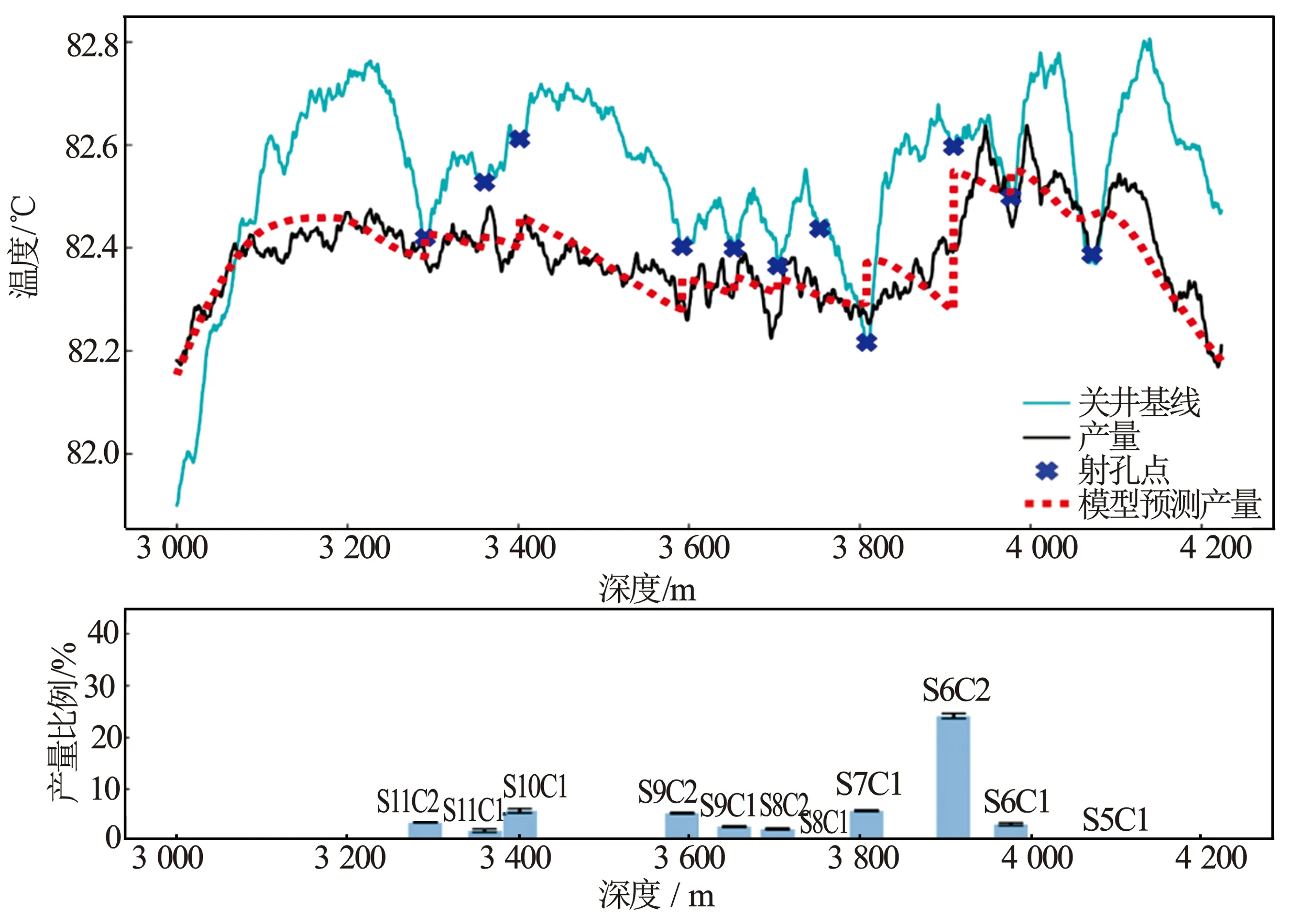

图2 DTS温度曲线:关井-稳产

DTS测量在地面设有恒温箱模块,用于校准温度测量曲线,主要校准参数为反斯托克斯、斯托克斯双光路衰减系数差和测量偏移值。图2是进行温度校准后的温度曲线,青线为关井温度基线,即压裂完井一段时间后关井测量的井筒水平段稳定温度分布,近似于井筒周围的储层温度;蓝线为对关井温度基线做空间平滑去噪后得到的曲线;棕线为稳态生产温度测量曲线,为开井后生产一段时间产量稳定时测量的温度分布;深棕线为对稳态生产温度做空间平滑去噪后得到的曲线。由于连续油管只下到约4 200 m,可观测到的各射孔簇深度位置用红色十字在图2中标出。

图2中的2条测量曲线有压裂作业后水平井温度的典型特征:①井筒水平段的实际地层垂深变化很小,可以认为深度变化造成的地层温度梯度变化可以忽略,因此,2条温度曲线在水平段的大走势不像垂直段一样呈现明显上升趋势;②关井温度基线上显示明显的局部温度低点,这些低点的位置与压裂射孔簇位置重合,形成原因是压裂过程中在射孔附近造缝并注入较冷的压裂液,造成局部冷却;③开井稳态生产一段时间后,如棕线所示,井筒内的气体流动造成的热对流抹平了大部分青线上的局部温度低点;然而在3 900 m左右生产温度曲线有1个骤降。

图3是对基于DTS测量的产气剖面解释结果。图3中青线为校准后水平段DTS测量的关井基准线(经过时间域平滑处理);黑线为校准后水平段DTS测量的稳态生产温度曲线(经过时间域平滑处理);各簇射孔位置由蓝色十字标出;红色虚线为热力学产气剖面解释模型反演得到最优化解的预测稳态生产温度曲线。各射孔簇的生产贡献百分比由柱状图给出,这是如前所述蒙特卡罗反演方法的一个特点,结果由千余个满足优化条件的模型解空间给出,柱状图表示给出当前簇贡献百分比的均值,黑色实线标出标准差的误差线。

3.2 DAS约束下的DTS产气剖面解释

分布式声波监测系统DAS利用相干光时域反射测量的基本原理,将相干短脉冲激光信号注入光纤中,当外界声波传播至光纤时,纤芯内部结构会产生微小地改变,导致背向瑞利散射信号的改变,从而改变接收到的反射光强度,通过检测井下瑞利散射光信号事件前后的强度变化,经信号处理后,超低频的DAS信号可用来观测微小的温度变化,以此探测并精准定位监测井井下流体事件。

图3 基于DTS测量的产气剖面解释结果

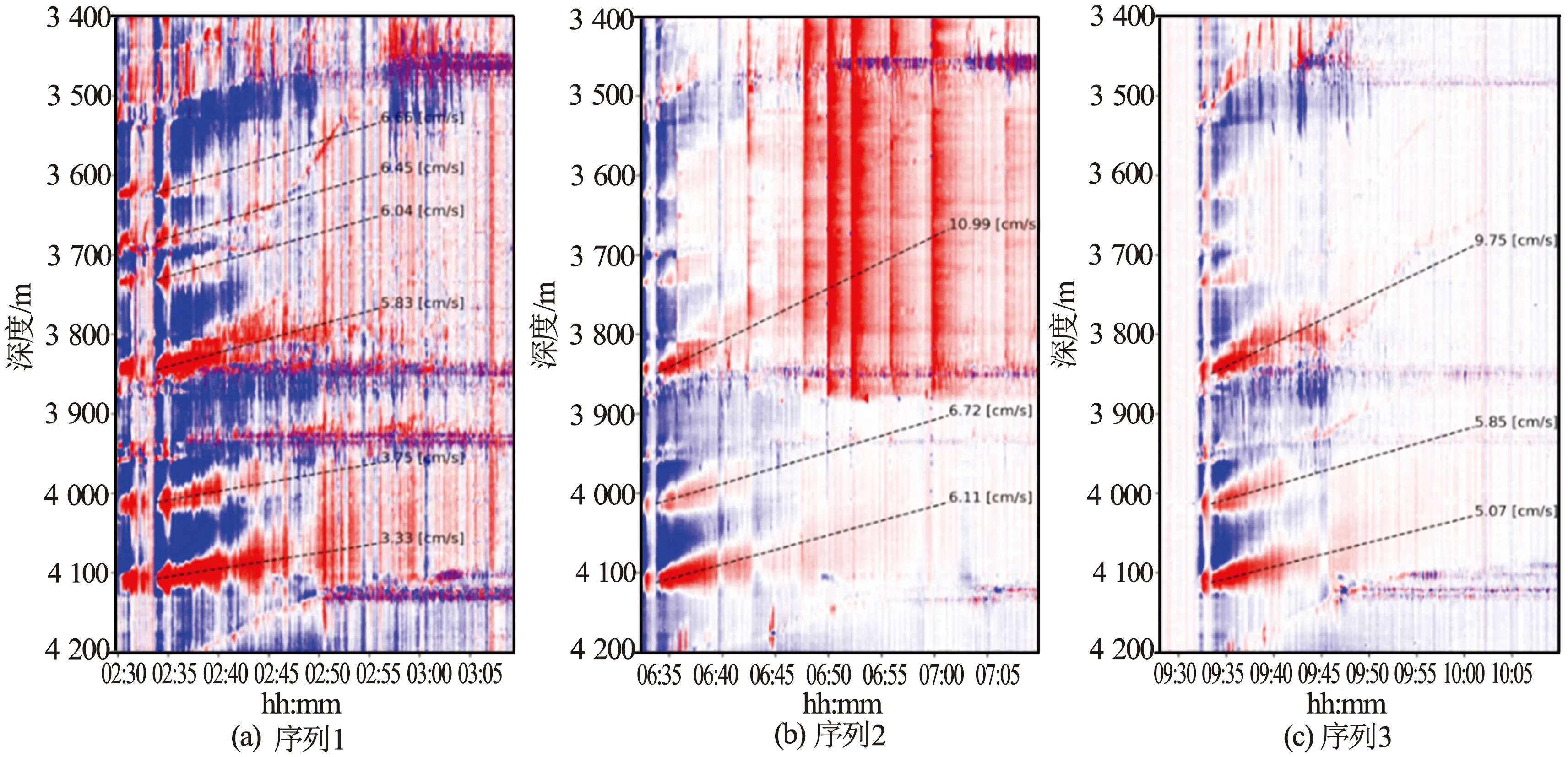

图4 关井至开井循环中由DAS超低频信号求解出热段塞流速度

在执行关井至开井的操作序列时,井筒内的生产气体流动会与流经的井筒进行热交换,产生1个以局部气体流速前进的温变信号,即1个热段塞流。通过稳态热力学模型及实验表明,超低频DAS信号瀑布图上可以观测到热段塞流信号(见图4中黑色虚线标出的红色段)。通过测量瀑布图上热段塞流的斜率可以得到局部的气体流速v。

3次关井至开井序列中,4 100、4 011和3 845 m附近的热段塞流速度在3~11 cm/s各不相同,但每次观测中这三者之间的比例基本保持不变;在4 000 m以下的热段塞流速度与3 845 m附近的热段塞流速度相差较大,后者约为前者的1.7倍,这与使用DTS测量得出的产气剖面结果中,3 900 m左右的6段2簇是1个主要的生产贡献簇的结论相符合。

假设稳产与关井至开井序列的测量中,各生产簇的贡献比例保持不变(基于油藏储层的线性响应假设),那么超低频DAS测量得出的各热段塞流速度之比可以作为基于DTS测量的产气剖面模型的有效约束。

图5是受到超低频DAS热段塞流速度约束的基于DTS测量得到的产气剖面模型结果。图5中青线为校准后水平段DTS测量的关井基准线(经过时间域平滑处理);黑线为校准后水平段DTS测量的稳态生产温度曲线(经过时间域平滑处理);各簇射孔位置由蓝色十字标出;红色虚线为热力学产气剖面解释模型反演得到最优化解的预测稳态生产温度曲线。

图5 受到超低频DAS热段塞流速度约束的基于DTS测量的产气剖面解释结果

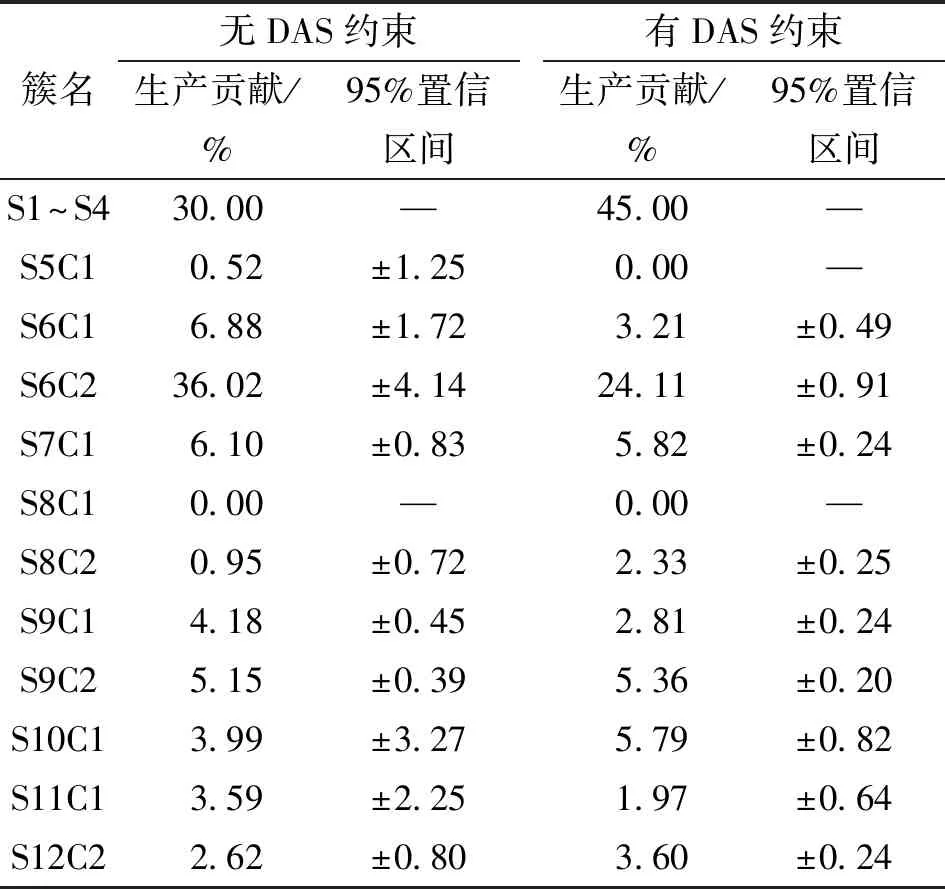

表1对比了使用和不使用DAS约束的2种产气剖面解释结果。各射孔簇的生产贡献以百分比表示。95%置信区间表示在使用蒙特卡洛方法反演的超过1 000个模型优化结果中,当前簇的生产贡献有95%的可能落在这个区间内。由于连续油管仅下到井深4 200 m,没有对S1~S4段温度的直接观测,因此,S1~S4段的生产贡献为1个模型反演的估算值,估计占总产量的30%。第6段第2簇贡献了总产量的32%~40%左右,其余的所有簇贡献总和仅为30%左右。

表1 靖XX井有无使用DAS约束的产气剖面解释结果对比表

从模型结果中可知:①在超低频DAS热段塞流速度的约束下,连续油管底部DTS未观测到的4段生产总量估算由30%上升至45%,说明趾端方向前4段各簇生产量较预想更大;②除去S1~S4段以外,S6C2簇的生产贡献占总百分比的的23%~25%,与初步结果虽有出入,但S6C2簇是连续油管观测到的主要生产簇这一结论不变;③从置信区间看,使用DAS约束的结果收敛情况要明显低于未约束的初步结果(误差线变窄)。

4 测试结果可靠性分析

产气剖面解释得到,S6段生产贡献较大(24%),S1~S4段总生产贡献较大(45%),但由于连续油管未探底测量无法得到各段产量。由图6可见,S3、S6、S9这3段在压裂过程中破裂压力显示明显(油压压差>15 MPa),其余压裂段均未观察到较大压降,说明这3段压裂裂缝规模较大;其中S3段可能是S1~S4段中的主要贡献产出段,S6段压裂施工曲线与该段生产贡献吻合,相比之下,S9段的压裂曲线虽然也有类似的压降反应,但可以注意到在加砂不到1/3的时候压力迅速回升,表明可能发生了砂堵;解堵之后压力仍维持在较高水平,说明砂堵问题未完全解决,这可能是S9段生产表现劣于S6段与S3段的原因。

图6 压裂泵注曲线与产气剖面相对照

5 结 论

(1)使用分布式声波监测系统DAS的超低频信号观测关井至开井序列,可观察到明显的区域热段塞流信号;用热段塞流速度比例对基于分布式温度监测系统DTS测量的产气剖面模型进行约束,可以更准确地估算连续油管下端未观测到的S1~S4段的总生产贡献,并改善模型收敛情况。

(2)连续油管光纤产气剖面测试能得到各射孔簇产气贡献量,通过与压裂施工曲线进行对比,产气剖面解释与压裂情况分析相吻合,测试精度高,解释成果可靠,能够有效评价各级压裂效果。