重金属污染底泥土工管袋脱水与烧制陶粒应用

2021-09-28陈运涛王洋蒋羽涵王健男崔美黄仁亮

陈运涛,王洋,蒋羽涵,王健男,崔美,黄仁亮*

(1.中交天津港湾工程研究院有限公司,天津 300222;2.港口岩土工程技术交通运输行业重点实验室,天津 300222;3.天津市港口岩土工程技术重点实验室,天津 300222;4.中交第一航务工程局有限公司,天津 300461;5.中交河海工程有限公司,江苏泰兴 225400;6.天津大学海洋科学与技术学院,天津 300072)

0 引言

底泥作为水体中重金属重要的“汇”和“源”,在重金属迁移转化中起到重要的作用[1-3]。在底泥治理过程中,高效脱水以减少底泥处理量是关键环节之一,可降低运输和处理成本。一般情况下,底泥中含有90%以上的水,其中小的底泥颗粒在水中形成稳定的悬浮液,很难与水相分离。因此,需要添加化学调节剂(如阳离子聚丙烯酰胺),促使底泥颗粒在脱水之前凝聚成较大的絮凝物[4]。例如,Wei等[5]通过醚化合成了一系列具有不同电荷密度的阳离子化淀粉基絮凝剂(St-WH),将其用作底泥脱水的调节剂。研究发现,通过组合使用St-WH和FeCl3,底泥的脱水性得到了显著改善。常见的底泥脱水方法包括以下几种:堆场自然干化法、机械脱水法和土工管袋脱水。其中,土工管袋脱水相比于传统的脱水方法具有独特的优势,现已成功应用于疏浚后底泥的脱水[6-7]。例如,张景辉等[8]针对天津生态城污水库的污染底泥,采用土工管袋脱水技术,填充管袋335条,处理污染底泥215万m3,实现了污染底泥的减量化、无害化和资源化。

重金属固化/稳定化是将底泥中的重金属固定起来,或者将重金属转化成化学性质不活泼的形态,阻止其在环境中迁移和扩散,从而降低重金属的毒害程度。常用的重金属稳定剂包括黏土矿物、高分子有机稳定剂等。例如,Zhang等[9]利用冶金渣基粘合剂和不同剂量的氢氧化钙来处理砷(As)污染底泥,经固化稳定化后,形成绿色矿山填充用产品。

在本研究中,针对某项目重金属污染底泥,筛选优化了5种重金属稳定剂、7种絮凝剂及其用量。进一步开展了土工管袋脱水小试实验,并将脱水后重度污染底泥烧制成陶粒,实现了重金属污染底泥的无害化处置。

1 实验与材料

1.1 原料与仪器

粉煤灰购自天津市元立化工有限公司;钙基膨润土购自天津市光复精细化工研究所;阳离子聚丙烯酰胺购自江苏南天絮凝剂有限公司;重金属稳定剂(稳康系列)由中新瑞美(天津)环保科技有限公司研发;哈希COD试剂、氨氮试剂和总氮试剂购自天津凯米斯科技有限公司。

恒温加热电磁搅拌器(DF-101S型,山东华鲁电热仪器有限公司)、消解仪(DRB200,哈希水质分析仪器有限公司)、水质分析仪(DR 5000,哈希水质分析仪器有限公司);马弗炉(SX-GO4133,天津市中环实验电炉有限公司)、电感耦合等离子体质谱仪(ELAN DRC-e型,PerkinElmer公司)。

1.2 底泥样品的采集与制备

实验用底泥样品取自某项目,采用30型钻机进行采样,转移到250 mL棕色广口玻璃瓶内,保存于4益的冰箱中。将取回的底泥样品于烘箱内风干,去除石块以及其他杂质,研磨后过筛备用。

1.3 重金属稳定剂筛选与优化

称取0.25 g自主设计的稳康系列药剂(W-1、W-2、W-3、W-4、W-5)溶解于6 mL去离子水中,待完全溶解后分别加入到5 g底泥样品中,充分混合后在室温下稳定24 h。

选取重金属稳定剂W-2进行投加量优化实验。称取经过前处理的底泥样品5 g,称取与底泥干重质量比为1%~10%的重金属稳定剂W-2,分别溶解于6 mL的去离子水中,待其完全溶解后分别加入到底泥样品中,充分混合后在室温下稳定24 h。

1.4 絮凝剂筛选与投加量优化

采用的絮凝剂为不同分子量的阳离子聚丙烯酰胺(CPAM),絮凝剂编号及其对应的离子度、黏度、分子量如表1所示。

表1 絮凝剂相关参数Table 1 The related parameters of flocculants

分别称取0.3 g不同分子量的CPAM,加入100 mL去离子水中,使用电磁搅拌器将其混合均匀,待其完全溶解,配制成3 g/L的溶液。称取底泥样品50 g,加入950 mL去离子水搅拌均匀,配制成含水率为95%的泥浆,量取100 mL泥浆加入5 mL浓度为3 g/L的CPAM,先快速搅拌20 s,再慢速搅拌120 s。

称取底泥样品50 g,加入950 mL去离子水搅拌均匀,配制成含水率为95%的泥浆,量取100 mL泥浆加入浓度为3 g/L的CPAM(M603及M604),CPAM加入量分别为底泥干重的0.1%~0.6%,快速搅拌20 s,再慢速搅拌120 s。

1.5 土工管袋脱水实验

在污泥自身重力作用下,使用土工管袋对含水率为95%的污泥进行脱水,实验装置分为3部分,分别为土工布、漏斗、量筒,将漏斗架设在1 000 mL量筒的上方,将土工布铺设在漏斗上,并使边缘无缝隙。取1 000 mL含水率95%的泥浆,加入絮凝剂M603,先快速搅拌20 s,再慢速搅拌120 s后迅速倒入铺有土工布的漏斗中。絮凝剂的加入量分别为底泥干重的0.1%~0.5%。收集脱水后的底泥滤饼,测定其含水率,并检测余水水质指标,包括悬浮固体含量(SS)、pH、NH3-N、TN、TP。

1.6 底泥陶粒的制备

采用高温烧结法制备底泥陶粒[10]。选取经土工管袋脱水后的底泥,在110益下进行干燥,然后研磨过筛。分别称取干燥后的底泥100 g、膨润土30 g和粉煤灰70 g,将其混合均匀,加入20 g的水,制成直径为10~15 mm的小球,在烘箱中干燥2 h。将干燥后的小球放入坩埚中,马弗炉500益预热30 min,在1 150益下进行烧结。

1.7 分析方法

1)底泥含水率测定

将絮凝后的底泥样品静置20 min,取底泥沉淀,依据GB/T 50123—2019《土工试验方法标准》测量其含水率。

2)水质指标测定

为了评价絮凝剂的效果,絮凝后将样品静置20 min,取上清液。依据COD标准测定方法(HJ 828—2017《水质 化学需氧量的测定 重铬酸盐法》)、纳氏试剂光度法(HJ 535—2009《水质 氨氮的测定 纳氏试剂分光光度法》)、钼酸铵分光光度法(GB 11893—1989《水质 总磷的测定 钼酸铵分光光度法》)使用哈希试剂测定上清液的水质指标,包括COD、NH3-N和TN。

3)底泥毒性浸出测试

根据HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行重金属毒性浸出实验,将浸出液通过硝酸进行消解并过膜,于4益下保存,使用电感耦合等离子体质谱法进行定量测定。

底泥中重金属的稳定程度用稳定化率(W)表示,计算方法如下:

式中:C0为未经过稳定化处理样品的重金属浸出量;C1为经过稳定化处理后样品的重金属浸出量[11]。

2 结果与讨论

2.1 重金属稳定剂的确定

表2汇总了5种重金属稳定剂W-1、W-2、W-3、W-4、W-5稳定化处理后样品中As、Hg、Ni、Pb稳定化率的变化情况。通过对比,重金属稳定剂W-2的处理效果最好,在加入量为底泥干重的5%时,对As、Hg、Ni和Pb的稳定化率分别可达到57.6%、72%、78%和82.1%。

表2 重金属稳定剂种类对不同重金属稳定化率的影响Table 2 Effect of heavy metal stabilizer types on the stabilization rate of the different heavy metals

图1显示了底泥样品中重金属的稳定化率随重金属稳定剂W-2加入量的变化情况。

图1 重金属稳定剂投加量对不同重金属稳定化率的影响Fig.1 Effect of heavy metal stabilizer dosage on the stabilization rate of the different heavy metals

如图1所示,底泥样品中Hg、Ni、Pb、Cu的稳定化率均随稳定剂加入量的增加而不断增大,在加入量达到5%时基本趋于稳定,此时Hg、Ni、Pb和Cu的稳定化率分别达到70.9%、79.0%、86.9%和75.9%。此外,相比其他重金属,As的稳定化率较低,在5%时达到最大(55.8%),但是随着加入量继续增大,其稳定化率反而有所下降,推测是由于重金属稳定剂浓度过高时会对反应过程产生抑制作用。在重金属稳定剂加入量为5%时,酸浸出液中重金属As浓度为0.42 mg/L,Hg为0.006 mg/L,Ni为0.25 mg/L,Pb为0.12 mg/L,Cu为0.77 mg/L,远低于GB 5085.3—2007《危险废物鉴定标准 浸出毒性鉴别》和GB 8978—1996《污水综合排放标准》,处理效果符合工程需求。

2.2 絮凝剂的确定

为了比较不同絮凝剂对底泥脱水效果的影响,选取7种絮凝剂,分别对含水率为95%的底泥进行絮凝,比较了不同絮凝剂絮凝后底泥的含水率以及上清液的水质参数,结果如表3所示。所选的7种絮凝剂中M603和M604絮凝效果最好,其中,经M603絮凝后的底泥的含水率最低,达到68.4%;M603絮凝后上清液的COD最低,达到32.5 mg/L;经M603和M604絮凝后上清液中的氨氮较低,分别为3 mg/L和3.1 mg/L;经M603絮凝后上清液中的总氮最低,达到15.8 mg/L。综合考虑絮凝后底泥含水率和上清液水质指标,选用絮凝剂M603和M604进行后续投加量优化。

表3 不同絮凝剂作用下底泥含水率及上清液水质的变化Table 3 The change in water content of sediment and quality of supernatant with different flocculants

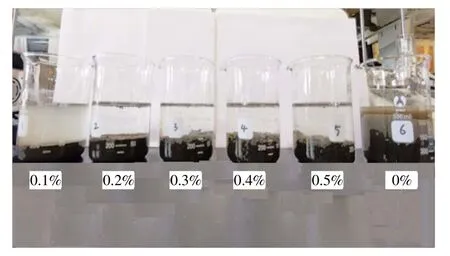

不同M603投加量条件下底泥的絮凝效果如图2所示,从图中可以看出加入絮凝剂M603可有效地促进底泥絮凝,改善絮凝后上清液的水质。对比絮凝剂加入量不同的样品可以看出,M603加入量为底泥干重的0.2%和0.3%时絮凝效果最佳。

图2 不同M603投加量条件下底泥絮凝效果图Fig.2 The effect diagram of flocculation of the sediment with different dosage of M603

表4汇总了底泥含水率、COD、氨氮、总氮随M603絮凝剂不同加入量的变化过程。随着絮凝剂投加量的增加,底泥含水率逐渐降低,当投加量达到0.4%后,底泥含水率反而会随着絮凝剂投加量的增加而上升。在投加量为0.4%时底泥含水率最低,此时含水率为66.3%。上清液中COD、氨氮、总氮的变化均呈现相同的趋势,在加入量为0.3%时,上清液中COD、氨氮、总氮达到最低。

表4 不同絮凝剂投加量下底泥含水率及上清液水质的变化Table 4 The change in water content of sediment and quality of supernatant with different dosage of flocculants

实验结果表明,增加絮凝剂的投加量在浓度较低时对絮凝有促进作用,当浓度较大时反而会对絮凝有抑制效果。当M603投加量为底泥干重的0.3%时,底泥中含水率、上清液中COD、氨氮、总氮分别为68.4%、32.5 mg/L、3.0 mg/L、15.8 mg/L。

2.3 土工管袋脱水效果

进一步考察了絮凝剂加入量对土工管袋脱水效果的影响,评估了脱水后余水的水质指标。加入CPAM可明显改善土工管袋脱水后余水的水质,CPAM加入量大于0.1%时,余水清澈透明。如图3所示,随着CPAM加入量增加,悬浮固体含量逐渐降低,当加入量为0.2%时,浓度为11 mg/L,此后随着CPAM量的继续增加,悬浮固体含量无明显变化。

图3 土工管袋脱水后悬浮物含量变化Fig.3 The change in the suspended matter content after dewatering in geotextile tubes

研究结果表明CPAM的加入可有效改善土工管袋脱水后余水的水质,并且对余水的pH无明显影响。在CPAM的加入量为0.2%时,土工管袋脱水后出水指标COD为20 mg/L,TN为3.2 mg/L,TP为0.16 mg/L,氨氮为0.9 mg/L,除总氮外满足地表水IV类标准。

2.4 底泥陶粒重金属浸出分析

选取经脱水处理后的底泥烧制成污泥陶粒。对其进行酸浸出实验,Cu的稳定化率最高,可达到92.3%。As、Hg、Ni和Pb的稳定化率可达到79.8%、89.3%、73.2%和83.3%。由此可见,污泥陶粒可以有效的将重金属固定,减少其浸出。

3 结语

本研究通过测试絮凝后底泥含水率以及上清液的水质参数,筛选了7种CPAM,并优化了其最佳投加量;通过底泥浸出实验,比较了5种自主研发的重金属稳定剂的效果,并优化了其最佳投加量;开展了底泥土工管袋脱水试验,利用实验场地脱水后的底泥烧结制备污泥陶粒,对重金属污染底泥进行安全处置。主要结论如下:

1)选用重金属稳定剂W-2,在加入量为底泥干重的5%时,Hg、Ni、Pb、Cu和As的稳定化率分别为70.9%、79.0%、86.9%、75.9%和55.8%。

2)选用絮凝剂M603,在投加量为底泥干重的0.3%时,底泥含水率从95%降至68.4%,上清液COD含量为32.5 mg/L;经土工管袋脱水后,余水中固体悬浮物浓度低至11 mg/L,出水指标COD为20 mg/L,TN为3.2 mg/L,TP为0.16 mg/L,氨氮为0.9 mg/L,除总氮外满足地表水IV类标准。

3)将土工管袋脱水后的底泥烧制成陶粒,可有效固定重金属,As、Hg、Ni、Pb和Cu的稳定化率分别可以达到79.8%、89.3%、73.2%、83.3%和92.3%。