单井井下换热器开采方式在中深层地热开发中的适应性分析

2021-09-28李海福宋荣彩王玉婷孙晗森郑丽婧

李海福 杨 宇 宋荣彩 王玉婷 孙晗森 郑丽婧

1.成都理工大学能源学院 2.中海石油研究总院有限责任公司

0 引言

根据地热资源的埋藏深度可以将地热资源简单分为浅层地热资源和中深层地热资源,距离地表200 m深度内的资源为浅层地热资源,赋存于地下200~3 000 m的地热资源为中深层地热资源。

在浅层地热资源开发中,主要是利用地源热泵系统进行开采利用,技术较为成熟。主要应用在农村和城区的供暖、空调制冷、道路交通等[1-2],还有城市的地铁、酒店、餐厅、防护工程建设等方面[3-5]。中深层地热资源可分为水热型地热资源和干热岩两种类型。水热型地热资源可直接用于供暖、养殖业及医疗洗浴等方面。但我国干热岩发电技术起步较晚,仅在青海省共和盆地、中国东北的松辽盆地及中国东南沿海等地区取得了一定的成果[6-8]。针对中深层地热资源的开发,有直接开采热水及井下换热器的方式进行开采,随着对地热水资源保护措施的加大,关于单井井下换热器的研究增多。

对于换热技术,陈雁等人[9]对井下换热器装置进行模拟,采用U型铜管进行换热输出功率影响因素研究,得出通过增强储层—井壁—U型管换热器之间的自然对流来提高换热效率的结论;卜宪标等人[10]研究井内对流热阻与岩石热阻的关系,结果表明对流热阻小于岩石热阻、增加井深和降低注入水温度可以有效提高换热效率。对于换热器结构设计,李思奇等人[11]通过数值模拟技术,对井下换热器仪器进行改进,在内管上采用绝热材料与普通材料的混合设计,在控制成本的基础上优化了换热器的结构设计。

因此,目前井下换热器开采技术存在“不乏理论技术,缺少现场实践”的特点。同时,由于换热效率的影响因素颇多、对于岩石传热学研究的不彻底、设备选材的不确定性以及高昂的成本等“劣势”,使得井下换热器开采技术的发展受到制约。所以如何经济、有效地采热对于地热能的利用来说具有非常重要的意义,以此为出发点对比井下换热器开采存在的优缺点,并对其发展方向进行分析。

1 中深层地热资源开发方式

1.1 水热型地热资源开发方式

水热型地热资源的传统开发方式主要是利用直接抽取热水,如对井开采、多分支井开采等技术[12]。这种开采方式存在不足:抽取地热水不利于可持续发展,多井开采存在钻井事故多、钻井成本高等问题,并且地热井筒的结垢、腐蚀问题不容忽视。与之对应,单井井下换热开采技术具有“取热不取水”的特点,在换热过程没有地下热水采出,解决了回灌问题并且避免了地下水污染,同时,具有节约钻井成本的优点。因此,单井井下换热开采技术作为一种新兴开发技术,具有巨大发展潜力。

1.2 干热岩型地热资源开发方式

干热岩传统开采模式为压裂及化学刺激技术,在控制裂缝网络、构建人工热储方面存在技术瓶颈。如果采用单井井下换热开采技术,如同轴套管换热器和超长重力热管换热器技术,对于压裂的要求更低,避免了压裂缝网复杂、井间连通困难的问题。这些单井井下换热开采技术还可以与发电厂进行耦合,利用开采出的热能进行发电等[13],具有节约成本、操作简单的优点,适用于干热岩的开采。

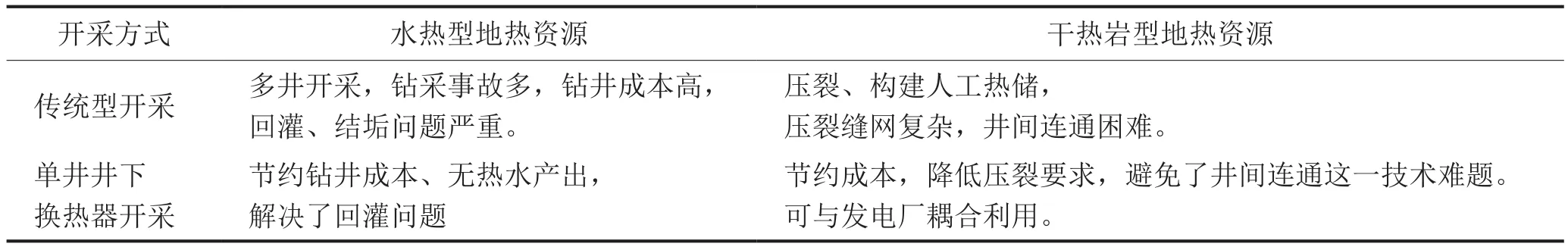

如表1所示,单井井下换热器相较于传统开采技术,具有低成本、易操作的优点。因此,对单井井下换热器的原理进行分析,并对其应用前景进行对比分析,是十分必要的。

表1 传统开采与单井井下换热器开采对比表

2 单井井下换热器分类及应用

单井井下换热器最初只用于浅层地热资源。随着浅层地埋管换热器的不断发展,单井井下换热这一技术越来越趋于成熟,并且延伸到中深层地热资源的开发中。国内外学者对单井井下换热也进行了相关理论研究。1992年,D.H. Freeston和M.G.Dunstall[14]在罗托鲁瓦地热田选取一系列的低压井进行井下换热器实验,在该地区对原有的井进行改造并使用井下热交换器,效益良好。

单井井下换热器分为同轴套管、U型管及超长重力热管换热器,可以适应不同类型的地热资源开采。目前国内外对于中深层U型管换热技术的研究相对较少,并且重力热管换热技术大多都用于其他化工生产或者废热回收中[15-16],而针对同轴套管换热器的研究更为成熟。

2.1 同轴套管换热器

众多学者对同轴套管换热器做了相关研究,在模型建立及分析方面:Yiqun Zhang[17]建立包含换热器及邻近地层的三维传热模型,并在现场进行测试,测试表明模型具有可靠性并且验证了前人提出的井筒、流体的相关参数对换热性能的影响,具有较好的指导意义;Aiqiang Pan[18]提出一种新型的同轴套管换热器分析模型,在实际应用中遇到井壁温度升高的问题,经过分析进行改进,总结出一种解决井壁温度升高的新方法,优化数值分析模型,使其具有计算精度高、计算速度快的特点。

基于建立的模型,一些学者提出优化设计方案。P.J. Yekoladio, T. Bello-Ochende[19]针对井下同轴换热器,进行热力学的结构优化设计,确定工质的最佳泵送流量、同轴套管内外管的最佳直径比,在节约钻采成本的基础上提高采热效率;Ling Ma[20]针对中深层井下同轴套管换热开采过程提出一种瞬态热传导与井筒传热过程耦合的解析模型,该模型的主要特点是进行分段计算,结果为井下同轴套管换热系统的优化设计提供理论依据。

2.1.1 换热原理

同轴套管换热器常用于水热型或干热岩地热资源的单井换热开采中。它是井内下入的一套同心的环状轴管,管材隔热效果良好。将冷水从环形空间注入,储层中的热水通过井内套管壁和水泥环进行热传导,加热环形空间中的冷水,再从同轴套管中抽出进行热能提取,最后将提取后的冷水注入循环系统,达到“取热不取水”的目的[21-23]。

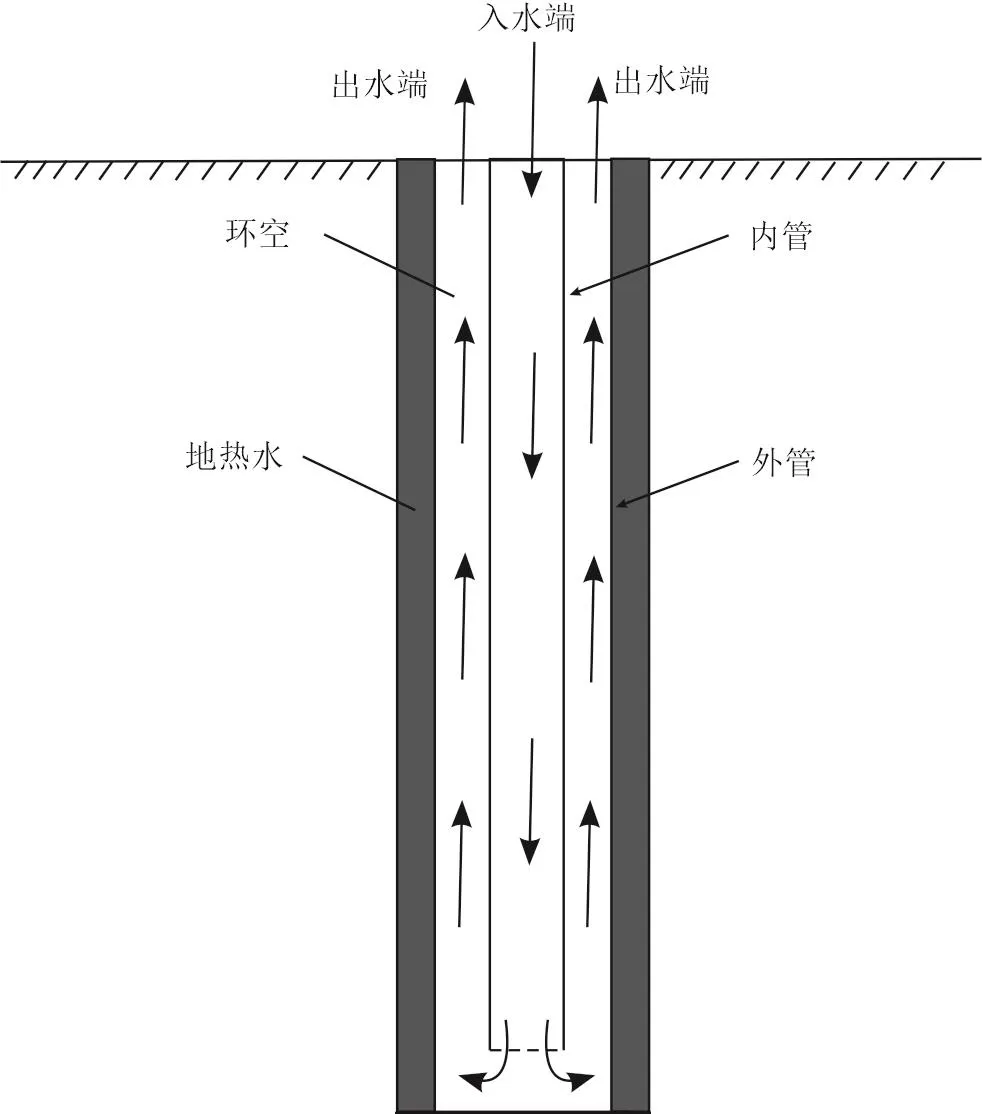

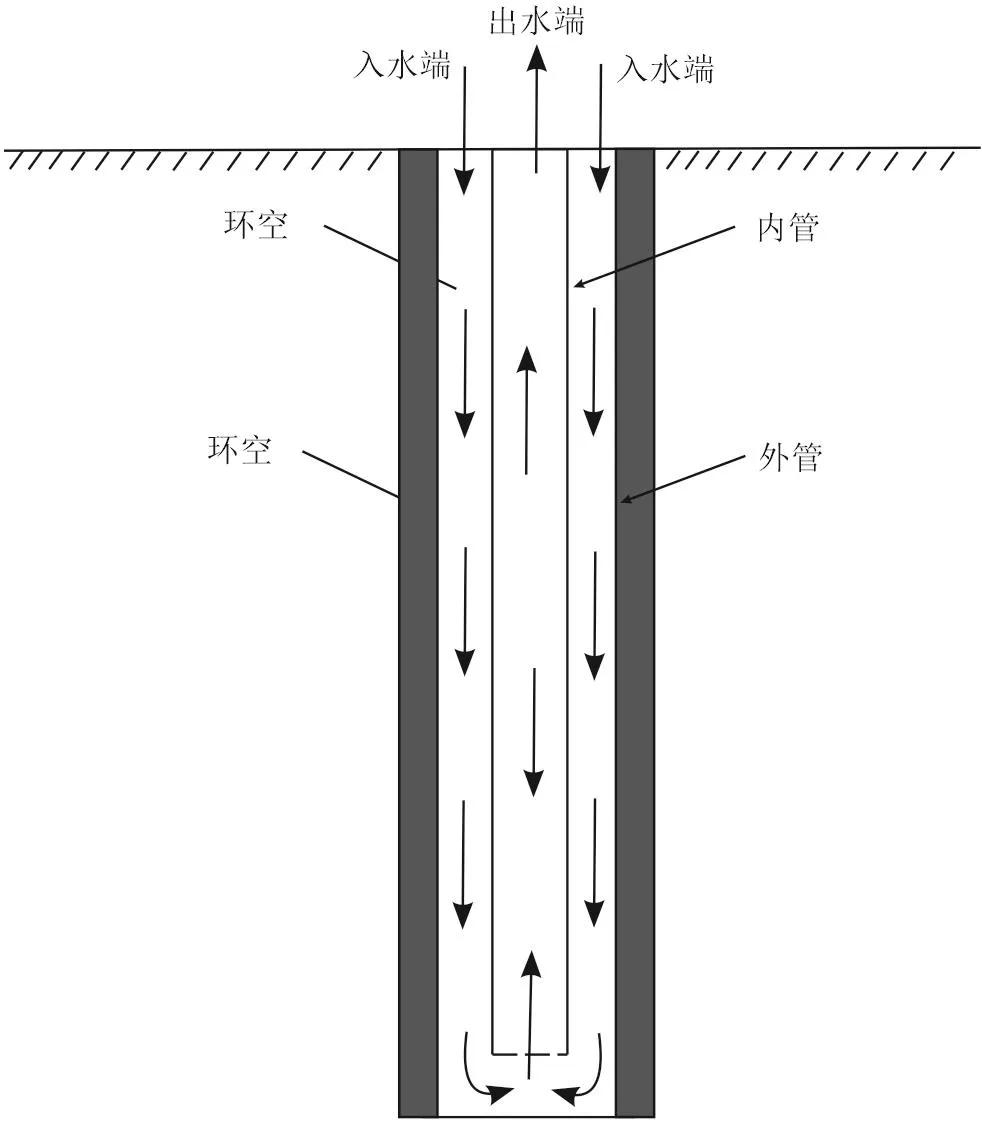

对于垂直井,中深层同轴套管换热器其结构与浅层埋管同轴换热器的结构大致相同,只是其应用的井深较大,一般大于1 000 m。其结构主要组成部分为:外管、内管、固井材料、循环泵、换热器等。根据流体在管内的流动方式可将其分为正循环和反循环两种方式,正循环是指外部流体从内管流入,通过与外部储层的热传导,再从环空中流出(图1);反循环是指外部流体从环空中注入,最后从内管抽出的循环方式(图2)。

图1 垂直井同轴套管换热器正循环示意图

图2 垂直井同轴套管换热器反循环示意图[22]

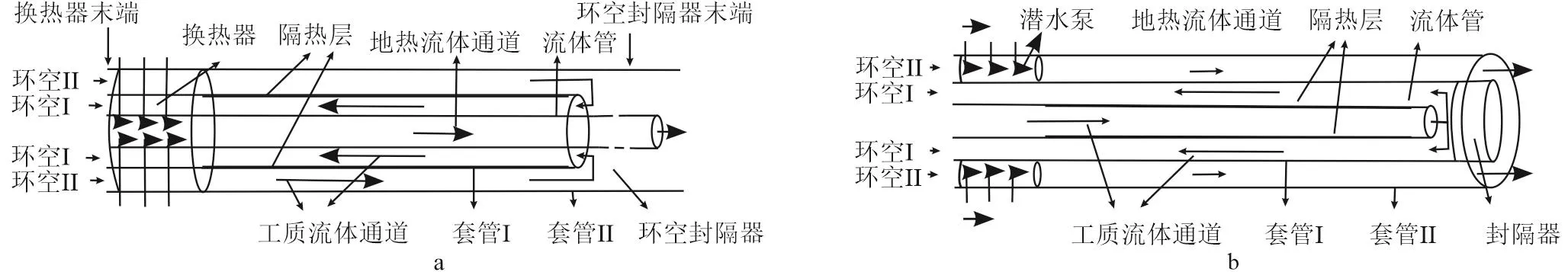

对于水平井,中深层同轴套管换热器要设置相应的水平管段,并在水平管段设置相应的换热器。水平井中的同轴套管换热器在换热管段的循环对流效果较差,通常在换热器内安装潜水泵,增强地层与换热器之间的循环对流[24]。水平井的同轴套管换热器结构如图3所示,主要组成部分为:内管、外管I、外管Ⅱ、环空I、环空II、潜水泵等。根据流体的循环方式,水平同轴套管换热器又可分为两种类型:第一种是工质从环空II中注入,经循环后从环空I中流出,同时潜水泵抽取地热流体并从内管前端注入,流经换热器后从末端流出到地层中,经循环对流再次回到换热器前端(图3a);第二种是工质从内管中注入,经循环后从环空I中流出,潜水泵抽取地热流体并从前端环空Ⅱ注入,流经换热器后从环空Ⅱ末端流出到地层中,经循环对流再次回到换热器前端(图3b)。

图3 两类水平井套管换热器示意图[24]

2.1.2 应用现状

截至目前,很多国家和地区都已经利用同轴套管换热器进行热采。在20世纪90年代,Koji Morita等学者[25]首次进行中深层同轴套管的换热测试。测试井深约900 m,最大取热量达到370 kW,证实中深层单井换热技术的可行性。1994年,在Weggis Switzerland地区,采用同轴套管井下换热器进行换热开采,其完井深度为2 300 m,井底温度为78℃。根据Eugster和Fuglister的报道,其平均产出温度为40.5℃,采出的热能达到220 MWh/a,可直接应用。2001年,该系统增加三套多户住宅的热能供应,由于输送的热量几乎增加了一倍,生产温度降至37.2℃[26]。

德国亚琛工业大学的学生服务中心“Super C”大楼的供暖和制冷利用一口2 500 m深的地热井[27](图4)。在该项目中,亚琛工业大学试图将井下同轴套管换热器内管材质改为一种新型的玻璃纤维塑料管,但由于该种材料只能应用于井深小于1 965 m的地热井,结果井口产出温度仅仅达到35℃,没有达到预期,于2014年该项目宣布失败。

图4 德国亚琛工业大学 “Super C”大楼照片[27]

2.1.3 发展趋势分析

同轴套管单井井下换热器可通过在换热管段增加潜水泵,以增强管段换热的强制对流,从而增强工质和储层流体之间的热交换热效率。此外,在定向钻完井技术及井下设备的技术支撑下,使水平井的单井井下同轴套管换热成为可能。但不管是垂直井还是水平井,同轴套管换热器目前存在安装复杂、换热效率不够高等问题,其改进的关键是要有效提高换热效率。研究表明[28],同轴套管换热器的内管材质、内管直径、流体循环方式及循环流量、钻井深度等都会影响同轴套管的换热效率。

因此,基于以上几种影响因素,为提高换热性能,对同轴套管换热器的优化提出以下几点建议:①尽量使用高热阻材质的内管,减轻环空中的流体与内管的热短路现象;②参考钻井井孔直径,调整内外管直径比值,适当减小内管直径;③对比正循环、反循环两种方式的换热效果,优选循环方式;④综合考虑换热性能、钻井成本适当增加钻井深度。

2.2 U型管换热器

2.2.1 换热原理

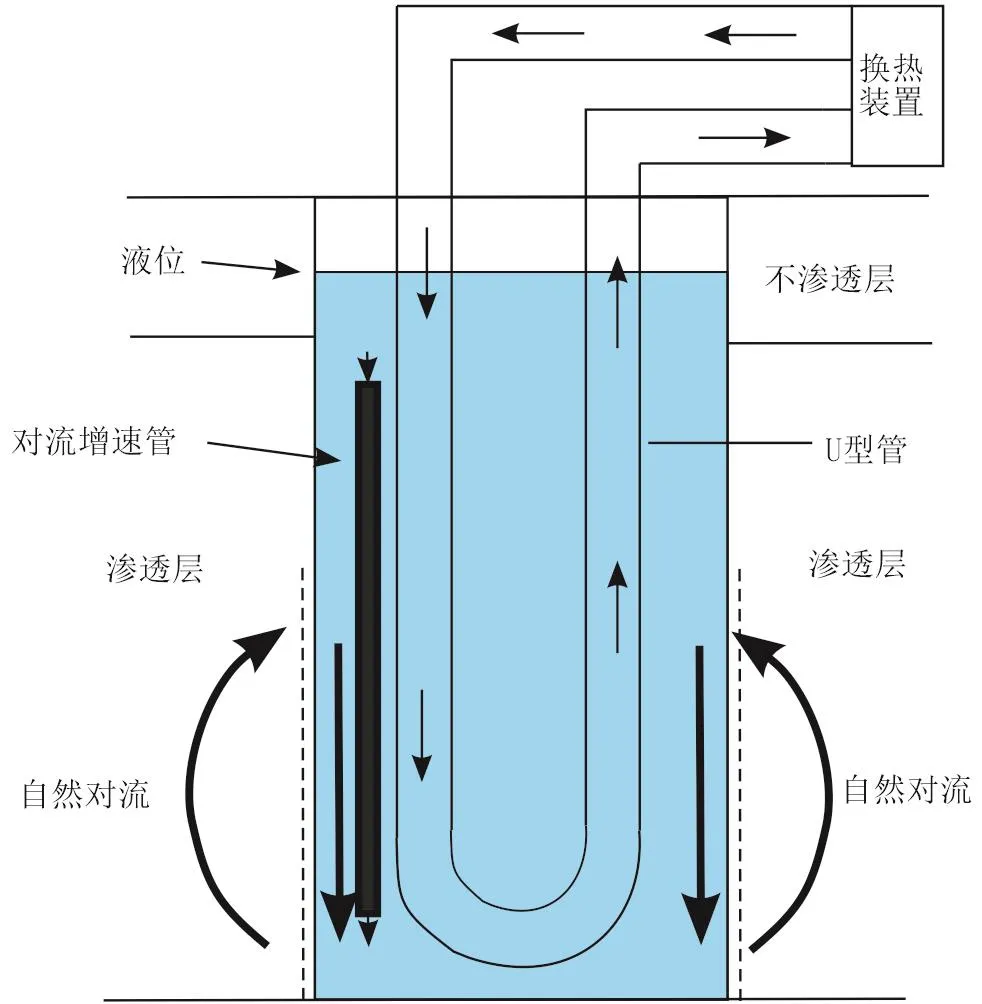

U型管换热器常见于浅层地埋管换热器之中。其换热原理是将换热器下入井内,在地面用水泵将工质(冷水)驱入U型管的一个端口,流体流经井下换热器管段并与地热水进行热交换后,其温度升高。然后从另一端口采出热水进行综合利用,将降温后的冷水再次注入换热器内,进行循环换热[29](图5)。

U型管井下换热器通常又可以分为单U型(图5)和双U型(图6)。从图中可以看出,单U型管换热器的基本结构为:U型内管、循环泵、换热器等。双U型管结构与单U型管结构类似,只是U型单管换成了U型双管。已有的研究[30]表明:从热泵

图5 单U型管换热器工作原理图[29]

图6 双U型管工作示意图

单U型管换热器在工作时,井内流体与套管环空会发生自然对流现象。即井内流体在重力作用下向下流动,通过套管下部射孔进入环空,与环空中温度较高、密度较小的热水混合并向上循环至上部射孔再进入井内,产生循环对流。因此,为了提高换热效率,常在单U型管换热器中安装强化换热装置,例如对流增速管。机组运行效率上看,双U型管换热器的效率高于单U型;但从进出口温差上看,单U型换热器换热效率要优于双U型换热器。因此使用双U型换热器虽然可以一定程度上增大单位井深的换热量,但同时也会增加U型管材料。对此,以下主要介绍单U型管的工作原理及应用。

对流增速管可以有效增强循环对流,提高换热效率,其结构是一段两端连通的管道,安置于井下液位与井底之间。如图7所示,在井内安装有Ⅰ型、Ⅱ型、Ⅲ型三种模式。Ⅰ型是将对流增速管安置在U型管旁侧,Ⅱ型是将对流增速管安置于U型管外侧,Ⅲ型是将对流增速管安置在U型管的一个管上。现场生产中,一般使用Ⅰ型对流增速管(图5),有利于降低成本。Torren T S的有无对流增速管的对比实验表明,如果井下U型管换热器不安装对流增速管,那么在垂直方向上地热水的温度具有较大差异。而对流增速管可以有效减少甚至消除这一差异,并且增强自然对流现象,从而提高换热器的换热效率。

图7 几种对流增速管安装位置示意图

2.2.2 应用现状

目前,在浅层地源热泵开发技术中,U型管换热器占有举足轻重的地位,几乎在全国各地都有应用。但是,在中深层水热型地热资源的开采中,还没有相关现场应用。

2.2.3 发展趋势分析

针对U型管换热器换热效率较低的缺陷,国外学者在20世纪80年代对此提出对流增速管这一概念。随后,David Gordon和Tirupati Bolisetti等[31]分析U型管井下换热器工作短期时间内的温度场变化,提出圆柱形热源组合模型,为U型管换热器周围温度场的解释提供了一种简单有效的方法。同年,Yu Shi,Xianzhi Song等[29]建立了井下换热器渗流场和温度场的三维非稳态数值模型,比较了单U型、双U型管换热器的换热性能,并通过实验验证了换热器出入口温度、储层孔隙度、管壁的导热率等因素对换热器性能的影响。近年来,关于U型管换热器的理论研究增多,研究面也越来越广。

Zehao Lyu,Xianzhi Song等[32]人在 2017年,基于中国辛集地热田的地热开采情况,综合分析了质量流量、深度、U型管管长流体与热储的温度差等参数对换热器性能的影响。通过比较,得出管长对U型管的换热效率影响最大这一结论,因此适当延长U型管管长可以有效开发地热能[32]。2018年,Zehao Lyu地热团队又对中国霸州的地热田进行研究[33],结果表明地热储层的非均质性对U型管的换热性能影响不大,所以在U型管的安装过程中不用考虑其安装位置。

U型管单井井下换热器具有安装简便、不易渗漏的优点。虽然取热功率在中深层开采中要小于同轴套管式换热器、取热量低于开放式开采下的取热量,换热效率也不高。但是若能将浅层U型管换热器移植到中深层地热开发中,那么中深层水热型地热资源的开发将达到一个新的高度。因此,在中深层地热开发中,U型管单井井下换热器的应用研究是未来单井井下换热发展的主要方向之一。

2.3 超长重力热管换热器

重力热管技术较早是用于工业锅炉、电力技术以及余热回收等方面。但随着技术的发展,改进的超长重力热管技术在干热岩资源的开采中展现出了可行性。

关于重力热管换热技术的研究不多,有学者提出超长重力热管技术,并将其应用于干热岩的开采。例如张龙等[34]基于3 000 m井深的超长重力热管进行测试观察,总结出工质的选取应该具有较小的液体密度、较大的蒸汽密度以及较大的汽化潜热等特点。在2016年,林红等学者通过一系列的改进实验和数值模拟,发现超长重力热管的接头连接方式、工质的选取、重力热管的倾斜角度、充液量等方面的研究仍然有较大的改进空间。黄文博等[35]提出应用超长重力热管技术开采干热岩的过程中,其热管充液量、有无裂隙性热储以及成本造价等因素仍然需要进一步进行研究和探索。

2.3.1 换热原理

重力热管换热器又称为热虹吸管换热器,主要分为三大部分:冷凝段、绝热段和蒸发段,其结构如图8所示。而超长重力热管增加了热管的长度,以适应深层干热岩的开采。先在超长重力热管井段对干热岩进行压裂,形成具有较大渗透率的热储区域,然后在热储区注入工质,进而与热管进行换热[36]。由图8可知,先在超长重力热管中加入工质,初始情况下,工质处于热管底部,受地下高温储层加热后,使液体达到蒸发温度,液体汽化为蒸汽,即出现“蒸发段”。 “蒸发段”的温度和压力都稍高于其他管段,因此热管产生一定的压力差,蒸汽向上移动,流经绝热段后到达“冷凝段”,经换热器换热后冷凝成液体,在重力作用下流回“蒸发段”。以此来进行循环取热,将地热能开采出来。

2.3.2 应用现状

意大利的Ischia岛Campi Flegrei地热田地热资源丰富,该地热田在地面下方10 m左右的深度处流体温度就可达到75℃。在该地使用图8所示的两相热虹吸管原理进行开采测试,结果发现取热效率在10~25 kW之间,有良好的经济效益[37]。在日本九州岛的某地热田,Fujikura公司开发了一种大规模提取地热能的超长重力热管,其外径为150 mm,长度可达150 m,将其应用于地热井中,井口产出温度从100℃ 增加到150℃。此外,在试验测试中,该重力热管能够在80℃的工作温度下连续提取90 kW的热功率。因此,对于干热岩的开采方面,使用超长重力热管技术进行开发具有一定的可行性,但是没有完整地建立起单井井下换热器的研发体系,大多只进行了室内试验及小规模的现场应用。

图8 重力热管结构示意图

2.3.3 发展趋势分析

超长重力热管换热器对干热岩的开采比传统开采方式有较大的优势:

①超长重力热管在换热过程中,工质在热管内部进行流动及相态转化,可以避免工质的损失;

②采取热管换热这种“间接取热”的方式,避免了地热流体与井筒和其他仪器的直接接触,减少了结垢、腐蚀等问题;

③超长重力热管技术的应用可减少压裂次数,解决了缝网复杂、井间连通困难的问题,可以获得较高的发电效率。

但是超长重力热管技术是近些年来发展起来的新技术,其开发体系不够完整,现场应用经验不足。例如对于热管内部产生的积液效应和充液量多少的设置问题:充液量过多,蒸发温度相应升高,导致传热较差;而充液量较少,蒸发温度低,但液体难以较好地润湿蒸发管段的内壁,传热效果也很差。因此,利用超长重力热管技术进行干热岩开采,虽然具有可行性且开发效益可期,但目前还存在技术瓶颈,仍需进一步攻关。

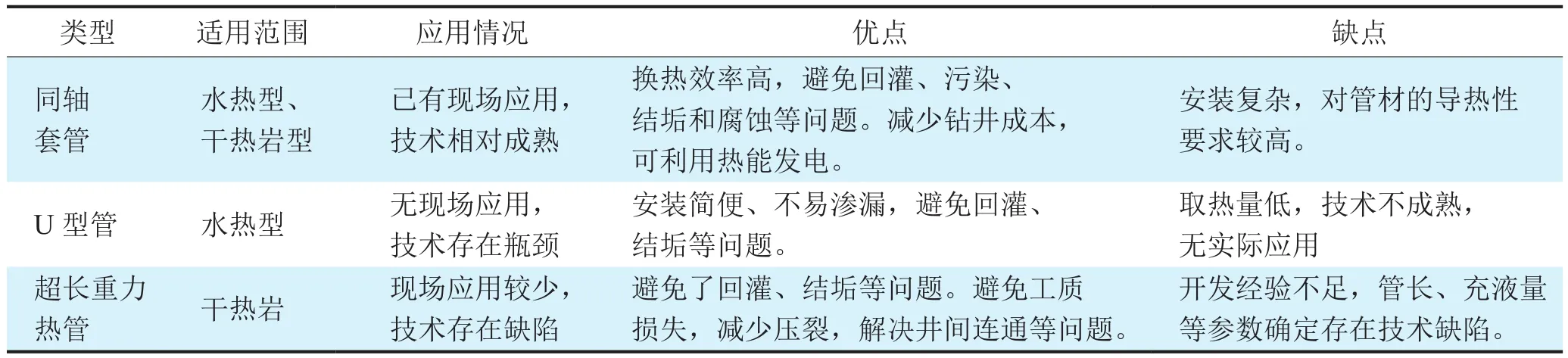

2.4 单井井下换热器开采对比

通过对单井井下换热器换热原理的研究以及应用情况的分析,总结出不同类型的单井井下换热器的优缺点及对比情况(表2)。

表2 单井井下换热器类型及特性

通过表2可知:①同轴套管换热器在国内外已经开展应用,其技术较为成熟,成本高和内管材质选择是制约发展的关键因素;②超长重力热管在现场应用较少,因为在重力热管的开发中,裂隙热储的存在与否会大大影响系统采热性能,充液量的不确定使技术实施存在巨大难题;③U型管几乎没有现场应用,主要是由于U型管在浅层地热开发中的换热效率较低,进而在中深层井下换热器中还没有选用U型管管型,而强化对流增速管并应用到U型管换热器中,可以有效解决该问题。

因此,基于我国浅层地源热泵技术先进、中深层地热资源丰富的特点,要打好地热资源开发的基础,就要继续发展同轴套管换热器和重力热管换热器换热技术。而将浅层地源热泵技术中的U型管换热器进行改进并应用到中深层地热资源的开发中,这是提高开采效率的关键,可以有效增强地热资源的开发效果,具有良好的开发前景。

3 结论

对于中深层地热资源的开发,单井井下换热器比传统开采方式具有节约成本、操作简单的优点。

1)同轴套管单井井下换热技术在国内外取得了不错的研究进展,换热功率高。现场完井深度可达2 300 m,出口水温超过40℃,热能产出可达220 MWh/a,开发效果较好。

2)超长重力热管单井井下换热技术适用于干热岩开采,产出温度为100~150℃,效果良好。但开发技术存在瓶颈,现场应用较少,具有很大的发展潜力。

3)U型管单井井下换热技术换热率较低,基本没有现场应用,但具有安装方便、密闭性好等优势。将U型管换热器应用至中深层的地热开发中并有效提高U型管换热器的换热量,是未来单井井下换热技术发展的关键。