多层穿梭车立体仓库仿真及优化研究

2021-09-28潘康杰宁方华

潘康杰,宁方华

(浙江理工大学机械与自动控制学院,浙江杭州 310018)

0 引言

工业自动化与智能化对企业效益的影响力与日俱增,物流作为三流之一,正朝着智慧物流稳步发展,自动化立体仓库大幅提高了物流效率[1-3]。随着信息技术的飞速发展,系统建模技术以其直观的特点成为立体仓库系统的重要研究方法[4]。Flexsim 能对物流系统进行仿真建模,在仓库布局规划中有着广泛应用[5-7]。王海燕等[8]运用Flexsim动态模拟食品冷链物流配送中心作业流程并对仿真进行优化;陈影等[9]利用Flexsim 对烟草物流配送中心规划进行仿真,对配送中心瓶颈节点进行优化,确定最佳的模型参数;安科树等[10]对卷烟仓储作业流程进行优化与仿真,通过吞吐能力及设备利用率的比较验证优化方案可行性;刁丽慧等[11]对智能立体仓库进行仿真优化,成功找出方案的瓶颈,使设备利用率明显提高;文献[12]对北京站进行建模仿真,为北京站提供不同情况下的设备安排方案;文献[13]对冷链物流立体仓库运作过程进行建模与仿真,找出瓶颈和闲置资源,优化仿真后取得较好效果。

现有文献中,虽然基于Flexsim 的仿真方法应用非常广泛,但绝大多数研究对象是基于堆垛机式的立体仓库系统[14]。相对堆垛机式的仓库系统,多层穿梭车模式的自动化立体仓库(以下简称“多穿立体仓库”)在并行取货、串行出库的运作模式下[15],因其成本低且出入库效率高等优势受到欢迎,但目前对于多穿立体仓库的相关研究较少。

因此,基于Flexsim 平台研究多穿立体仓库的建模方法和优化方案,不仅对丰富系统仿真原理与方法具有重要的理论价值[16-17],也对优化资源配置、提高系统运行效率、降低企业成本具有现实意义。

1 多穿立体仓库建模

1.1 多穿立体仓库布局

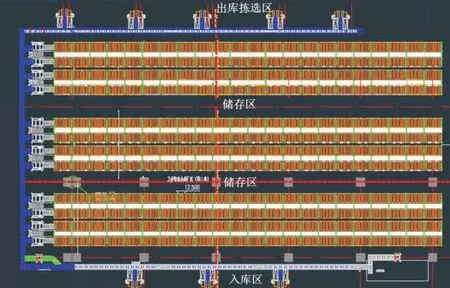

本文的多穿立体仓库负责对某半导体生产商产品进行集货、分拣和配货作业。生产商将货物运往立体仓库储存,收到订单后进行拣选作业,将货物运送至下游企业,以高度的配送水平进行供货。该多穿立体仓库作业功能区域划分为入库区、储存区、出库拣选区,如图1 所示。

Fig.1 Layout of multi-tier shuttle stereoscopic warehouse图1 多穿立体仓库布局

1.2 出入库作业流程

各作业区域操作工作内容如下:

入库区:货物到达后,在入库台处进行检验,将同类型货物装箱后再传送至储存区。

储存区:升降机将货物提升至指定的入库平台,再由穿梭车将货物运送至指定货位。

出库拣选区:收到出库订单后,由穿梭车运送货物至出库缓存平台,升降机对货物进行提升,通过传送带传递至出库分拣台进行人工拣选,完成出库作业。

1.3 穿梭车在Flexsim 中的实现

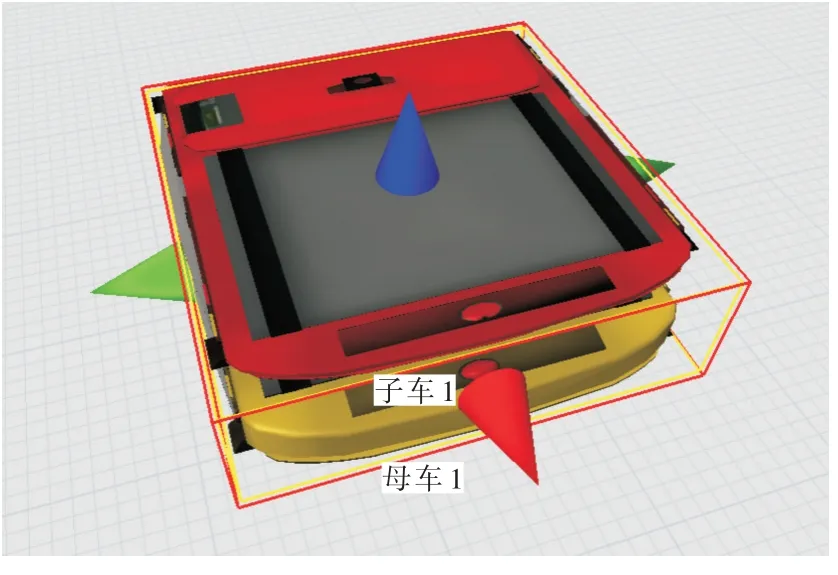

由于2020 版本Flexsim 中没有穿梭车实体模型,因此需要对该立体仓库用到的子母穿梭车进行二次开发。子母穿梭车在Flexsim 软件中的元素是任务执行器,可以从固定资源类实体导入并执行装载、卸载、行走等各类任务。

本文运用3D Max 对子母穿梭车建模并导入3ds 文件,导入后效果如图2 所示。

Fig.2 Shuttle-carrier图2 子母车穿梭车

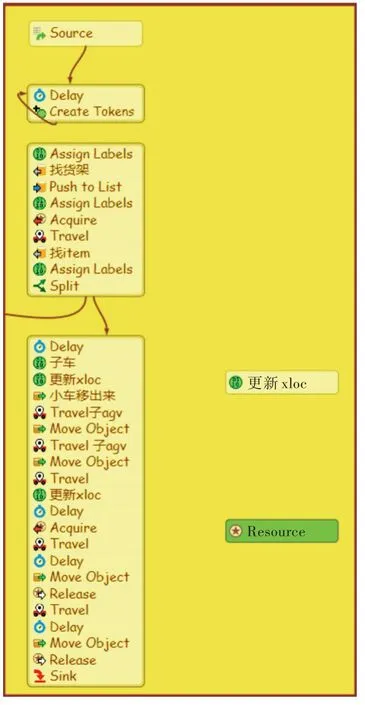

穿梭车出库作业流程如下:①订单到达(Source),依据FCFS 原则[18]与子母穿梭车进行任务绑定并产生一个指令[19],在货物上附上标签(Labels),根据目标货架更新列表,若此时有空闲的穿梭车则寻找目标货架,若无空闲穿梭车则进入等待序列,直到有完成任务的穿梭车出现;②穿梭车运行至目标货位取货,子车移出并移动目标货物(Move Object),更新任务序列(xloc 列表)。穿梭车请求所在巷道升降机至目标层,若升降机忙碌则进入等待序列直到其空闲;③穿梭车更新列表并运行(Move)至目标出库站台放置货物,完成放货。

穿梭车入库作业流程如下:①入库作业(Source)到达,按FCFS 原则与子母穿梭车进行任务绑定,逻辑与出库作业流程第1 步相同;②穿梭车运行至目标入库站台。若穿梭车不在目标层则须通过升降机至目标层并更新任务序列(xloc 列表)。若升降机忙碌,则进入等待序列直至其空闲;③穿梭车运行至目标货位,子车携带货物横向运行至目标货位,释放货物(release),完成入库作业。

近年来,具有子母穿梭车的立体仓库建模大都采用代码编译实现穿梭车功能,然而其效果并不理想且代码冗余。巷道内的作业任务由多台穿梭车完成[20],在穿梭车运动轨迹问题上难以获取坐标,从而与实际情况相脱节。

基于此,本文采用2020 版本Flexsim 中Process Flow 模块(以下简称PF 模块)来实现上述运行逻辑,子母穿梭车PF 模块实现如图3、图4 所示。

Fig.3 PF logic of outbound shuttle图3 穿梭车出库PF 逻辑

Fig.4 PF logic of warehousing shuttle图4 穿梭车入库PF 逻辑

1.4 在Flexsim 中的模型布局

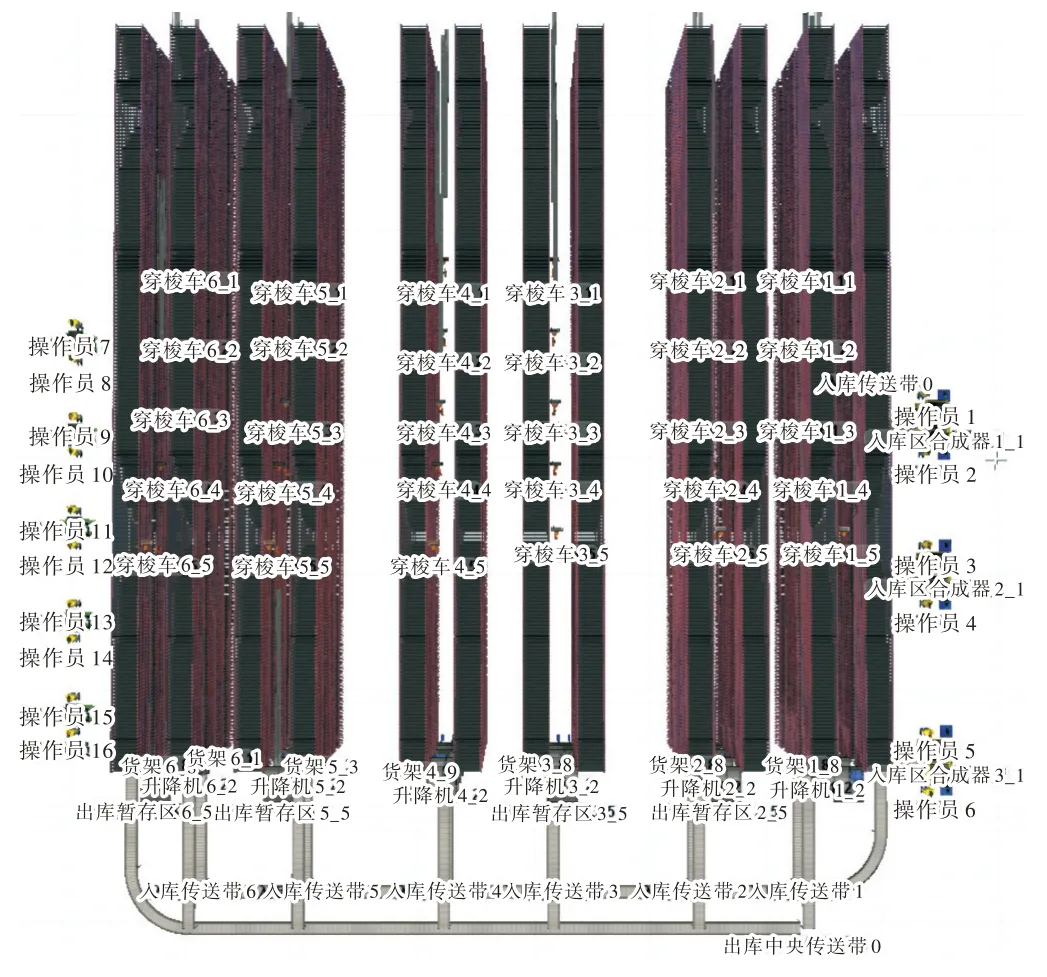

运用Flexsim 对多穿立体仓库进行仿真,其出入库作业在Flexsim 中的布局如图5 所示。

Fig.5 Layout of multi-tier stereoscopic warehouse system图5 多穿立体仓库系统布局

运用Flexsim 实现穿梭车实体后,软件集成了立体仓库仿真所需全部实体。多穿立体仓库模拟目标对象与Flex⁃sim 实体对应关系见表1。

Table 1 Correspondence relationship of simulation target object and simulation entity表1 模拟目标对象与仿真实体对应关系

1.5 多穿立体仓库模型参数配置

(1)货架参数配置。共6 个巷道,12 排货架。货架规格统一,每排货架18 层,220 列,列宽0.7m,层高0.5m,每个货位存放一个货物。

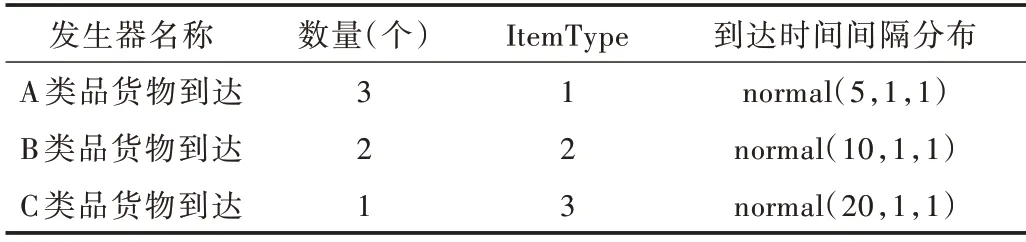

(2)货物到达对象参数配置。分为两部分:①初始库存设置,初始库存为总货位的50%,货物包括60%的A 类品、40%的B 类品、20%的C 类品。A 类品设置:在Source 实体属性菜单中选择“到达时间表”,临时实体种类为“Tote”,到达次数为1 次,到达时间间隔为“0”,货物类型记为“1”,数量均按占比配置为“14256”,均匀发送至货架。用同样的方法对B、C 类品初始库存进行设置;②模拟入库区货物的到达,配置参数如表2 所示。

Table 2 Technical parameters of the generator in the storage area表2 入库区发生器技术参数

(3)入库台参数配置。每一入库台配备一名操作员完成检验及装箱,入库台数量为6 个,与发生器数量相对应。依据每日入库需求量为580 箱/h,工作时间6h,设置单个入库台加工时间为37.2s,装箱模式下合成清单为1 个Tote 中装6 个货物。

(4)分拣台参数配置。立体仓库设置10 个分拣台,分别配置一名操作员进行分拣作业,依据每日出库需求量为500 箱/h,设置单个分拣台加工时间为72s。

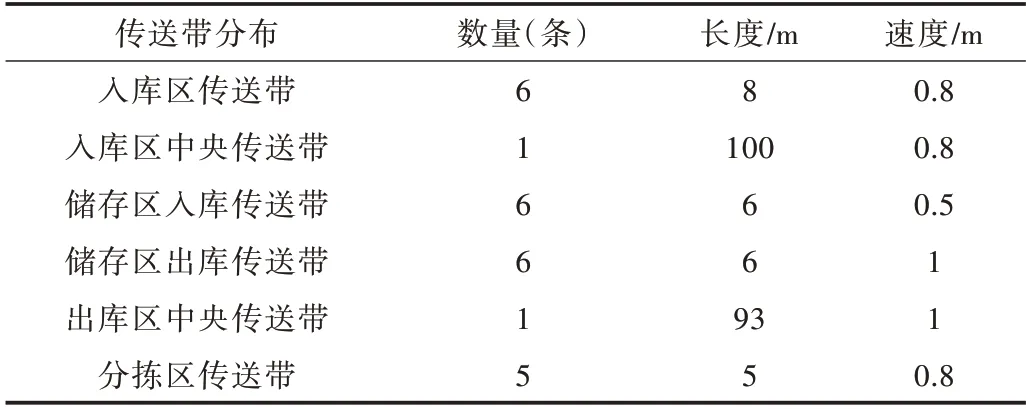

(5)传送带参数配置如表3 所示。

Table 3 Conveyor belt parameters in each area表3 各区域传送带参数

(6)穿梭车参数配置。穿梭车数量30 台,加速度2m/s2,最大速度4m/s。

(7)升降机参数配置。升降机数量12 台,加速度2m/s2,最大速度3m/s。

2 立体仓库模型运行与结果分析

模型运行时间为6h,为确保实验结果准确性,将该立体仓库模型运行30 次,取各设备数据均值加以分析,重点考察该系统主要业务区域的物流效率。

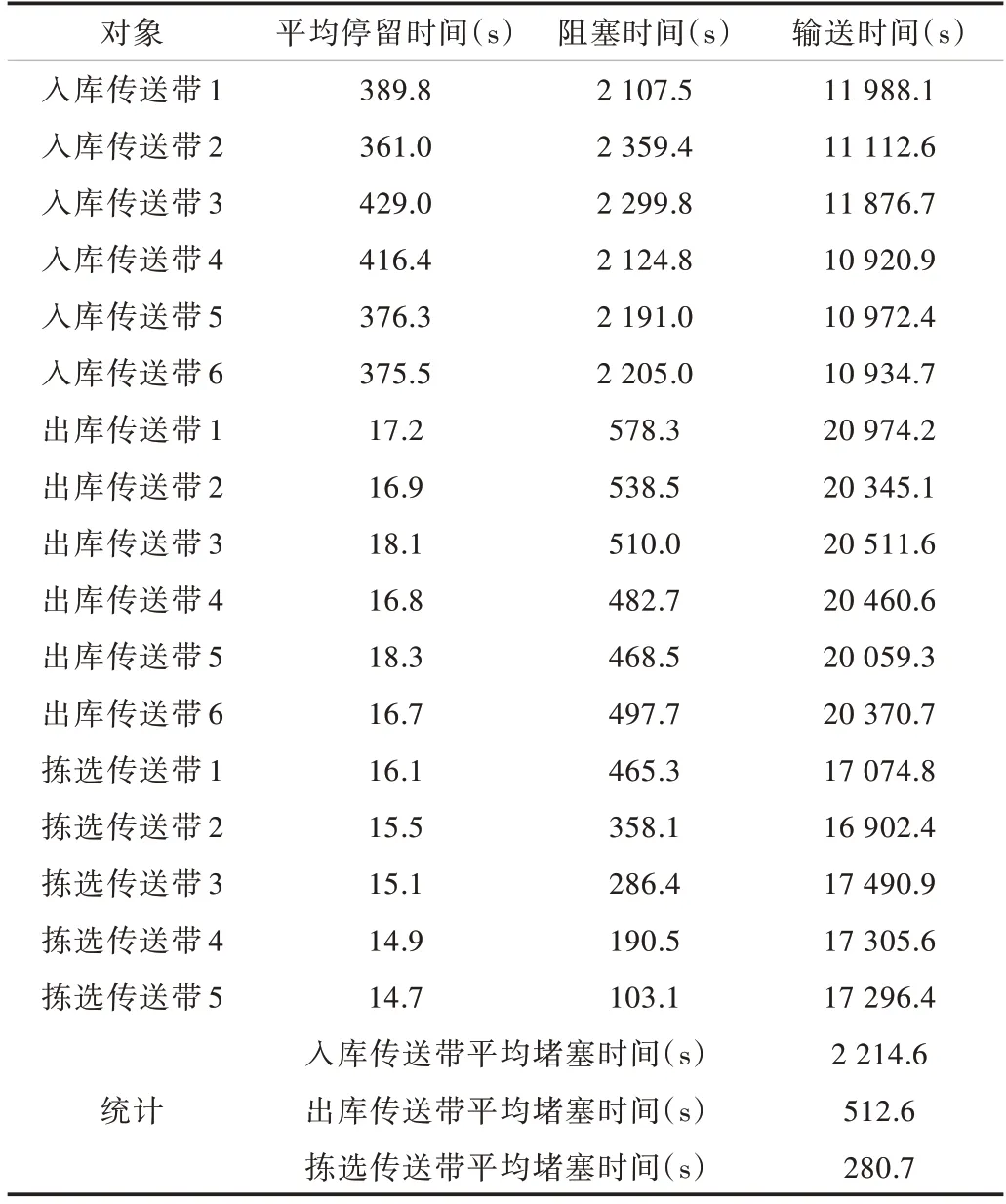

(1)主要业务区域传送带运行结果如表4 所示。

Table 4 Conveyor belt operation results表4 传送带运行结果

立体仓库采用出库优先策略,对储存区出入库传送带及拣选传送带等主要传送带的阻塞时间进行分析,由表4可知入库传送带阻塞时间过长,出库传送带阻塞时间为入库阻塞时间的1/4 左右,拣选传送带阻塞可能的原因是由于后端分拣台效率不高所致。

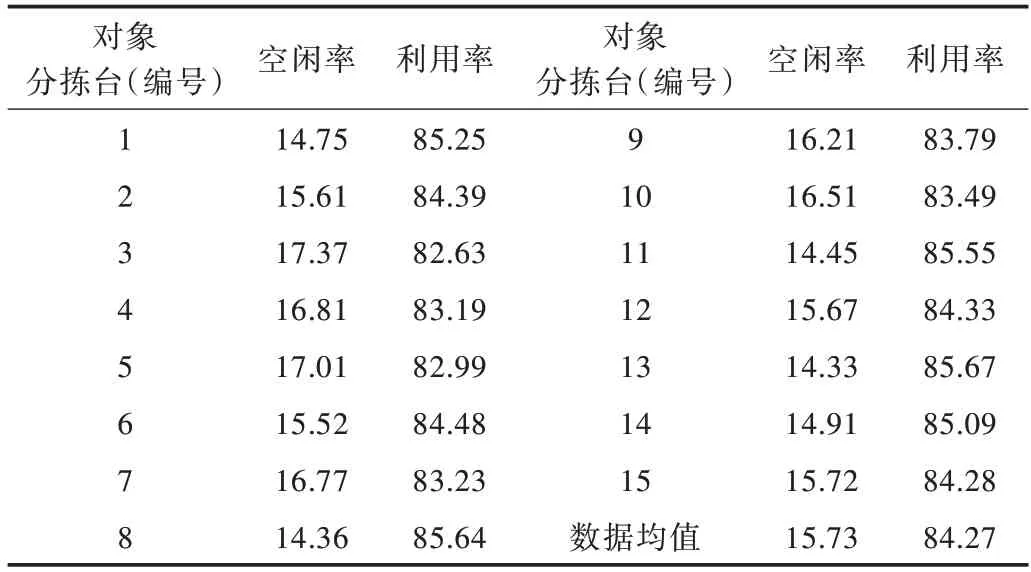

(2)分拣台仿真运行结果如表5 所示。

Table 5 Sorting table operation results表5 分拣台运行结果 (%)

分拣台平均利用率为96.09%,分拣台利用率过高可能导致拥堵,阻塞时间较长,影响出库效率。

(3)穿梭车运行结果如表6 所示。

Table 6 Shuttle operation results表6 穿梭车运行结果 (%)

穿梭车利用率主要分为空闲率和利用率,其中利用率为负载运行率、空载运行率、装载率及卸载率总和。由表6可知穿梭车空闲率较高,利用率低下。

(4)数据分析。由上述运行结果可知,该系统工作时间6h,总入库数为3 601 箱,总出库数为3 145 箱,符合出入库能力要求。在出库优先策略下,出库传送带阻塞时间为512.6s,入库传送带平均阻塞时间为2 214.6s,可知在此处形成瓶颈,原因为入库传送带速率过低及分拣台分拣速度过慢所致。分拣台利用率为96.09%,处于过度使用状态。多穿库中穿梭车平均空闲率为59.89%,平均利用率仅为40.11%,穿梭车运行能力富余,造成较高闲置率。

3 立体仓库系统仿真优化

3.1 仿真优化方案

由上述分析可知,系统瓶颈产生的主要原因是传送带速率、后端分拣台处理效率及穿梭车利用率过低,针对这3个问题提出以下方案:

(1)将入库传送带速度从原来的0.8m/s 升至1m/s,加快入库效率。

(2)针对分拣台处出现的堵塞现象,可从增加设备角度提升物流效率。

(3)穿梭车富余,在保证系统吞吐量的同时减少穿梭车数量。

3.2 优化后运行结果

(1)方案优化后的仿真运行结果如表7-表9 所示。

Table 7 Conveyor belt operation results after optimization表7 优化后传送带运行结果 (s)

Table 8 Sorting table operation results after optimization表8 优化后分拣台运行结果 (%)

Table 9 Shuttle operation results after optimization表9 优化后穿梭车运行结果 (%)

对传送带速率优化后,出库传送带平均堵塞时间大幅缩短,传送带速率的提升使得出库效率提高,相对的入库效率也得到一定提升。

考虑到后端分拣台处出现阻塞情况而导致分拣传送带产生较长阻塞时间,因此采用增加分拣台数量的措施来缓解其阻塞状况,优化后的分拣台利用率维持在85%左右。

穿梭车数量缩减至18 个,即每个巷道配置3 台穿梭车,数据表明穿梭车空闲率得到大幅缩减,穿梭车利用率提升。

(2)优化前后运行结果对比如表10 所示。

Table 10 Comparison of results before and after optimization表10 优化前后结果对比

3.3 结论

由上述对比结果可知,改变了重要节点上传送带输送速率并将后端分拣台数量增加5 个之后,物流输送效率大幅提升,有效缩减了传送带上的堵塞时间。入库传送带阻塞时间由原来的2 214.60s 降到了833.43s,出库传送带堵塞时间由512.60s 降到了160.82s,拣选传送带堵塞时间由280.7s 下降到了41.49s。通过减少穿梭车数量后,穿梭车利用率得到大幅提升,由原来的40.11%利用率提升至现在的83.43%利用率。系统在满足立体仓库吞吐量的同时成本得到降低,从而实现提高立体仓库出入库能力及降低成本目标。

4 结语

本文基于Flexsim 软件强大的仿真功能,通过三维建模软件设计出穿梭车模型并将其导入系统,通过PF 实现穿梭车逻辑功能。以某多穿立体仓库作业流程为例,对其出入库作业进行系统仿真。在仿真结果分析基础上,提出减少穿梭车数量、增加分拣台数量、提升部分传送带运输速率的改进建议。仿真结果的前后对比验证了优化方案的可行性及优越性。

通过对立体仓库在Flexsim 中的仿真与应用,更深刻认识到Flexsim 对于多层穿梭车系统立体仓库的仿真预测效果很好。本文结果是基于货位随机分配原则下产生的,后续将继续研究在不同货位分配原则下的多层穿梭车立体仓库仿真,从而对立体仓库出入库作业进行更科学的预测与优化。