浮顶罐中央排水管泄漏油气扩散激光检测研究

2021-09-27马鹏博孙伟栋王明吉

李 栋,郭 曦,王 迪,,马鹏博,孙伟栋,王明吉

(1.东北石油大学 土木建筑工程学院,黑龙江 大庆 163318;2.东北石油大学 物理与电子工程学院,黑龙江 大庆 163318;3.中国石化管道储运有限公司,江苏 徐州 221008)

引言

中央排水管是大型浮顶罐必需的排水装置,其有效防止浮顶雨雪堆积,但由于储液腐蚀、储罐沉降、受力不均等原因导致其破损发生油品微泄漏,其泄漏通常难以察觉,若不及时发现则将导致环境污染,甚至引发燃爆事故[1-2]。因此,开展中央排水管泄漏油品扩散研究对监控系统设计和安全预警措施制定具有重要工程意义。

目前,关于浮顶罐中央排水管油气泄漏的相关研究较少,而对输油输气管道及储罐泄漏的研究较多[3-5]。中央排水管泄漏油气扩散不同于现有管道及储罐泄漏研究,其需要考虑半封闭空间内多组分气体扩散过程。谢飞等人采用FLACS软件对浮顶罐密封圈油气泄漏状态进行分析,建议在容易泄漏处安装可燃气体监测装置[6]。而中央排水管管径较小,无法在泄漏口安装气体监测装置。可调谐二极管激光吸收光谱技术(tunable diode laser absorption spectroscopy,TDLAS)不同于传统的气体检测方法,具有检测灵敏度高、精度高、响应快等优点,成为气体泄漏安全监测领域研究的热点[7-10]。然而该技术是否适用于对浮顶罐中央排水管泄漏油气浓度的检测,目前尚未发现相关研究。

基于以上研究成果,本文建立了浮顶罐中央排水管泄漏油气扩散模型,以中央排水管出口监测点的浓度为对象,模拟分析了泄漏位置对中央排水管泄漏油气扩散的影响,并通过实验验证了中央排水管出口油气泄漏激光检测的可行性。

1 模型建立

1.1 中央排水管泄漏问题

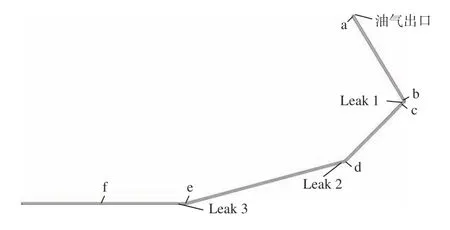

图1所示浮顶罐中央排水管出现破损点后,受压力及重力影响罐内储液(通常为原油)从破损点流出。油品泄漏后中央排水管内会聚集大量的轻烃组分(简称油气)。当排水阀处于关闭状态时,浮盘排水入口在中央排水管泄漏状态下变成了油气扩散出口,故出口处油气浓度检测结果可作为判断中央排水管是否发生泄漏的重要依据。

图1 浮顶罐中央排水管结构示意图Fig.1 Structure diagram of central drain pipe of floatingroof tank

1.2 数理模型

如图2所示为中央排水管泄漏油气扩散物理模型。

图2 物理模型Fig.2 Physical model

原油挥发的油气成分复杂,根据文献[11],挥发过程的油气组分中丙烷、丁烷及戊烷所占体积分数较高,因此本文选用了丙烷、丁烷、戊烷的混合气作为泄漏油气。

中央排水管内油气泄漏扩散满足以下方程[12]:

连续性方程

式中:ρ为油气密度;u为油气在中央排水管内的流速。

动量守恒方程

式中:P为油气微团上的压力;μ为油气动力黏度;τ为分子粘性作用而产生的作用在微元体表面上的粘性应力;ρa为空气密度。

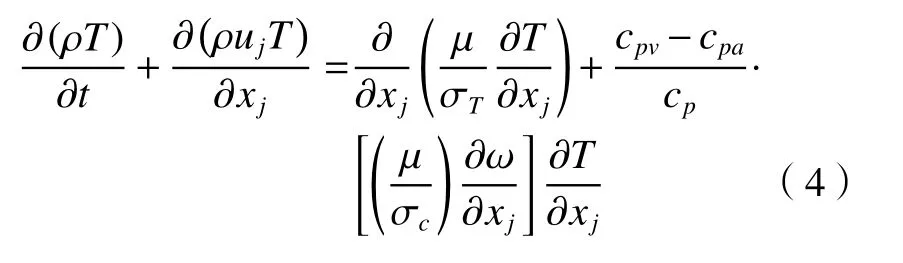

能量守恒方程

式中:T为油气温度;σT、σc分别为油气表面拉应力和表面压应力;ω为各组分的质量分数;cpv、cpa、cp分别为油气定压比热容、空气定压比热容、混合气体定压比热容。

标准k-ε方程

式中:k、ε分别为湍动能和耗散率;μt为湍流黏度;Gk、Gb分别为由平均速度梯度和浮力影响引起的湍动能产生;YM为可压湍流项中脉动扩张的贡献;Sk、Sε为源项;C1ε=1.44、C2ε=1.92、C3ε=0.09。

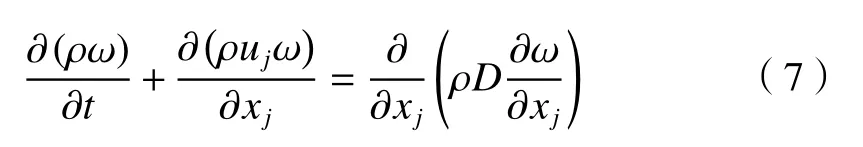

组分运输方程

1.3 边界条件及模型求解

泄漏口采用速度入口边界,泄漏速度为0.5 m/s,泄漏孔径为5 mm;出口边界采用压力出口边界条件,出口压力采用标准大气压;其余均采用壁面边界且无滑移。基于压力求解器进行求解,压力与速度耦合选用SIMPLE算法,除能量方程残差收敛标准设定为10−6,其余均设为10−3,迭代时间步长设为0.1 s。

1.4 TDLAS技术浓度测量原理

根据比尔-朗伯定律,推导得出直接吸收光谱法待测油气浓度表达式为[13]:

式中:C为待测油气体积分数,%;A为油气光谱吸光度;P为环境压强,atm;S(T)为待测油气在该波段的吸收谱线线强,仅与环境温度有关,cm−2·atm−1;L为吸光光程,cm。

2 模型验证

为验证本文模型,与文献[14]天然气管道泄漏扩散模型进行了对比。文献中二维模型尺寸为200 m×2 m,泄漏口为速度入口,泄漏速度为100 m/s,泄漏孔径为10 mm。本文建立了与文献中尺寸相同的模型,其余设置参考1.3节模拟条件。

如图3所示,通过对比本文和文献中模拟10 s的结果,发现气体有着相似的形状和扩散规律,说明本文模型及求解方法的正确性。

图3 模型验证Fig.3 Model validation

3 结果与分析

3.1 模拟结果分析

当泄漏口在Leak1、Leak2、Leak3位置时(见图2),报警时间分别为561.5 s、1 023.5 s、1 869.5 s(报警时间取泄漏初始时刻至监测点a体积分数到达0.3%的时间[15])。

通过模拟得到监测点a、b、c、d、e、f浓度变化曲线(监测点位置见图2)。观察图4的油气浓度变化曲线,发现虽然3幅图的曲线变化规律明显不同,但结合各监测点的位置,依然可以找到相似的扩散规律:当监测点位于泄漏口同一侧时,各监测点的曲线斜率接近,而不同侧的监测点曲线斜率相差较大。因此可以通过分析管内各点浓度变化曲线的斜率,大致分析出泄漏点的位置。

图4 不同泄漏位置各监测点浓度变化曲线Fig.4 Concentration change curves of each monitoring point at different leak locations

3.2 实验研究

采用10%浓度的CH4代替成分复杂的油气进行TDLAS系统监测中央排水管出口浓度的可行性研究,实验检测原理如图5所示。

图5 激光检测实验系统示意图Fig.5 Schematic diagram of laser detection experimental system

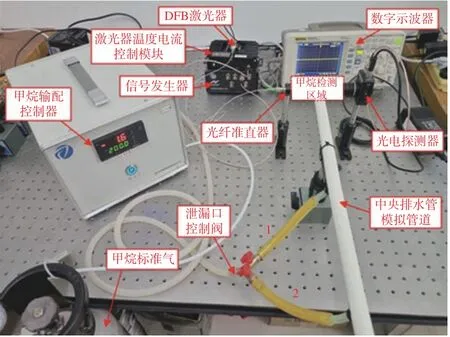

图6所示为本实验系统的实物图。本实验在压力为1 atm、温度为20 ℃的室内进行。具体操作如下:开启系统所有设备,校准激光器和光电探测器位置,使数字示波器输出信号为锯齿波的形状。关闭控制阀1并打开控制阀2,调节甲烷输配控制器,设定流量为100 ml/min后打开气瓶。CH4在一段时间后扩散至模拟管道外,当看到数字示波器吸收峰稳定后开始记录20组波形数据。继续将流量分别调为150 ml/min、200 ml/min,各测20组数据。

图6 实验系统图Fig.6 Picture of experimental system

本文采用直接吸收光谱法进行浓度反演,将实验数据导入至计算机中进行筛选得到如图7所示的CH4分子原始吸收谱线波形。通过对该原始信号进行S-G卷积平滑降噪处理以及Voigt线型函数拟合得到CH4光谱吸光度曲线积分面积A,特定环境温度下吸收谱线线强S(T)可根据HITRAN数据库查出,在环境压强P和测量光程L已知的情况下,根据(8)式即可计算得到待测CH4体积分数。

图7 原始吸收谱线波形Fig.7 Original absorption spectral-line waveform

图8所示Voigt线型函数拟合残差,可以看出Voigt线型函数的拟合残差在±5%以内,曲线拟合优度为0.997 9。

图8 Voigt线型函数拟合残差Fig.8 Voigt linear function fitting residual

计算结果如图9所示,图中CH4的浓度出现了较大的波动,这是室内空气的扰动和气体扩散的不确定性造成的结果。排水管出口CH4的浓度随流量的增大而增大,原因是当气体流量较小时,气体动能较小,运移至排水管出口时立即向周围空气中扩散,导致浓度较低。当流量为200 ml/min时,个别实验组CH4浓度高于10%,可能因为浓度在反演的过程中,平滑降噪、Voigt拟合等处理均会产生误差,对反演结果造成影响。由此实验说明,TDLAS技术可以用于油气扩散检测实验,并具有适用于中央排水管泄漏油气检测的前景,但尚需进一步完善其具体测量方法和求解算法。

图9 不同流量下CH4浓度反演结果Fig.9 Inversion results of CH4 concentration at different flow rates

4 结论

本文通过数值模拟分析了不同泄漏位置对油气扩散特性的影响,找到了中央排水管内各点浓度变化曲线的斜率与泄漏口间的规律性。开展了TDLAS技术检测原理的激光检测实验,对排水管出口的CH4浓度进行连续监测,验证了浮顶罐中央排水管泄漏激光检测的可行性,为中央排水管监控系统设计提供了一定的参考价值。