基于乌龟壳结构的仿生球轴承静力学仿真分析*

2021-09-27李海龙张心明翟九童

李海龙,李 聪,张心明,3*,胡 晶,翟九童,荀 博

(1.长春理工大学 机电工程学院(跨尺度微纳制造教育部重点实验室),吉林 长春 130022;2.中国航空工业空气动力研究院,黑龙江 哈尔滨 150001;3.佛山科学技术学院 机电与自动化学院,广东 佛山 528225)

0 引 言

轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度[1]。滚动轴承被广泛应用于航空发动机、冶金设备、风力发电机等场合中[2-4]。

滚动体由于轴承高速运转产生离心力的作用,相同转速下,质量越大的滚动体产生的离心力越大,从而影响了轴承的转速性能。近年来,为了减轻滚动体的质量,提升轴承的转速及寿命等方面的性能,国内外研究人员通过改变滚动体的结构和材料,提出了不少不同结构及材质的新型轴承结构,如空心滚动体轴承[5]、复合滚动体球轴承[6]等新型轴承结构,并从不同方面对新型轴承进行了分析,以及将其和传统实心滚动体轴承进行了对比分析。BOWEN W L[7]发现空心圆柱滚子轴承具有较高的转速,特别适合于高精度系统场合的应用;同时发现,空心滚子的预紧能力会导致刚度的显著提高。COE H H等人[8]对电子束焊接的空心球进行了评估,并得出了结论,即空心球因弯曲易出现失效疲劳和裂纹,且焊接区域应力较为集中。NYPAN L J等人[9]对不同质量的空心球进行了疲劳试验,并总结了空心球中可用的应力理论和实验处理方法。魏延刚[10]利用有限元法对空心球轴承的接触性能进行了分析,研究了不同空心度对球轴承承载性能的影响。苏新伟[11]采用轻重两种载荷对空心球轴承进行了仿真计算,并总结出了其应力、应变的变化规律。王坤[12]提出了弹性模量内低外高两层材料滚动体的复合球轴承的概念,对复合滚动体球轴承进行了接触性能的探究;将两层材料滚动体加工成半球状,层与层之间采取过盈配合,并进行了滚动体的摩擦磨损试验。HU Jing等人[13]基于珍珠、乌龟壳结构,应用仿生学的原理,提出了一种分层变密度滚动体球轴承结构;并在轴向载荷作用下得到了其应力分布的规律,以及分层处的接触压力变化规律。

由上述研究内容可知,以现有的工艺很难实现对新型结构滚动体的加工,所以大多为通过有限元的方法对其进行理论的探究;并且上述研究的侧重点也各有不同。

新型结构的球轴承虽然在一些方面的性能优于传统实心球轴承,但是其在减轻滚动体质量的同时,仍能保证轴承的强度,在这一方面的研究内容目前很少被提及。

基于以上的研究背景,依据乌龟壳三层材料结构特点,笔者提出一种减轻滚动体质量的仿生球轴承结构。滚动体内外两层材料为轴承钢材料,且厚度均分,中间层为密度和弹性模量均比轴承钢小的钛合金材料。考虑到三层材料结构滚动体的加工难度,本文采取理论优先于工艺的研究思路,通过有限元分析对仿生球轴承进行接触强度的探究,为轴承新产品的研发以及层状滚动体的制造工艺提供基础。

笔者首先对于符合赫兹接触理论的实心球轴承进行接触应力计算,然后利用Workbench软件对实心球轴承进行静力学仿真,最后在误差允许范围内得到适用于仿生球轴承的静力学仿真分析流程;笔者研究不同中间层厚度的滚动体对仿生球轴承最大等效应力和最大接触应力的影响,并将其与传统的实心球轴承结构进行对比分析。

1 仿生乌龟壳结构的滚动体

众所周知,乌龟壳材料可分为3层,中间层是松质骨,内外两层为密质骨,这种结构可理解为“硬-软-硬”材料结合的夹层结构,这种特殊的组合使乌龟壳具有较高的抗弯强度和较高的断裂韧性。

乌龟壳各层材料参数如表1所示[14]。

表1 乌龟壳各层材料参数

由表1数据可知:乌龟壳内外两层材料密度接近,中间层材料密度小于内外两层材料,中间层弹性模量最低。

笔者基于乌龟壳的层状结构特点和各层材料密度、弹性模量分布特点对滚动体进行3层材料结构的宏观仿生设计。综上所述,对于仿生球轴承滚动体内外两层,笔者选择轴承钢材料,且厚度均分;中间层选择密度和弹性模量均比轴承钢小的高强度钛合金材料;轴承内外圈为轴承钢材料。

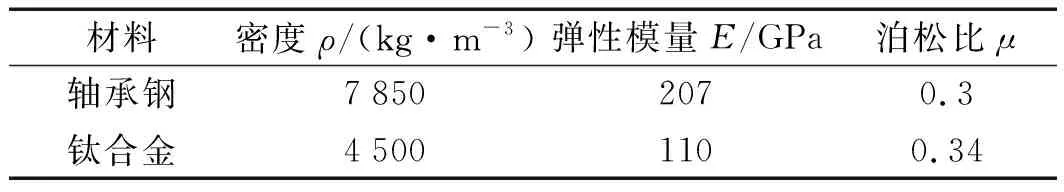

轴承材料参数如表2所示。

表2 轴承材料参数

仿生球轴承的滚动体为3层材料结构,中间层材料作为填充材料,起支撑和减重的作用;3层材料结构的滚动体为一个整体结构,滚动体层与层之间为固定连接,结合界面处不存在相对运动。

在工程应用上,由于轴承的实心滚动体的加工需要多道工序,且工艺复杂,以现有的加工技术对层状滚动体进行加工,目前仍然存在一定的难度。

2 实心球轴承赫兹理论计算与静力学仿真

2.1 理论计算

角接触球轴承滚动体与滚道为点接触,按照赫兹理论其接触面为一椭圆。因此,利用赫兹理论可以导出公式,计算实心球轴承接触应力。

长短半轴计算公式如下:

(1)

(2)

滚动体与滚道之间法向接触负荷为:

(3)

接触面中心最大压应力为:

(4)

式中:η—两物体的综合弹性常数;∑ρ—接触点的主曲率和函数;na,nb—与接触点主曲率差函数F(ρ)有关的系数,根据F(ρ)的值查表可得;F—轴向力;Z—球数;α—接触角。

2.2 实心球轴承静力学仿真

2.2.1 模型建立

本文选取型号7305AC角接触球轴承[15],其具体结构参数如表3所示。

表3 7305AC角接触球轴承结构参数

在保证计算准确性的前提下,为了尽可能地减少计算所需要的时间,笔者对模型进行简化处理,去掉了对变形和接触应力影响很小的保持架以及圆倒角[16];利用SolidWorks三维建模软件建立了仿真模型;以滚动体单元的1/2作为研究对象,存为x-t文件,并导入到Workbench中。

实心球轴承仿真模型如图1所示。

图1 实心球轴承仿真模型

图1中:实心球轴承内外圈以及滚动体都是轴承钢材料,密度为7 850 kg/m3,弹性模量207 GPa,泊松比0.3。

2.2.2 接触对定义和网格划分

针对实心球轴承结构,需要建立两个接触对,即滚动体与轴承内外圈滚道接触处。根据接触面和目标面的选择原则,滚动体为凸面,此处定义为接触面;轴承内外圈滚道为凹面,定义为目标面。

滚动体与轴承内外圈接触设置为有摩擦非对称接触,静摩擦因数设置为0.1[17]。接触算法选择增广拉格朗日算法,该接触算法在计算时,接触压力对于接触刚度的敏感性降低,可以一定程度上提高计算精度。

首先笔者以0.3 mm的网格尺对模型整体进行四面体网格划分,接下来以接触点为圆心,以3.5 mm为半径,使用0.03 mm的网格尺寸,对接触区域进行网格细化处理[18]。

实心球轴承的网格划分示意图如图2所示。

图2 实心球轴承网格划分示意图

2.2.3 边界条件和载荷施加

轴承在使用的过程中,由于外圈与轴承座需紧密配合,外圈静止,内圈旋转,此处将轴承的外圈设置固定约束,轴承的截面设置无摩擦约束。

角接触球轴承主要承受轴向力,因此,此处取整个轴承所承受的纯轴向力分别为6 000 N、8 000 N、10 000 N,分别换算成仿真模型所需要的力,并将其施加在轴承的内圈上。

2.3 实心球轴承接触应力理论值与仿真值对比分析

在3个轴向力作用下,得到实心球轴承最大接触应力的理论值与仿真值,如表4所示。

表4 接触应力理论值与仿真值对比

以上数据经计算,其相对误差在3.5%以内,均不超过5%,由此可以证明该有限元法可以准确地计算出实心球轴承的接触应力。因此,可以用该分析流程对仿生球轴承进行静力学仿真。

经Workbench分析计算得到的7305AC角接触球轴承最大接触应力如图3所示。

(a)6 000 N轴向力

3 仿生球轴承静力学仿真

3.1 前处理

仿生球轴承有限元模型与实心球轴承有限元模型基本保持一致,只有3处不同,分别处理如下:

(1)滚动体结构和材料选择。仿生球轴承滚动体内外两层材料为轴承钢,且厚度均分;中间层为密度和弹性模量均比轴承钢小的钛合金材料(材料参数如表2所示);

(2)探究不同中间层厚度的滚动体对仿生球轴承最大接触应力和最大等效应力的影响,分别建立d(滚动体中间层厚度)为3.6 mm、3.8 mm、4.0 mm、4.2 mm、4.4 mm、4.6 mm、4.8 mm、5.0 mm、5.2 mm、5.4 mm的10个仿生球轴承模型;

(3)为了模拟滚动体分层处的固定连接,笔者在DM中同时选中滚动体内中外三层结构,右键点击From New Part,将滚动体内中外三层结构设置为一个整体(1 part,3 bodies),这样在分层处无需设置接触,同时又可以实现网格的节点共享。

仿生球轴承仿真模型如图4所示。

图4 仿生球轴承模型

仿生球轴承网格划分示意图如图5所示。

图5 仿生球轴承网格划分示意图

3.2 仿生球轴承有限元结果分析

为了比较不同中间层厚度的滚动体对仿生球轴承最大接触应力和最大等效应力的影响,并将其与实心球轴承进行对比分析,在6 000 N、8 000 N、10 000 N轴向力的作用下,笔者分别对10个仿生球轴承模型进行静力学仿真计算,并对所得到的30个结果进行整理分析。

3.2.1 接触应力分析

在6 000 N、8 000 N、10 000 N轴向力作用下,仿生球轴承最大接触应力随滚动体中间层厚度的增加变化曲线,如图6所示。

图6 仿生球轴承最大接触应力变化曲线

由图6分析可知:在3个轴向力的作用下,仿生球轴承的最大接触应力随着滚动体中间层厚度的增加变化趋势一致,呈现出非线性下降趋势,即仿生球轴承的最大接触应力均小于实心球轴承的最大接触应力,同时也证明了仿生球轴承结构具有一定的稳定性;

当滚动体中间层厚度小于3.6 mm时,虽然仿生球轴承滚动体相比实心球轴承滚动体刚度降低,但中间层厚度较薄,滚动体刚度较大,最大接触应力并无明显变化,只是略有降低;

当滚动体中间层厚度大于3.6 mm,随着滚动体中间层厚度的增加,滚动体柔性增大,接触时接触面积增大,因此最大接触应力迅速降低。

6 000 N轴向力作用下,中间层厚度为4.8 mm和5.4 mm的仿生球轴承最大接触应力,如图7所示。

(a)d=4.8 mm

由图7分析可知:仿生球轴承的最大接触应力出现在滚动体与轴承内圈接触处。

3.2.2 等效应力分析

在6 000 N、8 000 N、10 000 N轴向力作用下,仿生球轴承最大等效应力随滚动体中间层厚度的增加变化曲线,如图8所示。

图8 仿生球轴承最大等效应力变化曲线

由图8分析可知:在3个轴向力的作用下,仿生球轴承的最大等效应力随着滚动体中间层厚度的增加变化趋势一致,都呈现出先减小再增大的趋势;

当滚动体中间层厚度小于5.0 mm时,仿生球轴承的最大等效应力随着滚动体中间层厚度的增加呈现下降的趋势;

当滚动体中间层厚度等于5.0 mm时,此时仿生球轴承最大等效应力最低且低于实心球轴承,从强度的角度讲,该结构最优;

当滚动体中间层厚度大于5.0 mm,随着滚动体中间层厚度的增加,滚动体内外两层厚度变薄强度降低,最大等效应力急剧增加。

6 000 N轴向力下实心球轴承、滚动体中间层厚度为4.6 mm、5.0 mm、5.4 mm的仿生球轴承最大等效应力云图如图9所示。

(a)实心球轴承

由图9分析可知:仿生球轴承的最大等效应力出现在滚动体与轴承内圈接触处。

4 结束语

为了减轻轴承滚动体的质量,依据乌龟壳层状的结构特点,笔者提出了一种滚动体为钢-钛-钢三层材料的仿生球轴承结构;通过Workbench软件对仿生球轴承进行了静力学仿真分析,探究了不同中间层厚度的滚动体对仿生球轴承最大接触应力和最大等效应力的影响。研究得到的结论如下:

(1)仿生球轴承的最大接触应力出现在滚动体与轴承内圈接触处;且随着滚动体中间层厚度的增加,滚动体的柔性增大,接触面积增大,轴承的最大接触应力呈现出非线性下降趋势,且最大接触应力均小于实心球轴承;

(2)仿生球轴承的最大等效应力出现在滚动体与轴承内圈接触处,并且随着滚动体中间层厚度的增加,轴承的最大等效应力呈现出先减小、再增大的趋势;

(3)在3个轴向力下,仿生球轴承的最大接触应力和最大等效应力随中间层厚度的增加变化趋势一致,证明该滚动体结构具有一定的稳定性;并且,当滚动体中间层厚度为5.0 mm时,轴承最大等效应力最低,该结构最优,强度得以保证,最大接触应力可降低6%左右。

目前,笔者仅仅是通过有限元的方法对仿生球轴承的强度进行了初步的探究,并且得到了一些研究的结果。该结果可以为接下来笔者开展仿生滚动体热应力方面的研究提供了一定的基础。