基于相对特征的滚动轴承实时健康评估方法研究*

2021-09-27王庆锋卫炳坤许述剑

王庆锋,张 程,卫炳坤,许述剑,刘 江

(1.北京化工大学 高端机械设备健康监控及自愈北京市重点实验室,北京 100029;2.中国石油化工股份有限公司 青岛安全工程研究院,山东 青岛 266000;3.中国石油四川石化有限责任公司,四川 彭州 611930)

0 引 言

对旋转机械的性能退化程度进行准确地评估,可以有效地预防因维护不当而引起的事故。滚动轴承是旋转设备的关键部件,在旋转部件的所有故障中,轴承故障的概率为30%,主要表现为长期运行引起的疲劳失效[1]。

近年来,许多研究者越来越重视对轴承的性能退化评估研究,并提出了大量关于轴承在线定量评估的方法。设备性能退化评估方法一般包括健康指数提取与评估模型构建两个部分[2]。其评估过程的基本原理就是通过度量待测信号健康指数与评估模型之间的相似程度,来识别设备当前的性能状态。

基于聚类分析的健康状态评估是常用的方法之一。它包括基于多聚类簇心的健康状态划分模型,与基于两聚类簇心的隶属度健康评估模型两类;它应用有效值、弯曲时间参数和C0复杂度或谱熵等,构建描述旋转设备性能退化过程的三维特征向量,并采用GG聚类算法(Gath-Geva,GG)对设备健康状态进行表征[3-5];基于振动信号,提取时域、频域及时频域故障敏感特征参数作为旋转设备性能退化监测参数[6],以数学形态分形维数、有效值和峰峰值作为设备性能退化指标[7,8],选取有效值和峭度因子组成设备性能退化指标集[9],提取小波包Tsallis熵作为性能退化指标[10],对设备性能退化指标开展了模糊聚类分析,利用隶属度方法对设备性能退化状态进行了识别和分类。

其中,基于多聚类簇心的健康状态划分模型,较好地定义了设备健康状态,但是训练的模型仅能作为退化状态的无监督离线识别。基于两聚类簇心的隶属度健康评估模型,则需要待测轴承历史正常和故障数据训练模型;而历史故障数据稀少,很难做到实时健康评估。

上述方法虽各有不足之处,但还是为轴承健康状态的评估研究提供了可以借鉴的思路。

目前,国内外学者采用的相关健康指数包括:时域指标有效值、峭度;可靠度函数互相关系数[11]176、谱距离指标[12]4-5;复杂度指标小波包熵[13]、基本尺度熵[14]、多尺度散布熵[15]等等。这些健康指数虽然都能反映轴承性能退化状态,但对于不同工况与不同设备存在着的差异较大,无法真正有效地将其应用到对滚动轴承的实时在线评估中。

本文提出一种基于相对特征的滚动轴承实时健康评估方法,即筛选相对整流平均值和相对有效值作为健康指数,利用模糊C均值聚类分析方法,构建滚动轴承健康状态评价准则知识库;基于实时振动数据计算健康状态指数值,并将其与模型的知识库相匹配,来实时判别设备的健康状态。

1 模糊C均值聚类算法

模糊C均值聚类算法是一种迭代求解的聚类分析方法。如果给定一个数据样本集合X={x1,x2,…,xn}和需要的聚类数目c,则模糊C均值聚类算法通过迭代最优化目标函数J来实现[16,17],即:

(1)

式中:μij—第i个数据点属于第j个聚类中心的隶属度;m—模糊度;Cj—聚类簇心。

隶属度μij和聚类簇心Cj由下式获得:

(2)

(3)

聚类过程从随机聚类簇心开始,通过迭代优化目标函数,使其取得最小值,并不断更新聚类簇心和样本隶属度,最终确定样本的类别。

2 相对特征指标

良好的健康指数要真实反映轴承性能退化状态,受负载和转速等工况变化的影响较小,并且由于某些指标无法确定取值上限,而无法准确定义轴承的失效状态。因此,此处首选取值在(0,1]之间的无量纲指标,表征轴承健康度。

鉴于此标准,本文提出相对特征指标。该指标有别于文献[18]中的相对均方根值等相对特征指标:

(4)

3 滚动轴承实时健康状态评估

3.1 特征指标的筛选

基于先验知识,本文初选7种归一化的无量纲指标,再通过单调性分析,来优选健康指数。

无量纲健康指数的定义如表1所示。

表1 无量纲健康指数

通常情况下,设备的性能退化具有单调不可逆性,因此,单调性常作为健康指数与设备性能退化一致性的评价标准[19]。在设备性能退化过程中,当某健康指数随时间单调增加或减少时,其单调性即为1;当健康指数不随时间变化或随机变化时,其单调性即为0。

单调性的计算公式如下:

(5)

此处以IMS中心的轴承试验数据集为例[20],来计算上述7种指标的单调性,并对比各自的单调性,其对比结果如图1所示。

图1 健康指数单调性对比

由图1可知:相对整流平均值与相对有效值单调性最好,因此,本文选用相对整流平均值与相对有效值作为健康指数,来构建健康状态评价准则知识库。

3.2 健康状态等级划分

(1)基于专家经验定义设备健康状态。分析研究国内外设备健康评估相关文献发现,设备性能退化通常可以分为4种状态:正常状态、轻微退化状态、严重退化状态、失效状态[21]。设备健康状态评估等级要服务于指导预测性的维修来开展,本文应用“健康、亚健康、监控运行、建议停机”来表征设备4个不同的性能退化状态。

(2)健康状态等级评定方法。设备全生命周期的性能退化特征整体具有单调性,不同的健康状态具有区分性,而相同健康状态又具有一定的延续性(即性能处于某一退化阶段时会维持一段时间,健康指数数值在该时间段内维持在相近水平)[3]22。因此,采用聚类分析方法划分健康状态等级的技术路线是可行的。

3.3 实时健康评估模型构建

数据驱动的旋转设备实时健康状态评估模型可分为训练模式与在线工作模式两类。

详细的模型构建方法如图2所示。

图2 数据驱动的旋转设备实时健康状态评估模型构建流程图

3.3.1 根据“运转到坏”的数据构建模型

首先,笔者选取美国辛辛那提大学智能维修信息系统(IMS)中心第二组轴承“运转到坏”的全寿命实验数据作为训练数据,来计算n组正常数据的整流平均值与有效值,然后计算相对整流平均值与相对有效值,对全部相对整流平均值与相对有效值分别归一化处理,利用模糊C均值聚类方法对归一化后的数据聚类分析,根据聚类簇心与零点距离降序划分健康等级,建立健康等级与聚类簇心一一对应的设备健康状态评价准则知识库。

其中,健康状态对应的簇心坐标为(C11,C12),亚健康状态对应的簇心坐标为(C21,C22),监控运行状态对应的簇心坐标为(C31,C32),建议停机状态对应的簇心坐标为(C41,C42)。

本文选用IMS中心第二组轴承实验数据为全寿命周期的参考数据,来建立健康状态评价准则知识库。该实验所应用的轴承实验台如图3所示。

(a)实物图 (b)示意图

图3中,交流电动机驱动实验台转子转动,其转速恒定2 000 r/min,转子轴上安装4个Rexnord ZA-2115双列圆锥滚子轴承,分别在2号和3号轴承壳体上施加6 000磅径向载荷,轴承的水平和垂直方向共安装2个PCB353B33加速度传感器[22]。

第二组轴承实验时间为2004年2月12日10 ∶32 ∶39至2004年2月19日06 ∶22 ∶39,实验结束时,1号轴承出现外圈故障,因此笔者提取1号轴承全部“运转到坏”的振动监测数据作为参考数据集,来构建数据驱动的设备健康状态评估模型。

首先,笔者通过包络谱分析方法,筛选100组初始正常数据;然后,计算出每组信号的相对整流平均值与相对有效值,其波形曲线如图4所示。

(a)相对整流平均值波形曲线

首先,笔者将相对整流平均值与相对有效值指数波形曲线,分别进行最大最小值归一化处理,然后进行模糊C均值聚类分析(聚类簇心个数设置为4),并根据聚类簇心与零点距离降序,划分健康等级分别为健康、亚健康、监控运行、建议停机,建立健康等级与聚类簇心一一对应的设备健康状态评价准则知识库。

基于参考数据训练的模型健康分级聚类结果如图5所示。

图5 基于参考数据训练的模型健康分级聚类结果

根据相对特征指标定义以及设备性能退化曲线单调性可知,健康指数矢量坐标越靠近(1,1)点,设备的运行状态就越正常;矢量坐标越靠近(0,0)点,设备的性能退化就越严重。因此,通过计算其与零点的欧氏距离,就可通过降序划分健康等级。

其中的计算公式如下:

(6)

式中:R1(i),R2(i)—第i个簇心坐标的相对整流平均值与相对有效值;δi—第i个簇心与零点的欧氏距离。

其中:i∈(1,2,3,4)。

因此,可以得到健康、亚健康、监控运行与建议停机这4种健康状态的排序为:δ1>δ2>δ3>δ4。

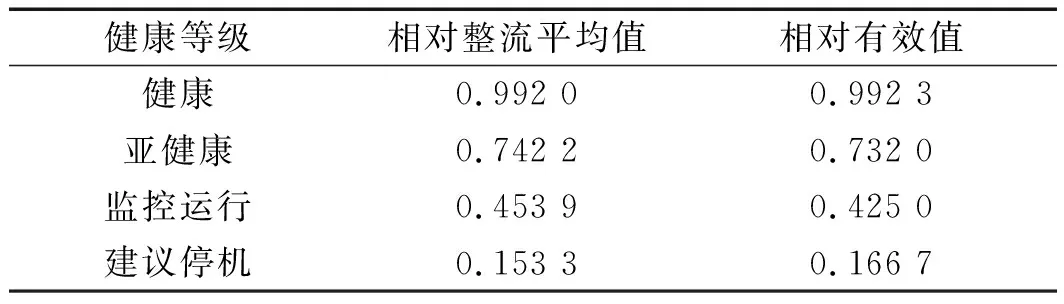

根据训练数据健康分级聚类结果,笔者提取出各个簇心坐标值作为健康状态评价准则知识库,如表2所示。

表2 健康状态评价准则知识库

3.3.2 滚动轴承健康状态实时在线评估

逻辑判断修正算法的步骤如图6所示。

图6 逻辑判断修正算法示意图

笔者根据设备性能退化状态的不可逆的性质(即当前时刻健康等级不能小于上一时刻健康等级),制定逻辑判断修正原则:

(1)确定滑移窗口长度n与滑移步长l,窗口内包含基于最近邻原则匹配的当前健康等级g(t),与之前n-1个时刻的健康等级g(t1),g(t2),…,g(tn-1);

(2)判断当前健康等级是否大于等于前n-1个时刻的健康等级,如果判断为真,输出当前健康等级;反之,将当前健康等级修正为前一时刻健康等级。

4 模型的工程应用及验证

4.1 工程案例数据健康评估

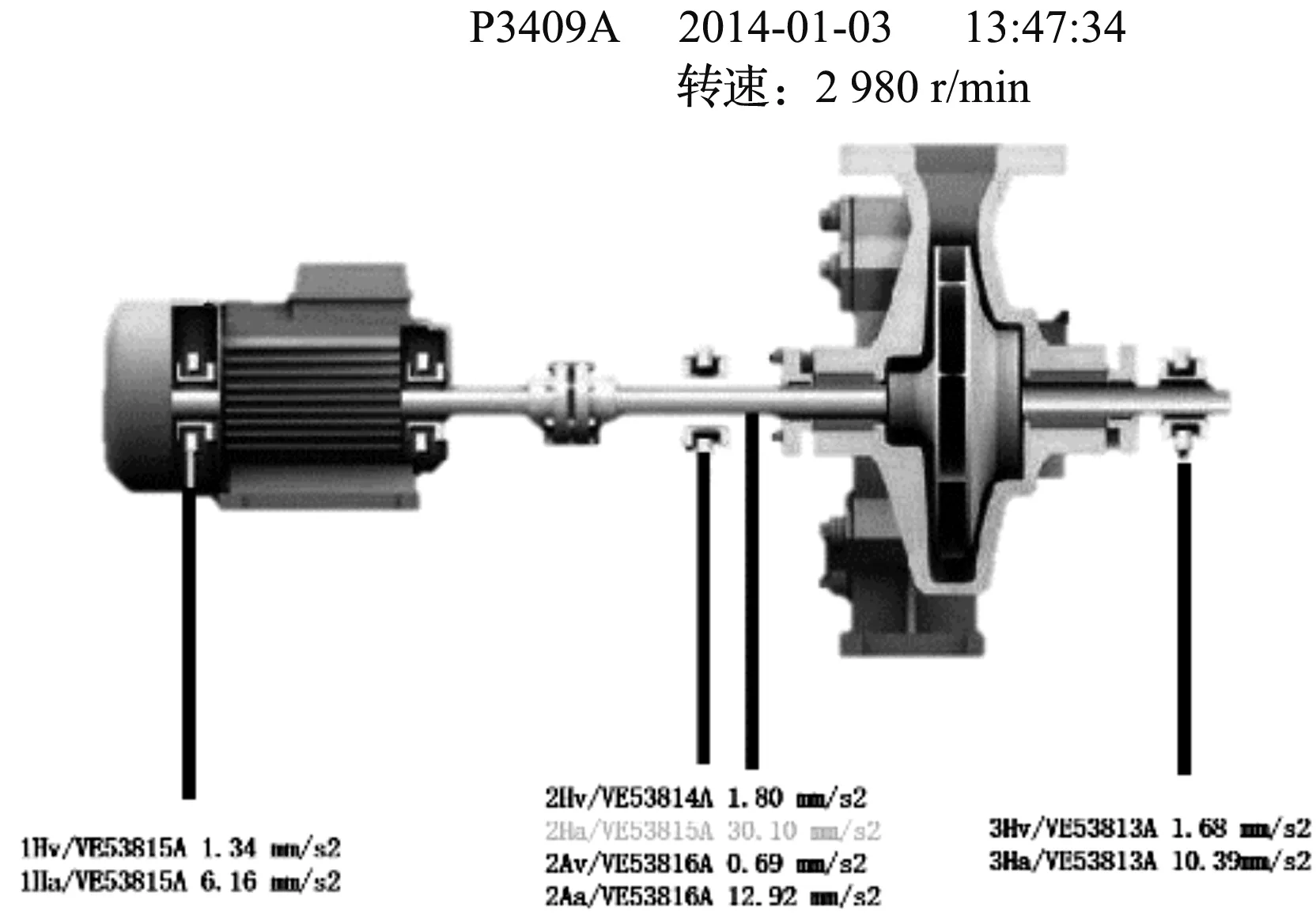

本文选择中国某石化公司加氢裂化生产装置P3409A离心泵的某次故障案例数据为验证数据,来验证上述知识库的泛化性与模型的有效性。

该离心泵的转速为2 980 r/min,驱动端轴承为6217深沟球轴承。

P3409A离心泵装置概貌如图7所示。

图7 P3409A装置概貌图

驱动端轴承的测点加速度值从2013年12月28日起持续上涨,2014年1月5日~11日异常波动,11日~12日明显上涨,至机组停机[23]7。

笔者获取2013年12月15日至2014年1月12日时间段内该离心泵的振动加速度数据,绘制设备(滚动轴承)的性能退化曲线,如图8所示。

图8 性能退化曲线(加速度有效值曲线)

根据图8可知:

2013年12月27日18点(编号141点)后,加速度有效值曲线开始上升,轴承出现早期性能退化;12月29日4点(编号158点)曲线稍有上升然后趋于平稳,轴承处于新的磨合期;2014年1月2日10点(编号209点)后加速度有效值迅速增大,轴承损伤进一步扩大;1月4日12点(编号234点)之后有效值曲线整体平稳,但局部波动较大,轴承性能严重退化;1月12日8点(编号328点)后,加速度有效值急速增大,直至触发报警人为停机。

接下来,笔者采用本文提出的实时健康评估方法,来实时地判别轴承的健康状态等级。

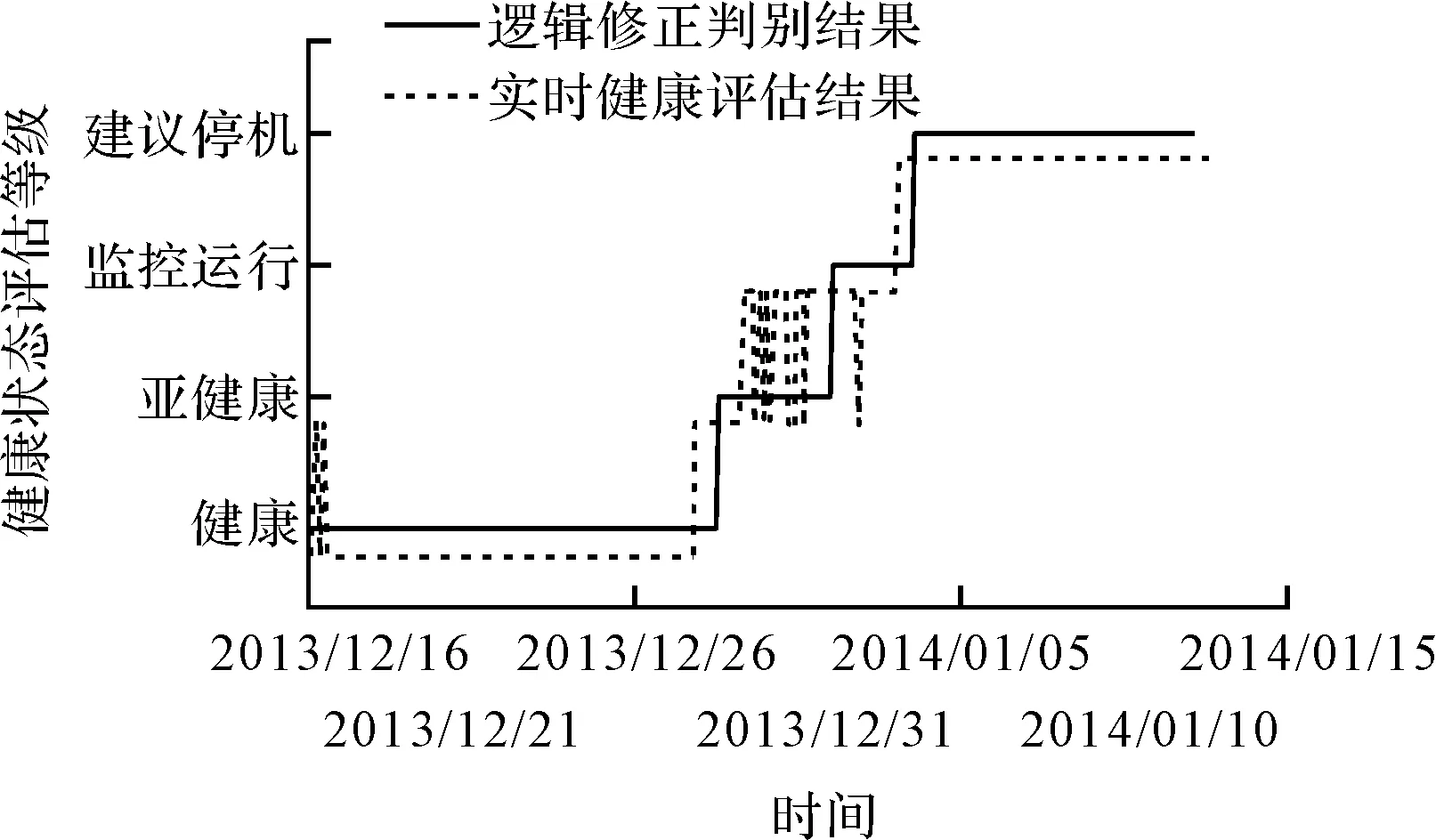

其中,滑移窗口长度为6,滑移步长为1,判别的结果如图9所示。

图9 实时健康评估结果与逻辑修正判别结果对比

由图9可知:实时健康状态评估结果出现不同健康状态等级之间的穿越现象,但经过逻辑修正后健康状态等级与设备性能退化趋势一致。由此可见,该健康状态评估结果是准确可信的。

加速度有效值曲线与实时健康状态等级的对应关系如图10所示。

图10 加速度有效值与实时健康状态等级对应关系图

由图10的对比加速度有效值与实时健康状态等级对应关系可以看出:

有效值曲线在第141点之前较为平稳,轴承运行状态良好,实时健康等级评估为“健康”;在157点之后199点之前,有效值基本维持稳定,轴承处于新的磨合期,实时健康等级评估为“亚健康”;在第199点之后229点之前,有效值异常增大,轴承加速劣化,实时健康等级评估为“监控运行”;第229点之后有效值短暂增大后整体趋于平稳,但是局部波动很大,轴承性能退化严重,已经影响设备正常工作,健康等级评估为“建议停机”;第328点之后,有效值再一次增大,直至故障停机。

“建议停机”与故障触发报警停机,时间间隔约8 d,为预测性维修任务制定争取了时间。

4.2 评估结果验证

计算深沟球轴承6217故障特征频率,如表3所示。

表3 6217轴承特征频率

为验证评估结果的有效性,笔者对本文评估结果健康等级变化点前后进行包络图谱分析(即编号为141点、157点、199点与229点的数据),相关文献[23]8已经探测到142点轴承出现早期故障,因此取141点进行包络图谱分析,如图11所示。

(a)141点包络谱图

由图11可知:

141点包络谱图中无故障特征频率,轴承即为“健康”状态;157点包络谱图中,除工频和倍频外,出现了204.7 Hz的外圈故障特征频率及其2倍频,轴承为“亚健康”状态[24];199点包络谱图中,故障特征频率幅值增大,说明轴承性能进一步劣化,为“监控运行”状态;229点包络谱图中,故障特征频率幅值大幅增长,并且随之出现3倍、4倍外圈故障特征频率,说明轴承邻近失效,为“建议停机”状态。

为进一步量化表示不同健康状态前后信号故障特征频率的变化,本文采用信噪比作为缺陷频率增强程度评估指标。

基于包络谱结果计算信噪比过程如下[25]:

(7)

式中:KBPO—信号外圈特征频率及其倍频;Y(K)—信号包络谱中谱线峰值;N—采样点数。

不同健康状态前后信号的SNR对比如表4所示。

表4 不同健康状态前后信号的SNR对比

由表4可知,不同健康状态前后数据点信号包络图谱信噪比逐渐增大,说明信号故障特征频率明显,轴承劣化程度逐渐加剧,与实时健康评估结果相吻合。该结果证明评估结果是准确可信的。

5 结束语

针对旋转设备性能退化状态缺乏量化评价准则的问题,本文构建了一种基于相对特征的滚动轴承实时健康评估模型;为优化滚动轴承性能退化指标与提高模型泛化性,笔者提出了相对特征的概念;以滚动轴承全寿命周期的实验数据为训练数据,笔者建立了设备健康状态评价准则知识库;选择某工程案例数据作为待测数据,对提出的健康评估方法进行了验证。

研究结果表明:

(1)提出的滚动轴承实时健康评估模型可以在不依赖外部专家先验知识,以及不需要待评定设备历史故障数据的情况下实现在线实时评估,可以应用到具有滚动轴承的离心泵或其他设备中,具有良好的泛化性;

(2)相对特征不受个体设备差异的影响,并且取值范围为(0,1],便于划分失效状态,解决了一些指标失效阈值上限难易确定的问题;

(3)该模型能够有效表征旋转设备实时性能退化状态,对于实现旋转设备智能运维具有重要的工程应用价值。

目前,由于滑动轴承与齿轮箱齿轮案例数据尚不充足,以该健康评估模型为基础的后续研究中,可以尝试对离心压缩机、风力发电机等旋转机械实时健康状态评估。