电厂虹吸井排水消泡物理模型试验研究

2021-09-27杨亚辉亢新芳

杨亚辉,秦 晓,亢新芳

1 概 述

火/核电厂作为电能的主要来源,在国民经济建设中占有举足轻重的地位,而且有相当一部分电厂分布在沿海地区,采用以海水为冷却水源的直流供水系统。通常情况下,为了降低运行成本且保证取排水系统安全运行,电厂排水采用虹吸井出流方式,以减少外海潮位变化对虹吸井上游水位的影响。由于外海潮位的不断变化,虹吸井溢流堰上游水位与外海水位间必然存在一定的水位差,导致虹吸井排水呈现跌落出流的情况,在此过程中水体大量掺气,产生大量气泡。与此同时,为了消除水生生物对循环水取(排)水构筑物的附着及对流道的阻塞,一般采用在循环水系统中加氯方式[1](或其他化学物质)以杀死海生物。由于海生物残体分解后的物质以及水中加入药剂等的影响,受纳水体物理性质有所改变,致使水中的泡沫不易溃灭。这些泡沫随冷却水排入环境海域后,在海流等作用下四处飘散,严重影响受纳水域的水质和观感。

在国家重视环保问题程度不断提高的大背景下,电厂排水泡沫污染问题已经得到了相关部门以及民众的关注,探寻一种高效、绿色的电厂消泡措施已经成为电厂规划建设中亟待解决的问题。

2 研究现状

2.1 电厂排水泡沫研究现状

目前,国内火/核电厂排水消泡技术基本采用适宜的排水出流方式,避免或减少排水出流掺气,以便消除或减少排水泡沫产生量。依据文献[2-4]主要有以下方法:①采取“闭气”、“弱化水流”等手段,将一级跌水改为多级跌水,每一级跌水的跌坎是上一级跌水的承接、消力池;②采用分层出流、底孔出流或者底层压力式消能消泡措施,减少水流跌落过程产生的卷吸掺气,实现抑泡效果。但为了保证堰上水位稳定,不受外海潮位的变化,底孔出流量大幅受限,跌水掺气不可避免,仍有大量的泡沫产生并被携带至外海,同时其结构相对复杂;③溢流堰后增设多层消能孔板,降低跃后水流流速,改善断面流速分布的均匀性,气泡能及时上浮至水面,将泡沫拦截在一定的区域内,避免或大幅度减少其向下游输送。

另外,排水防泡、消泡设计主要从两个方面加以考虑:一是排水出流设计采用淹没出流方式,尽量避免或减少出流掺气。如暗管出流、分层出流以及浮体盖板出流方式等;二次是对已经产生的泡沫,采用集中放气孔、集泡箱+热风消泡等措施等加以收集、处理。

从已采用消泡措施的核电厂运行效果来看,仍普遍存在两方面问题。一是工程措施难以适应潮位变化的需求,在低潮位条件下排水易于掺气产生泡沫,且携带至外海释放,形成泡沫污染带;二是产生的泡沫不断累积,易于出现泡沫溢出虹吸井、污染厂区等现象。因此,需进一步采用工程措施抑制泡沫堆积。

2.2 工业消泡方法

与电厂排水泡沫相似,在石油、化工、造纸、食品加工等行业产品加工工艺过程中都存在泡沫产生及消泡问题,其消泡的方法主要分为化学方法和物理方法。

2.2.1 化学方法

主要是向泡沫区喷洒药剂或者溶液,实现快速消泡。例如,添加电性相反的表面活性剂或者与泡沫稳定剂发生化学反应的物质,使泡沫破裂。这种方法消泡剂相对比较昂贵,且容易产生二次污染。

2.2.2 物理方法

主要利用温度、机械作用、破网器或者水流等消除泡沫。该方法针对产泡量不多的工艺比较有效。

2.3 电厂排水泡沫产生的原因分析

要解决电厂的排水泡沫问题,首先需分析其产生的原因,然后才能有的放矢,找到科学、合理、可行的消泡方法。结合电厂排水的特点,电厂排水泡沫产生的主要成因有3个:

1) 电厂排水经过溢流堰跌落过程中,底部边壁紊流边界层沿程发展,逐渐变厚。当边界层发展到水面,水流强烈紊动而挟带空气,光滑的水流表面就会受到破坏,具有足够大紊动能量的水流,克服水面的表面张力及重力作用,产生各种大小尺寸漩涡,卷入大量空气,发生掺气现象,水中形成大量的气泡,大量的气泡上浮至水面汇合在一起就形成了泡沫。

2) 电厂循环水系统中添加的氯及其所杀死的海生物尸体残渣改变了电厂排水的黏性和表面张力,致使产生的泡沫短时间内不易溃灭。由于电厂连续不间断地产生泡沫远多于溃灭的泡沫,故产生大量堆积的泡沫。

3) 海水中所含的细小泥沙颗粒以及海生物残体分解后的物质使水体中含有较多的微小固体颗粒,这些物质为泡沫的黏结、附着以及堆积提供了条件。

3 模型设计

按重力相似准则设计,满足原体与模型水体表层旋涡产生条件的相似。为此,采用适宜的大比尺正态物理模型,即满足:

(1)

几何比尺确定为Lr=10,其它相应参数比尺见表1。

表1 模型参数Tab.1 Model parameters

为反映流道内部包括各种漩涡在内的复杂水流特性,模型满足美国进水口设计标准中提出的Rr>6.0×104、Wb>240的要求。模型水温约20℃,排水暗涵单孔最小进流量为16.1 L/s,计算可得模型进水口径向雷诺数Rr=6.5×104;模型韦伯数Wb=1 327,满足上述要求。

试验模拟范围包含虹吸井及其进出口段,见图1。

图1 虹吸井物模试验模型布置图Fig.1 Layout of physical model of Siphon Well

4 研究内容

火/核电厂的排水虹吸井一般由进水前池、溢流堰、堰后扩散段、排水暗管(或者排水明渠)组成,以下简称“设计方案”。本项研究首先针对设计方案进行试验研究,依据试验结果,对设计方案进行优化,增设相应的消泡措施,满足消泡要求。研究工况见表2。

表2 试验工况表Tab.2 Summary table of different model test groups

4.1 设计方案研究成果

不同工况条件下,模型中水流流态、泡沫产生和分布情况见对应的试验结果,见图2、图3。

图2 堰后水流流态及泡沫分布情况(平均低潮位)Fig.2 Flow pattern and foam distribution siphon weir downstream (average low tide level)

图3 堰后水流流态及泡沫分布情况(百年一遇高潮位)Fig.3 Flow pattern and foam distribution siphon weir downstream (every 100-year high tide)

从试验现象可以看出,电厂排水进入虹吸井后,水流直接对冲过流堰,造成过流堰上游水面波动较大,过流均匀性较差。排水从过流堰跌落下来,在过流堰末端附近发生水跃,水流激烈漩滚,掺入大量空气,示意图见图4。随着堰后水位的不同,水跃形式亦不同。当水位为平均低潮位时,堰后水体表现为远驱式水跃,水跃长度约15 m;当水位为百年一遇高潮位时,堰后水体表现为淹没式水跃,水流紊动较小。

图4 原方案排水泡沫产生过程示意图Fig.4 Schematic diagram of the generation process of drainage foam in the original scheme

排水泡沫量与水流掺气、紊动程度有着密切的关系。堰后水位较低时,水流紊动较强及水跃影响区较大,掺气较多,产生的气泡亦较多;堰后水位较高时,水流紊动较强及水跃影响区较小,掺气较少,产生的气泡亦较少。产生的气泡主要分成两部分:一小部分气泡上升至水体表层聚集成泡沫,滞留在过流堰末端附近的回流区;大部分气泡、泡沫被水流携带至虹吸井下游。

4.2 优化方案的研究成果

4.2.1 优化方案介绍

根据设计方案的试验结果,优化方案拟从以下两个方面进行:

1) 采用结构简单的消能孔板+拦泡墙的方式,达到降低水跃后水流流速,改善断面流速分布,增加水流的均匀性,使气泡及时从水中释放出来,上浮至水面,被拦泡墙所拦蓄。

2) 针对拦泡墙前不断累积的泡沫,采用适当的喷淋水方式消除,控制虹吸井内泡沫的堆积量,达到防止泡沫溢出虹吸井的目的。

模型试验对孔板的数量、喷淋水装置喷口的位置、方向、大小、管径、喷口流速以及喷水母管排距、设置排数等进行对比分析研究,限于文献篇幅要求,此处不展开讨论,改进方案的布置见图5。

图5 排水消泡系统布置图(两道消能孔板)Fig.5 Layout of drainage and defoaming system (double energy dissipation orifice plates)

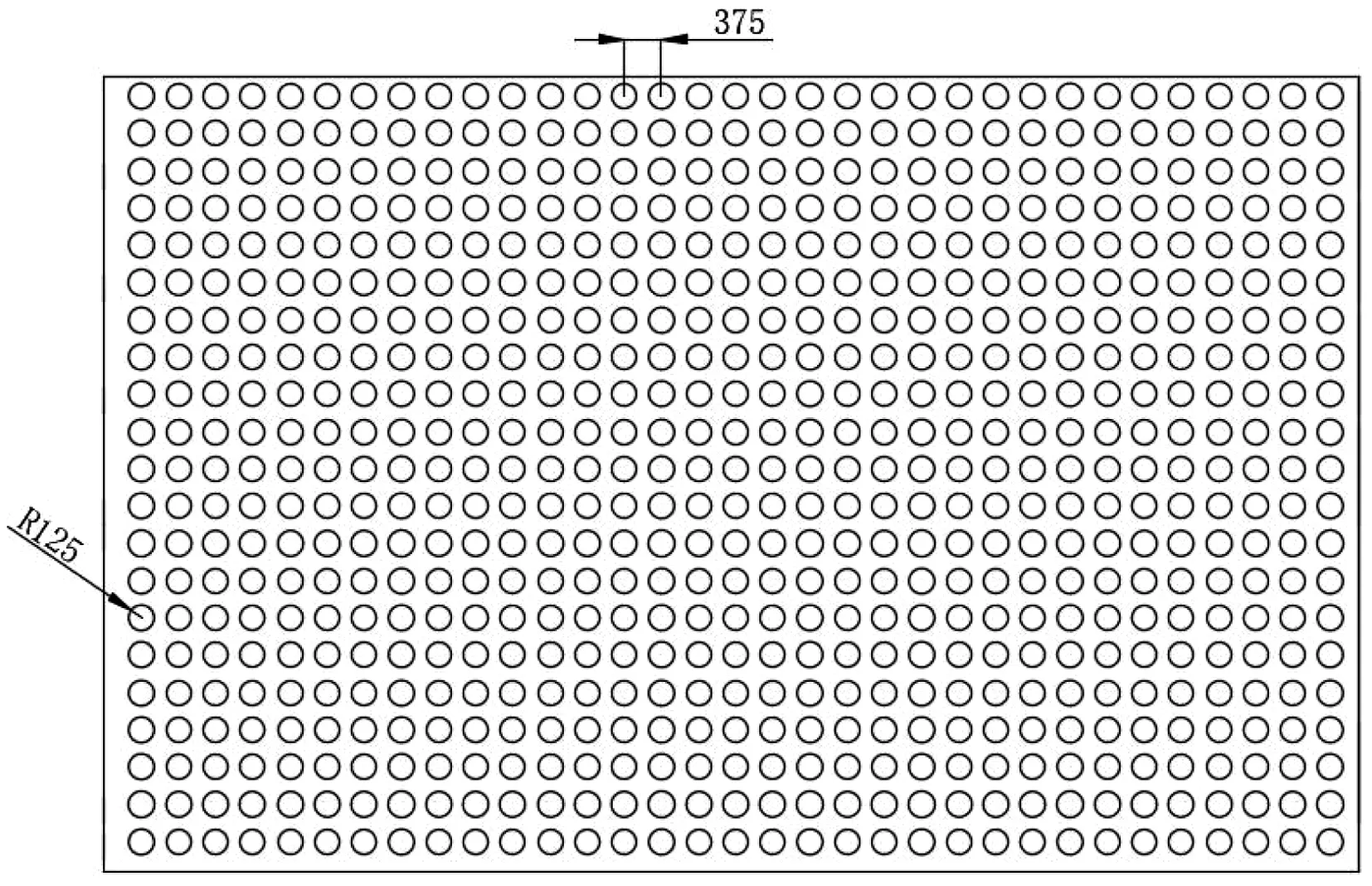

其中:①消能孔板结构见图6,孔板参数确定如下:孔径R=125 mm,两孔间距375 mm,孔板布置2~4道,孔板间距为1 000 mm,相邻孔板的孔洞交错布置。②拦泡墙为距离虹吸井堰后地板一定距离的胸墙,设置在距最后一道孔板Lf处。Lf=VH/Vf,Vf为气泡上升的速度,H为控制工况的水位,V为孔板后断面平均流速。气泡(φ为2~5 mm)上升的特征速度为0.2 m/s。气泡越大,上升速度越大。③喷淋水设施:喷淋水设施由带有喷头的母管组成,单根母管布置见图7。

图6 消能孔板布置图Fig.6 Layout of energy dissipation orifice plate

图7 单根母管布置图Fig.7 Layout of single mother pipe

具体参数如下:

1) 喷口安装在母管的中部,避免水中泥沙和海生物残体堵塞喷口,使之存留于母管中便于集中清理。

2) 喷口平均流速不小于2.0 m/s。

3) 喷口与水平向成30°仰角。

4) 喷口间距为10 cm。

5) 喷口直径为5 mm,避免泥沙的堵塞,控制喷水量,节省运行费用。

根据泡沫在拦泡墙前堆积范围以及电厂排水虹吸井的平面布置,喷水母管宜布置在控制水位以上1.0 m处,排数建议不少于“3+1”排。“3”为朝向下游,横向交错布置,用于消除拦泡墙前堆积的泡沫;“1”为朝向上游,用于消除过堰水流跌落和水流经过消能孔板产生的泡沫,基本能够覆盖整个泡沫产生区和堆积区。

4.2.2 优化方案试验结果

优化方案条件下,水流及泡沫的运动如下:水流过堰后受到第一道孔板的作用,水位抬高,均表现为淹没式水跃。水流紧接着通过第二道孔板,水流在两道孔板间激烈碰撞,消能效果良好,一部分气泡会留在孔板前缘和孔板之间,由于受到水流的冲击,并不会堆积起来。孔板后水面波动很小,流速分布均匀,水体中气泡会很快从水中上浮至水面,形成泡沫。泡沫受到拦泡墙的作用,堆积在拦泡墙前缘,配合喷淋水系统,将堆积的泡沫消除掉。优化方案示意图见图8,试验结果见图9-图10。

图8 优化方案排水泡沫产生过程示意图Fig.8 Schematic diagram of the generation process of the drainage foam of the optimized scheme

图9 改进方案水流流态及泡沫分布(平均海平面)Fig.9 Improvement scheme of water flow pattern and foam distribution (average sea level)

图10 改进方案水流流态及泡沫分布(平均低潮位)Fig.10 Water flow pattern and foam distribution of the improved scheme (average low tide level)

4.3 小 结

优化方案和设计方案的试验结果对比见图11。

(a)未采用消泡系统(a)No defoaming system is adopted (b)采用消泡系统(b)Defoaming system is adopted 图11 采用与未采用排水消泡系统的泡沫分布情况Fig.11 Foam distribution with and without drainage defoaming system

由图11可以看出:

1) 过流堰下游流态有了较大改善。设计方案:过流堰下游漩滚区范围较大,排水掺气明显,断面流速分布不均匀,特别是水位较低时,流速分布极不均匀,且堰后水面波动剧烈。优化方案:过流堰下游漩滚区范围大幅缩短,过流堰下来的水流经消能孔板之后,水流得到较大的调整,断面流速分布均匀,水流相对平稳,气泡可以很快从水中释放出来,同时孔板前后存在较大的水位差。

2) 虹吸井末端泡沫分布不同。设计方案:产生大量气泡,且主要分布在两个区域:①过流堰末端的回流区,产生的泡沫会堆积在此,但量不大;②虹吸井下游,大部分产生的泡沫随水流被携带至此区域,随着时间的推移,累积的泡沫越来越多。优化方案:排水通过孔板后,水体所携带气泡很快上浮至水面。受到拦泡墙的作用,大部分泡沫被拦截在拦泡墙前缘,结合喷淋水消泡措施,可将拦泡墙拦截的泡沫消除掉,或者保证其不溢出虹吸井。

5 结 论

本文在对排水消泡研究现状总结的基础上,建立物理模型,针对设计方案进行试验研究,并对方案进行了优化,提出了优化方案。模型试验结果表明,优化方案可以较好地解决不同潮位条件下电厂虹吸井的泡沫问题以及水流不匀、消能等问题,且不影响堰上水位。由于模型试验中无法考虑泡沫的相似性,本项研究仅依据试验结果给出各消泡方法的相对比较结果。具体应用时,应结合工程实际,通过现场试验检测确定喷淋水消泡方案。