Y450-4 630 kW感应电动机永磁改造方案设计

2021-09-27赵海宁于慎波

赵海宁,于慎波

(沈阳工业大学机械工程学院,辽宁沈阳 110870)

0 引言

Y系列中型高压三相感应电动机是目前国内中型高压电机的主导产品,可驱动各种通用机械,在各行各业中广泛应用。机械设备的常规功率选型一般以最大工作能力为参照,因此绝大部分机械装备的实际负载率一般都在20%~80%之间,一些风机水泵类负载长期处于50%以下。感应电机在低负载率时的效率和功率因数都非常低,造成了电力资源的严重浪费。永磁电机的特性使其在较宽的负载范围内能保持较高的效率和功率因数。如果能将普通感应电机进行永磁改造,可以在较小的成本投入下取得巨大节能效果。本文论述在一台Y450-4 630 kW感应电动机基础上进行用永磁改造方案设计,对一些关键参数进行了分析和对比。

1 关键参数的选择

1.1 槽配合的选择

永磁同步电动机的转子槽数通常在定转子槽配合选用原则的允许范围内选择电动机极数的整数倍。原感应电机定子为60槽,推荐槽配合有60/50、60/52、60/68、60/70、60/74[1],考虑到少槽、近槽配合可以减小杂散损耗以及永磁电动机转子的加工工艺等问题,最终选取60/52的直槽配合。

1.2 气隙长度的选择

原Y450-4 630 kW感应电动机的气隙长度为1.9 mm,永磁同步电动机为减小杂散损耗、降低电动机的振动与噪声。为便于装配其气隙长度一般要比同规格感应电动机的气隙大。气隙长度的增大,不仅可以减小定、转子漏抗和电机同步电抗,提高平均异步转矩和同步转矩,改善电机起动性能,还可以提高电动机的失步转矩倍数,增强其过载能力。但气隙长度增大的同时,磁路的磁阻也急剧增加,使得漏磁增大,永磁材料的利用率降低。

1.3 转子磁路结构的选择

转子的磁路结构主要根据电动机磁负荷以及转子冲片的空间来确定,在满足机械强度要求的前提下,合理的控制漏磁以提高永磁材料的利用率,同时保证永磁体不发生不可逆退磁。

由于表面式转子磁路结构的转子表面无法安放起动绕组,无异步起动能力,因此必须选择内置式转子磁路结构。根据转子的内部空间情况,径向式结构不能放置足够的永磁体,内置切向式结构和内置混合式结构永磁体放置能力依次提高,但加工工艺难度也随之提高。内置混合式结构可以放置最大量的永磁体,适用于转子空间相对较为紧张的电动机[2-3]。

1.4 永磁体的设计

永磁体的尺寸除影响电动机的运行性能外,还影响着电动机中的漏磁因数,从而也决定了永磁体的利用率。其主要尺寸有3个:轴向长度LM、磁化方向长度hM和宽度bM。轴向长度LM一般取与电动机铁心轴向长度相等或者稍小于铁心轴向长度;宽度bM是提供总磁通的长度,是决定电动机磁负荷的主要因素;磁化方向长度hM主要影响永磁体的工作点,使永磁体有足够能量不致退磁,且影响转子部分磁路的电抗,进而影响电机的整体性能。三者的大小以及比例关系等也将直接影响到永磁体材料的生产和加工的难易程度,因此一定要保证永磁体设计的合理性。

1.5 转子槽形的选择

转子槽形种类很多,他不仅是影响永磁同步电动机的起动性能及牵入同步能力的关键因素,也是永磁同步电动机极间漏磁的主要途径。闭口槽工艺简单,又可降低电动机的杂散损耗,但是转子漏抗大,极间漏磁增大;开口槽转子漏抗小,极间漏磁减小,但是冲模制造复杂,电动机的杂散损耗增大。转子槽浅而宽,相邻两极之间的齿部空间小、磁阻大,漏磁较小;转子槽深而窄,相邻两极之间的齿部空间大、磁阻小,漏磁较大。

从起动和牵入同步两方面考虑:在s=1时,要使转子从静止加速转动起来,应具有较大的转矩,即要求有较大的转子电阻和较小的定、转子漏抗;在s趋近0时,要顺利的牵入同步,也应具有较大的转矩,又要求有较小的转子电阻。因此,转子的导条面积要足够大,且选用的槽型应能形成较为显著的集肤效应。对于铸铝鼠笼,可选用凸形槽、刀形槽;对于铜条鼠笼,可选用矩形槽。

2 方案设计

2.1 冲片结构初步方案

转子磁路结构为内置混合式结构,为了保持原通风架构、保证散热效果,转子轴向需要开有足够面积的通风孔,初步设计转子冲片如图1所示。

图1 转子冲片结构图

永磁体槽占据绝大部分转子冲片,其面积大于永磁体所需空间,剩余面积也可用作轴向通风。轴向通风孔只能开在“W”形永磁体槽的中间部位,其大小、位置对外磁路有很大的影响。

2.2 方案调整

在基本方案的基础之上,进一步调整永磁体的各关键尺寸,以期达到提高性能、节省材料的目的。方案调整对比对电机性能影响见表1。

表1 永磁体结构参数对电机性能影响对比表

合理的减小转子漏抗可以提高永磁电动机的异步转矩,改善电机的起动性能,使其具有较为合理的T-s曲线。因此在保证电动机具有良好的起动性能和牵入同步能力的同时,需合理调整转子槽形尺寸,其对比关系见表2。

表2 转子槽型结构参数对电机性能影响对比表

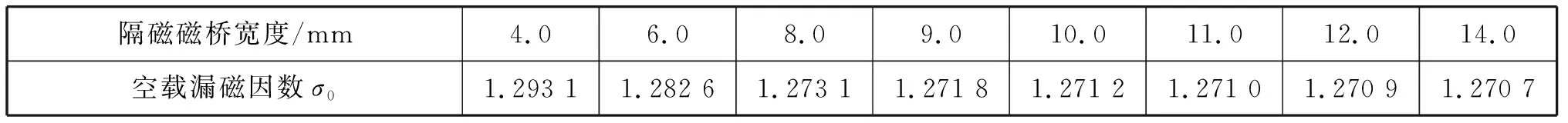

本设计方案中的隔磁结构主要分布在永磁体槽之间及永磁体槽与转子鼠笼槽之间。为了保证冲片的机械强度和冲模的使用寿命,隔磁磁桥的长度均选为1.5 mm,为了更好控制漏磁,应在冲片机械强度允许的情况下尽量增加隔磁磁桥的宽度。

在转子槽槽底与切向永磁体槽间的隔磁磁桥处,由于永磁体槽宽度较大,隔磁磁桥宽度主要由转子槽底宽度决定,而转子槽底宽度首先要满足电动机的起动性能,因此此处不再优化。而切向永磁体槽与径向永磁体槽间的隔磁磁桥处,径向永磁体槽尺寸较小,隔磁磁桥宽度主要受其限制。经电磁场计算,得出数据如表3所示,最终选定隔磁磁桥宽度为10 mm。

表3 隔磁磁桥宽度对空载漏磁因数影响对比表

2.3 有限元分析与验证

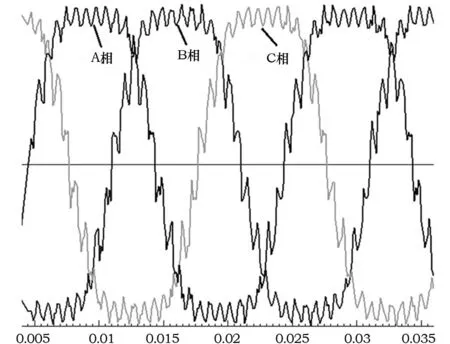

运用有限元软件进行二维电磁场分析和计算,得出磁力线分布如图2所示,相空载反电动势波形如图3所示。

图2 磁力线分布图

图3 相反电动势波形图

经二维电磁场计算可得出空载漏磁因数约为1.28,考虑端部漏磁及制造工艺的影响,电动机实际的空载漏磁系数应在1.32~1.42之间,本方案所选取的空载漏磁系数为1.38,在合理的范围之内。

2.4 改造效果对比及成本分析

改造前后的电机不同负载率下的主要性能指标对比如表4所示,永磁电动机效率和功率因数都有一定提升。但是由于原感应电机的性能指标相对较高,效率提升幅度并不明显,而低负载率时的功率因数提升幅度较大。

表4 主要性能指标对比表

由于永磁同步电动机需要在转子内部嵌入永磁体,材料成本和加工成本都较普通的感应电动机有所增加。每台的永磁体用量约为107 kg,市价约合2万元左右,再加上转子冲片等的加工成本,每台电机的综合改造成本在3万元左右。

3 结论

原Y450-4 630 kW感应电动机属Y系列中型高压三相感应电动机,是目前国内中型高压电机的主导产品,其性能指标较高,转子细长,内部空间有限,因此改造设计有一定困难。改造方案永磁体用量较大,改造成本也较高,改造后的永磁同步电动机效率和功率因数都有一定的提高,长期运行将有较好的节能效果,尤其是在低负载率运行时功率因数提升幅度较大,将会大幅减少无功消耗。