TiO2-PDMS在涤纶织物上的等离子体超疏水耐久整理

2021-09-27徐利云石建军方华玉俞建勇

董 锋,徐利云,郭 颖,石建军,方华玉,俞建勇

(1.福建华峰新材料有限公司福建省运动鞋面料重点实验室,福建莆田 351164;2.东华大学理学院,上海 201620;3.东华大学纺织学院,上海 201620;4.东华大学纺织行业先进等离子体技术与应用重点实验室,上海 201620;5.福建华锦实业有限公司,福建莆田 351100;6.东华大学纺织科技创新中心,上海 201620)

遵循仿生原理的超疏水表面制造始于1990年[1],在表面使用脂蜡质晶体赋予材料自清洁能力,荷叶脂蜡质的主要疏水性基团为C—H 和C—O[2]。1993 年,Kazufumi Ogawa 等[3]使用氟代烷基三氯硅烷对亚微米级的粗糙玻璃板进行疏水化处理,处理后的表面接触角接近155°。经多年研究得出,构建超疏水表面的基本原则包括在表面构建微纳米粗糙结构[4-7]以及改变表面化学组成获得低表面能。

Wang 等[8]利用逐层吸附法获得了TiO2-SiO2复合颗粒薄膜。性能测试后发现,该复合薄膜不仅具有良好的超疏水性能,还具有优异的耐紫外光性能,表面水接触角(WCA)为165°。Zhang 等[9]通过区域选择氧气等离子体刻蚀制备纳米结构的低表面能PET,之后通过CVD 法在基质上形成纳米结构的有机硅疏水层,显示出超级拒水性,接触角高于150°。

等离子体也称物质的第四态[10-11],等离子体聚合是气相过程,几乎不生成废气和污染物[12]。另外,等离子体与表面间发生几种不同的相互作用,包括等离子体处理、等离子体聚合、等离子体刻蚀等[13]。因此,越来越多的专家学者关注等离子体技术在制备超疏水方面的应用。此外,等离子体技术的快速发展为表面改性打下了坚实基础[14-16]。

本研究使用价格低廉、无毒的聚二甲基硅氧烷(PDMS)作为低表面能单体,使用纳米TiO2颗粒增加涤纶织物表面的粗糙度,在涤纶织物表面制成耐久超疏水薄膜。并利用扫描电镜(SEM)、X 射线能谱(XPS)对处理前后织物的表面形貌和表面化学组成进行表征分析,探究了等离子体改性超疏水涤纶织物的机理,深入分析不同组成的TiO2-PDMS 纳米复合溶液对改性试样疏水性和耐用性的影响。

1 实验

1.1 材料与仪器

100%针织涤纶(单位面积质量120 g/m2,浙江棉度纺织有限公司),纳米TiO2(北京伊诺凯科技有限公司),聚二甲基硅氧烷[PDMS,相对分子质量770,CAS号9016-00-6,阿法埃莎(中国)化学有限公司],净洗剂209(分析纯,广州望尼来化学品有限公司),无水乙醇(分析纯,常州市鸿盛精细化工有限公司)。

仪器:KQ400DB 台式数控超声波清洗器(昆山市超声仪器有限公司),DHG-9030A 电热鼓风干燥箱(上海一恒科学仪器有限公司),AP-600 低压等离子体装置(美国Nordson-March 公司),Quanta250 扫描电子显微镜(捷克TESCAN 公司),1/AXIS UltraDLD型X射线光电子能谱仪(日本岛津公司),DropMeterTM Professional A-200 接触角测量仪(宁波海曙迈时检测科技有限公司)。

1.2 涤纶织物前处理

配制2 g/L净洗剂209溶液,加入适量Na2CO3调节pH为8~9,将织物浸泡其中(浴比50∶1),30 ℃、40 kHz下超声清洗40 min,再用去离子水洗涤3~5 次至无净洗剂残留,放入60 ℃烘箱中烘干,取出备用。

1.3 超疏水涤纶织物的制备

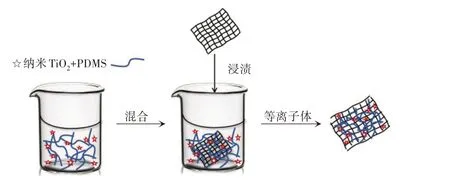

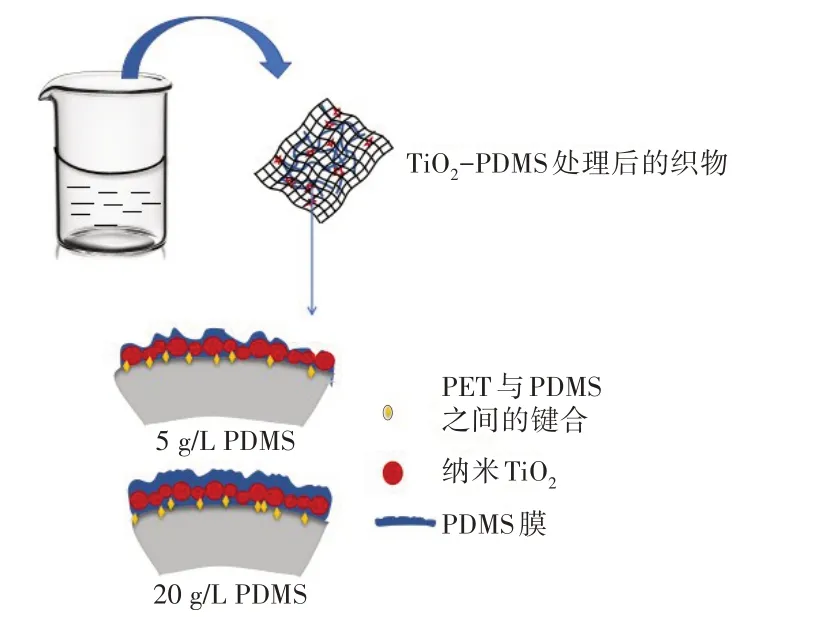

将互不相容的纳米TiO2、PDMS 溶解于乙醇,超声振荡制备TiO2-PDMS 纳米复合溶液,再将涤纶织物均匀浸渍其中,等离子体处理使TiO2-PDMS 纳米复合颗粒接枝聚合到涤纶织物表面,从而获得超疏水性能。具体制备方法如图1所示。

图1 TiO2-PDMS 纳米复合颗粒聚合超疏水涤纶制备流程

TiO2-PDMS 纳米复合溶液的制备:用不同用量(0.1、0.3、0.7、1.0 g/L)TiO2制备4 种TiO2-PDMS 纳米复合溶液,即用电子分析天平称取适量PDMS 单体溶于乙醇,配制4 份等量的5 g/L PDMS 单体溶液,称取不同量的纳米TiO2颗粒,在超声振荡池内分别均匀分散在其中。此外用不同用量(5、20、30 g/L)PDMS 另外制备3种TiO2-PDMS 复合溶液。

TiO2-PDMS 聚合超疏水涤纶织物的制备:将清洗、干燥后的涤纶试样处理成40 mm×50 mm 大小,分别浸渍在不同的TiO2-PDMS 复合溶液中,超声振荡10 min,使TiO2-PDMS 复合溶液均匀附着在试样上。用玻璃棒取出试样,放入烘箱内,60 ℃烘燥30 min,120 ℃焙烘2 min,再对织物进行等离子体处理。

1.4 测试

接触角:用接触角测量仪测试,液滴量为5 μL,拍照时间为60 s,每组试样测试5次,取平均值。

色牢度:耐皂洗色牢度按照GB/T 3921—2008 用SW-8 型耐水洗色牢度试验机测试;耐摩擦色牢度按照GB/T 3920—2008用摩擦色牢度机测试。

表面形貌:用扫描电子显微镜测试。

表面化学组成:用XPS 分别对C、O 进行广谱扫描测试,并分别对C1s 和O1s 峰进行高精度窄谱扫描,获得的图谱用CasaXPS 分析软件进行分析,并根据分峰后的峰面积积分计算各基团的量。

2 结果与讨论

2.1 处理效果影响因素

2.1.1 TiO2用量

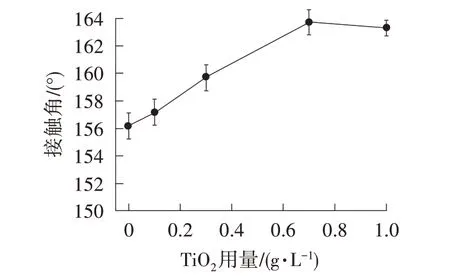

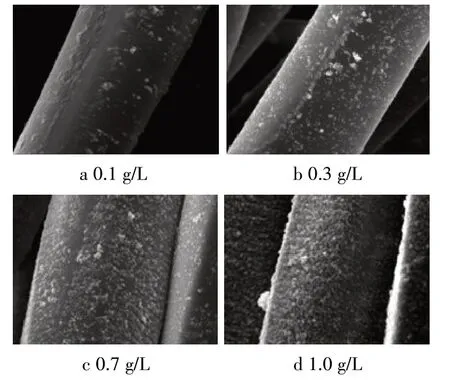

由图2 可以看出,接触角随着TiO2用量的增加呈现先上升后趋于平稳的趋势。结合SEM 图可知,当TiO2用量小于0.7 g/L 时,TiO2-PDMS 纳米复合颗粒在涤纶织物表面分布较少,且分布不均匀,因而接触角增幅较小,随着选取位置的不同,测得的数值不匀率相对较大。TiO2用量为0.7 g/L 时(图3c),TiO2-PDMS纳米复合颗粒在涤纶织物表面分布均匀,覆盖度高,随着织物表面纳米级粗糙度的提高,接触角达到了163.70°,相较只用PDMS 处理时增加了7.44°。而当TiO2用量继续增加到1.0 g/L 时,接触角并未明显上升,原因可能是TiO2-PDMS 纳米复合颗粒在涤纶织物表面已经趋于饱和,多出的颗粒只是重叠在表面(图3d)。因此TiO2用量选择0.7 g/L。

图2 不同TiO2用量处理后涤纶织物的接触角

图3 不同TiO2用量处理后涤纶织物的表面形貌

2.1.2 PDMS 用量

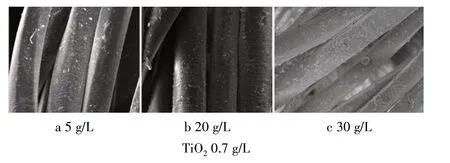

由图4 可以看出,当用量为5 g/L 时,PDMS 单体在织物表面成膜薄而不匀,在机械外力作用下容易破损或者脱落;20 g/L 时,PDMS 在织物表面成膜厚而匀,织物表面有较为明显的褶皱。当外力(如水洗、摩擦)作用于织物表面时,可以缓冲部分机械外力造成的应变,减少对表面薄膜的破坏,提高膜的机械强力,减少纳米粒子的脱落,因此,接触角经多次水洗和摩擦后仍维持在较高水平。此外,当PDMS用量为30 g/L时,处理后涤纶织物表面的疏水性和耐用性反而有所下降。这是由于此时织物表面粘附的PDMS 过多,等离子体作用深度有限,部分PDMS 不能参与反应,在织物表面反应不完全,内部未参与反应的PDMS 较多,严重影响薄膜的整体机械强力,在机械外力作用下,TiO2-PDMS 复合薄膜容易被破坏,降低涤纶织物表面的疏水性能。

图4 不同PDMS 用量下涤纶织物的表面形貌

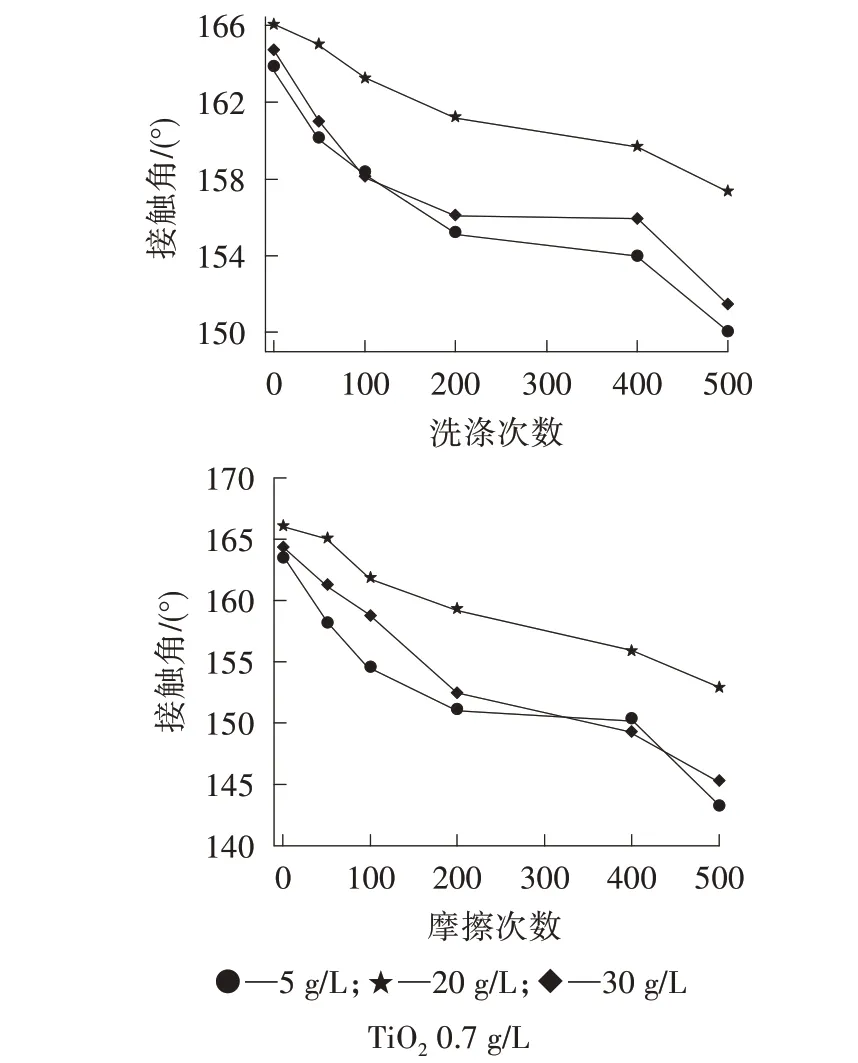

由图5 可知,当PDMS 用量为20 g/L 时,等离子体处理后涤纶织物的疏水性和耐久性最佳,经过500 次摩擦、500 次洗涤以后,接触角由166.11°分别下降为153.02°、157.32°,仍保持较好的超疏水性能。

图5 不同PDMS 用量下涤纶织物表面的耐久性

2.2 表面化学组成

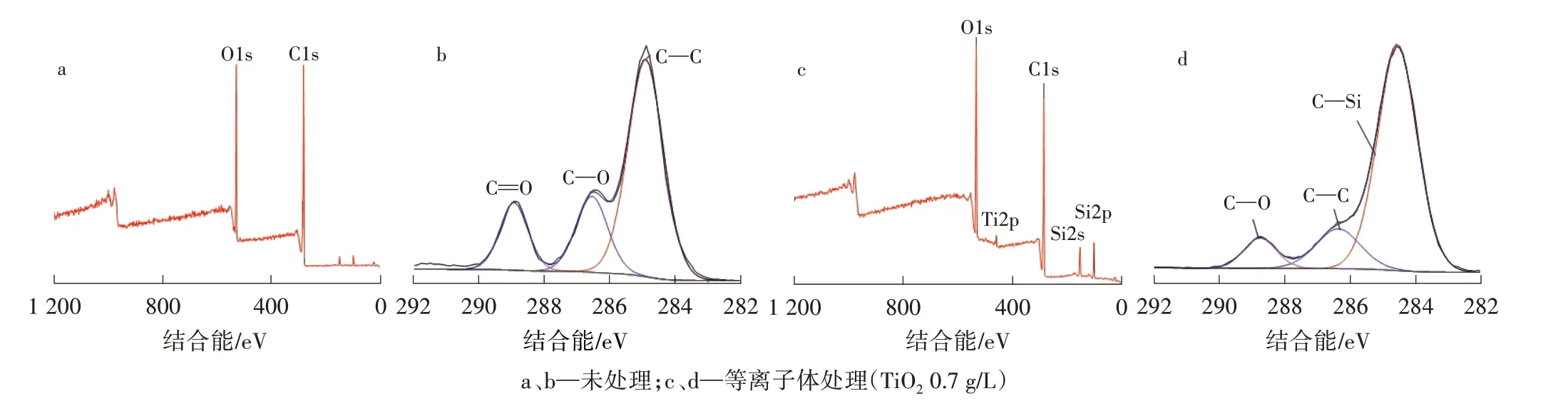

由图6a 可知,涤纶织物原样在284.3、531.1 eV 处分别出现了C1s 和O1s 的特征峰,但是经过等离子体处理的织物在100.8、150.2、480.0 eV 处分别出现了Si2p、Si2s、Ti2p 的特征峰(图6c),说明经浸渍-等离子体引发交联法处理后,TiO2-PDMS 纳米复合膜已成功附着在涤纶织物表面。

在整个实验过程中,Si 的来源仅有PDMS,而且PDMS 中C、O 的比例小于涤纶,说明PDMS 已经接枝到织物表面。经过处理的涤纶织物表面多了Ti 元素,结合图3 可知,TiO2被交联聚合的PDMS 薄膜固定,而且由于TiO2用量仅为0.7 g/L,X 射线光电子能谱所能检测到的Ti元素浓度非常小。

由图6b 可以看出,涤纶织物原样在284.6、286.4、288.8 eV 处的特征峰分别对应C—C、C—O 和CO键,经过处理的试样在284.1 eV 处多了一个峰,对应C—Si 键(图6d)。处理后C—C、C—O 和CO 键的量均明显下降,这可能是因为在等离子体的作用下,PDMS 长链中主链和侧链上的C—Si 和Si—O 键被打开发生重组、自聚合,以更稳定的网状结构存在,结合图6c 可以推测,自聚合而成的薄膜均匀地覆盖在涤纶织物表面,而且涤纶上的C—C、C—O 键被高能粒子打开,形成C·和O·活性位点,从而与表面的PDMS 发生自由基聚合反应,使PDMS 薄膜稳定、牢固地接枝到织物表面。结合图3 可以推测,TiO2与PDMS单体混合会形成TiO2-PDMS 纳米复合溶液,而PDMS在等离子体作用下交联成薄膜,把TiO2固定在试样表面。PDMS 薄膜的存在降低了改性试样的表面能,而TiO2则增加了试样表面的纳米级粗糙度。因此,改性后的材料拥有良好的疏水性能。

图6 涤纶织物表面的X 射线能谱图

2.3 耐久性

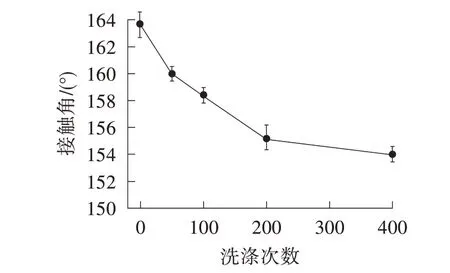

由图7 可知,随着水洗次数增加,接触角逐渐下降,水洗300 次后接触角下降缓慢并逐渐趋于平稳。水洗400 次后,接触角仍保持在153.98°,相比水洗前仅下降9.73°。由此可推测,PDMS 在织物表面形成一层完整的交联膜,水洗对该膜的破坏作用很小,使其在水洗400次之后也可以保持较好的疏水性能。

图7 等离子体处理后涤纶织物表面的耐水洗性

水洗100 次后的接触角高于只接枝PDMS 单体薄膜的试样,因此TiO2-PDMS 纳米复合颗粒在水洗作用下仍可在织物表面保持较稳定的状态。

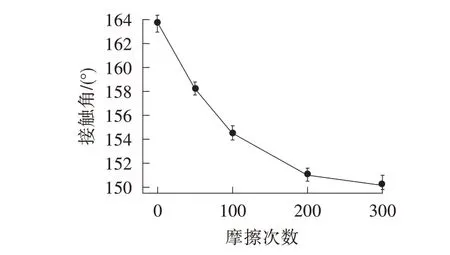

由图8 可以看出,当摩擦次数小于200 时,接触角随摩擦次数的增加迅速下降,由163.71°下降为151.04°。当摩擦次数大于200 后,接触角随摩擦次数的增加下降速度趋于缓慢,摩擦300 次时接触角为150.23°。由此可以推测,在机械摩擦力作用下,纳米颗粒容易随剧烈的摩擦作用脱离试样表面,在较少的摩擦次数内接触角迅速下降。

图8 等离子体处理后涤纶织物表面的耐摩擦性能

但是随着纳米粒子的脱落,PDMS 还存在于织物表层,而且是化学键结合。由于等离子体的高能刻蚀,PDMS 在织物表层具有一定的嵌入厚度,即使摩擦200 次后表面膜层被破坏,但仍能随着摩擦次数的增加保持大于150°的稳定疏水状态。

2.4 机理分析

等离子体包含电子、离子、原子、分子,激发态的高能粒子和亚稳态的粒子对等离子体改性过程起主要作用。等离子体作用可以引起分子链的断裂和重聚,发生自由基聚合反应,改性机理复杂。从等离子体角度分析,改性时通过等离子体中某些高能粒子碰撞、辐射等作用产生能量传递,将高能粒子中携带的能量转移到被改性物质,使其拥有足够的能量发生某种特定反应。

由图3 和图4 可看出,经过TiO2-PDMS 纳米复合溶液浸渍-等离子体引发交联处理后,涤纶织物表面形成一层连续均匀的薄膜,使涤纶完全包覆在薄膜内,说明经过等离子体处理后,PDMS 分子链之间发生交联反应,并形成网状结构膜。由图6 可知,改性后织物表面的CO、C—O 和C—C 键都明显下降,一方面说明在等离子体作用下,涤纶织物表面的这些键都在高能粒子的轰击作用下被打开,与PDMS 单体形成自由基接枝聚合;另一方面也说明PDMS 在等离子体作用下交联成膜后完全包覆在涤纶表层,导致涤纶本身的结合键较少被检测到,使得C—Si键量上升。

将TiO2加入PDMS 单体溶液形成TiO2-PDMS 复合溶液,涤纶织物经其浸渍后,表面吸附TiO2-PDMS溶液,在等离子体作用下,PDMS 发生自聚合,把TiO2包覆在涤纶PDMS 薄膜内,使TiO2不易从试样表面脱落(如图9 所示),故处理后涤纶织物表面检测到的Ti量也较少。此外,当PDMS 用量为20 g/L 时,PDMS 膜的厚度更厚,能较好地把TiO2固定在涤纶织物表面,在水洗和摩擦等外力作用时不易脱落。

图9 TiO2-PDMS 改性涤纶示意图

3 结论

(1)当TiO2和PDMS 用量分别为0.7、20.0 g/L 时,处理后涤纶织物表面获得的疏水性和耐久性最好,接触角达到166.11°。

(2)经过500 次水洗、500 次摩擦后,接触角仍保持在153.02°和157.32°,说明经等离子体超疏水处理后形成的耐久疏水层,除在表面形成具有一定粗糙度的低表面能疏水膜外,也具有一定的嵌入厚度。