动力学试验在直升机结构维修中的应用

2021-09-27李奕锋伍特辉

李奕锋,赵 卓,伍特辉

(1.国营锦江机器厂,四川 成都 610043;2.中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机在使用过程中,意外碰撞、恶劣工况迫降等超出设计载荷使用的情况是客观存在的。这些不利因素往往会对直升机造成结构损伤,甚至可能造成主要承力结构的断裂破坏,导致直升机进行结构大修。直升机中减速器、尾减速器、传动轴等传动系统根据使用情况,达到翻修期后同样也必须按照设计手册进行大修。目前,针对直升机结构大修后的修复结果验证及评估的手段主要有地面静态测量、无损检测、称重、启封调试以及试飞等。这些检测手段能满足修复结果验证和评估的基本要求。

但由于旋翼、减速器及传动轴等旋转部件造成复杂的振动激励环境,直升机动力学问题对结构变化非常敏感——结构变化往往会引起一系列的振动问题。这类因素是以上手段所不能检测和评估的。因此,本文通过进行某型直升机尾部结构动力学试验,实测修复机(尾部结构修复)与完好机的尾部结构固有模态参数和地面开车状态下的全机振动水平,为修复机动力学状态分析提供试验数据及分析依据。同时,通过两架直升机模态参数的对比可以逆向表征直升机结构差异程度,为修复机结构完整性分析提供参考。

1 模态分析方法

模态分析是结构动力学中的一种“逆问题”分析方法,它与传统的以有限元为主的“正问题”方法不同,是建立在试验(或实测)的基础上,采用试验与理论相结合的方法来处理工程中的振动问题。目前这一技术已发展成为解决工程中振动问题的重要手段,在机械、航空、航天、土木、建筑、造船、化工等工程领域被广泛应用。

由于动力学问题在直升机研制和使用中的突出性,模态分析方法在直升机技术领域应用尤其广泛。目前直升机全机模态试验、地面共振风险评估、振动水平控制等技术手段均是以模态分析方法为基础建立起来的。

试验测试分析的原理模型是建立在模态分析模型分析软件上,而模态分析的理论基础是在机械阻抗与导纳的概念上发展起来的。模态分析理论吸取振动理论、信号分析、数据处理、数理统计及自动控制理论中的有关内容,结合自身内容的发展,形成了一套独特的理论,为模态分析及参数识别技术的发展奠定了理论基础。自动控制理论中的传递函数(或频率响应函数)概念的引入,对模态分析理论的发展起了很大的推进作用。通过传递函数,可以得到机械结构振动的固有频率以及机械结构部分的响应变形,而固有频率和振型一起构成机械的振动模态。人们把通过测量求取振动模态并由此进一步分析机械动态特性的方法称为模态分析。

一般结构系统可以离散为一种具有N

个自由度的线弹系统,其运动微分方程为:

(1)

式中质量、阻尼、刚度矩阵[M

]、[C

]、[K

]为实对称矩阵,[M

]正定,[C

]、[K

]正定或半正定。[M

]、[C

]、[K

]已知时,可求得一定激励{f

(t

)}下的结构响应{X

(t

)}。方程(1)两端经傅氏变换,可得:(jω

)[M

]{X

(ω

)}+jω

[C

]{X

(ω

)}+[K

]{X

(ω

)}={F

(ω

)}(2)

F

(ω

),X

(ω

)分别为激振力{f

(t

)}和位移响应向量{X

(t

)}的傅氏变换:

H

(ω

)]=(-ω

[M

])+jω

[C

]+[K

]为传递函数矩阵,则式(2)可以简化为{X

(ω

)}=[H

(ω

)]{F

(ω

)}(3)

对系统第p点进行激励,并拾取L,p点振型元素,从而实现对结构的单点激励、多点响应测量,得到传递函数矩阵中的某一列,进而计算出模态参数。

2 试验设计

2.1 模态测试设计

模态测试的目的是,从测量的激励输入和响应输出数据中辨识结构的数学模型和特性参数;用模态测试的结果去验证和修正数学模型、综合试验模型;校核动态分析结果的有效性,检查结构中的薄弱部位,及鉴定结构的动态特性是否符合设计要求。结构模态试验需要计算分析的支持。在试验前,应按实际结构的试验状态进行有限元分析(FEA)。其目的是预示结构的主要模态特性,为模态试验的设计提供依据,提高试验质量并形成所试验结构的原始数学模型。模态测试的一个重要内容是对被试系统进行激励,通过振动测试、数据采集和信号分析,由输入和输出确定被试结构的动特性参数。激振方式可以分为正弦扫频和宽频带激振两大类。激振方式的选择主要考虑以下三方面的因素,即测试精度、测试速度和方便程度。直升机模态部件测试过程中三个方向激励(航向、侧向和垂向)分别进行,以突出激振方向上的直升机部件模态,避免分析频段内的模态过多、过密,给识别模态带来困难;另外,也有利于检查模态的完整。

根据该型直升机尾部结构特性,选取单点脉冲激励方式。在0~100Hz范围内分别进行航向、垂向和侧向三个方向的模态测试。根据其结构状态和特性,选择合适的测点布局并建立相应的测试模型。频率响应函数矩阵由单点锤击多点拾振的测试方法获得,通过模态参数识别得到固有频率、振型等测量参数。三方向测试采用单方向激励单方向采集,后期进行模态拟合的分析方式。其试验原理框图见图1,测点布局及测试模型见图2。

图1 模态测试原理框图

图2 模态测试测点布局图及测试模型图

2.2 振动水平测试设计

直升机在飞行过程中,其周期激励主要是由旋翼系统和传动系统引起的。不同型号的直升机都有其固定的工作转速。直升机结构改变会影响振动传递函数,因此测试直升机关注点在额定转速下的振动量值,不仅可以反映出该机的实际振动水平,还能反映相同型号不同架次直升机的结构差异。开展地面开车状态下全机振动水平测量,评估因尾部结构、中减速器、尾减速器和尾传动轴进行了大修、更换和重新装配工作而对修复机振动水平造成的影响,对模态测试起到一定补充效用,并进一步验证模态分析手段对直升机维修效果评价的有效性。

1)测点布置

由于直升机大修部位集中在尾部,因此振动水平测试测点对应在尾部布置。同时,考虑大修后对直升机驾驶员的振动影响,在直升机正驾驶员座椅底板布置振动测试点。具体测试点位见表1和图3,各测点方向均为X

,Y

,Z

三个方向。

表1 传感器安装位置及振动测量方向

图3 振动水平测试测点布局图

2)振源分析及技术状态设计

某型直升机旋翼额定工作转速为192rpm,额定转速频率(1Ω

)为3.1Hz,一阶通过频率(5Ω

)为16Hz;尾桨额定工作转速为1120rpm,额定转速频率(1Ωt

)为18.67Hz,一阶通过频率(3Ωt

)为56Hz。振动水平测试地面开车转速状态选取地慢(76%额定功率)和100%额定功率两种。

3 试验实施结果分析

3.1 模态测试结果

试验采用力锤激励方法,分别沿航向(X

向)、侧向(Y

向)、垂向(Z

向)三个方向对尾梁施加脉冲激励,激励点位置选择在尾减速器上。测量了尾梁频率100Hz以内主要固有模态的频率、振型等模态参数。所测的修复机与完好机各阶模态参数如表2所示。图4为修复机与完好机典型模态振型对比图。

图4 修复机与完好机各阶模态参数对比图

表2 某型直升机尾部结构各阶模态数据

修复机与完好机尾梁模态的频率与振型基本一致,具体分析如下:

1)平尾局部模态的频率与振型基本一致;频率相差最大的模态为平尾局部模态(序号8,平尾对称垂向一阶耦合航向反对称)频率相差9.5%。修复机下该模态是平尾局部模态,避开了旋翼额定工作转速下的旋翼一阶通过频率(16HZ)和尾桨一阶通过频率(56HZ)。

2)相对于完好机的尾部结构模态,修复机尾部结构不存在缺失模态和多余模态,且二者各阶模态对应的频率与振型基本一致,反映出二者结构的细节一致程度高;

3)修复机尾部结构各阶模态避开了某型直升机旋翼额定工作转速下的旋翼、尾桨的各阶通过频率,与全机动力学特性匹配良好。

3.2 振动水平测试结果分析

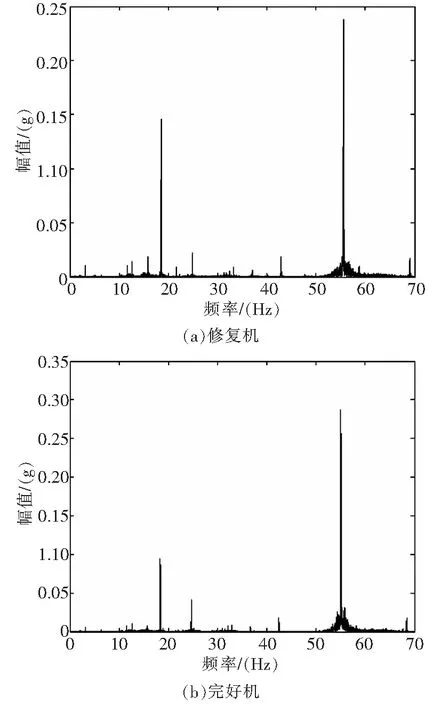

在选取的转速状态下进行全机地面开车振动水平测试,测量了各测点的在关注频率下的振动幅值,如表3所示。图5为修复机与完好机典型测点(尾减速器机匣垂向)的振动幅-频曲线对比图。

图5 典型测点的振动幅-频曲线

表3 各测点在关注频率下的振动幅值 单位:g

从两架机振动数据处理结果可以看出各测点的振动特性以旋翼一阶通过频率和尾桨一阶通过频率及尾桨1Ω

t

频率为主,且两架机振动水平基本相当。具体分析如下:1)修复机与完好机的正驾驶员座椅地板处在主要振源的各阶通过频率下的振动水平均较低,且处于同一水平,修复过程未对全机引起振动增大的问题;

2)修复机与完好机的全机振动水平相当的结果对两架机的模态基本一致且与全机动力学匹配的结果进行了有效验证。

4 结论

本文应用动力学试验方法对直升机结构维修后的结构一致性和动力学匹配性问题进行了研究,通过实测修复机和完好机的模态参数和振动水平,证实了该方法的有效性和可行性,具备工程实际应用价值。

1)对修复机和完好机的模态分析能够识别结构维修带来的振动风险,振动水平测试对该方法进行了有效的验证,充分证实了该方法可行。

2)目前采用模态分析方法评估直升机维修后的结构完整性还存在应用样本数量不足、数据积累偏少的问题,尤其缺少修复机与完好机不一致情况的反面案例,对模态参数定量对比还不能给出较为精确的判据,需要积累更多应用样本和数据。

3)目前直升机结构维修中对于结构动力学的考虑还只是处于维修后的检测验证的逆向阶段。如果动力学试验结果暴露出振动问题,则会带来维修过程的反复,存在维修周期和成本上的风险。因而,直升机结构维修需要引入结构动力学设计结合试验验证的正向方法。