直升机电动尾桨技术发展与展望

2021-09-27建志旭唐兴中陈国军张润泽

建志旭,唐兴中,陈国军,张润泽,陈 义,付 裕

(1.中国直升机设计研究所,江西 景德镇 333001;2.中国航空研究院,北京 100020)

0 引言

直升机因其可垂直起降、可在空中悬停、向任意方向飞行等优点,在军民领域具有广阔的应用前景。目前,单旋翼带尾桨构型直升机技术成熟,发展最为成完善。不同于固定翼机,直升机在飞行中,主要由旋翼旋转来产生升力和推力。旋翼旋转同时会导致作用于机身的反扭矩。尾桨的出现,是为了平衡该反扭矩,保证航向的平衡,并起到航向操控的作用。

直升机尾桨传动系统一般由中间传动轴、中间减速器、尾传动轴、尾减速器构成。中间传动轴将主减速器的功率传输到中间减速器,经由尾传动轴传输至尾减速器,驱动尾桨(见图1)。尾桨旋转产生推力,实现对反扭矩的平衡和航向操控作用;产生的载荷由尾减速器承担,并传递至机体。由于是通过传动系统与主减速器相连,因此尾桨转速固定。尾桨具有变距铰,通过尾桨变距机构,改变桨距,实现对尾桨推力大小的操控。

图1 直升机整体架构示意图

传统机械结构尾桨,具有技术成熟、结构强度较高等优点,应用广泛。然而,单旋翼直升机的机械尾桨系统也存在一系列问题:①机械结构复杂—传动结构构件多,传动链长,故障率较高,造成高维护成本,维修过程繁琐,耗时长;②事故率较高—直升机低空或贴地飞行、地面作业时,尾桨易撞线或碰撞障碍物、地面人员,容易引发安全事故;③振动和噪声严重—中间减速器、尾减速器机械噪声较大,传动轴需进行转速设计,避免振动,另外尾桨桨尖噪声也大;④功率消耗较大—大量使用发现,尾桨消耗功率占比达7 %~10 %,造成直升机悬停性能的降低,并且前飞时造成功率浪费。因此,直升机研究者们致力于探索和发展新的反扭矩平衡系统。

近年来,随着电驱动技术的日益成熟,电动尾桨作为一种新的反扭矩平衡系统,逐渐受到关注,为这些问题的解决提供了新的思路。

1 电动尾桨发展现状

电动尾桨去除了原机械传动结构,采用电驱动系统来驱动尾桨,具有结构简单、噪音低、振动小、绿色清洁、维护性好、能够提供冗余设计等优点。由于尾桨系统单独驱动,与旋翼解耦合,因此能够大幅降低机械系统复杂性,并可在前飞状态降低转速,提高效率,降低功率消耗。国内外针对电动尾桨已开展大量研究。

2011年,美国西科斯基公司将一架S-300C直升机改装为全电动技术样机,命名为Firefly(图2),因此项目被称为“萤火虫计划”。项目采用了美国混合动力公司生产的143 kW功率电动机替换原活塞发动机,安装了总重265 kg、总容量33.3 kWh的锂离子电池组,实现了148.2 km/h的最大飞行速度,飞行时间15min。西科斯基公司评价“萤火虫计划”认为,Firefly技术样机平稳、安静、清洁、易用、可靠、经济。未来随着电池储能密度的提升,全电动直升机会有很好的发展前景。在全电动直升机进入实用前,尾桨部分采用电动化方案,改善机械尾桨存在的诸多问题,是一个较为可行的技术路线。

图2 西科斯基Firefly技术样机

2007年,欧盟启动了“洁净天空”(Clean Sky)计划,旨在通过引领航空新技术研发,减少CO和有害气体排放,降低噪声,实现航空业的绿色发展。旋翼机领域,开展了绿色旋翼机(Green Rotorcraft, GRC)专题研究。在该专题下,2010年,布里斯托大学与意大利莱昂纳多公司等机构开展合作研究,进行了直升机电动尾桨研究(ELETAD),建立了地面试验平台,并将一架AW139直升机尾桨改为电动构型,进行地面试验,开展技术验证工作(图3)。

图3 电动尾桨试验台和技术验证机

2020年2月20日,美国贝尔公司发布了改装自贝尔429型直升机的验证机(图4),并开展了试飞工作。该验证机尾部具有4个电动涵道尾桨,分别由独立电动机驱动,被贝尔公司命名为分布式抗扭矩系统(EDAT)。这一系统采用固定桨距、变转速设计,能够通过转速调节和不同旋转方向的组合,实现对抗扭力更加精确的动态调节,具有更高的效率。而且,多涵道尾桨的存在,提供了宝贵的设计冗余,有利于增加故障条件下的安全性。另外,采用涵道尾桨形式,也有利于降低桨尖噪音。

图4 贝尔429改装电动尾桨技术验证机

国内在电动尾桨领域也开展了大量研究工作。清华大学针对小型无人直升机XV-2设计了电动尾桨系统,采用固定转速电机驱动尾桨,通过变距机构改变尾桨拉力。2018年,清华大学王洋等人申请了一项“一种直升机电动尾桨驱动装置”发明专利,采用三个串联电机驱动尾桨转动,通过电机工作状况的不同搭配,满足不同工作状态下的需求,有利于提高效率,节省用电(图5)。

图5 电动尾桨驱动装置原理图[5]

中国直升机设计研究所对电动尾桨开展了研究,研制了高功重比电动机和控制器,研制了电动尾桨技术验证组件,开展了地面试验。

2 电动尾桨构型分析与讨论

电动尾桨作为一项新兴技术,尚处研究阶段。其驱动系统、能源系统存在多种构型可能。本文分别对电动尾桨驱动系统构型、电动尾桨能源系统构型进行分析与讨论,以识别较优构型,并通过构型分析,识别电动尾桨关键技术。

2.1 电动尾桨驱动系统构型分析与讨论

电动尾桨由直升机上发电机或动力电池供电,经控制系统后供给驱动系统,实现对尾桨的驱动和控制。驱动系统构型大致可分为电动直驱构型、电机带动静轴构型和电机带减速器构型三种构型。

1)电动直驱构型

如图6所示,电动直驱构型为驱动电机直接带动尾桨的构型。尾桨载荷由驱动电机承担,并传递至机体。尾桨所需转矩直接由驱动电机来提供。

此种构型去除了传动机构、减速器等机构,具有结构简单、效率高、总体布局灵活等优点。同时,对驱动电机的输出功率、扭矩范围、可靠性和稳定性等指标要求较高。从重量角度考虑,还需要驱动电机、控制系统具备高功率密度。

2)电机带动静轴构型

电机带动静轴构型,如图7所示,在驱动电机和尾桨之间引入动静轴机构,尾桨载荷经动静轴传导至机身,电机仅输出扭矩,而不承受沿转轴方向的载荷。

此种构型能够一定程度地降低对电机的强度设计要求,但引入了动静轴机构,增加了重量和机械复杂度,也带来了润滑问题。

3)电机带减速器构型

电机带减速器构型,相较于原机械尾桨构型,在增加了电能输入的前提下,仅用驱动电机替代了传动轴等装置(见图8)。

这种构型能够采用高转速低扭矩驱动电机,经减速器机构,实现高扭矩输入,驱动尾桨,因此能够有效降低对电动机输出扭矩的要求,降低驱动电机研制难度。但这种构型带来了附加重量,机械结构复杂,降低了系统整体效率,引入了振动、发热、噪声等问题。

综合分析以上三种构型,电动直驱构型优势最为明显。随着航空用电动机技术的不断发展,电动直驱构型最有应用前景。

2.2 电动尾桨能源系统构型分析与讨论

电动尾桨引入电力作为全部或部分动力来源,其能源系统构型设计存在着纯电动构型、混合动力构型等多种可能。

1)纯电动构型

纯电动构型直接由动力电池向驱动系统供电,如图9所示。动力电池系统的电量来源为任务间隙的外接充电,以及任务过程中的能量回收。

纯电动构型具有众多优点:环境友好,零排放;不消耗发动机功率,提高效率,降低燃油消耗;结构简单,与发动机解耦,总体布置更加灵活。然而,当前的电池技术水平难以支持纯电动构型的实现,电池能量密度较低,导致重量过重,无法满足直升机的使用需求。

当前电动汽车所使用的动力电池,系统能量密度一般不超过200 Wh/kg。以AC311A为例,其尾桨功率约为64 kW。假设换装纯电动构型电动尾桨,试验阶段要求飞行时间达到半小时,则电池系统容量需要为40 kWh(粗略计算,考虑20%剩余电量),重量为200 kg。作为参照,AC311A的尾传动轴、尾减速器两者总重约为20 kg。由此可见,当前电池系统能量密度远不能满足直升机使用需求。

随电动汽车的生产、消费数量日益增加,因电池故障引起的着火等安全事故偶见报道。因此,当前动力电池系统的可靠性、安全性也需要进一步提升,以满足航空业要求。

2)串联混动构型

图10所示为串联混动构型。发动机动力输出至主减速器,主减速器带动发电机发电,产生的电能输送至驱动系统,驱动尾桨工作。视直升机具体要求决定是否引入电池系统。电池系统可起到功率补充、能量回收等作用。

图10 串联混动构型

此种构型优点在于:对原直升机动力系统改动较小,去掉了传动系统,能够降低机械复杂度;降低了对于电池系统的技术要求,技术可行性高;发电机可以在高效率区间内工作,尾桨高功率需求工况下,可由电池系统补充能源输入,降低发动机的负载。该构型的缺点是结构较为复杂,重量代价可能相对较大。采用该构型时,需要对发电机、电池系统等做一系列衡量,找出最佳组合。

3)并联混动构型

并联混动构型,如图11所示,是在原机械尾桨基础上,增加一套并联的驱动电机。驱动电机由外接电池供电。正常工况下,驱动电机不工作。高速前飞时,尾桨功率需求降低,但原机械尾桨转速无法降低,此时电机采用发电模式,进行能量回收。悬停或侧风等尾桨大功率工作情况下,电池输出电力,电动机工作,进行功率补充,降低对发动机功率的消耗。

图11 并联混动构型

此种构型能够减小尾桨系统的功率浪费,降低对发动机功率的消耗。缺点是引入了电动机、电池,造成重量的增加。

对以上三种构型进行讨论可知,纯电动构型优势最大,但技术要求最高。串联混动构型现阶段可行性最高。并联混动构型能够对现有机械构型起到较好的改善作用,但需要付出重量代价。

3 电动尾桨关键技术

通过对电动尾桨的介绍以及构型的分析和讨论可以发现,影响电动尾桨实用化的关键技术包括尾桨设计技术、高性能电动机技术、分布式设计技术和高比能动力电池技术。

3.1 高比能动力电池技术

动力电池作为电动尾桨的能量来源之一,其技术水平直接影响着电动尾桨的重量以及紧急状况下的运行时间,对前文讨论的结构最为简单的纯电构型的电动尾桨而言至关重要。而应用于电动尾桨的动力电池,其技术要求较当前的电动汽车更高,在质量能量密度、体积能量密度、功率密度、可靠性和安全性方面均需全面突破。在航空领域,锂离子动力电池的应用研究尚处起步阶段,国内尚未开展。因此,高比能动力电池技术,是电动尾桨的一项关键技术。

对动力电池而言,最核心的技术指标,是能量密度。能量密度越高,电池携带的能量越多,重量越轻。目前,商用锂离子电池系统的能量密度不超过200 Wh/kg,仍然处于较低水平。据NASA研究,电池系统能量密度达到400 Wh/kg时,能够支撑有意义的全电动飞机。因此,电动尾桨对于能量密度的需求,可以参照此指标。

当前,我国的汽车用动力电池技术处于世界先进水平,宁德时代、比亚迪等公司均在发展高能量密度电池技术。除了现有的锂离子电池体系,新电池体系,如锂硫电池、燃料电池技术,也在迅猛发展。锂硫电池作为一种新型电池,理论比容量高达2600 Wh/kg。诸多电池企业,例如韩国LG公司、美国Sion Power公司等均已宣布锂硫电池量产计划,投产初期的能量密度目标即可达到400 Wh/kg以上。欧盟“地平线计划”也在大力支持锂硫电池的发展,促进其在航空业的应用。

对动力电池技术发展趋势进行分析,可以看出,在近未来电池能量密度同样能够获得巨大提升,能够有力保证电动尾桨技术的实用化。

除能量密度外,安全性、可靠性的提高,同样是动力电池需要重点解决的难点。

3.2 高性能电动机技术

电动机是电动尾桨驱动系统的核心,负责动力输出。其技术水平直接关系着电动尾桨的可行与否。应用于电动尾桨的电动机,不同于工业电机、电动汽车电机,对于体积、功率密度、可靠性、容错率、快速响应能力、转速/输出扭矩变化范围等要求更高。目前,国内尚无专门针对航空领域的成熟电动机产品,相关技术水平落后于国际先进水平。因此,高性能电动机技术是电动尾桨的一项关键技术。

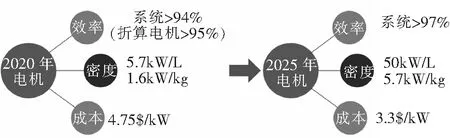

法国泰雷兹公司针对航空领域电动化发展需求,开发了高性能先进电动机。其开发的直升机电动备用系统电动机功率密度高达10 kW/kg,已在空客H130上开展试验。斯洛文尼亚Emarx公司掌握着先进电动机制造技术,功率密度接近10 kW/kg。美国能源局(DOE)支持了一系列先进电机研究项目,以促进电机技术发展。制定了电机技术发展路线:立足于现阶段水平,提出至2025年,电机效率要求达到>97 %,功率密度达到5.7 kW/kg,成本降低至3.3美元/kW,如图12所示。

图12 美国电机技术发展路线[12]

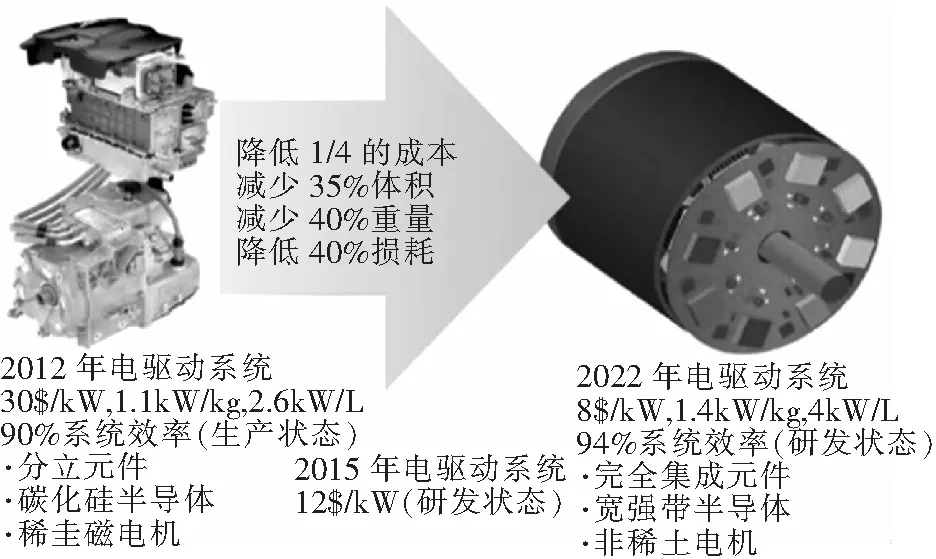

电机电控深度集成技术也是目前一大研究方向,以实现提高效率、减小体积、降低成本的目标。美国在该领域同样制定了技术发展路线,如图13所示。

图13 美国电机电控集成技术发展路线[12]

从电动机技术发展趋势来看,有理由相信未来电动机技术会出现长足进展,能够支撑电动尾桨的需求。

3.3 分布式设计技术

电动机具有“尺寸无关”特性,大功率电动机分解为若干小功率电动机后,总功率不变的情况下,效率基本不变。对电动尾桨而言,采用分布式设计,具有诸多优点,如提供设计冗余以提高安全性,降低对电机的要求以降低研制难度,有利于开展多学科优化设计,实现气动、效率等综合性能的最优化等。因此,分布式设计技术对于电动尾桨而言十分重要。由于航空器电动化发展尚处起步阶段,分布式设计相关研究十分欠缺,目前尚无成熟成果,新颖性强,因此分布式设计技术为电动尾桨的一项关键技术。

在实现实用化前,分布式设计需解决复杂空气动力学模型的建立、气动干扰分析、涵道气动性能影响分析等难点问题,形成相应设计方法。

3.4 尾桨设计技术

常规直升机尾桨采用变桨距方案来改变拉力大小,技术成熟,缺点是系统结构较为复杂。电动尾桨由于引入了电动机,在转速控制方面具有天然优势,因此更适用于采用变转速设计,通过转速调节来改变拉力大小。尾桨取消了变距机构,桨叶桨毂固定联结,结构更加简单。

国内,电子科技大学的王飞硕士、戴跃洪教授对电动尾桨转速、桨距和产生拉力的关系进行了计算研究。基准机型为HZ950无人直升机,空载重量26.5 kg。计算表明(图14、图15),直升机悬停时尾桨功率最大,高速前飞尾桨功率最小。对直升机电动尾桨拉力随转速与桨距变化规律的研究证明,在桨距固定的情况下,通过改变转速,能够控制尾桨的功率大小,为变转速设计提供了理论依据。

图14 尾桨功率随前飞速度变化情况[15]

图15 试验直升机悬停时电动尾桨拉力随转速与桨距变化规律[15]

采用变转速设计,需对尾桨进行重新设计,研究明确不同扭转角下、不同转速下的载荷谱、效率,结合强度计算进行设计优化。需重新进行重量设计,适度降低转动惯量,以提高转速变化响应速度。因此,尾桨设计技术,对于实现变转速电动尾桨而言重要程度高。

变转速电动尾桨工作时来流方向变化较大,有平行来流、垂直来流。变转速螺旋桨飞机的来流则主要为垂直方向。因此,变转速尾桨的设计,不同于传统尾桨,也不同于变转速螺旋桨,极具新颖性。

因此,尾桨设计技术为电动尾桨的一项关键技术。在国内,中国直升机设计研究所在相关领域具有深厚的技术积累和丰富经验,在相关方面的研究处于领先地位。

4 总结与展望

电动尾桨技术的出现,为单旋翼带尾桨构型直升机提供了新的技术选择。此项技术具有结构简单、绿色减排、与旋翼解耦合从而降低功率消耗等优点,因此得到了广大航空企业的重视和研究。通过对电动尾桨的关键技术进行研究分析,我们认为,在可以预见的未来,电动尾桨技术难点能够得到解决,具有良好的发展前景。

以AC311A尾桨系统为例,粗略测算随着技术进展,电动尾桨的重量情况,从重量角度分析电动尾桨在未来实现应用的可能性。电动尾桨构型选择目前可行性最高的串联混动、电机直驱构型。忽略结构重量变化、尾桨重量变化、线缆和控制器重量变化,简单对比电动尾桨的电动机重量、电池重量(电池以应急工作5min为标准)和AC311A尾桨的传动轴、尾减速器重量,见表1。

表1 电动尾桨与AC311A尾桨重量对比(单位:kg)

计算结果表明,随着关键技术发展,电动尾桨在重量上逐渐降低,能够和原机械结构相竞争。考虑到电动尾桨带来的安全性提升、噪声下降、功率节约、节能减排等优势,该项技术极有发展前景。

当前,航空业要求绿色化发展,电动化已经成为一大趋势,电动飞机、垂直起降飞行器的研究正在如火如荼地进行。电动尾桨作为电动化发展的一部分,其关键技术与电动飞机、电动垂直起降飞行器有共同之处。因此,在电动飞机、eVTOL技术发展极不成熟的阶段下,发展电动尾桨技术,除了本文已述的诸多优点外,还能够为航空业电动化发展积累技术基础,具有深刻的现实意义。