自由塔双电机同步提升控制的实现与失效风险分析

2021-09-26饶雷

饶 雷

(广东金马游乐股份有限公司,广东中山 528400)

0 引言

飞行塔类是游乐设备的一种类型,主要实现在一定高度下的升降或绕垂直旋转的运行形式[1]。自由塔属于飞行塔类游乐设备,既有升降运动也有绕垂直旋转运动,其中升降高度超过40 m。这类高空运行设备要求在发生故障、断电或其他可预见的意外情况时,应避免长时间的高空滞留,保证乘客的安全[2]。随着当前网络传播速度的加快,如何避免高空救援的产生,减少负面影响,是很多乐园所关注的,也是设备制造时需要提前考量的问题[3]。由于自由塔是搭载乘客一起提升,因此要求设备在提升过程中稳定、安全运行。

自由塔主要由提升架、托架、座舱、塔体、卷扬系统、缓冲装置和电气控制系统等组成。设备运行时,座舱与托架在塔底上客位置,提升架在顶部,然后卷扬系统缓缓放下提升架,提升架下降到位后,提升架上的挂钩钩住托架的提升轴,座舱的轨道在托架的托轮上,卷扬系统缓缓将提升架、托架及座舱一起提升。在提升过程中,座舱缓缓转动,乘客可以观赏四周的风景。当提升到顶部时,挂钩与托架的提升轴脱离,座舱与托架一起在重力的作用下作自由落体运动,使乘客体验到失重的极限刺激。在下降到大约3 / 5 行程时,永磁制动开始起作用,使座舱与托架快速制动,乘客体验到超重的刺激。最后在永磁制动和缓冲油缸的共同作用下,座舱与托架缓慢停在初始位置。

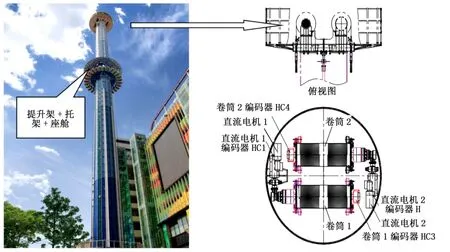

自由塔如图1 所示,该设备的提升系统是由两台直流电机提供动力,驱动两个卷筒钢丝绳作用在提升架的左右两个吊点,从而带动提升架往上提升。由于采用双电机单独驱动,在60 m的提升高度过程中,如果两台电机提升速度不一致,则极容易导致座舱倾斜,进而导致设备保护停机,需要进行高空救援,影响设备的运行和乘客的安全。因此,如何实现自由塔双电机提升速度同步控制以减少设备停机及高空救援的概率,提高设备的运行可靠性和安全性,是本文的研究重点。

图1 自由塔

1 控制要求

自由塔的塔架高65 m,是设备的主体结构,也是提升架及托架的运行轨道。座舱固定在托架上,托架与提升架通过挂钩锁紧连接,提升架与位于塔顶的卷扬系统固定连接构成提升系统。提升时,卷扬系统把座舱、托架、提升架一起沿着塔体进行提升。由于该提升架的两个吊点连接的卷扬系统由两台直流电机单独驱动,当电机运行速度不一致时,提升架左右吊点会产生位移差,引起提升架倾斜,当提升架左右吊点的位移差超过80 mm时就会导致提升架上的平衡架与塔体干涉,引起设备故障停机、乘客高空滞留及恐慌。因此在60 m的提升运动过程中需要控制系统调节抑制两电机传动的位移差,保持提升架左右吊点位移差控制在80 mm 以内,确保提升时的平稳安全运行。

2 系统设计

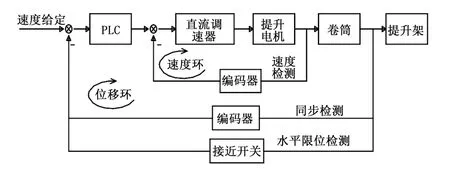

为实现提升运动过程中维持双电机传动的位移差在一定范围要求内,控制系统采用双闭环调节控制方式进行控制:由电机驱动器进行速度PID 调节,确保双电机的速度同步;由主控制器实现位移差PI调节,确保双电机传动产生的位移同布,即实现提升架吊点的提升同步。

PID就是对输入偏差进行比例积分微分运算,用运算的叠加结果去控制执行机构[4]。本设计涉及到两个输入偏差:电机运行速度偏差和提升架的提升位移偏差。控制系统通过对两个偏差量的运算叠加控制提升电机的提升速度,最终确保提升架左右吊点的位移差在设计要求范围内。

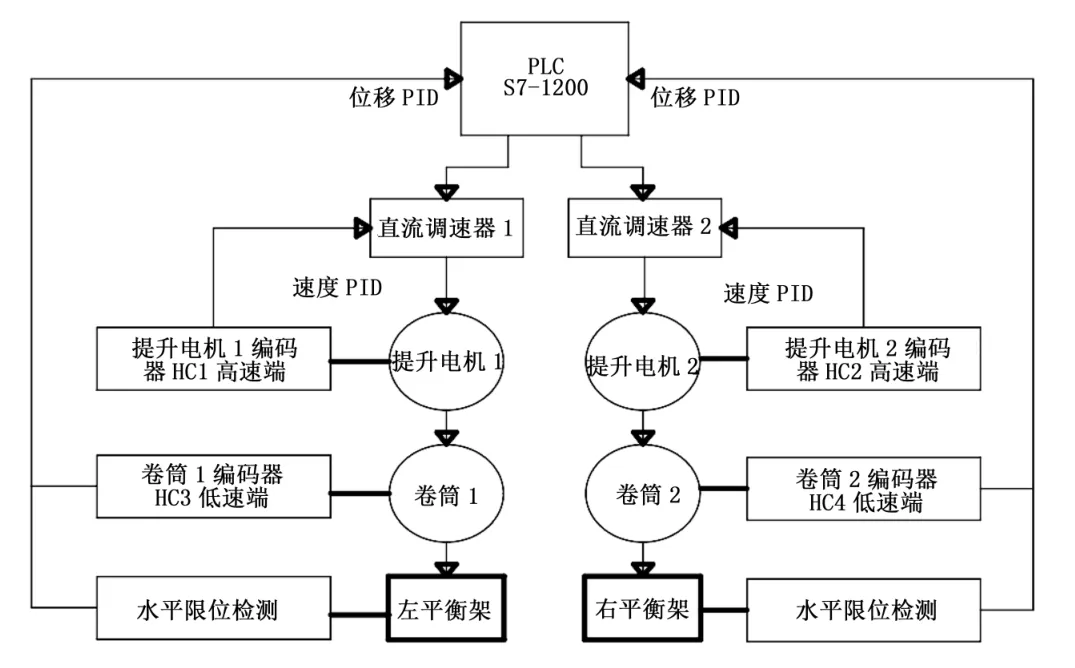

双闭环调节控制系统实现:系统采用国际知名品牌西门子S7-1200 PLC作为主控制器,两台直流电机分别由两台直流调速器进行调速驱动,主控PLC 同时给两个驱动器速度控制指令[5]。相对于传统的速度开环控制,具有速度负反馈的直流调速系统具有更高的速度精度控制能力[6]。在每台直流电机高速轴侧各安装一个旋转编码器(编码器HC1 / 2),编码器信号直接反馈回各自的直流调速器中做速度反馈,通过直流调试器实现速度PID运算,调节电机输出速度,进行速度闭环控制;由于塔身高60 m,无法采用拉线编码器实现提升架的位移检测,因此采用间接测量方法测量提升架的提升位移。在每个卷筒低速端各安装一个旋转编码器(编码器HC3 / 4),编码器信号反馈回主控制器PLC,通过编码器反馈的卷筒转动的圈数,间接计算提升架提升的位移做位移反馈,由主控制器进行位移PI运算,调节直流调试器的速度给定,进而实现位移调节的位移闭环控制。由于卷筒低速端的编码器是通过检测卷筒转动的圈数来间接计算提升架提升的位移,这种计算方式存在由于卷筒直径过大、制作误差等引起的计算位移与真实位移的误差,该误差过大时会使位移调节系统失真。因此,为了矫正该误差,设计了如图2 所示的提升平衡架水平限位检测系统,该系统使用了3 个电感式接近开关来检测平衡架的真实水平位置。如图所示,3 个电感式接近开关并列竖直安装,当最上面和中间两个开关有信号时,说明提升架到达正调节阈值;当最下面和中间两个开关有信号时,说明提升架到达负调节阈值;当只有最上面或最下面的检测开关有信号时,说明达到报警阈值。该水平检测系统作为位移差值调节的冗余检测,确保设备的功能可靠性。

图2 水平限位检测系统

PLC的速度命令同时通过Profinet通信协议发送给两台直流调速器,两台直流调速器根据电机编码器的反馈分别做速度闭环控制以保证速度精度。考虑到在启动和停止时电机轴的液压制动器和卷筒上的气动制动器会打开和闭合,作用在电机的负载会有较大的波动影响到速度精度,可能产生较大的位移差。为了抑制该位移差,系统设计了位移差PI调节闭合系统,当两卷筒编码器反馈的位移差或水平限位检测达到调节阀值时,位移差PI调节系统被激活[7],当位移差或水平限位检测达到报警阀值时,系统将保护停机。

设备通过双闭环控制系统实现了自由塔提升过程中双电机提升的速度同步控制,即实现了在提升运动过程中对两电机传动的位移差范围的控制[8],保持提升架左右吊点位移差控制在20 mm以内的控制效果。

整个双闭环控制系统的拓扑图及功能框图分别如图3 ~4所示。

图3 双闭环控制系统拓扑图

图4 双闭环控制系统功能框图

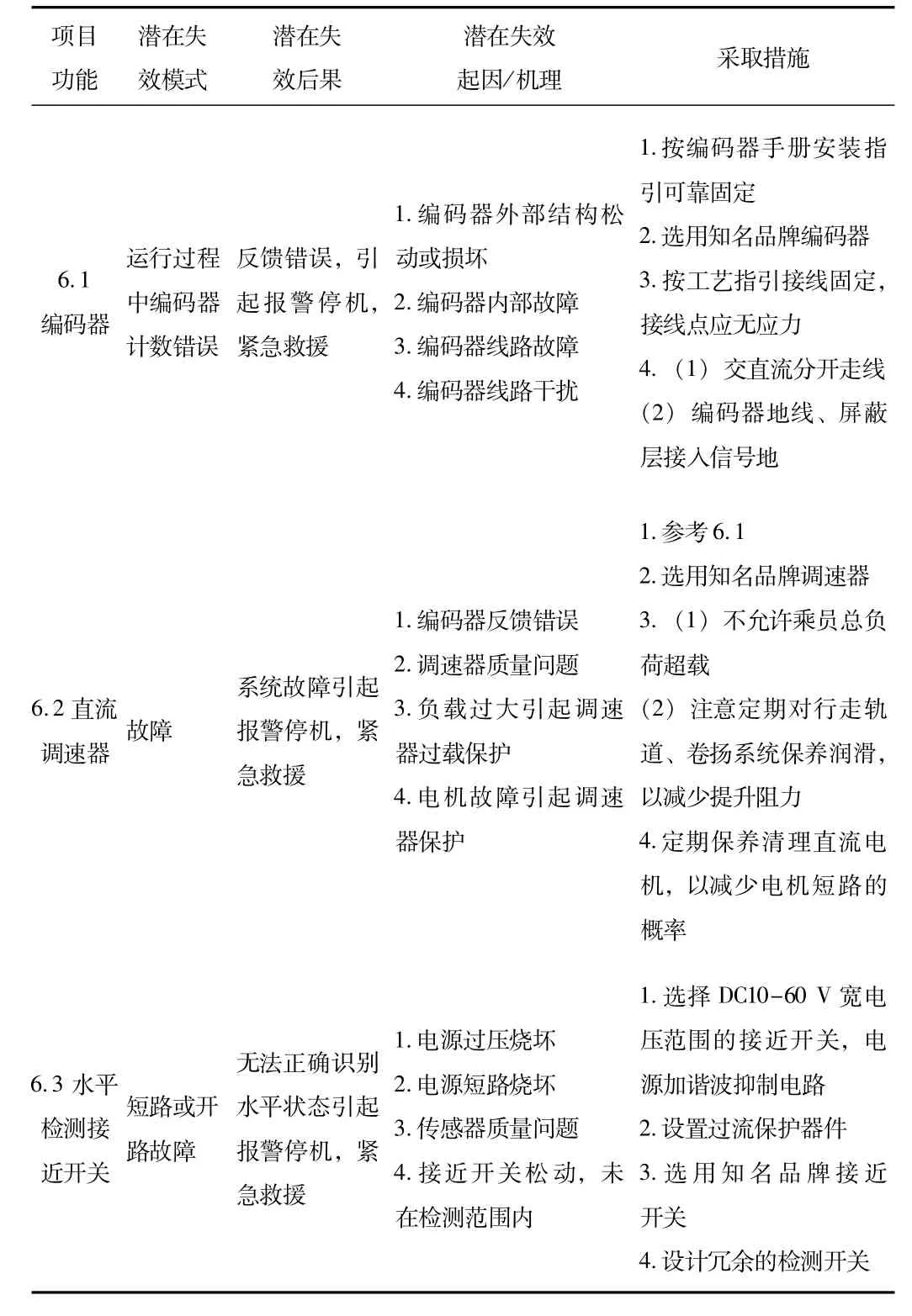

3 失效风险分析(FMEA)

失效风险分析是通过对设备各部件的潜在失效模式、失效后果以及失效引起的原因进行全方位地分析,并提出防止部件失效所需要采用的措施,降低部件失效概率,提高设备的可靠性和安全性[9-10]。自由塔提升控制系统的失效风险分析如表1所示。

表1 失效风险分析

4 结束语

本文通过对自由塔的结构以及工作特性的描述,根据提升架提升过程中左右吊点位移差不能超过80 mm的双电机提升的速度同步控制要求,提出了由速度环和位移环构成的双闭环控制调节系统,该系统实现了提升架提升过程中左右吊点位移差在20 mm以内的控制效果,满足设备控制要求。文中对双闭环控制调节系统设计的具体实现进行了说明,并对控制系统关键部件进行了失效风险分析,有效提高设备运行的可靠性和安全性;对采用多电机提升游乐设备的提升同步控制上提供了有效的控制方案,具有实用参考意义。