镍基高温合金圆周台阶深孔的加工方案*

2021-09-26胡建武

胡建武

(佛山市南海中南机械有限公司,广东佛山 528247)

0 引言

本文所描述的是石油钻探装备上控制钻头导向的关键零部件液控本体单元上关键加工工序,对于普通材料小台阶深孔的加工一直是机械加工行业的难题,而镍基高温合金Inconel 718材料的圆周台阶深孔加工的难度系数更大,在加工端面圆周台阶孔时采用传统的加工工艺,在卧式数控镗铣床用钻铰或钻镗的工艺很难保证图纸要求,加工深孔时因排屑和刀具冷却困难,孔的中心容易造成偏移,且孔内的表面光洁度不容易保证,很容易出现扎刀的现象,这种加工工艺方法不仅要求操作员工有非常高的操作技能,而且形位公差也达不到零件要求。之前,国内因多个圆周台阶深孔的加工难题无法突破,达不到零件的设计要求,各油田服务公司需从新加坡和美国进口。本文通过不断地摸索和验证,制定出最优的加工方案,利用主轴能数控分度的深孔钻镗床进行台阶深孔的粗加工,专用数控深孔电火花设备进行台阶深孔的半精加工,主轴能数控分度深孔钻镗床装上珩磨头进行珩磨精加工的加工方案,保证台阶深孔的同轴度、直线度等形位公差;保证孔径高精度公差以及表面光洁度的要求,不仅质量稳定,还大大地缩短加工周期,实现关键零部件液控本体单元的国产化,通过本加工工艺方案的创新,为难加工金属材料多个高精度台阶深孔的加工提供了新的思路。液控本体单元如图1 所示。

图1 液控本体单元

1 存在的难点分析

材料为镍基高温合金Inconel 718,镍基高温合金的加工性能很差,如45#材料的加工性能为100%,镍基高温合金Inconel 718 的加工性能只有7%~10%左右,加工难度大,对加工设备、刀具、切削参数、冷却和排屑等方面的选择尤为重要[1-2]。

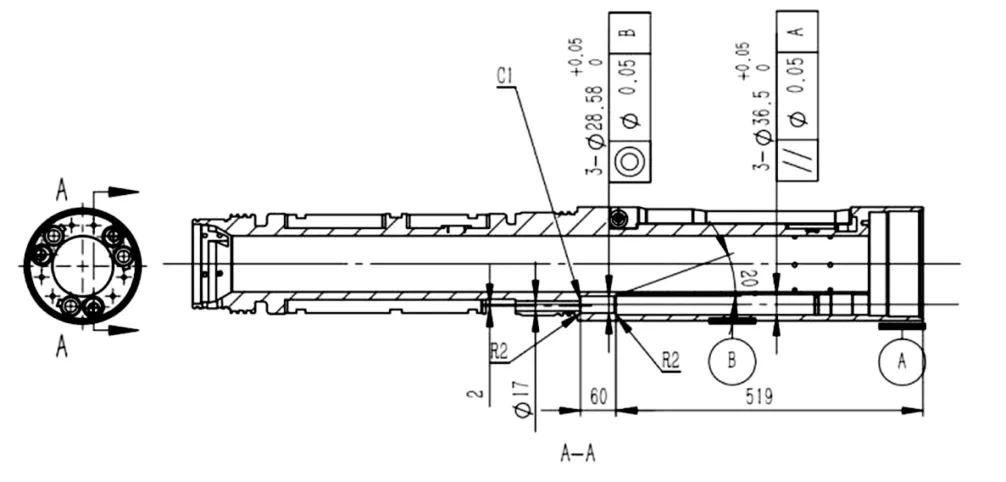

本文以液控本体单元台阶深孔为例,图2所示为液控本体单元台阶孔图,该零件右端面有3 个台阶深孔,最深为579 mm,孔径为φ36.mm 和φ28.mm,孔深(L)与孔径(D)之比L/ D>20,属于深孔,两台阶孔同轴度要求0.05 mm,两孔表面光洁度要求Ra1.6 和Ra0.8,台阶深孔的中心与零件轴心线平行度要求为0.05 mm,孔底要求有圆角R2。由于这台阶孔内要装入液压密封件,孔壁最薄处只有3 mm,需承受140 MPa的工作压力,这3 个台阶孔要求非常高,是整个零件最难加工和精度最难保证的部位。

图2 液控本体单元台阶孔

2 解决措施

对于镍基高温合金的加工要选择主轴扭力大,机床整体刚性好的机加设备;刀具要选择适合镍基高温合金材质的刀片和硬质合金铣刀,选用原则:粗加工选国产刀片和硬质合金铣刀,精加工选进口刀片和硬质合金铣刀,通过不断试用选择出性价比高的刀具,因镍基高温合金材料的导热性很差,加工时的加大冷却压力和流量。

镍基高温合金深孔的加工要充分考虑刀具、排屑、冷却、设备和切削参数等多方面的因素,根据零件深孔的尺寸、形位公差、孔底的圆角和表面光洁度的要求,通过多次的试制后制定台阶深孔工艺路线如图3 所示。

图3 台阶深孔工艺路线

2.1 深孔钻镗粗加工台阶孔

加工设备选用山东普利森机床有限公司生产的数控复合深孔钻镗床,型号:ZK2106A/ W*2000。

BTA单管钻系统属于外冷内排屑方式,钻杆强度好,加工效率高,同等孔径规格,加工效率是枪钻的2~4 倍,喷吸钻的1~2 倍;钻杆内部排屑空间大,有利于排屑;机夹式刀片更换更方便,辅助时间少;铁屑与加工过的孔壁不接触,内孔粗糙度较好;因而加工性价比最好[3-5]。φ26 mm 可转位的钻头上选用成都工具研究所加工镍基高温合金材质的刀粒,性价比高,外刃刀粒型号C060308-L,中刃刀粒型号为I050308- G,内刃刀粒型号为C050308-G。

首先校正工件的基准平面,定好孔的方位,粗钻φ26 mm深578 mm的深孔,深孔钻镗主轴旋转两次120°,分别粗钻另外两孔。然后粗镗φ34 mm深518 mm的台阶孔,深孔钻镗主轴旋转两次120°,分别粗镗另外两个孔。

根据表1 所示数据比较得知:针对镍基高温合金材料难加工、难断屑的特性,深孔钻镗时钻头转速要低,线速度控制在30 m/ min以下,进给要慢,进给量控制在0.02 mm/ r,加大切削油的流量和压力,以便断屑,防止堵屑。深孔加工时刀具在孔里面,很难监测到刀具的使用情况,要通过看、听、摸等手段来判定加工状况:看冷却油压表值的稳定性,看排出来铁屑的状况;听刀具钻镗时的切削声音;摸钻杆的振动,摸冷却油的温度。通过深孔粗加工能快速去除材料,加工过程中监控孔的偏斜度,用超声波测厚仪检测壁厚[6-7],3 个深孔的偏移量都控制在0.5 mm之内。

表1 粗钻φ26 mm时不同切削参数对比

深孔钻镗和珩磨加工如图4 所示。

图4 深孔钻镗和珩磨加工

2.2 电火花深孔半精加工

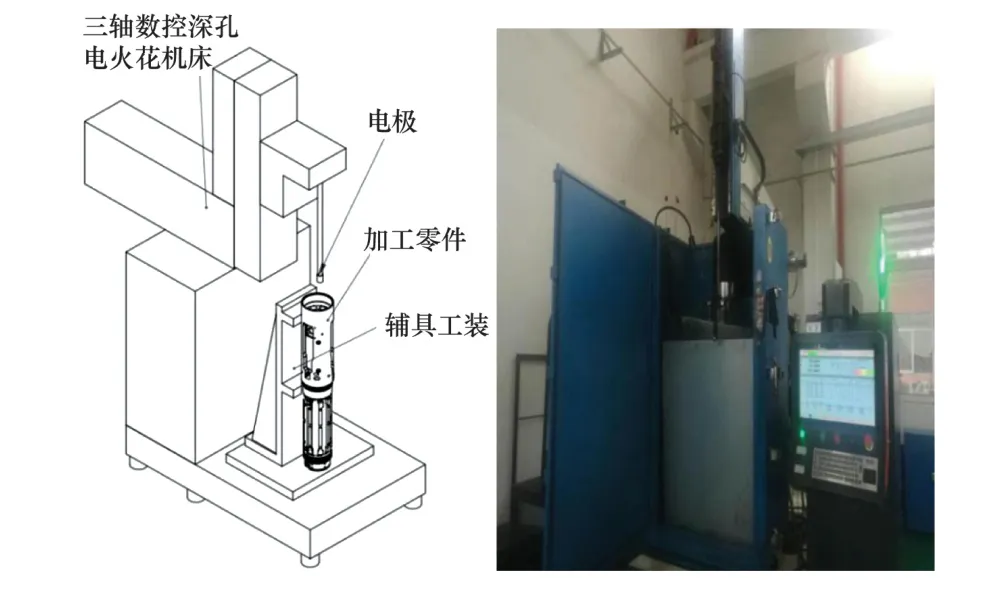

设备选用苏州电加工机床研究所有限公司生产的立式三轴数控深孔电火花专用机床DK7140-3Z,机床的行程X轴420 mm,Y轴320 mm,Z轴800 mm,三轴安装分辩率为0.5 μm的精密光栅尺,工件采用浸液式加工来实施排渣和冷却,主轴中心有冷却油孔,与电极杆和电极中心孔相通,便于排渣和防止积碳[8]。

首先,将工件竖立用V 型工装固定,校正工件的基准平面,定好孔的方位,装上电极杆,装调好电极,放电加工φ28.mm(单边留有0.1 mm 余量),孔的深度尺寸和R2位置加工到图纸要求,表面光洁度控制在Ra3.2,移动坐标,半精加工另外两个孔。然后,放电加工φ36.mm(单边留有0.1 mm余量),孔的深度尺寸和R2 位置加工到图纸要求,表面光洁度控制在Ra3.2,移动坐标,半精加工另外两个孔。放电参数如表2 所示[9]。

表2 液控本体单元半精加工放电参数

如图5 所示,通过深孔电火花的放电加工工能保证3 个台阶深孔的位置度要求;能保证台阶深孔的同轴度0.05 mm的要求;能保证台阶深孔与零件轴心线平行度为0.05 mm 的要求,能保证孔的深度和孔底R2 位置成形。

图5 电火花深孔半精加工

2.3 深孔珩磨精加工

设备还是选用山东普利森机床有限公司生产的数控复合深孔钻床,型号ZK2106A/ W*2000,将深孔钻头换成可微调的珩磨头即可。根据镍基高温合金材料在珩磨时油石易磨损和粘附堵塞、磨削比较低、磨削力大、磨削产生的温度较高,表面加工硬化现象较严重等特点,以及孔的表面光洁度的要求,对于高温镍基合金的深孔珩磨优选120#立方氮化硼油石条[10]。通过珩磨可保证台阶孔的孔径的尺寸精度和表面光洁度,而电火花深孔加工工序保证的台阶孔同轴度和直线度等形位精度在珩磨加工时不会受到影响。

2.4 深孔检测

由于三坐标检测设备一般最大的检测深度为400 mm左右,不能对上述深孔的尺寸做出完整的检测报告,对于孔径和台阶孔的同轴度还需增加其他的检测方法,孔径的检测选用气动孔径测量仪,不仅能检测深孔的孔径,在测量时不会影响到孔的表面光洁度,台阶孔同轴度用高精度的台阶外圆芯棒进行检测,模拟生产装配,台阶芯轴能通过则同轴度合格。

通过深孔钻镗的粗加工能快速的去除深孔的余量;通过深孔电火花的半精加工保证了深孔的均布三孔的位置度、深孔的直线度、台阶孔的深度以及孔底R2 的圆角成形;通过深孔珩磨精加工保证了各孔的孔径和表面光洁度;通过检测的仪器和检测工具保证了产品的质量。

3 结束语

本文根据零件镍基高温合金材料难加工特性,以及端面多个台阶深孔的高精度要求,通过不断地摸索和生产实践,总结出镍基高温合金材料台阶深孔的加工使用深孔钻镗、深孔电火花以及深孔珩磨的创新工艺方法,质量稳定且高效。突破了石油钻探装备关键部件液控本体单元的关键工序,解决了镍基高温合金材料端面多个圆周台阶深孔加工质量难保证的难题。本加工工艺方案不仅为同类型的难加工材料高精度多个圆周台阶深孔加工提供了优选方案,也为传统深孔加工深孔方法无法达到加工要求时提供了新的思路。