木制工艺品车削编程系统研发

2021-09-26朱广跃

郭 峰,杜 强,朱广跃

(1. 滕州市产品质量监督检验所, 山东滕州 277500;2. 国家机床产品质量监督检验中心(山东), 山东滕州 277500)

0 引言

随着国民经济水平的提高,木制工艺品越来越受到青睐,例如木制佛珠、木制罗马柱、木制葫芦挂件、根雕、木制浮雕摆件等[1-2],传统的加工方式多为人工雕刻加工,效率低且加工质量不易保证[3]。因佛珠、罗马柱、葫芦挂件等木制工艺品为外圆回转体,采用数控车削加工可大大提高加工效率、保证加工质量且能降低对从业工人的技艺要求。但传统的数控车床程序编制步骤繁琐,非专业人员难以胜任[4-8]。

张振宇、张大勇等[9-10]基于AUTO CAD开发了自动车削编程系统,但系统不具备独立性,且操作者需具备AUTO CAD基础;冉旭等[11]基于QT开发了面向复杂回转曲面的数控车削的自动编程软件,实现了复杂回转曲面的截面线绘制、自动编程等功能,但系统针对特殊数控系统开发,不具备通用性;周智勇[12]研发了木工艺仿形车床数控系统,实现了基于图像信息的刀轨生产及车削加工,但需提前获取所仿形产品的渲染图片,且所生成刀轨数据和机床控制运动控制器内部传输,不便于任意外圆轮廓的车削加工及任意数控车床的使用,局限性大。

鉴于此,本文研究车削图形输入及自动编程算法,将所提算法在C++bulider 环境下实现,开发出专用小型CAD/CAM软件系统,实现了车削零件截面线的快速输入、毛坯定义、刀具定义、车削刀轨的自动生成及NC程序输出,大大提高了此类车削程序的编制效率,减低了对操作者的要求。通过使用软件所生成的程序进行加工实验,验证了软件的实用性、高效性。

1 车削编程系统总体设计

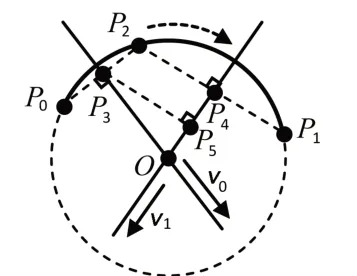

本车削系统针对外圆零件开发,所用刀具为圆弧车刀,车刀垂直于车床主轴安装,刀具外形及安装方式如图1所示。本文车削编程系统通过鼠标与绘图界面进行交互操作绘制零件外形截面线;将零件截面线向外偏置,获取的偏置轮廓线既为车削精加工刀轨;依据毛坯尺寸规划一系列截交线,求交截交线与零件截面线的偏置轮廓,对所获交点进行排序生成粗加工刀轨;最后以粗加工中工件截面线的Z向极值为Z轴零点,将生成的刀轨按先粗后精的顺序依一定的格式输出,获取零件车削的完整NC代码。软件系统总体框架及所依赖的算法如图2所示。

图1 车刀及刀具安装方式

图2 软件系统框架及算法

2 工件截面线绘制

工件截面用直线段或圆弧段表示,在绘制界面中建立如图3 所示的坐标系,绘制截面线时在第一象限自左到右依次绘制。

图3 工件截面线绘制区域

直线段绘制时通过鼠标拾取绘制区域中的两个点依次作为起点和终点。圆弧段绘制时采取三点绘制法,如图4所示,依次拾取圆弧的起点P0、终点P1及圆弧上一点P2,则圆心点O为P0P2中垂线与P1P2中垂线的交点。P0P2的中垂线线可由中垂线上一点P3及单位向量v0表示,P3及v0可通过式(1)求得,同理可求得P1P2的中垂线上一点P4及单位向量v1,则圆心点O可通过式(2)求得。连接P0P1,将向量表示为(x01y010) ,连接P0O,将向量表示为(x0Oy0O0) ,叉乘与得到向量v( 0 0k),如式(3)所示,若所得k<0则所绘制圆弧为逆圆,若式(3)所得k≥0,则所绘制圆弧为顺圆。

图4 圆弧的绘制

依次绘制完点击完成时,系统将自动检测最后一条截面线的终点X坐标值是否为0,如不为0以该点为起点自动添加终点坐标值为0的平行于X轴的直线段。

3 截面线偏置及精加工刀轨获取

对截面线偏置时,先对组成截面线的各直线段或圆弧段进行偏置,偏置量为车刀圆弧半径,求交各相邻偏置轮廓段,依据交点情况对偏置轮廓段进行转接处理,对转接处理后的偏置轮廓段进行自相交检测,删除自相交轮廓断后获取偏置轮廓线,将偏置轮廓线逆序输出获取车削精加工刀轨。

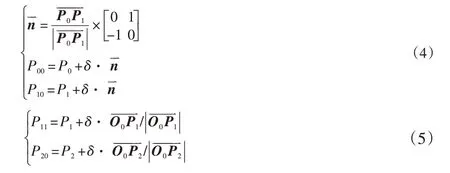

3.1 轮廓段偏置

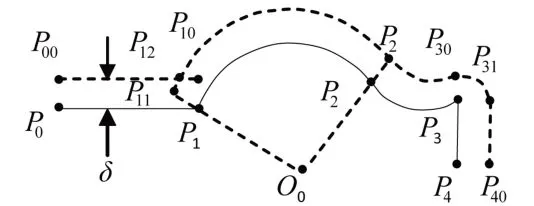

截面线于第一象限自左到右依次绘制,组成截面线的直线段或圆弧段偏置时左偏。如图5所示,如偏置量为δ,则截面线中直线段P0P1的偏置轮廓段可通过式(4)获取;圆弧段偏置时圆弧圆心不变,圆弧半径值依据顺逆关系加或减δ,顺圆弧段P1P2的圆心为O0偏置后圆弧段起始点通过式(5)获取,逆圆弧段P2P3偏置后的起始点计算公式参见式(5),但式中的加号改为减号。

图5 直线段及圆弧段偏置

3.2 偏置轮廓段的转接处理

对相邻偏置轮廓段进行求交,如图5中P0P1的偏置轮廓段P00P10与P1P2的偏置轮廓段P11P20相交,且交点P12存在且落在P00P10、P11P20内,则以交点P12代替P00P10的原终点P10及P11P20的原起点P11;如图5 中P2P3的偏置轮廓段P20P30与P3P4的偏置轮廓段P31P40相交,交点不存在或未落在P2P3、P31P40内,则在P20P30、P31P40之间添加过渡圆弧,过渡圆弧圆心为P3,半径为偏置量δ。

相邻轮廓段求交时有三种情况,直线与直线求交、直线于圆弧求交、圆弧与圆弧求交。两直线不平行时存在交点,交点计算可参见式(2)。直线与圆弧、圆弧与圆弧交点的计算及交点是否落在轮廓段内的判断算法参见文献[13]。

如图5中截面线P0-P1-P2-P3-P4经轮廓段偏置、转接处理后获取的偏置轮廓线为P00-P12-P20-P30-P31-P40。

3.3 自相交检测及无效段删除

如截面线偏置后共有n条轮廓段,自左边开始自第i段轮廓开始依次与后续第i+2 段轮廓至第n段轮廓求交, 其中(i=1,2,…,n-2),如存在交点,则偏置轮廓存在自相交,须在交点处对轮廓段进行打断、删除自相交环后生成无干涉轮廓。如图6所示,偏置轮廓P00-P10-P20-P30中P00P10与P20P30相较于点P,则存在自相交,将P00P10与P20P30在P点打断并连接,同时删除轮廓段P-P10-P20-P,处理后的无干涉偏置轮廓为P00-P-P30。

图6 自相交偏置轮廓段处理

3.4 轮廓段的逆序处理

轮廓段逆序输出为精加工刀轨段时,原有偏置轮廓段的起点、终点交换,且如偏置轮廓为圆弧时圆弧方向改变,顺圆变为逆圆,逆圆变为顺圆。如图5中对应输出的精加工刀轨段依次为P40P31、P31P30(逆圆)、P30P20(顺圆)、P20P12(逆圆)、P12P00。

4 粗加工刀轨生成

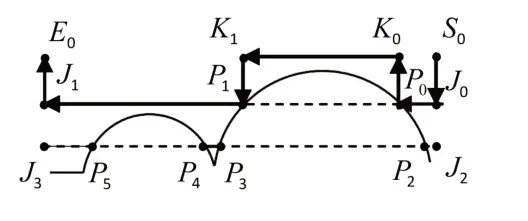

输入毛坯直径为D,粗车吃刀量为a,精加工余量为Δ,刀 具 半 径 为r, 工 件 截 面 线 的Z向 极 值 为Ze, 令Zq=Ze+Δ+r,依次规划起点为(Zq,D-n×a)、终点为( 0,D-n×a)、n=(1, 2, …)且n×a 获取单行交点后,将交点连同截面线的起点、终点按Z向坐标由大到小排序,如第一点的序号标记为0,检测第2n个点到2n+1个点的距离l,其中n=( 0,1, …),如l大于预设的最小刀轨长度(本文中设置为精加工余量Δ的1/2),则当前两点构成的刀轨段为有效刀轨段。如图7所示,截面线J0J1与粗加工边界相较于P0、P1,J0P0、P1J1长度均大于Δ /2 ,则J0P0、P1J1为当前行的有效刀轨段;截面线J2J3与粗加工边界相较于P2、P3、P4、P5,其中J2P2长度小于Δ /2 ,则P3P4、P5J3为当前行的有效刀轨段。 图7 有效粗加工刀轨段获取 为保证车削过程中毛坯的强度,粗加工采用单向行切刀轨。从第一条截面线开始上的有效刀轨段开始,开始切削时刀具先沿X轴快速定位到最小安全距离处XS,XS为工件最大半径加安全阈值,本文中毛坯直径为D,粗车吃刀量为a,XS=D/2+a;然后快速定位刀具到第一条有效刀轨段L0起点的正上方,工进至L0起点,完成进刀。每一条刀轨段切削完后沿X轴快速定位至XS,完成退刀。本行处理完后,进行下一行处理。 如图6 所示第一行刀轨经处理后的轨迹为S0-J0-P0-K0-K1-P1-J1-E0,其中实线为工进,虚线为快进。为保证精加工余量均匀,在行切粗加工刀轨处理完毕后,将粗加工边界逆序处理,完成粗加工刀轨的处理。 工件车削对刀时以工件右端中点为坐标原点,因此刀轨输出时,对生成的刀轨沿Z轴进行坐标变化,以粗加工中工件截面线的Z向极值为Z轴零进行刀轨输出。 将本文算法在C++builder6.0 中实现,生成可独立运行的可执行文件,执行程序通过鼠标交互在界面中绘制如图8(a)所示的图形,点击完成,系统自动补全轮廓并镜像显示工件完整的截面线,输入边界等参数后生成如图8(b)所示的刀轨及如图8(c)所示NC代码,经实际切削后获得如图8(d)所示的零件。 图8 验证实例 本文提出了完善车削图形输入及自动编程算法,实现了独立的车削CAD/CAM 系统的研发,所研发车削系统可简单、方便地实现车削工件截面线的输入、粗精加工刀轨的生成等,并在实际应用中验证了系统的正确,降低了对木制工艺品的加工从业人员的要求,使车削编程变得简单、易学。4.1 有效刀轨段获取

4.2 进退刀处理及粗加工刀轨生成

5 应用实例

6 结束语