基于Festo智能制造平台的自动输送线设计*

2021-09-26李洋流张晓冬贾卫平

韩 颖,李洋流,张晓冬,贾卫平

(大连大学机械工程学院, 辽宁大连 116622)

0 引言

自动制造系统集生产加工、部件组装、搬运分拣等功能,由光、机、电、算、气、控制、网络与机器人于一体,是 “中国制造” 中智能制造及智能化生产线中的重要单元,为无人操作或远程操作提供了可行性[1-4]。自动输送线作为自动制造系统的重要一环,以其生产的高效率、产品的高精度和高质量广泛应用于汽车、电子、家电、轻工、物流和仓储等领域[5],尤其是对于尺寸小、异型零件的制造,更是在输送[6]、供料[7]、分拣[8]、检测[9-10]、装配[3]等体现出特有优势。如对于小功率伺服电机的制造,将前端盖、后端盖、机壳、转轴等零件的给料、制造、分料、测量等采用了自动生产线[11]设计,在提高生产率、节约人力、合格率等方面都有显著提高;而动力电池的铜排软连接,将铜排的剪接、叠放、固定夹紧、焊接、套管和烤管等功能设计了一条自动生产线,大幅提高了生产效率和产品质量[12],对于确保动力电池的质量可靠性具有较好的意义。

随着产品多品种、小批量的个性化需求,自动制造系统在柔性化、智能化等方面提出了新的要求,柔性自动线、柔性单元、仿生特点的智能制造系统[13-14]等得到产业界和研究者的关注。如尚武志等[15]提出了一种单元式柔性生产方式的设计方法,成功应用于某世界500强企业单元式生产方式改造。本文基于Festo智能制造平台,对自动输送线装置和其控制系统开发设计研究,分别设计了物料供料、装配和分拣单元,具有较好的灵活性,可根据需求组合来满足现代化工业生产的需求。

1 总体方案

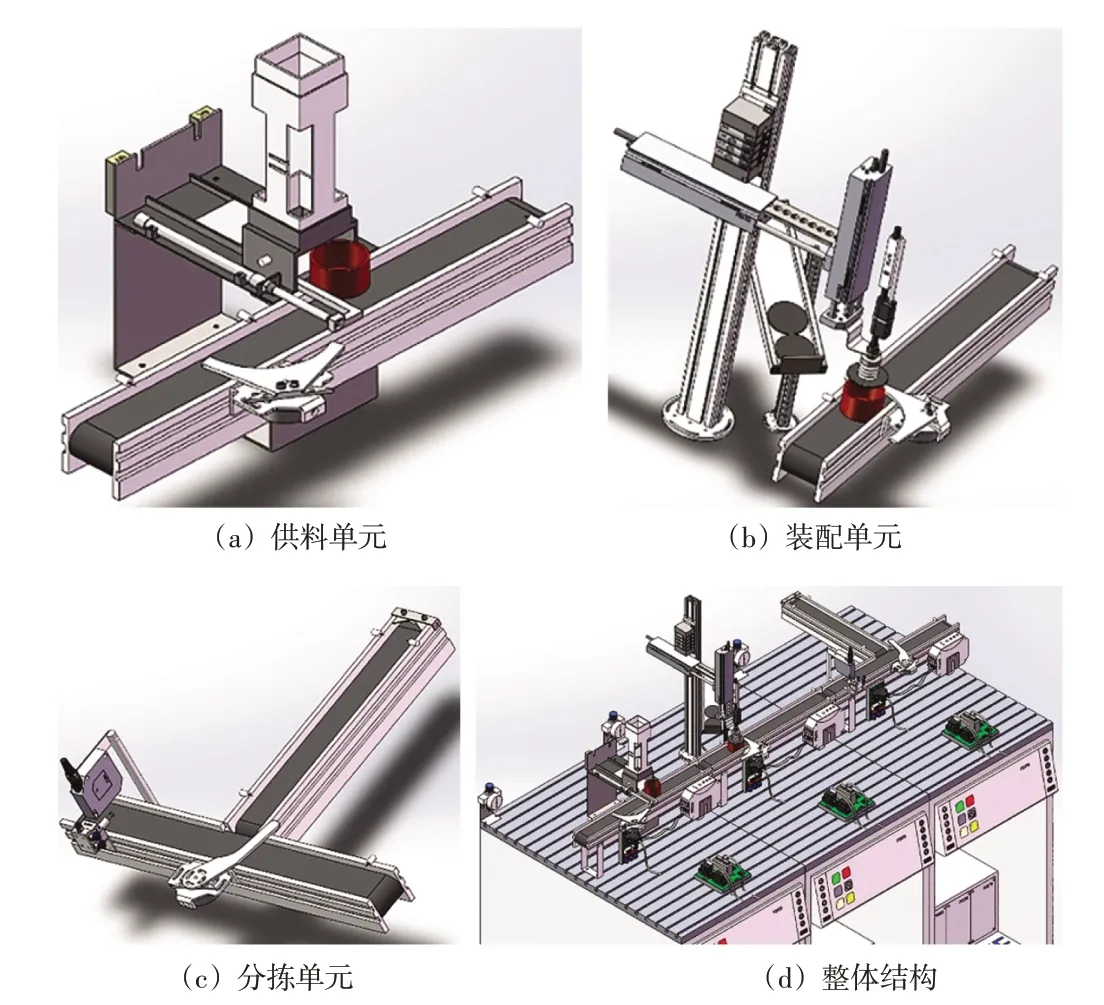

自动输送线按功能要求设计为供料单元、装配单元和分拣单元,各个工作单元之间相互配合。输送线总体设计如图1所示。在输送线前方有物料存储装置,供料单元采用推料机构将物料推出到传送带上,并进行供给;在装配单元采用装配机构进行装配后,再传送到下一分拣单元,装配好的零件将在此单元进行质量检测与分拣,合格则运送至下一站,不合格则送入废料站。

图1 整体流程

供料单元、分拣单元和装配单元的控制流程设计如图2所示。在每一单元中,由不同传感器用来检测零件位置或特征,由气缸来控制相应的动作(推出、吸住或松放)、由PLC系统来控制传送带运动。

2 分单元设计

2.1 供料单元设计

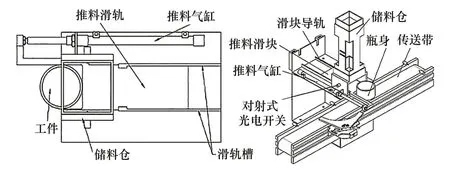

供料单元的关键部分即为推料机构的设计[16]。对于圆筒状的输送元件,可采用工件叠放,从底部推出方式。为保证推出位置准确,推料机构采用导轨来控制轨迹,使用气缸作为动力源,可以达到预定推出效果,供料单元如图3所示。

图3 供料单元设计

2.2 装配单元设计

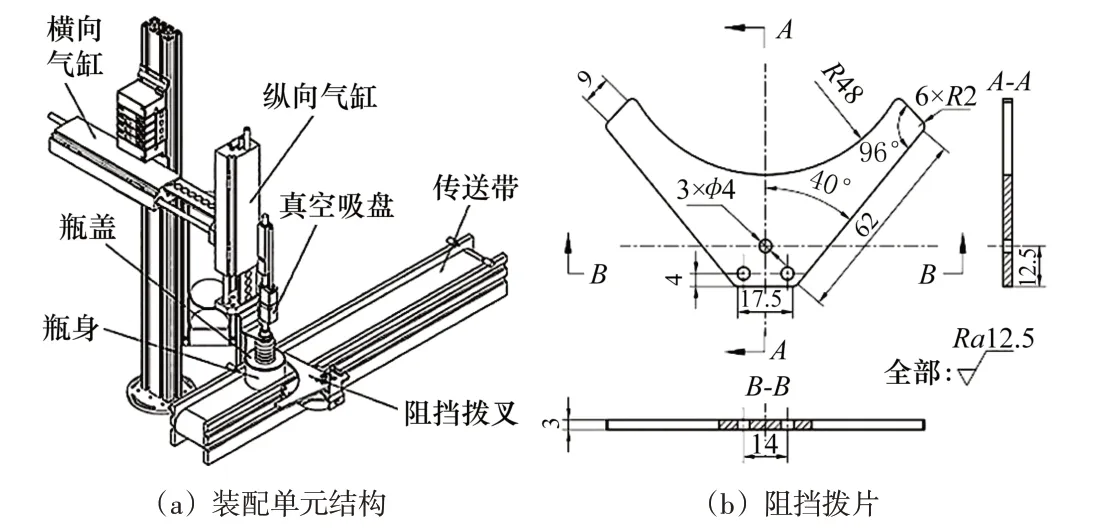

装配单元中,待装配零件的拾取、精确定位与装配是关键问题。选用真空吸盘实现待装配件的抓取与放下,采用横、纵两个气缸带动真空吸盘,即实现待装配件在X轴与Z轴平面内的运动,装配单元如图4所示。为保证从前一单元运送过来的零件定位,设计一阻挡拨片将其阻挡在装配位置。考虑到阻挡拨片需要具备阻挡和放行两种功能,并且快速切换,因此拨片的运动方式设计为旋转运动,采用电磁的方式为拨片提供动力。拨片的形状采用中空的扇形拨片,可确保与零件的最大接触面积。

图4 装配单元设计

2.3 分拣单元设计

在分拣单元中,需要把检测后不合格零件分移到其他位置,两传送带采用相互垂直布局,通过一个分拣拨片将不合格产品运送到存放位置,分拣单元如图5所示。考虑到传送工作的可靠性,在分拣单元进入端安装一距离检测装置,由相应的阻挡气缸实现其功能。分拣拨片作用为改变不合格产品的运送轨迹,将其引导向与合格产品传送带(简称横向传送带)垂直的废品区传送带,即纵向传送带上。分拣拨片需要能够跨越整个横向传送带,工件过来后会受到分拣拨片给的一个阻挡力,从而改变它的运行方向,因此在与工件接触的部分,拨片的切面要与纵向传送带形成一个钝角,若两者垂直,则会停止工件的运行,而不是改变它的运行轨迹。

图5 分拣单元设计

2.4 检测与控制功能元件设计

根据工作方案分析和控制流程分析,本系统主要选用了4种传感器[17],分别为距离传感器、对射式光电开关、漫反射光电开关和气缸磁性开关,确定的型号如表1所示。

表1 传感器设计

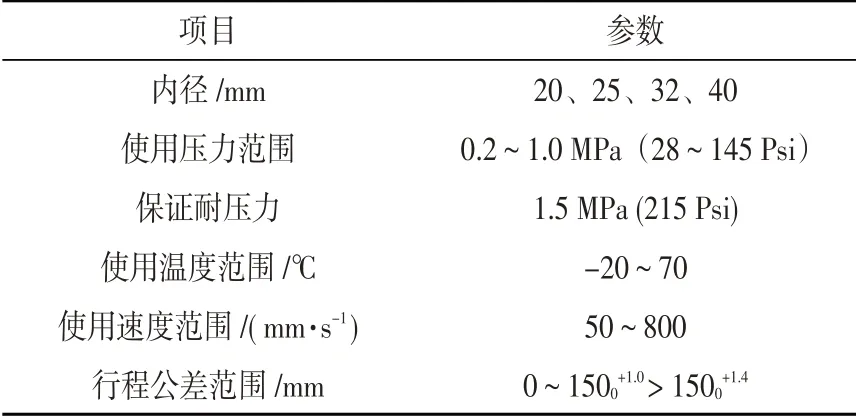

此外,选择气缸以及真空发生器[18]的参数如表2~3所示。

表2 气缸参数

表3 真空发生器参数

控制单元选用西门子S7-300PLC 控制器。该PLC 具有可以匹配不同档次的CPU、扩展模块选择具有多样性,最多可扩展32个模块、背板总线集成在模块内等特性。

供料单元中需要控制的输入点位有4 个,分别为:料仓传感器、推料气缸2个磁性开关、传送带末端传感器。需要控制的输出点位8 个,分别为:2 个控制指示灯、3 个控制电磁阀输出、2个传送带方向输出、1个与下级通讯输出。供料单元的复位状态(初始位置)为推料气缸在缩回位置,料仓光电常闭,气缸缩回磁开。程序开始后,M0.2 复位启动初始化位M0.1,然后程序开始按照预定设计运行。当设备准备好后,按下启动按钮,开始供料子程序执行,如果料仓中有工件,则气缸顶出将工件推到传送带上。传送带正向转动将工件运送到末端后,末端光电开始检测,随后与下一站通讯,若下一站空闲,则传送带继续正转将工件运往下一站。

装配单元中需要控制的输入点位有8 个,分别为:传送带始端光电传感器、装配位光电传感器、传送带末端光电传感器、纵向装配气缸2个磁性开关、横向装配气缸2个磁性开关、真空发生器开关。需要控制的输出点位13个,分别为:2个控制指示灯、6个控制电磁阀输出、2个传送带方向输出、1个与下级通讯输出、1个真空发生器输出、1个阻挡拨叉电磁输出。装配单元的复位状态(初始位置)为横、纵气缸在缩回位置,阻挡拨叉在打开位置,传送带始端光电传感器常闭,2 个气缸缩回磁开。程序开始后,M0.2 复位启动初始化位M0.1,然后程序开始按照预定设计运行。当设备准备好后,按下启动按钮,开始执行装配子程序。如果上一级通讯有工件到达信号,则传送带正转迎接上一站到达的工件。当传送带始端光电传感器检测到进站后,阻挡拨叉电磁得电输出,阻挡拨叉转动进行阻挡操作,此时纵向气缸电磁阀输出将纵向气缸顶出;纵向气缸伸出磁检测气缸伸出到位后,真空发生器输出开始控制真空吸盘吸取待装配的工件,完成后真空开关检测,纵向气缸缩回,纵向气缸缩回磁检测气缸缩回后,横向气缸顶出;横向气缸伸出磁检测气缸伸出到位后,纵向气缸伸出,检测伸出到位后,真空吸盘放下工件;然后纵向气缸缩回,同时阻挡拨叉电磁失电回转,传送带正转放行装配后的工件,将其运送到末端,末端光电开始检测,随后与下一站通讯,若下一站空闲,则传送带继续正转将装配完的工件运往下一站。

分拣单元中需要控制的输入点位有6 个,分别为:传送带1始端光电传感器、分拣位光电传感器、传送带1末端光电传感器、传送带2 始端光电传感器、传送带2 末端光电传感器、距离传感器。需要控制的输出点位11 个,分别为:2 个控制指示灯、3 个控制电磁阀输出、4 个传送带方向输出、1个与下级通讯输出、1个分拣拨叉电磁输出。分拣单元的复位状态(初始位置)为阻挡气缸在缩回位置、分拣拨叉在放行位置,传送带1始端光电传感器常闭,距离传感器设定距离值到传送带平面。程序开始后,M0.2 复位启动初始化位M0.1,然后程序开始按照预定设计运行。当设备准备好后,按下启动按钮,开始执行分拣子程序。如果上一级通讯有工件到达信号,则传送带1正转迎接上一站到达的工件,当传送带1始端光电传感器检测到进站后,阻挡气缸电磁阀得电将阻挡气缸顶出,工件进站后被阻挡气缸阻挡在距离传感器下方,此时距离传感器检测距离改变;若改变值达到合格要求范围,则阻挡气缸缩回,传送带1正转运送工件至传送带1末端,末端光电开始检测;随后与下一站通讯;若改变值没有达到合格要求范围,则阻挡气缸缩回,传送带1正转运送工件,同时分拣拨叉电磁得电,分拣拨叉转动,瓶子被分拣拨叉引向传送带2,传送带2 始端光电检测检测到工件进入后,传送带2正转将工件运往废料站。

3 自动输送线整体结构

自动输送线整体结构如图6所示。根据其功能特点,对3个单元采用线性布局,采用相同的单元底座使整体自动输送线结构更加紧凑。通过固定传送带的位置,将上下单元相连,每个单元都是用独立的PLC进行控制。

图6 自动输送线结构

4 结束语

本次的自动输送线设计,以典型的轻质量圆筒状工件为输送对象,实现供料、装配和分拣功能。对各分单元的功能实现进行了研究,提出了控制流程分析、供料单元、装配单元和分拣单元设计及相应的控制元件选择。对整体设计完成的自动输送线,在Festo 智能制造实验平台上进行功能验证:在供料单元中,可以实现装配原料的供应与传递;在装配单元中,可以实现工件的装配与传递;在分拣单元中,可以实现对装配完成的工件的分拣工作,因此整体结构设计可以满足预期的设计要求,所选择的硬件可以满足各自要求。