桥梁橡胶支座失效后静动态性能研究

2021-09-26聂超武

聂超武

(湖南省益阳公路桥梁建设有限责任公司, 湖南 益阳 413000)

0 引言

支座是桥梁结构中的受力构件组成之一,是将上部结构受力荷载传递到下部结构起转换作用的桥梁重要结构构件,上部结构承受的恒载和活载通过支座传递给桥墩或桥台,使桥梁结构在汽车荷载、温度变化收缩徐变、自身及其他荷载等作用下能自由变形[1]。支座不但受汽车荷载反复作用,同时暴露在大自然中,受温度、紫外线、臭氧等各类化学物质不断侵蚀。随着社会经济的迅速发展,交通量急剧增加,再加上不当施工以及支座本身存在先天性质量缺陷等原因,使支座过早出现大量病害而远未能达到设计使用寿命。

近年来,交通部门对于桥梁养护逐渐重视起来,然而在役桥梁基数较大,各种原因而造成的危桥广泛存在,因此,越来越多的学者对橡胶支座性能展开研究。李悦等[2]通过对板式橡胶支座进行疲劳荷载试验,研究橡胶支座的极限剪切性能。张恩超等[3]通过超低周疲劳荷载研究在水平力作用下橡胶支座的水平刚度性能。苏南[4]结合工程实际,分析了桥梁橡胶支座常见病害原因。彭坤等[5]为研究板式橡胶支座的滑动性能,对其进行压剪试验,发现在水平加载过程中支座发生脱空、滑动及卡压等现象。Kelly等[6]分析了橡胶内部形成微小缝隙对支座抗拉刚度的影响,结果表明,橡胶支座的初始抗拉刚度与抗压刚度接近,但在较小应变时即达到屈服荷载,其后刚度迅速减小。Kasalanti等[7]通过对支座施加预应力来减小或抵消支座可能承受的拉力,从而提高支座的耐久性。陈鹏等[8]在保证支座水平性能正常的前提下,提出一种滑动连接构造,提高了支座整体竖向抗拉能力。

综上,现有研究主要集中于支座极限承载力和疲劳性能的研究,并且主要是针对局部构件,实际工程中结构一般处于线弹性工作状态,该状态下支座带病害工作时桥梁整体的力学性能并不明确。因此对支座带病工作时对桥梁结构静动态力学性能进行研究,具有一定的实际工程意义。

1 工程概况

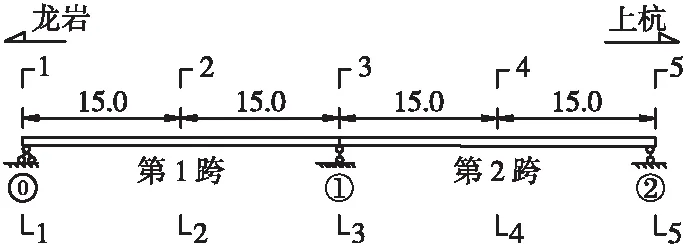

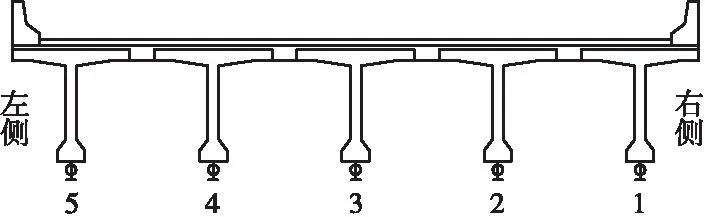

某预应力混凝土连续T梁桥地处福建省龙岩市上杭县省道S308线上,该桥为7×30 m预应力混凝土简支T梁桥,桥长223.04 m,桥梁位于半径为254.76 m的圆曲线上,每跨共5片梁,7道横隔梁,梁高2 m;主梁采用C50混凝土;预应力索为3-7φ5,锚具采用OVM15-3型,波纹管尺寸φ50 mm。设计汽车荷载标准为汽超-20,挂-120级;桥面全宽11.5 m,桥面净宽10.5m;桥面纵坡为-2.869%,全桥共70个板式橡胶支座。

2 支座检查

对桥梁板式橡胶支座进行现场全面检测,主要包括以下内容[9]:①支座是否有滑移及局部脱空现象;②剪切变形是否过大;③支座压缩变形是否过大;④支座是否开裂;⑤支座加劲钢板层间的橡胶是否外涂均匀,各层间是否存在过大的向外凸出或侧面整体向外凸出;⑥支座支承垫石顶面是否有开裂、积水的情况。

3 全桥支座现状及成因分析

通过对全桥橡胶支座进行全面检查,发现80%板式橡胶支座严重老化开裂,裂缝严重,部分支座被压溃,即将失去正常使用功能,如图1所示,支座病害及数量统计如表1所示。

图1 典型支座病害图

表1 支座损坏类型统计位置损坏类型数量/处支座发生横向剪切变形27第1~7跨支座老化开裂,破损48支座鼓胀开裂16

支座病害产生原因可能是由于该桥位于省道上,交通量及大车混入率均较大,且桥梁2.869%的纵坡导致桥梁所承受的汽车荷载水平冲击力较大,支座发生剪切变形,并且支座长期与限位装置的相互作用使得支座发生了鼓胀开裂及损坏。

4 静载试验研究

为了解板式橡胶支座即将失效时,桥梁在静态荷载作用下的承载能力状况及受力性能,对其进行了静载试验研究。

根据设计文件,本次静载试验荷载等级为汽超-20,挂-120级;基于有限元分析软件Midas Civil进行理论计算分析,有限元分析模型如图2所示,选取第1跨和第2跨为荷载试验跨,采用4辆40 t后8轮加载车可使试验效率系数控制在0.95~1.05之间,分4级加载,测试截面及测点布置如图3~图5所示:

图2 全桥有限元模型示意图

图3 测试截面布置示意图(单位: m)

图4 挠度测点布置示意图

图5 应变测点布置示意图(单位: m)

受篇幅限制,本文只列出第1跨的第2级与第4级试验结果,如表2、表3所示。

表2中:第1跨在第4级试验荷载加载下,各试验点最大挠度校验系数值为0.68,最大相对残余变位值为0.05。表3中:最大实际应变校验系数为0.71,最大相对残余应变值为0.11,以上数值均符合试验规程[10]中相关容许值的规定。试验结果说明该桥仍满足设计汽车荷载等级汽超-20,挂-120级标准的要求,同时也说明支座破损严重的情况下,桥梁刚度及强度仍有一定的安全储备,对桥梁的刚度及强度影响不大。

表2 第1跨挠度测试结果测点 弹性变位残余变位第2级第4级卸载实测值/mm 理论值/mm 实测值/mm 理论值/mm 校验系数实测值/mm 相对变位/mm 1-1截面10.090.000.230.00—0.01—30.130.000.310.00—0.02—

续表2 第1跨挠度测试结果测点 弹性变位残余变位第2级第4级卸载实测值/mm 理论值/mm 实测值/mm 理论值/mm 校验系数实测值/mm 相对变位/mm 12.363.984.747.480.630.160.0323.215.596.1210.510.580.230.0402-2截面33.516.266.7611.780.570.330.0543.45.596.5110.510.620.310.0552.993.985.117.480.680.190.043-3截面10.140.000.220.00—0.00—30.170.000.260.00—0.01—注:在挠度测试时,1-1、3-3截面是墩台处截面,不计算其校验系数及相对变位。

表3 第1跨应变测试结果测点 弹性变位残余变位第2级第4级卸载实测值/10-6理论值/10-6实测值/10-6理论值/10-6校验系数实测值/10-6相对变位/10-614567831230.6740.05263951111730.64100.083691061231940.6380.062-2截面459951091730.63130.1154367791230.6480.096274255770.7150.087132025370.6820.07

5 动载试验研究

在静载试验结果的基础上,为了解板式橡胶支座带病工作时桥梁动态响应,对其进行了动载试验研究。

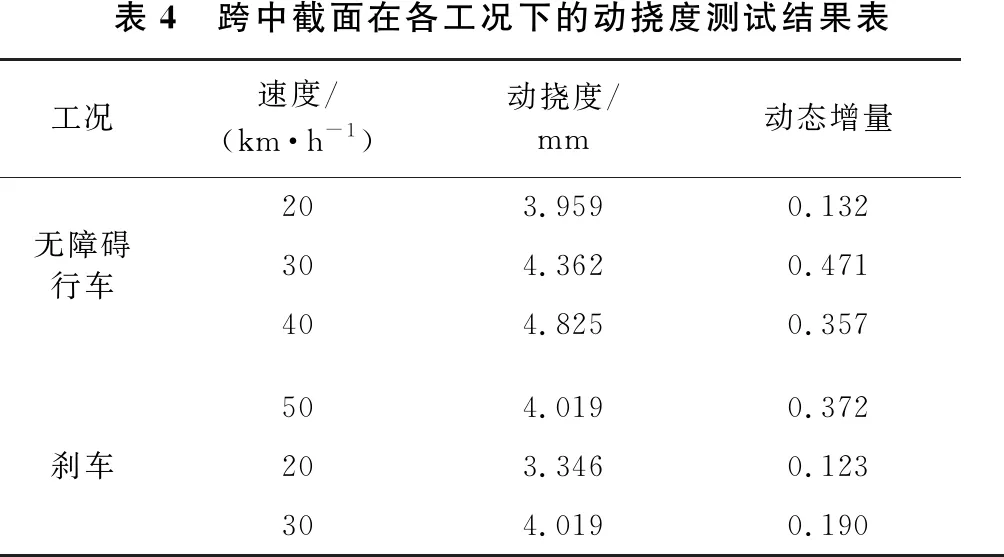

本次动载试验在第1跨跨中截面边梁布置测点,对桥梁结构不同车速行驶以及刹车作用下测点的动挠度时程曲线进行采集。汽车以不同的车速行驶在测试桥跨以及刹车和跳车时,第1跨跨中截面边梁测点产生的动态挠度及动态挠度增量系数,如表4所示。

由表4可知,以不同的速度匀速行驶时,动态挠度增量系数最大值为0.471;以不同的速度刹车时,动态挠度增量系数最大值为0.190。由于该预应力混凝土连续T梁桥的固有频率的理论值fc为3.91,根据规范[11]4.3.2节知,冲击系数μ计

表4 跨中截面在各工况下的动挠度测试结果表工况速度/(km·h-1)动挠度/mm动态增量203.9590.132无障碍行车304.3620.471404.8250.357504.0190.372刹车203.3460.123304.0190.190

算公式:

μ=0.176 7ln(fc)-0.0157=0.225

(1)

因此设计值为0.225,实测30~50 km/h跑车时冲击系数均大于设计计算值。说明桥梁支座带病害工作时,对桥梁动态性能影响较大,实测冲击系数最大达理论值的2.1倍,这是由于支座发生病害后,对桥梁的约束效果减弱,在超重汽车的反复动荷载作用下,桥梁动载响应值将显著增大。故当支座即将失效或失效前应及时发现并进行更换,防止桥梁因过大的动响应产生主梁飘移或墩柱偏位。

6 结语

本文以某预应力混凝土T梁为工程背景,根据支座病害检查结果,开展了桥梁静动载试验,探究了支座带病害工作对桥梁静动力力学性能的影响,可得到以下结论:

1) 支座带病害工作时,桥梁静力力学性能衰减不显著,桥梁的跨中应变的校验系数和残余应变均在规范允许范围内。

2) 支座带病害工作时,桥梁动力响应显著增大,实测车辆30~50 km/h速度时冲击系数均大于设计计算值,最大达到了2.1倍。