叠合板脱模阶段吊点设置分析

2021-09-26刘洧骥陈春涛

刘洧骥,陈春涛

(1.中国电建集团成都勘测设计研究院有限公司,四川 成都 610072;2.中国水利水电第七工程局有限公司,四川成都 610213;3.中电建成都建筑工业化有限责任公司,四川成都 610072)

0 前 言

近年来装配式混凝土结构发展迅速,叠合板作为其中重要的部件得到了广泛应用,国家也先后发布了相应的规程规范及标准图集。《装配式混凝土结构技术规程》[1]及《混凝土结构工程施工规范》[2]中均要求构件脱模强度不低于15 MPa。在此强度脱模生产效率较高,但混凝土强度相对较低,若吊点设置不合理,叠合板极易在脱模阶段开裂,造成构件报废。本文针对叠合板混凝土强度为15 MPa时起吊脱模的情况,通过有限元模拟的方式对叠合板吊点设置进行研究。

1 模型建立

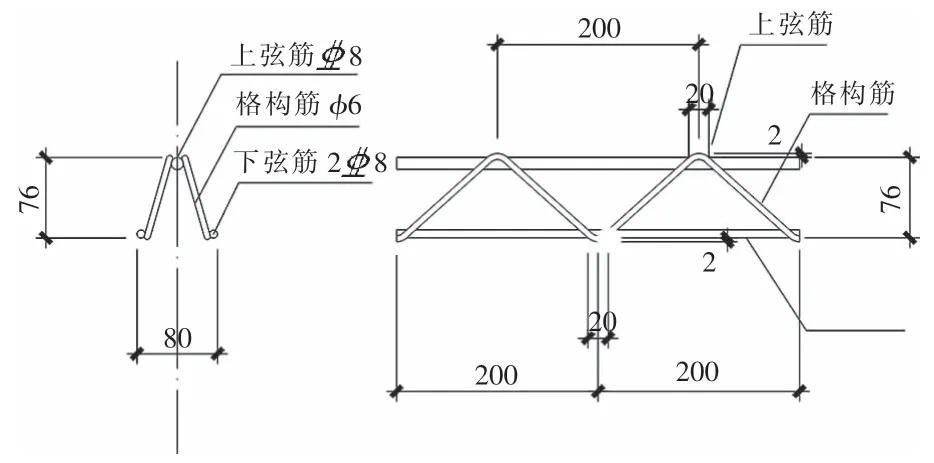

以常用的厚度为60 mm,桁架筋型号A80(见图1),设计混凝土强度为C30的叠合板为研究对象。

图1 A80桁架剖面及立面示意(单位:mm)

1.1 桁架筋的模拟

由于桁架筋的构造较为复杂,在有限元分析中不便于扩展参数研究,通过等刚度等质量换算的原则将其折算为矩形截面进行简化建模。具体示意见图2。

图2 桁架筋三维模型

对A80桁架筋在同等荷载、计算长度及支座条件下,对采用三维桁架模型(见图3)与采用换算后的矩形截面(见图4)进行的变形分析结果进行对比,其结果基本一致,误差在2%以内,采用换算后的矩形截面建模是可行的。

图3 桁架筋三维模型变形结果(单位:mm)

图4 桁架筋换算矩形截面变形结果(单位:mm)

1.2 叠合板的建立

混凝土板采用板单元建立,其厚度为60 mm;桁架筋采用杆单元建立,矩形截面宽度1.2 mm,高度126.2 mm,其布置基本原则为距板边300 mm,中部间距600 mm。叠合板分析模型示例,如图5所示。

图5 叠合板分析模型示例

1.3 材料特性及边界条件的定义

材料特性的确定:桁架筋材料选用HRB400,根据规范[3]其弹性模量取为2.0×105MPa;混凝土强度以C30为基准,对混凝土早龄期强度及弹性模量进行拟合后[4],得出设计强度为C30的混凝土早龄期强度为C15时的弹性模量为1.82×104MPa。

边界条件的确定:由于为起吊阶段分析,且仅有对称分布的竖向均布荷载作用,模型分析时仅需对各吊点处整体坐标Z向的位移进行约束即可。

2 开裂分析

2.1 开裂限值的确定

根据规范[2]的要求δct≥1.0f′tk,根据规范[3]取f′tk=1.27 MPa。δct为边缘法向拉应力,故在计算开裂时不考虑截面抵抗矩塑性影响系数。如考虑钢筋影响以换算截面计算,则有:

式中,M为叠合板跨中弯矩标准值,kN·m;W0为叠合板换算截面抵抗矩,m3;f′tk为混凝土抗拉强度标准值,MPa。

取保护层厚度为15 mm,板厚60 mm,对不同受力钢筋配置情况取单位宽度叠合板进行截面换算(见表1)。

表1 叠合板换算截面

可见由于板类构件配筋率较小,钢筋对截面刚度影响很小,在工程应用层面基本可以忽略不计,故在模拟分析中不考虑钢筋的影响,按照规范[2]的要求按毛截面计算,如下式:

式中,W为叠合板毛截面抵抗矩,m3。

2.2 模拟分析

根据规范[1]的要求预制构件进行脱模验算时,等效静力荷载标准值应取构件自重标准值乘以动力系数后与脱模吸附力之和,且不宜小于构件自重标准值的1.5倍。动力系数与脱模吸附力应符合下列规定:

(1)动力系数不宜小于1.2;

(2)脱模吸附力应根据构件和模具的实际状况取用,且不宜小于1.5 kN/m2。

根据上述要求对60 mm底厚的叠合板进行核算,以构件自重标准值乘以动力系数与脱模吸附力之和为控制荷载。

吊点考虑直接利用桁架筋上弦,桁架筋的节点距离为200 mm,故吊点间距取200 mm的倍数。

先以三根桁架间距600 mm,边距300 mm的叠合板作为基本板型进行研究,对纵向吊点设置进行初步核算,具体板型见表2。

表2 基本板型情况

由于不考虑钢筋影响,在弹性状态下构件顶面和底面应力绝对值相等,故仅列出顶面主应力结果,同时本文分析均采用整体坐标系下应力结果,其中X向为板长方向,Y向为板宽方向。基本板型分析结果具体如图6~10所示。

图6 A1应力结果(MPa)

根据应力结果(见表3)分析,对于宽度不大于1 800 mm的叠合板,当纵向悬挑长度不大于400 mm同时纵向吊点间距不大于1 600 mm时,叠合板应力小于开裂应力限值;根据变形形状可见,当叠合板较长且吊点设置间距较大时桁架筋线刚度有限,在计算叠合板开裂时若简单以桁架筋划分的单位简支构件为基本单元并不是很合理。

表3 基本板型应力结果

图7 A2应力结果(单位:MPa)

图9 A4应力结果(单位:MPa)

图10 A5应力结果(单位:MPa)

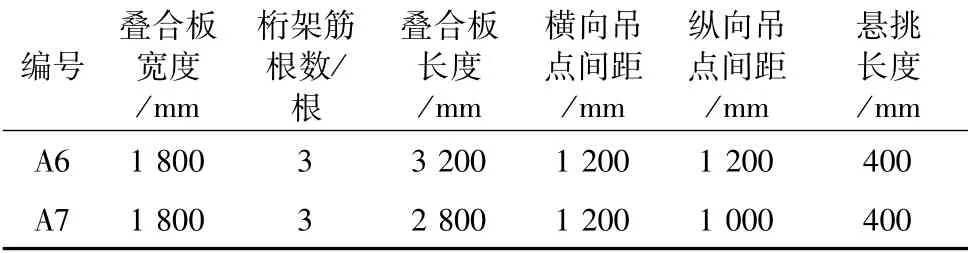

下一步,分别在长度方向和宽度方向进行扩展分析。长度扩展后板型见表4,其分析结果见图11~12。

表4 长度扩展板型数据

图11 A6应力结果(单位:MPa)

图12 A7应力结果(单位:MPa)

根据应力结果(见表5)分析,长向吊点间距不大于1 000 mm时,叠合板应力小于开裂应力限值。

表5 长度扩展板型应力结果

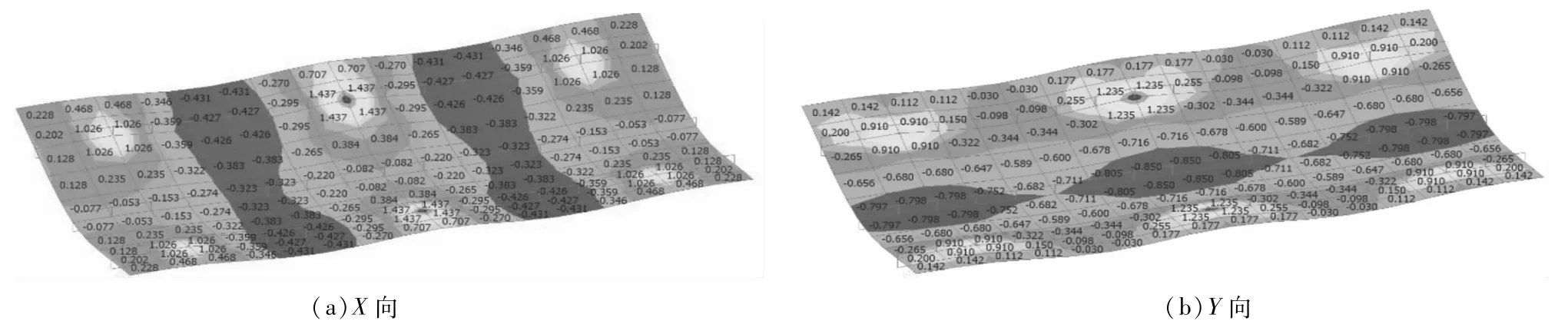

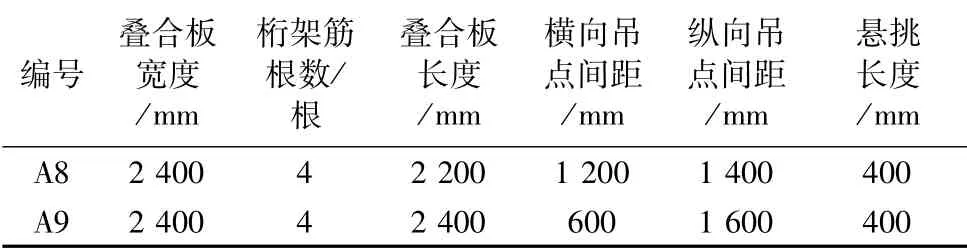

宽度扩展考虑叠合板布置4根桁架筋和5桁架筋的情况,4根桁架筋板型作为情况1具体见表6,其分析结果见图13~14。

表6 长度扩展板型(情况1)

图13 A8应力结果(单位:MPa)

图14 A9应力结果(单位:MPa)

根据应力结果(见表7)分析,在布置4根桁架筋时板宽大于或接近板长(桁架筋布置方向),当仅布置4个吊点时叠合板呈现主要受力方向沿板宽方向的形态,纵向吊点的调整无法解决横向跨中应力超限的问题。增加横向吊点后,主要受力方向改变为沿板长度方向,仍然符合基本板型的分析结果。

表7 宽度扩展板型应力结果(情况1)

5根桁架筋的板型作为情况2具体见表8,分析结果见图15~16。

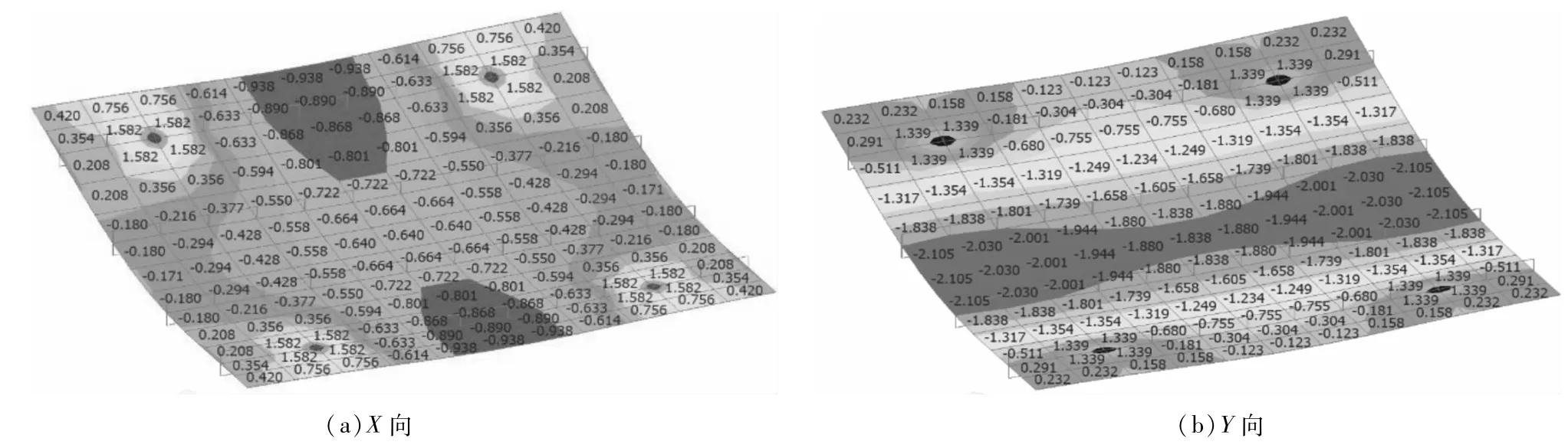

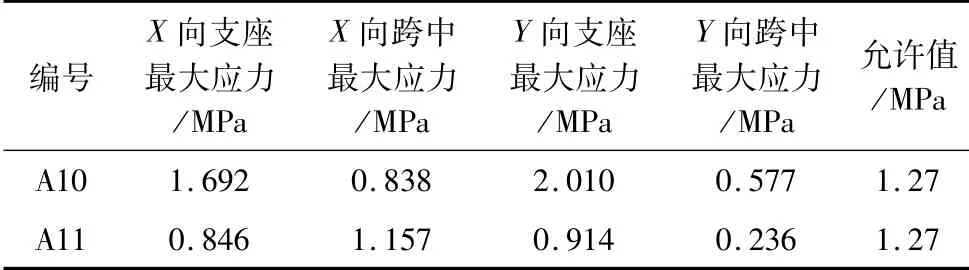

图15 A10应力结果(单位:MPa)

表8 长度扩展板型列表(情况2)

根据应力结果(见表9)分析,在布置5根桁架筋时板宽大于板长桁架筋布置方向),在布置6个吊点时,叠合板中部顶面受拉区应力超限,在增加横向吊点后也能符合基本板型的分析结果。

表9 宽度扩展板型应力结果(情况2)

图16 A11应力结果(单位:MPa)

3 结论与建议

在叠合板混凝土强度为15 MPa时,通过合理的吊点设置是能够保证叠合板在脱模阶段不开裂的。建议按以下规则设置:

(1)纵向(沿桁架筋方向):吊点距板端400 mm,当板纵向长度不大于2 400 mm时,吊点中部间距可按1 600 mm设置,当纵向长度大于2 400 mm时,吊点连续布置中部间距不大于1 000 mm。

(2)横向:当板宽度不大于1 800时,吊点间距不大于1 200 mm,当板宽大于1 800时吊点间距不大于600 mm。对于板宽3 000 mm以上的情况,考虑到吊点布置较多操作性较差,建议将脱模强度提高到30 MPa后横向吊点间距可按1 200 mm设置。

本文模拟方法较为简单易用,且针对不同的板型,例如超长、超宽、大开洞等均可以扩展使用,能够很好地为叠合板生产施工提供依据。