低钠α-Al2O3在电子领域的应用*

2021-09-26李建忠李晋峰

李建忠 张 勇 李晋峰

(中铝郑州有色金属研究院有限公司 郑州 450041)

氧化铝大类可以分为冶金级和非冶金级两种。冶金级主要应用于铝的冶炼,非冶金级用途广泛,主要应用于陶瓷、耐火材料、研磨抛光、玻璃、填料、催化剂、吸附剂、涂层材料等,不仅应用于冶金、化工、建材、机械、电子、医药、环保等行业,而且在航空航天、信息技术、新能源等髙精尖领域也得到了广泛应用[1]。

从物相分类,氧化铝又可以分为α、γ、χ、θ、η、ρ等物相,其中α相是结构最为稳定的,具有耐酸碱、绝缘性能好、耐高温、导热率高等优点,因此应用也最多,通常其工业品名称为煅烧α-氧化铝,按照Na2O含量又可分为普通钠、中钠、低钠型α-氧化铝。

电子级氧化铝主要应用于与电气性能有关的领域,比如电子基板、电子导热硅胶、绝缘填料、电池材料等,因此对电气性能要求较高,对于氧化铝来讲,Na2O是主要的有害杂质,因此,应用于电子级的氧化铝通常为低钠的α-Al2O3。电子级氧化铝对产品的要求也相对于耐火、普通陶瓷等应用高很多。

1 电子级氧化铝的应用

1.1 环氧复合绝缘材料

因α-Al2O3的绝缘性能好,且和环氧树脂有较好的相容性,填充到环氧树脂中可以起到颗粒补强作用,并能提高导热能力,因此,可以和环氧树脂制备成复合材料,应用到高压绝缘材料,比如高压开关盆式绝缘子、高压互感器、绝缘拉杆、环氧套管等,电压等级从110~1 000 kV,如图1所示。

图1 高压开关用盆式绝缘子

环氧绝缘件通常采用浇注成形工艺,常用双酚环氧树脂、酸酐类固化剂,填料为α-Al2O3,通常质量分数为65%~75%。将α-Al2O3和环氧树脂混合,再加入固化剂,搅拌均匀后真空脱气,注入到模具中,在120 ℃左右固化成形。成形后的绝缘件玻璃化转变温度可达140 ℃以上,提高了环氧树脂的耐热性能,满足高压电气设备对材料耐热性的要求。同时由于氧化铝的颗粒作用增强,材料的硬度增加,弯曲强度可达140 MPa,保证了绝缘件长期稳定的力学性能[2]。

1.2 电子陶瓷

α-Al2O3不但具有良好的成瓷性能,且具有高电阻率、高热导率、低介电常数、介电损耗,因此被制备成不同的电子陶瓷,主要用于电子封装[3]、真空灭弧室、行波管、点火器等。

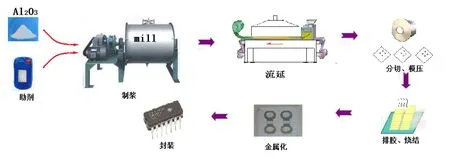

电气陶瓷其中之一就是集成电路基板,从20世纪六十年代,就有将α-Al2O3采用流延法制备成陶瓷基板的专利,用于混合集成电路(HIC)和多芯片模件(MCM)陶瓷封装。随着电子技术的发展,不断推出多层共烧技术(HTCC、LTCC),进一步提高了集成电路的小型化,氧化铝陶瓷基片已成为应用最广泛的电子陶瓷,占电子陶瓷基片的90%,已成为电子工业不可或缺的材料。常规工艺是含量96%的Al2O3加入少量陶瓷助剂,并加入粘结剂、溶剂、分散剂等,制备成流动性较好的浆料,在水平运动的胶带上流延并加温固化,制成胶状坯体后,再采用模具分切和打孔,坯体排胶后煅烧就制备成陶瓷基板,然后再进行金属化、封装等制成元器件,如图2所示。

图2 流延电子基板的制备工艺

真空电子管壳陶瓷是通常采用95%的Al2O3制备,应用于真空灭弧室、行波管等。主要采用等静压工艺,先将α-Al2O3和陶瓷助剂共同研磨,再用喷雾造粒方式制备成流动性较好的陶瓷造粒粉,再等静压成形。坯体干燥后高温烧结成瓷,然后再金属化组装成器件[4]。管壳由于使用条件苛刻,不但要求瓷件机械强度高、体电阻率高、介质损耗小、介电常数稳定,还要保证足够的封接强度。

火花塞、点火器等陶瓷成形工艺和真空电子陶瓷成形工艺类似,由于火花塞应用于汽车发动机,其工作环境极为恶劣,点火瞬间温度可达3 000 ℃,压力高达4 MPa,需要承受较大的热冲击,同时还要耐高达几万伏的电压,因此,不但要求粉体有较高的纯度,而且在后期成形、烧结过程中须避免斑点、气孔、变形等缺陷的产生。

1.3 导热绝缘材料

α-Al2O3不但具有良好的绝缘性能,且热导率为30 W/(m·K),相对氮化铝、氮化硼等性价比高,且在硅胶、硅油体系有良好的分散性能,因此,在电子导热绝缘领域占有很大的比重,常用于导热硅胶片、导热灌封胶、导热硅脂等材料[5]。导热硅胶垫为氧化铝和硅橡胶制备而成,先配料混炼,通过挤压成形后硫化,然后切片就成为具有一定尺寸的柔性硅胶片,能够填充到电子元件和壳体或散热器的缝隙中,起到散热作用,同时还起到绝缘、减震、密封等作用。导热灌封胶是一种具有流动性的导热材料,用于封装电子元器件、线路等,提高整体性和耐候性及抗震等性能。导热硅脂主要是由氧化铝和硅油配制,并加有稳定剂和改性添加剂,调配成均匀的膏状物质,用于散热器和器件之间。

1.4 电子玻璃

LCD(液晶)玻璃基板是一种区别于普通玻璃的电子玻璃,是平板显示的关键基础材料之一,其表面极其平整,厚度为0.1~0.7 mm。不但表观质量要求苛刻,而且还要求极低的膨胀系数,良好的化学稳定性、高的机械强度等,是一种制备技术要求极高的材料[6]。LCD玻璃属于无碱铝硼硅酸盐玻璃,即为SiO2-Al2O3- B2O3-RO体系(RO 为碱土金属),因此要求其中的氧化铝为低钠α-Al2O3,制造工艺主要有浮法、流孔下引法和溢流法3种。

1.5 锂离子电池

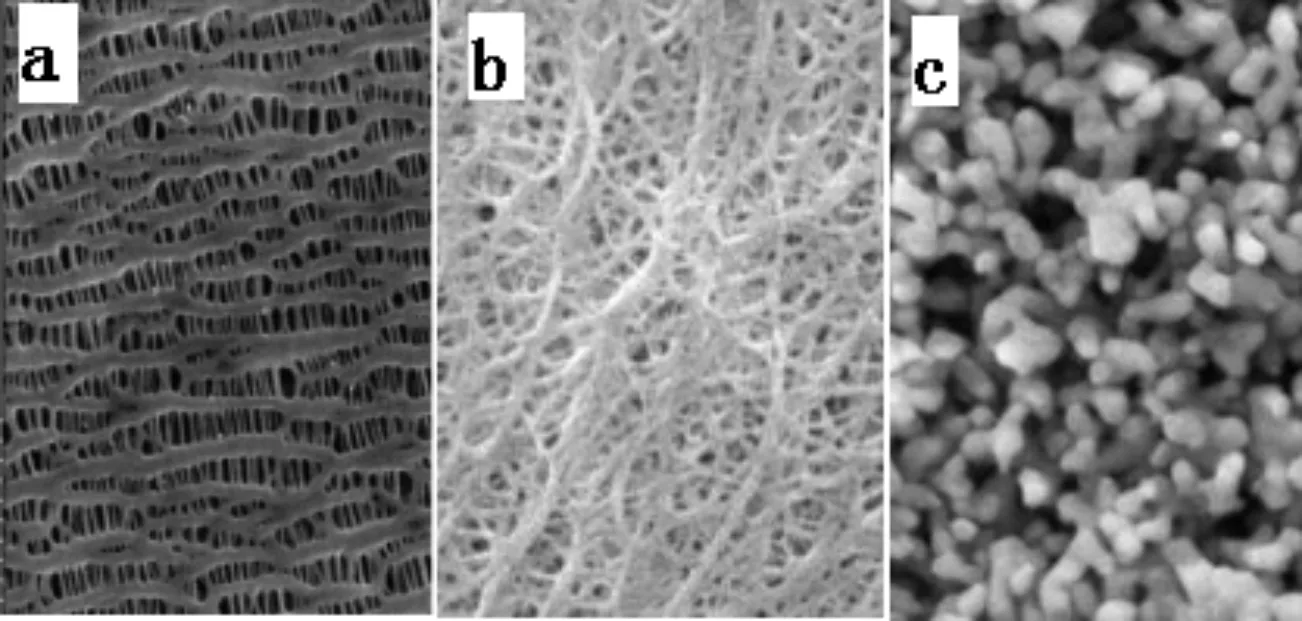

α-Al2O3在锂离子电池领域应用量最大的是隔膜涂层,即将α-Al2O3粉体均匀的涂覆在一层有微孔结构的聚烯烃薄膜表面,用于隔离正负极防止短路,但又能保证锂离子自由通过。隔膜基膜一般材质为PE或PP,采用干法拉伸或湿法(相分离法)制成[7],然后在其表面涂覆氧化铝粉体,通常称为陶瓷涂覆膜,如图3所示。基膜耐温性能差、收缩率大,一旦出现大电流或温度升高就会导致收缩失去隔离作用,从而造成电池短路,涂覆氧化铝后,耐温可达180 ℃,而且极大的减小了收缩率,同时提高耐刺穿能力和吸液率,有效提高电池安全性能。

(a)干法基膜 (b)湿法基膜(c)氧化铝涂覆图3 锂电池隔膜结构

2 电子级氧化铝质量控制要求

2.1 化学成分

一般来说,α-Al2O3的主要杂质有Na2O、SiO2、Fe2O3、CaO、MgO、TiO2等,除此还有一些微量元素,总杂质含量约0.5%,Al2O3含量≥99.5%。其中,Na2O含量是最为重要的一个指标,不但影响电子陶瓷的致密度,而且还由于Na2O结合Al2O3生成具有一定导电性的β-Al2O3,从而影响其电气性能[8]。在LCD玻璃中,由于Na离子会使液晶和薄膜晶体管中毒[4],进而使半导体液晶材料和薄膜材料劣化,缩短显示器的寿命,并且还会污染生产线[9],通常液晶玻璃用α-Al2O3,要求其中Na2O含量不大于0.03%。因此,电子级的α-Al2O3都必须是低钠的产品。

Fe2O3、TiO2等有色的氧化物不但对下游产品造成颜色的影响,同时还会导致电气性能下降,因此要求含量尽可能低。SiO2在下游产品中一般不是有害元素,比如陶瓷、玻璃等均需要添加SiO2,但其含量的波动对产品的配料有一定的影响,要控制在一定的范围内。CaO、MgO一般情况下含量很低,除特殊要求外,一般不作为专门控制。另外,一些微量元素尽管含量极低,但对某些产品影响较大,必须严格控制,比如在LCD玻璃中,Cr、Cl、Li等元素必须控制,要求含量在5 PPm之内。N、P、S元素则会引起铂催化剂的中毒。

2.2 粒度及颗粒形貌

作为α-Al2O3粉体,其粒度可以说是最重要的一项物理指标,粒度的大小及其分布不但影响产品的工艺性能,还会对产品本身的性能产生较大的影响。作为电子材料的应用,必须严格控制其粒度的大小及其分布。当α-Al2O3粉体作为填料使用时,其微观形貌对其流变性能有很大的影响,不同的形貌在有机基体中的粘度差异较大,一般来说,形貌越规整,其粘度越低。因此,为了降低粘度,通过适当的工艺控制,使α-Al2O3可以制备成球形、片状规则形貌。

2.3 异物的控制

α-Al2O3粉体中的杂质除了一般意义的化学杂质外,其引入的异物也是一种重要杂质。电子领域应用α-Al2O3粉体时,由于制品非常精细,因此对异物的要求非常严格。一般情况下,混入常见异物有金属颗粒、非金属颗粒、纤维等。金属性异物对产品的电气性能的影响较大,同时也对外观产生较大的影响, 比如,在陶瓷烧结中,一旦有10 μm以上的含Fe颗粒,就会在陶瓷表面形成一个色点,造成产品的报废。在有机填充时,这些异物也会对制品的表面造成缺陷。

2.4 应用性能

衡量α-Al2O3粉体产品质量指标时,除了一般的理化指标外,其应用性能也是重要的衡量指标,尤其是应用到复合体系时,其工艺性能往往直接决定了下游生产能否稳定进行。例如,在电子陶瓷的制备过程中,α-Al2O3和陶瓷助剂配制成陶瓷浆料,浆体的流变性超出范围就会导致无法造粒。在用做环氧树脂或硅橡胶填料时,其固化性能就是一个重要的衡量指标。

3 电子级氧化铝的发展趋势

电子级氧化铝相对于耐火、陶瓷、研磨抛光等领域用量小,但其对产品的要求较高,随着电子技术的高速发展,用于电子领域的α-Al2O3粉体要求也越来越高。更高品质的产品和产品指标的稳定将是未来的发展趋势。

(1)产品更高的纯度意味着电气元器件更高的可靠度,随着电气元器件的小型化,要求α-Al2O3具有更高的纯度,尤其是异物的含量将要求越来越高。

(2)高性能的亚微米α-Al2O3在未来高端电子应用领域有着较强的优势,更高转化率、小比表面积的亚微米粉体将是技术发展趋势。

(3)除了对产品理化指标的严格控制之外,作为电子领域应用的α-Al2O3,其产品的批一致性和稳定性越来越受到关注,成为产品质量重要的衡量指标。