高铁桥梁墩柱模板结构体系自动化设计研究

2021-09-26马少雄

田 庆,马少雄,赵 钦,徐 飞,徐 宏

(1.陕西铁路工程职业技术学院,陕西渭南 714000; 2.西安理工大学土木建筑工程学院,西安 710048;3.西安工业大学计算机科学与工程学院,西安 710021; 4.中铁一局集团有限公司,西安 710054)

引言

自20世纪以来,高速铁路由于其快捷、安全、绿色等突出优点,备受世界各国关注,建设规模持续扩大,关于高速铁路的研究也与日俱增[1]。尤其随着信息化技术的高度发展,如何推进高速铁路工业化、智能化制造将成为高速铁路产业建设转型升级、提质增效的重大研究方向[2-3]。

近年来,现代信息技术迅速发展,尤其是计算机技术为研究高铁桥梁智能化设计引入了新的技术手段[4-6]。如于珊珊[7]基于SiPESC平台和ANSYS优化模块,对桥梁结构模型进行合理优化,实现结构材料最省,成本最小;张帅等[8]针对新型剪刀式折叠桥梁展桥机构设计多目标优化问题,通过建立展桥机构的运动学和静力学模型,应用遗传算法和非线性规划混合算法有效降低了展桥油缸、连杆、关键铰点受力峰值;高增增[9]综合考虑地震作用下结构的经济及性能等因素,建立基于偏好序的交互式多目标综合优化决策方法,克服了梁式桥梁全寿命抗震设计的反复试算和波动校核的问题;高颖等[10]应用均匀设计与BP神经网络方法优化了桥梁最优性能下的结构参数;鲁业红[11]针对桥梁设计优化的多目标干扰问题,建立基于造价与跨中最大弯矩值的优化模型,有效降低了桥梁设计成本;马少雄等[12]通过研发大跨度桥梁管理平台探索计算机技术在桥梁设计方案比选中的应用,提高桥梁设计效率;廖立坚[13]基于山区铁路地形研究了一套算法,能够自动绘制设计图纸,进行桥梁智能设计。

然而,现阶段的桥梁建设管理过程中仍然存在工程设计、施工自动化程度不足等问题,严重制约了整个桥梁建设产业的发展进程[14]。尤其是对桥梁模板设计的研究相对较少,目前桥梁墩柱的模板设计基本是基于结构形式的结构质量优化研究[15],基于结构体系的结构质量优化研究却极为缺乏。同时,现有的模板结构设计过程是在荷载作用下,进行结构强度、刚度及稳定性的验算过程[16],这种设计过程虽然可满足结构承载力的要求,但对于模板结构板厚、支撑肋间距等结构构件参数的取值依赖设计人员的工程经验,无法充分考虑所有取值可能,难以保证结构体系质量最优的问题。

因此,通过对高铁桥梁墩柱模板结构体系研究,进行系统化分析,结合BIM协同设计理念[17],从结构体系设计上考虑降低模板结构总质量。研究如何在保证模板工程结构安全的前提下,优化结构体系设计,降低桥梁墩柱模板结构总质量,从而提高模板工程结构设计利用效率,达到桥梁墩柱模板工程设计安全、经济双赢的效果。

1 高铁桥梁墩柱模板结构体系分析

1.1 桥墩模板结构构件组成

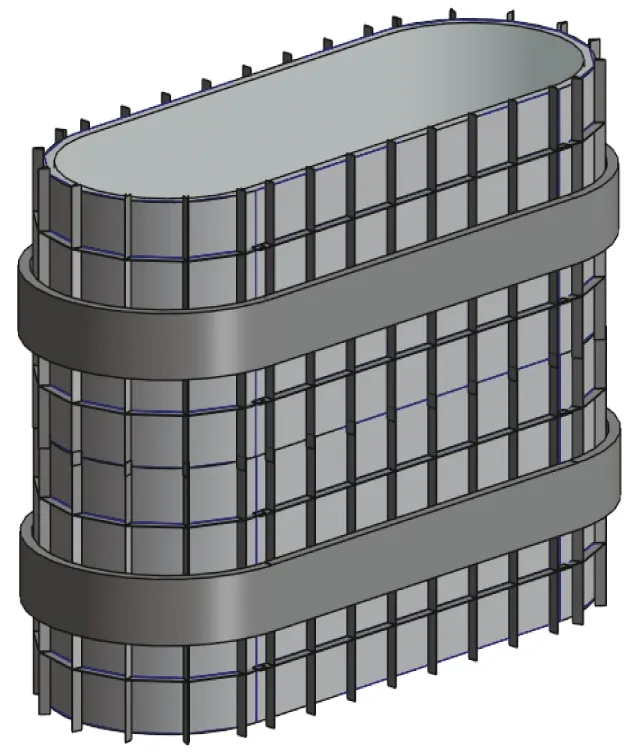

根据模板结构类型及施工工艺特点,桥梁墩柱模板结构体系由面板、支撑肋和支撑楞组成[18]。结构组成原理为:由厚钢板组成模板竖肋和背楞,然后由钢板的横肋连接竖肋和背楞,从而共同组成板系支撑结构。通过采用十字形单元搭接装配后,在上表面搭接一定厚度的模板面板和带弧对接模板,形成全钢组成式模板结构体系。

1.2 桥墩模板结构构件受力

由图1、图2可知,由内部混凝土自重和浇筑时产生的荷载先传递到面板结构,然后传递给传力结构横肋,横肋通过竖肋将所受荷载传递给支撑背楞,使整个桥梁墩柱结构体系满足强度、刚度及稳定性的要求[19]。所以,模板结构体系设计中模板面板的选型会影响横肋间距,进而影响到竖肋和支撑背楞间距。在相同桥梁墩柱尺寸和荷载工况下,模板采用合适的面板厚度、横肋间距、竖肋及背楞间距,可大大降低结构体系的总自重,从而减少模板的整体用钢量。

图1 桥梁墩柱模板BIM模型

图2 桥梁墩柱模板结构

2 桥墩模板结构自动设计数学模型

2.1 问题描述

为简化桥梁墩柱模板结构体系设计,建立数学模型,提出以下假设:

(1)桥梁墩柱的尺寸、高度及桥梁墩柱的形状类型是预先确定的;

(2)对于每块模板,设计的荷载是已知的,如浇筑压力、振动压力、最大负载等;

(3)模板结构构件材料性能满足规范要求,无性能损伤;

(4)模板结构体系构件的竖肋、横肋、背楞等间距排列设计;

(5)模板结构构件结构应力等效满足设计规范要求。

2.2 数学模型

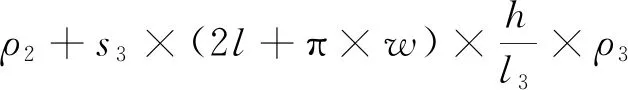

建立数学模型的目标是在满足结构性能要求的前提下,确定合理桥梁墩柱模板结构构件的布置形式,使模板结构体系总质量最小。其中,根据模板设计的形式,模板质量分为两类,即“面板质量”和“支撑质量”。这两类质量具体计算如下

minM=Mm+Mz+Ml=(2π+2l)×d×h×ρ0+s1×

(1)

式中,Ml为桥梁墩柱模板支撑楞的总质量;l3为支撑楞间距;s3为支撑楞的截面面积;l为桥梁墩柱模板面板长度;w为桥梁墩柱模板面板宽度;h为桥梁墩柱模板高度;ρ3为支撑楞的密度系数。

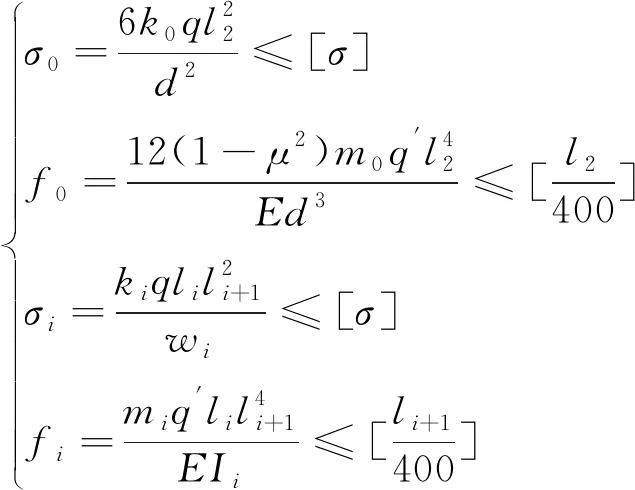

模板结构体系设计中,由于模板体系承受着桥梁墩柱施工期间的外部荷载,需验算其体系组成部分的强度、刚度、稳定性,模板各组成部分抗弯强度按简支跨计算,其中横、竖肋抗剪强度按5跨连续梁计算。根据设计规范中的模板验算要求,具体约束条件如式(2)所示。

(2)

式中,q为模板荷载设计值;q′为模板荷载标准值;σ0、σi分别为面板和支撑结构应力;f0、fi分别为面板和支撑结构挠度;li为模板构件间距,分别为横肋、竖肋、背楞间距;k0和m0分别为面板的弯矩系数、挠度系数;ki和mi分别为5跨连续梁弯矩系数、挠度系数;wi和Ii分别为结构的抗弯、抗剪模量;E为结构弹性模量;u为泊松比。

2.3 优化流程

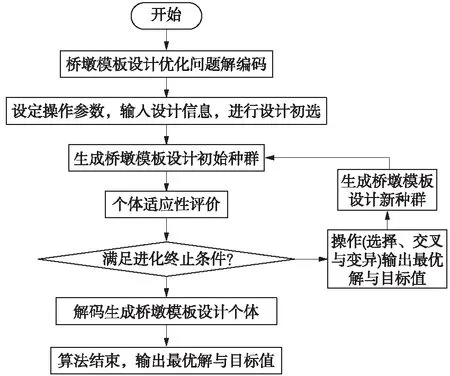

梁墩柱模板结构体系优化问题是复杂的结构优化问题,为确保该模型适用于实际环境,采用遗传算法求解该模型,具体流程见图3。

图3 模板设计算法流程

2.3.1 遗传算法编码

文中设计变量的编码位为10位二进制数,编码方法见式(3),计算各变量编码精度见表1。

表1 设计变量编码精度 mm

(3)

式中,δ为编码精度;x为变量值;b,a为变量限值,取值范围为桥梁墩柱模板构造尺寸界限。

2.3.2 适应度函数

根据桥梁墩柱模板质量的优化数学模型,确定其模板质量优化的适应度函数如下

F(X)=Fmax-φ(X)

(4)

式中,Fmax取当代群体中最大的目标函数值;φ(x)为目标函数[20]。

在参数及编码设定后,系统通过随机抽取可行解生成初始化种群,对种群交叉、变异后获得新种群,通过不断淘汰适应度低的种群,形成模板结构设计的最优解,具体流程如下。

(1)设定参数及编码,确定预赋值、设计变量、算法运行参数、循环变量、种群编码和个体适应度,并对结构设计变量进行二进制编码,确定出变量基因和算法搜索空间。

(2)初始化,采用随机的方法生成初始个体和群体,作为原始种群开始迭代。

(3)适应度评价,以适应度函数值的大小判断染色体的适应性。

(4)选择与交叉,设置固定比例筛选个体基因放入交配池,并采用两两配对方式对交配池中个体进行基因交换。

(5)变异,随机抽取交叉产生的新个体,并随机逆转变异个体的某些基因位。

(6)终止准则,当算法收敛或达到最大迭代次数时,判断停止循环并输出最优结果。

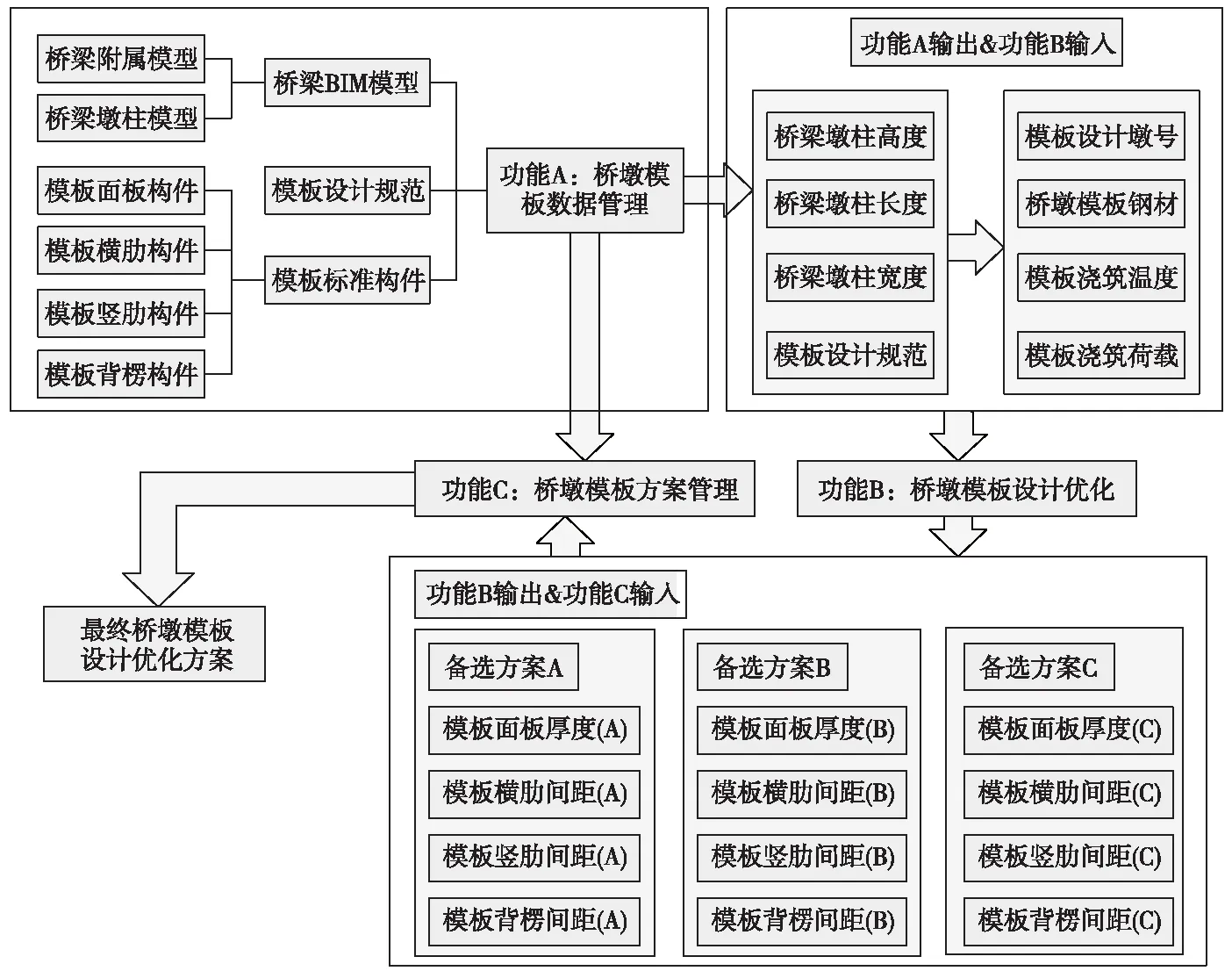

3 基于BIM的算法模块设计

基于BIM自动化桥墩模板结构体系设计优化了模块流程和平台框架(图4)。框架中A、B和C分别代表BIM平台、模板结构布置的数学模型和基于BIM的模板结构布置模拟。A为B提供输入,以自动生成获得桥墩结构的数据,C的输出为更好地展示B确定的最终方案。

图4 桥梁墩柱模板结构设计优化模块功能流程

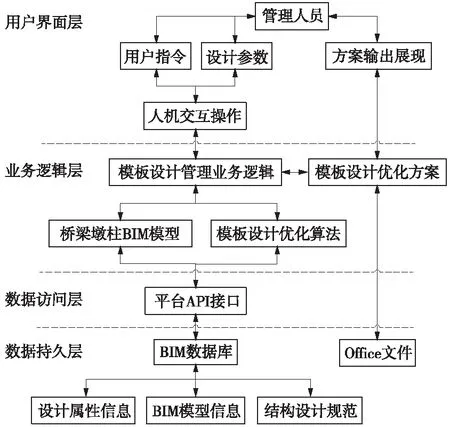

该算法模块通过Revit平台的API接口,建立桥梁墩柱模板设计模块和BIM模型之间的集成,实现从桥梁BIM模型中提取设计信息并结合模板属性信息、管理流程进行处理,然后应用模板工程设计模型和模板工程设计优化算法,结合用户界面层中的用户指令和设计参数进行模板设计方案优化,实现智能化的设计方案优化,具体框架如图5所示。

图5 桥梁墩柱模板结构设计平台框架设计

4 应用与对比分析

4.1 项目参数输入

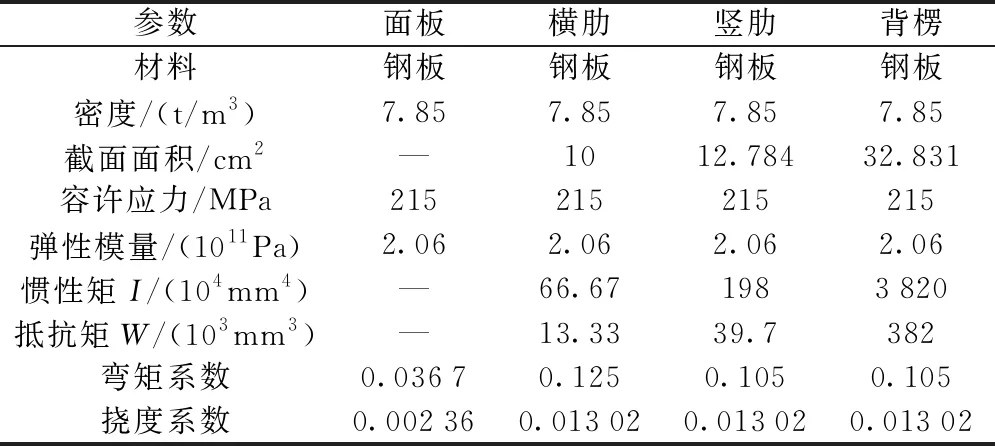

根据实地调研,获得太焦铁路项目桥梁墩柱的基础数据及施工荷载信息,采用基于BIM技术的Revit平台与输入的工程设计参数相连接提取,实现自动化的参数集成,结合手动输入设计参数,自动进行计算并判断设计结果是否符合规范要求,并进行相应的优化。具体参数见表2。

表2 模板构件材料参数

其中,混凝土容重为26 kN/m3,浇筑温度为10 ℃,浇筑速度为2 m/h,无外加剂,所得验算强度荷载设计值为77.00 kN/m2,刚度荷载标准值为59.54 kN/m2,且模板高度构造要求高度取值为2、1、0.5 m。

4.2 模型参数输出

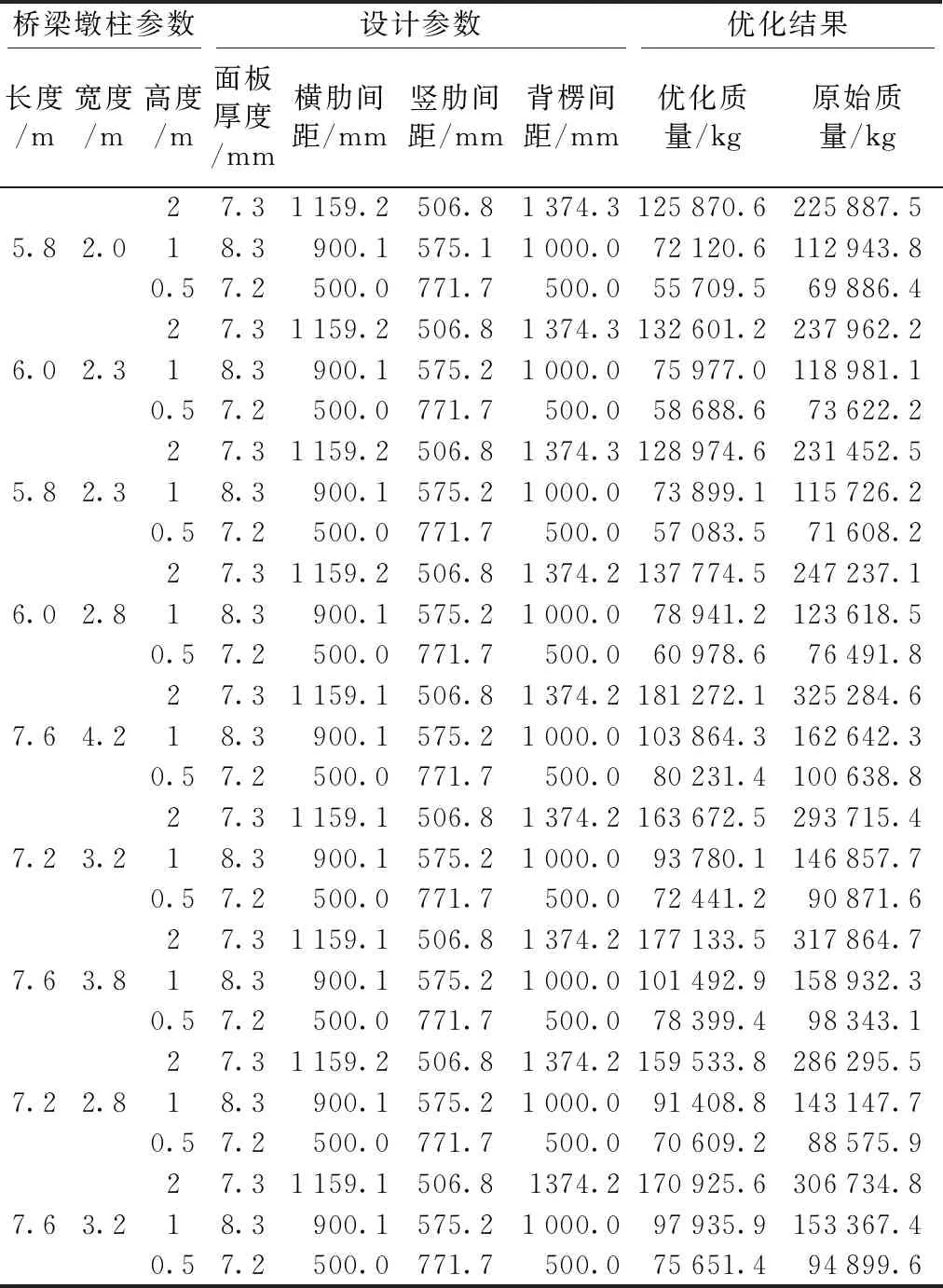

根据上述基础数据,从影响模板结构质量的因素出发,模板设计优化模块对参数取值范围内的所有搭配可能,进行自动设计并计算模板结构质量。优选的桥梁墩柱模板设计方案见表3。

由表3可知,2 m高度桥梁墩柱模板最优设计方案为面板厚度7.3 mm、横肋间距1 159 mm、竖肋间距507 mm,背楞间距1 374 mm;1 m高度桥梁墩柱模板最优设计方案为面板厚度8.3 mm、横肋间距900 mm、竖肋间距575 mm,背距1 000 mm;0.5 m高度桥梁墩柱模板最优设计方案为面板厚度7.2 mm、横肋间距500 mm、竖肋间距772 mm,背楞间距500 mm。

表3 太焦铁路桥梁墩柱模板设计方案

4.3 模型分析4.3.1 模板结构质量对比分析

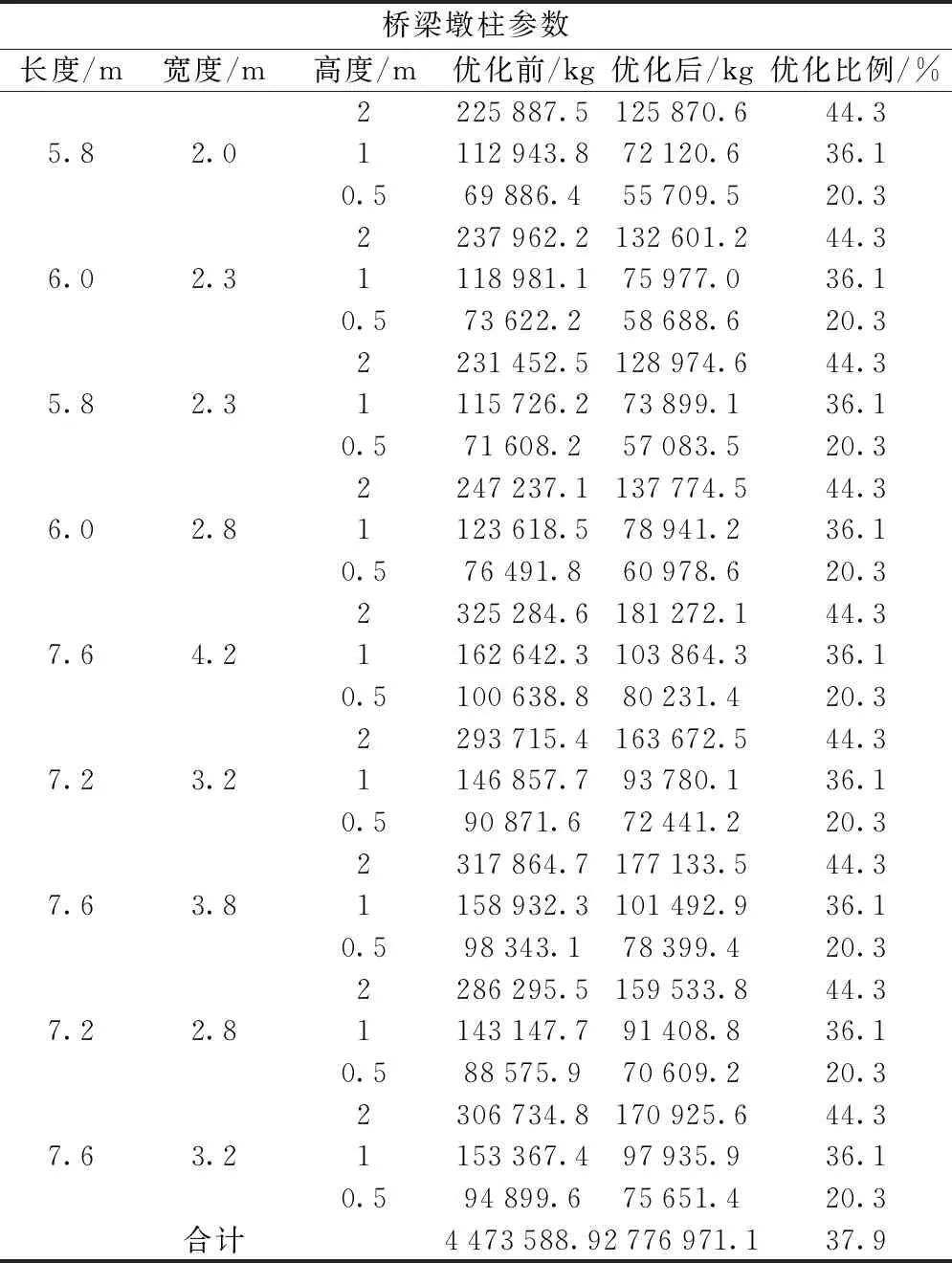

以太焦铁路某桥梁项目为例对模板结构质量进行优化,将表3中优化后的结构质量与原始质量对比,结果如表4所示,运用设计模块优化后的模板结构体系总质量较原始模板结构体系降低明显,整体优化比例达到37.9%,说明模板设计优化模块可方便快捷地统计模板结构体系质量,改善了传统模板结构设计模式中人为因素的影响,有效提高模板结构的利用效率。

表4 不同桥梁墩柱尺寸模板结构体系优化结果对比

4.3.2 模板结构质量优化比例分析

通过对不同桥梁墩柱尺寸的模板结构体系质量优化比例进行对比分析得知,不同的模板厚度,横、竖肋及背楞间距设计,模板结构体系的质量有很大差别,模板浇筑桥梁墩柱高度越高,模板结构总质量优化比例越明显。

5 结语

在分析传统桥梁墩柱模板工程设计模式局限性的基础上,通过分析模板结构构件体系,确定模板结构体系总质量最轻作为结构体系设计目标函数,联立强度、刚度、稳定性建立约束条件方程组得到模板结构设计优化模型,进而应用遗传算法求解模板最优设计。在此基础上,将BIM模型作为模板结构设计优化模型的输入和展示,从而融合BIM技术自动生成模板设计方案,以辅助设计人员进行桥墩模板结构体系设计。实例应用验证表明,通过采用该模板结构设计方法,改善了传统模板结构设计模式中人为因素的影响,避免了桥梁墩柱模板工程设计自动化程度低的问题,有效提高了桥梁墩柱模板工程设计效率,为桥梁工程结构优化研究进行了有益的探索。