高速铁路无砟轨道路基翻浆聚氨酯抬升技术优化研究

2021-09-26张志远

张志远

(中国铁路上海局集团有限公司,上海 200071)

CRTSⅠ型板式无砟轨道是我国高速铁路建设前期采用的轨道结构形式之一,目前整体运营状况良好。然而,随着运营年限增加,局部地段轨道防水措施逐渐失效,在雨水充沛地区,特别是当路基级配碎石层细土颗粒较多出现排水不畅时,被水侵蚀的路基在列车冲击载荷作用下,易发生振动液化,造成路基翻浆病害。部分发生翻浆病害的路基在后期逐渐演变为不均匀沉降,且沉降量超出扣件允许可调范围,影响轨道平顺性及行车安全[1]。为了恢复线路运行的稳定性和舒适性,亟需采取必要的路基深层排水加固与抬升整治措施。

1 传统浅层注浆加固抬升技术的不足

聚氨酯注浆抬升技术由于施工快速、稳定且无需后期养护,已广泛用于无砟轨道路基不均匀沉降治理等领域[2-3],并在路基表层加固抬升技术工艺[4-6],注浆材料性能[7],室内仿真分析试验[8-9],运营线上对比整治试验[10]方面取得了相关研究成果。该技术可以在不影响轨道结构受力状态及行车安全的前提下对轨道结构进行抬升,恢复线路的平顺性[10-12],改善沉降区段线路的动力特性[13-14]。然而,对于因翻浆造成的路基不均匀沉降,由于沉降路基中级配碎石层会有积水存在,此技术在施工过程中存在一定的局限性,主要表现在:(1)聚氨酯浅层抬升注浆技术的重点在于如何对发生沉降的上部轨道结构进行快速、稳定的抬升,因此,一般情况下会通过加快注浆材料反应及固化速度的方式来提高抬升效率;然而,加快注浆材料反应速度会严重限制注浆液的流动范围,进而无法实现对翻浆病害地段富水路基的排水与加固;(2)在注浆施工过程中,聚氨酯注浆材料遇到路基中的积水后会无规则膨胀,且膨胀倍率不可控,影响施工精度及材料自身使用的耐久性;(3)注浆抬升施工时,传统注浆技术通常由沉降严重区域开始,采用2台设备进行单点对称注浆抬升,难以保证施工过程中轨道结构的整体同步抬升,进而造成轨道结构部分区域的应力集中现象。结合以上分析,针对翻浆引起的路基不均匀沉降治理,传统聚氨酯浅层注浆抬升技术无法实现路基深层排水加固,且抬升质量和精度受路基水环境的影响较大。

为解决上述问题,对聚氨酯材料及其施工工艺开展系统研究,基于目前较为成熟的聚氨酯浅层注浆抬升技术,研究采用“水不敏感改性聚氨酯注浆材料”配合“多点联动注浆抬升工艺”,对富水环境下的路基软弱土进行排水与加固,实现对沉降轨道结构的高质量、稳定抬升,降低施工风险。

2 聚氨酯深层注浆加固抬升关键技术

2.1 聚氨酯注浆材料的性能要求

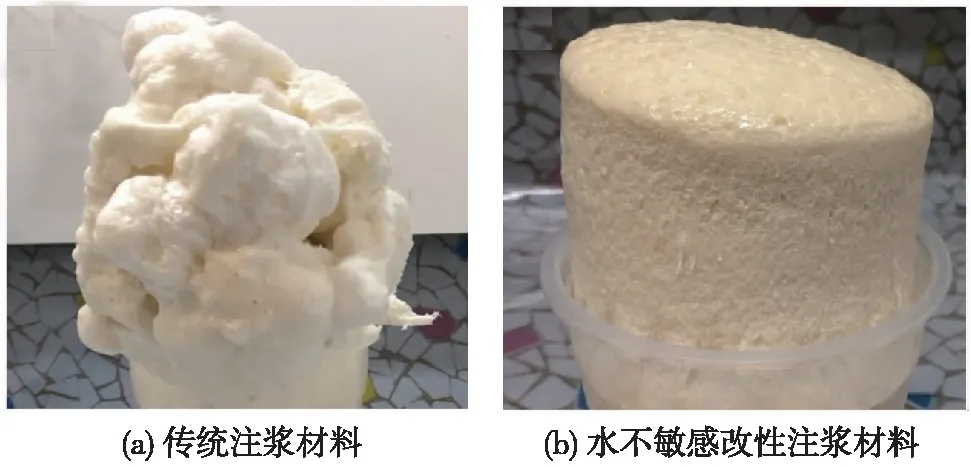

针对翻浆引起的路基不均匀沉降,聚氨酯深层注浆加固抬升技术不仅需要能有效恢复设计轨面高程,而且还需对富水环境下的路基空隙实现挤密与压实。因此,所用聚氨酯注浆材料,需满足以下基本条件。(1)注浆材料遇路基内积水后,反应性能可控,保持较高的闭孔率;其在水中发泡的密度需为正常条件下发泡密度的85%以上,从而有效规避过抬风险;同时,保证材料的最终强度,为路基提供骨架支撑,确保治理后富水路基地段整体结构的长期稳定。如图1所示,经水不敏感改性后,可有效避免传统注浆材料在遇水发泡后膨胀不可控、无规则炸裂等缺陷。(2)注浆材料表干时间可控,且半小时内可达到最终强度的90%,不影响次日列车常速运行。改性聚氨酯注浆材料的详细性能指标要求如表1所示,通过对注浆材料流动性、反应性、力学性能以及耐久性的综合设计,使其能充分实现富水沉降路基的填充与加固,并保证沉降轨道结构抬升的稳定性与良好的耐久性。

图1 聚氨酯注浆材料入水发泡后的形貌对比

表1 改性聚氨酯注浆材料的性能要求

2.2 施工工艺流程

在不影响列车运行的情况下,采用改性聚氨酯深层注浆加固抬升技术,对翻浆引起的路基沉降进行综合整治,整治流程如图2所示。

图2 聚氨酯深层注浆加固抬升技术施工流程

(1)确定抬升量

施工前,预先检查现场翻浆及沉降工况,利用电子水准仪和全站仪测量沉降区段内线路的初始沉降值。拆除调高垫片更换为标准扣件,然后第二次进行沉降值测量,最终确定各轨枕所需抬升量。本步工序属正式注浆前的抬升量确认复核工作,当抬升区段长、工点多时可在正式注浆前的天窗内提前完成,不占用注浆主体工程天窗时间。抬升区段短或单个工点时可在注浆前用30 min左右完成。

(2)钻注浆孔、安装注浆管

在轨道板外侧底座顶面标识注浆孔的位置,根据图3设计标识钻孔并埋设注浆管。钻孔时,钻头与竖直方向成45°角。其中,注浆孔直径16 mm,孔深1.1~1.2 m,距底座板边缘15 cm,相邻注浆孔间距63 cm。第一轮注浆孔为主注浆孔,第二轮注浆孔兼做观察孔。注浆孔清理干净后,将注浆管插入孔内拧紧止浆阀。本步工序宜根据整治区段长度及工点数量灵活选择单点作业和流水作业模式。多工点流水作业时,不占用注浆主体工程天窗时间。单点作业时,本步工序宜控制在40 min内完成。

注:1.红色注浆孔为主注浆孔,进行第一轮注浆;2.白色注浆孔为备用注浆孔,用于第一轮注浆不足时进行补注,兼做观察孔。

(3)注浆加固与抬升

在注浆施工前,应提前对注浆设备进行调试并对注浆材料预打样,确认注浆材料的反应速度及其他各方面性能均正常后方可注浆施工。

注浆抬升原则上由沉降量最大的位置(通常为伸缩缝附近)开始,按照“先严重后一般”的原则进行抬升作业。如图4所示,为了避免单点抬升造成轨道结构部分区域应力集中,保证抬升过程的均一、稳定,提高抬升效率,宜采用“多点联动注浆抬升工艺”,使用多台注浆机在线路两侧进行同步加固抬升。

图4 多点联动注浆顺序

注浆过程中,单次抬升量按照“宁小勿大”的原则,单次最大抬升高度不得大于10 mm。如在抬升过程中发现相邻或对面的注浆嘴有浆液或串浆现象应立即停止注浆,更换注浆机位至下一注浆孔注浆,直至轨面达到设定高程后结束注浆并封堵注浆孔。

为保证整治质量,注浆过程中需重点落实:①对注浆区域采用电子水准仪进行初始数据测量,单个轨道板上测点不少于6个,且均匀分布于轨道两侧,尤其注意伸缩缝两侧的数据监控。②将注浆枪与注浆管连接好后进行注浆。注浆过程中在注浆点附近对钢轨轨面和轨道板进行实时监测,控制注浆压力和注浆量,避免轨面超出抬升允许值。注浆点完成注浆2 min后可撤销对该点的监测。注浆从病害最严重处开始,逐步向两侧进行,直到全部注浆管注满注完。注浆过程中随时观察相邻或对面的注浆嘴有无浆液冒出,如果出现串浆现象即停止注浆并封闭此注浆嘴,换孔注浆,直至彻底饱满后结束注浆。③采用专用注浆设备进行施工,注浆过程中压力需保持恒定连续。注浆压力应能保证改性双组份聚氨酯材料充分反应,出浆点压力控制在0.5~1.0 MPa。

注浆是加固抬升核心工序,采取多轮灌注,抬升精度动态控制模式。以一块板为一个工作单元,每块板总灌注时间宜控制在90 min内完成,注浆完成2 min后停止观测,确认抬升满足要求后转移孔位。

(4)次生病害修复及线路精调

针对CA砂浆层离缝、轨道防水封闭层破损以及轨道板裂缝等路基沉降引起的次生病害,为保证施工后轨道结构的长期稳定,应及时进行修补填充与防排水施工。施工结束后,使用精调小车对轨道进行测量,通过更换标准垫板的方式确保轨道结构的平顺性。本步工序为注浆抬升的收尾工作,宜控制在40 min内完成,所有工作在天窗关闭前30 min完成,未完工作在下一天窗继续。

3 工程应用

沪宁城际上行K111+875处为路桥结合部区域,经现场勘查发现,线路两侧(前后共13.6延米)有较为严重的翻浆病害,且由于路基中泥浆不断翻出,轨道结构发生不均匀沉降。为了临时维持轨道结构的平顺性,内外股轨下均有较大垫高量,其中,外股最大扣件垫高量为33 mm,内股最大垫高量为32.5 mm。

采用改性聚氨酯深层注浆加固抬升技术对该路桥结合部区域进行翻浆整治和抬升加固,以尽快恢复轨道结构的设计高程,从根本上对富水路基进行排水、挤密与加固,维持轨道结构的长期稳定。此次施工共使用6台注浆机,分3小组进行多点联动注浆,按照先严重后一般的原则进行抬升作业施工,注浆抬升施工如图5所示。

图5 注浆及多点联动抬升施工

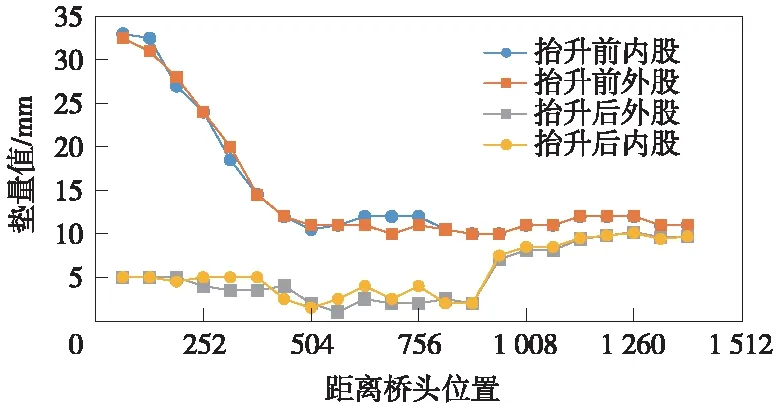

此次施工里程共计13.6 m,其中抬升量最大点为sk189-1,抬升量达到28 mm。如图6所示,抬升施工后轨道板错台现象消失,且恢复标准扣件。经改性聚氨酯深层注浆加固抬升施工,成功对路桥结合部特殊区域富水环境下路基软弱土的深层排水与加固,并实现对沉降轨道结构的高质量、稳定抬升,抬升精度可达0.1 mm。

图6 施工前后轨道垫高量对比

除以上整治工点外,沪宁城际上行K112+495、K113+380、K163+650、K200+650等里程位置,下行K163+650、K230+180、K232+927、K249+155等里程位置共计20处,均存在路基沉降导致扣件垫高量较大的问题,采用改性聚氨酯深层注浆加固抬升技术整治过后线路状态恢复正常,效果良好。

4 结论

针对高速铁路运营过程中路基加固抬升整治工程,通过对改性聚氨酯深层注浆加固抬升技术的研究与实践,得到以下结论。

(1)提出了水不敏感型聚氨酯深层注浆加固抬升技术,确定了聚氨酯材料遇水反应密度保持率不低于85%、闭孔率不低于85%等关键技术性能,为有效规避过抬风险,保证材料的最终强度,确保治理后富水路基地段轨道结构的长期稳定奠定了材料基础。

(2)通过对聚氨酯注浆加固材料表干时间的优化,可实现半小时内达到最终强度的90%,不影响次日列车常速运行,可将养护施工对运营造成的不利影响降到最低。

(3)通过对现场注浆孔位的优化布设及多轮灌注工法,可实现多点联动沉降抬升及抬升过程的精确动态控制,可有效避免单点抬升造成轨道结构部分区域应力集中的现象,确保抬升过程协调同步、稳定高效。

(4)通过在沪宁城际路基不均匀沉降治理中的成功应用,验证了高速铁路路基沉降地段基于改性聚氨酯固化抬升技术的有效性,整治抬升后轨道结构动态监测数据稳定,轨道平顺性得以恢复,线形控制良好。