某型虚拟冲击器的设计及数值模拟

2021-09-26李建伟马英豪

马 弢,杨 屹,商 洁,李建伟,马英豪,畅 翔

(中国辐射防护研究院,太原 030006)

环境中的气溶胶是肉眼无法观测的,必须借助特定的监测设备来进行观测,然而,这样的设备在进样时往往需要气溶胶满足一些要求,如粒径或浓度要求等。常见的气溶胶采样器类型有很多,但相比于虚拟冲击器,传统惯性冲击器存在粒子与采集表面的作用问题即粒子的破碎、反弹、沉积过量、再进入等,使冲击器性能不够理想、样品分析不准确[1]。

虚拟冲击器最早是由Hounam,Sherwood[2]和Conner[3]设计的,是一种基于惯性原理实现大气中不同粒径粒子分离的装置,是惯性冲击器的一种。虚拟冲击器和传统惯性冲击器的主要区别是传统惯性冲击器中存在冲击板,而虚拟冲击器的冲击板由接收喷嘴代替,接收喷嘴将虚拟冲击器内部的小流量和大流量分开。气溶胶被采样进入气路,经入口喷嘴加速喷出后,分为流量大小不同的两部分气流。气流中小粒径粒子惯性力较小,在气流的粘性力的作用下会逐渐改变运动轨迹进入大流量出口,而粒径较大的粒子由于惯性直接随较弱的气流进入小流量收集孔。小流量通常设置为总流量的5%~20%左右,因此出口处的气溶胶浓度可以比入口处的气溶胶浓度高数倍。这样,原来环境气溶胶中的大粒子被浓缩到较小的流量中,得到浓度较高的实时采样气溶胶。收集效率为50%的颗粒粒径即为虚拟冲击器的切割粒径[4]。

虚拟冲击器作为气溶胶采样器得到了广泛的应用,并进行了各种改进。提高虚拟冲击器的性能可从三个方向入手:(1)在相同的流量下降低压降;(2)减少虚拟冲击器内部的气溶胶粒子损失;(3)减小切割粒径。为了开发低压降虚拟冲击器,以往的研究主要集中在虚拟冲击器的流量和形状的调节以及多喷嘴的实现方法上。Ding和Koutrakis[5]通过调整狭缝虚拟冲击器的小流量与总流量比和收集喷嘴与加速喷嘴的长度比来优化压降。Bergman等[6]研制了多个狭缝并联的多缝虚拟冲击器。Marple等[7]开发了一种大体积虚拟冲击器,其中六个圆形喷嘴相互面对,压降比单喷嘴形状的压降降低了约30%。减少虚拟冲击器内部损失的方法有引入新形状和优化现有几何参数等。Haglund和McFarland[8]开发了一种周向缝隙的虚拟冲击器,在该冲击器中,缝隙喷嘴围绕一个截面旋转。由于流动向中心聚集的优势,壁面损失显著降低。Zahir等[9]在狭缝喷嘴虚拟冲击器的进口处采用水平进口,并安装了四个清洁空气进口,这使得壁面损失从现有的25%~40%显著减少到4.5%或更少。

对于切割粒径方面,Loo和Cork[10]为切割粒径为2.5 μm的圆形喷嘴虚拟冲击器最佳性能提供了相应的几何参数范围,从而将壁面损失降低到1%。减小虚拟冲击器的切割粒径包括提高喷嘴速度、降低操作压力等。Sioutas等人[11]开发了一种用于大气采样的单狭缝喷嘴虚拟冲击器,喷嘴宽度为0.23 mm,在样品流量为24 L/min和小流量比为20%的情况下,实现了0.1 μm的切割粒径。Lee等人[12]研制了一种在声速流条件下工作的纳米气溶胶粒子虚拟冲击器,他们能够通过调节工作压力将切割粒径控制在15 nm到60 nm之间。Lee等[13]在狭缝喷嘴虚拟冲击器的上游使用了小孔,小孔引导虚拟冲击器中心线附近的气溶胶颗粒,从而减小了切割粒径和壁面损失。Middha和Wexler[14]表明,仅通过改变操作压力,就可以在很大范围内调整切割粒径。随着虚拟冲击器上游压降从1 atm减小到0.2 atm,切割粒径可以从0.2 μm减小到0.013 μm。

本研究中所使用的虚拟冲击器是用于捕获室内空气中的放射性气溶胶。放射性气溶胶伴随着一系列核工业生产操作释放,虽然生产场所都装有过滤器防止气溶胶泄漏,但粒径处于0.2~0.4 μm的气溶胶却很难被过滤器捕获,称为“最易穿透粒径”(the most penetrating particle size,MPPS)[15],这部分气溶胶一旦逸出被工作人员吸入将造成内照射。为了采集和分析粒径在0.2~0.4 μm的气溶胶,需要针对这一粒径段开发冲击器。

在实际采样过程中通常采用多喷嘴结构的具有较高流量的冲击器,然而,它们的切割粒径被限制在1 μm,过去的研究中[16],已有设计了使用清洁空气的虚拟冲击器,然而,这些设计的目的大多集中在提高收集效率和减少壁面损失上。在本研究中,我们主要关注通过使用清洁空气来减小气溶胶粒径切割粒径,设计了一种狭缝虚拟冲击器,它具有较高的流量、较小的切割粒径、较低的压降和较少的壁面损失。

1 多缝虚拟冲击器的设计

本研究的重点在于设计出与以往虚拟冲击器不同形状的结构,实现虚拟冲击器在高流量工况下的小切割粒径。如图1所示,该设计使清洁空气在气溶胶通道的两侧流动,起到鞘气的作用。通常核级高效过滤器的最易穿透粒径一般为0.3 μm。因此,我们把0.3 μm附近的粒径段作为该虚拟冲击器收集范围。一般来说,虚拟冲击器的流量比为5%~20%左右。为了使浓集因子最大化,本研究使用的多缝虚拟冲击器流量为36 L/min,出口流量比为4.9%。

图1 虚拟冲击器的结构设计图Fig.1 The structure design of the virtual impactor

虚拟冲击器的切割粒径可按斯托克斯数St确定,斯托克斯数是一个无量纲数,颗粒松弛时间和流体特征时间的比,它描述了悬浮颗粒在流体中的行为,其与Ma2/Re成正比(其中Ma为射流马赫数;Re是雷诺数)[17]。要想达到较小的切割粒径,就需要增加喷嘴的平均速度或减少喷嘴[17]的雷诺数,但平均喷嘴速度U和平均雷诺数Re有一个合适的范围,喷嘴平均速度会直接影响虚拟冲击器的压降,且压降与喷嘴平均速度U的平方成正比[16],因此,虚拟冲击器设计雷诺数为500~1 600范围内,以保证最大限度地减小壁面损失[17-18]。该虚拟冲击器所采用的喷嘴平均速度的马赫数Ma为0.25,较典型的虚拟冲击器流速更快。

本虚拟冲击器采用狭缝式喷嘴,详细尺寸如图1所示,单位mm。图1给出了该虚拟冲击器的截面视图(a)、(b)和收集嘴、喷嘴细节部分视图(c)。与以往虚拟冲击器不同的是,该虚拟冲击器在气溶胶入口两侧安装了两个洁净空气入口,以实现鞘气的效果。由式(1)可得喷嘴的雷诺数Re为700:

(1)

式中,ρ为空气的密度,kg/m3;W为加速喷嘴的宽度,m;U为喷嘴的平均流速,m/s;μ为空气的粘度,kg/(m·s)。传统惯性撞击器的切割粒径一般在0.2~0.3 μm之间,而虚拟冲击器的切割粒径相比惯性冲击器范围更宽[12]。在本狭缝虚拟冲击器中,在加速喷嘴的上游注入清洁的空气以进一步减小切割粒径。

2 数值模拟

对狭缝喷嘴虚拟冲击器的集气效率进行了数值模拟。基于图1所示的设计建立三维模型。由于该虚拟冲击器是对称结构,因此建模时只建立模型的一半。

数值分析采用计算流体动力学程序ANSYS FLUENT 进行,ANSYS FLUENT基于有限体积法,用来模拟从不可压缩到高度可压缩范围内的复杂流动[19]。洁净空气入口和气溶胶入口均设置为速度入口,大流量出口和小流量出口设置为自由流出口,使气流可以在一定的流量比下流出虚拟冲击器。所有壁面均设置为无滑移边界条件。采用稳态不可压缩流体模型,k-ε湍流模型进行计算。并采用压力-速度耦合的COUPLED算法。空气的温度设置为300 K。模型共划分了17万个网格,边界层网格进行了5层加密,并进行了网格无关性验证,结果如图2所示,图2表明:随着网格数量的增加,切割粒径经趋于减小并逐渐收敛,综合计算的经济性和准确性,划分17万网格是合理的。

图2 网格无关性验证Fig.2 Grid independence validation

在进行流场计算后,使用FLUENT的离散相模型(DPM)对颗粒的轨迹进行计算。这里假设气溶胶粒子为均匀球形,气溶胶粒子密度设置为1 000 kg/m3。在气溶胶粒子轨迹的计算中,由于气溶胶粒子非常小,对流体运动几乎没有影响,所以采用流体和气溶胶粒子的单向耦合作用。假设气溶胶粒子在撞击虚拟冲击器中的任何壁面时将会在被粘附,以此导致气溶胶粒子在虚拟冲击器内部损失。因研究对象中不存在明显的温度变化,在对气溶胶粒子的受力分析中仅考虑了重力、阻力和布朗力。对粒径较小的气溶胶粒子按式(2)进行坎宁安修正:

(2)

式中,λ为气体分子自由程,μm;dp为气溶胶粒径,μm。

此外在模拟中,为了证实通入清洁空气能够起到减少壁面损失的作用,分别进行了未通清洁空气和通入清洁空气的模拟。本研究总共进行了三种工况的模拟,模拟参数列于表1。

表1 模拟参数表Tab.1 Simulation parameter table

未通清洁空气时虚拟冲击器的收集效率η和壁面损失率WL可用式(3)和式(4)来进行计算:

(3)

(4)

对于通入清洁空气时的收集效率ηa,需要用未通清洁空气时虚拟冲击器的收集效率η乘以总流量比总流量减去清洁空气的流量的比值,即:

(5)

式中,Qm表示小流量出口处的流量;QM表示大流量出口处的流量;QCA表示清洁空气的流量;Qin表示通入冲击器的总流量;Cm表示小流量出口处的颗粒浓度;CM表示大流量出口处的颗粒浓度;Cin表示通入冲击器的颗粒浓度。

3 模拟结果

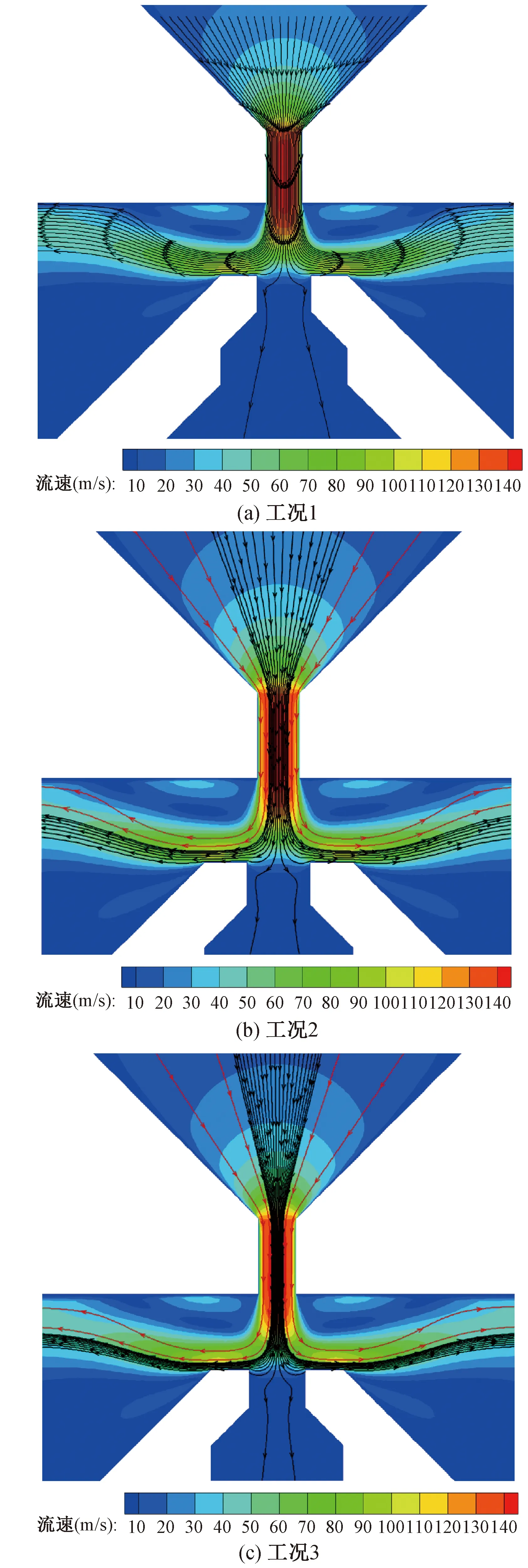

3.1 流场

各工况下喷嘴处流场图如图3所示。从图3可以看出,三种工况在喷嘴和收集嘴附近流速最大,可以达到140 m/s。通过流线的稀疏程度可以大致判断流体所占的空间比例,工况1下,由于没有空气通入,所以是全部由气溶胶入口进入的含气溶胶的空气。而工况2、3中,清洁空气占据了流道的一定比例,而含有气溶胶的空气受到不同程度的挤压。此外,在喷嘴附近和收集嘴附近的压降为0.08 atm。

图3 各工况下喷嘴处流场图Fig.3 Flow field diagram at different nozzle condition

3.2 收集效率及壁面损失率

不同工况下的收集效率与壁面损失率如图4所示。在各工况下,收集口流量占总流量的比例都为4.9%。在工况1中,洁净空气没有注入到多缝虚拟冲击器中,切割粒径为0.39 μm,接近切割粒径的颗粒壁面损失为33%。在工况2、3,分别注入不同比例的气溶胶流量和洁净空气流量。由于使用了洁净空气,与工况1相比,壁面损失明显减少,特别是大于切割粒径的颗粒。随着洁净空气流量比的增加,工况2、工况3的切割粒径分别减小到0.18、0.14 μm。因此,通过增加洁净空气流量可以减小切割粒径,降低壁面损失。

图4 各工况下收集效率η和壁面损失率WL随粒径的变化Fig.4 collection efficiency η and wall loss rate WL

虚拟冲击器发生壁面损失的主要区域是加速喷嘴和接收喷嘴,大部分壁面损失发生在接收喷嘴[9]处。在工况2、3中,可以明显看出,洁净空气减少了颗粒向中心线聚集,大大减少了粒径大于切割粒径的颗粒在加速喷嘴和接收喷嘴上的壁面损失。

4 结论

本研究设计了一种狭缝喷嘴虚拟冲击器,在气溶胶入口两侧加入两个空气入口。通过数值模拟计算表明,即使总流量为36 L/min,也能获得0.08 atm的低压降,并且即使没有注入清洁空气,也能获得较小的切割粒径,这在实验中也得到了证实。使用清洁空气的好处是可以减小切割粒径的同时降低壁面损失,提高采样浓度。利用具有清洁空气的狭缝喷嘴虚拟冲击器,切割粒径可以达到0.2~0.4μm,并以1.8 L/min的流量收集起来。下一步将设计实物样机,在实验室用发生的标准粒子开展更多的实验工作,来验证该模拟方法的有效性并改进实物冲击器的性能。