贞丰烂泥沟金矿井下钻探施工工艺探讨

2021-09-25杨丕祥张海军

童 强,杨丕祥,吴 博,张海军

(贵州省地矿局117地质大队,贵州 贵阳550018)

井下坑道钻探是矿山勘探常用的勘探方法,既能获取好的钻探成果,又不造成地表环境破坏,同时能提高钻探效率,达到节约钻探施工成本的目的,有助于“绿色矿山”建设[1]。贵州锦丰矿业有限公司为确保矿山产量,通过招标方式选定我单位开展矿山井下钻探施工。

1 矿区地质情况

整个矿区显示十分完整的褶皱和逆冲断的构造组合样式,即十分强烈的北西向褶皱和逆冲断层依次叠覆出现。褶皱以复式倒转不对称褶皱为主,断层以倾向盆地的中等-缓倾斜逆冲断层为主。矿体受区内断裂构造控制,主要发育于东部碎屑岩分布地区[2]。矿区地层情况见表1。施工中主要钻遇的地层为中三叠统许满组(T2xm)和边阳组(T2by),岩石以浊积岩系中的含钙质细砂岩、粉砂岩及粘土岩为主。

表1 矿区地层情况Table 1 Stratigraphy at the mine

2 钻探工程设计及主要技术要求

(1)钻机须具备钻取Ø95、75、60 mm孔径的能力,且满足方位角为0°~360°、倾角为90°~65°的施工技术能力。

(2)考虑钻孔深度在100~150 m之间,初步计划采用绳索取心一径到底的施工方式。

(3)确保岩心采取率(任意5 m段内平均值)>85%,矿心及其顶底板各5 m采取率(任意3 m段内的平均值)>90%。

(4)开孔15 m测量钻孔顶角和方位角,以后每30 m测斜一次,每100 m深度的钻孔方位角和顶角偏差≯3°。

(5)为防止因施工形成水力通道,导致部分区域水量富集,所有完成的钻孔必须全孔灌注水泥。

3 钻探施工

3.1 设备选型

项目开始实施时,考虑到井下钻探具有钻孔点位多、搬迁频繁的特点,因而采用KD-550型(见图1)和KD-500型便携式液压动力头钻机进行施工[3-5]。前2个月仅施工了99.32 m和219.70 m,完全没有达到预定目标。分析发现该类型钻机不太适合本矿区的施工,主要体现在以下2个方面:

图1 KD-550型钻机Fig.1 KD-550 drilling rig

(1)本矿区施工区域较一般井下硐室要宽大,便携式液压动力头钻机无法有效形成支撑(钻机顶杆长度不够),加上钻机整体较轻,施工中易形成钻机移位,钻进平台出现小幅摆动,造成钻孔方位超差。

(2)本矿区地质条件比较复杂,孔内经常出现掉块情况,而便携式液压动力头钻机处理这方面问题的能力不足。

针对以上2个方面的问题,最终将钻机类型变更为XY-44A型立轴式钻机(见图2),在本矿区其相对于便携式液压动力头钻机具有便于支撑、稳固性好、处理事故能力强等特点。在后续几个月的施工中满足了施工要求,达到了600 m/台月的效率。

图2 XY-44A型钻机Fig.2 XY-44A drilling rig

3.2 钻进工艺

3.2.1 钻孔结构

初步设计采用Ø75 mm绳索取心一径到底的施工方式,其具有级配简单易行的特点。在前期施工中发现,这种方式钻进效率相对较高,但存在的主要问题一是易出现垮孔现象,无法有效保证成孔率;二是易造成孔口位置扩径,导致钻杆在孔口折断。总结经验后,施工设计变更为采用两径施工,即Ø95 mm-Ø75 mm。尤其是在每个新的硐室施工时,先用Ø95 mm施工钻孔,无法用Ø95 mm完成全孔时再换径Ø75 mm施工,主要目的是摸清钻孔岩层情况,便于该硐室其它钻孔施工,同时也大大提升了成孔率。在特殊的钻孔(例如表层松散的)甚至采用3径施工,即Ø110 mm-Ø95 mm-Ø75 mm。

3.2.2 钻进参数

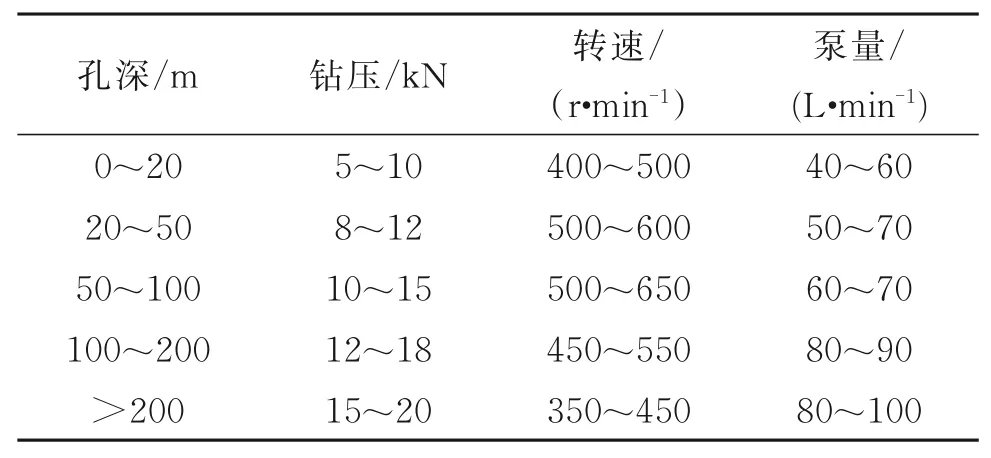

井下钻探相较于地表钻探,其具有给进压力损耗较大,钻速不宜过高,泵量适中的特点[6-7]。结合现阶段施工过程中获得的经验,得出的钻压、转速、泵量等钻进参数见表2。

表2 钻进参数Table 2 Drilling parameters

3.2.3 冲洗液

为了完成井下钻探施工,初期采用的是无固相聚合物冲洗液,整体效果不好,经常出现孔壁垮塌、掉块等现象,后改为低固相护壁冲洗液,取得了一定的效果[8-12]。

低固相护壁冲洗液主要选用粘土、纯碱、植物胶、聚丙烯腈铵盐、羧甲基纤维素等。粘土主要是增加冲洗液密度,提升冲洗液的支撑力;纯碱用于水化粘土;植物胶主要是与粘土结合达到护壁效果;聚丙烯腈铵盐主要是调节冲洗液流变性和降失水;羧甲基纤维素主要是提粘和降失水。其性能主要为:密度为1.03~1.05 g/cm3、漏斗粘度为30~35 s、pH值为9~10、失水量为6~8 mL/30 min、胶体率95%。配方见表3。

表3 冲洗液配方Table 3 Makeup of drilling fluid

3.3 施工重难点

3.3.1 内管投放由于该矿区钻孔主要集中在倾角-15°~20°,如何投送内管就十分关键。在现场施工中,主要采用水压式内管总成、水力打捞器、通缆式水接头进行处理[13](见图3)。

图3 水压式内管总成、水力打捞器、通缆式水接头Fig.3 Hydraulic inner tube assembly,hydraulic overshot,cable thru-bore swivel

(1)内管总成的下放:依次将水压式内管总成放置到钻杆柱内,然后把水龙头连接到钻杆上。将泥浆泵出水管连接在水龙头上,开动泥浆泵,同时操纵绞车反转使钢丝绳顺动下放。内管总成到位后,内管止水钢珠憋压移动至卸水处,泵压陡降,孔内返水增大至稳定,即可开始正常钻进。

(2)内管总成的打捞:将水力打捞器放入钻杆内,通缆式水接头与钻杆连接好,泥浆泵连接到通缆式水接头的胶管接头上。开动泥浆泵将水力打捞器送入孔底,捞住内管总成,关闭泥浆泵。卸掉通缆式水接头,操纵绞车提出水力打捞器和内管总成。

3.3.2 钻孔控斜

3.3.2.1 孔斜情况

井下钻孔施工中经常出现倾角、方位角超差的现象,造成无法命中靶区,导致钻孔报废。对此类情况进行分析,主要体现在以下几个方面[14-15]:

(1)设备因素:设备安装不稳固。相较于地表钻探,井下钻探所用的钻机偏小,施工中易发生位移。

(2)地层因素:①地层倾角与施工角度不一致,易顺层偏斜;②矿区钻孔施工中坍塌、掉块、缩径现象较多,坍塌、掉块等会导致孔内钻具受力不均,易产生钻孔偏斜;③施工中软硬互层的情况比较频繁,钻进软硬互层时钻头受力不均极易产生钻孔偏斜。

(3)管材因素:①钻孔施工始终采用钻杆连接方式,钻杆同心率无法保证始终一致,从而导致钻孔偏斜;②矿区钻孔绝大多数为近水平孔和上行孔,钻孔内的管材始终受到向下的重力影响,导致钻孔倾角出现变化。

(4)施工工艺因素:①钻进参数选取不合适,例如作用在钻头上的钻压过大;②在不合适层位换径施工时也极易产生钻孔偏斜,例如破碎或者松软地层;③泥浆使用效果不好,便易产生坍塌、缩径等孔内事故,处理此类孔内事故也极易产生钻孔偏斜。

3.3.2.2 孔斜控制措施

通过近3个月摸索,采用有效的控斜措施,达到了良好的效果,未再出现因钻孔偏斜问题造成钻孔报废的情况。主要控斜措施如下:

(1)优选设备,做好稳固:结合矿区实际,由于矿区井下巷道硐室较一般的施工场地宽敞,因而选用体量较大、处理事故能力较强的XY-44A型立轴式钻机,同时改变通常垂直使用顶杆的方式,采用水平加斜撑的方式多点稳固,避免施工中钻机出现位移。

(2)选用高质量管材:尽量选用同一厂家、同一批次,整体效果相对较好。前期为减少钻进给压采用薄壁钻杆,后期为减少连接点采用无接手钻杆。

(3)严格把控施工工艺:①充分了解施工钻孔的整体设计,在易坍塌掉块孔段、软硬互层孔段等易斜段施工时多加把控。②选取合适的钻进参数和钻头。采用低钻压匀速钻进,在易坍塌掉块孔段采用相对较小的泵量,选择尖齿形钻头等。③制定合理的钻孔施工结构。一般情况不复杂的钻孔,采用Ø 95 mm施工5~10 m下管,Ø75 mm施工终孔;复杂钻孔采用Ø95 mm施工至预定深度下管,Ø75 mm施工终孔;特殊情况采用Ø95 mm和Ø75 mm交替施工。④配置优质的护壁冲洗液。

3.3.3 封孔灌注

井下钻探施工中,钻孔完成后的封孔灌注十分关键,如果灌注质量不好,很容易形成水力通道,导致部分区域水量富集,对矿道安全造成极大威胁。

钻孔的封孔灌注浆液在项目实施中主要采用常规的325硅酸水泥配置的水泥浆,水灰比控制在0.50~0.55[16]。

针对钻孔的封孔灌注,我单位根据施工角度的不同,采取不同的灌注方式和流程。

(1)下斜孔:一般倾角<-10°的钻孔,采用通过钻杆分段灌注的方法,灌注完毕后用水泥封固孔口。

(2)近水平孔:一般倾角角度-10°~0°的钻孔,采用注浆管下至孔底,排气(浆)管连接6~9 m,同时将注浆管和排气(浆)管封固在孔口,注浆至排气(浆)管返出水泥浆为止,关紧闸阀(见图4)。

图4 近水平孔封孔灌注Fig.4 Near-horizontal hole cementation

(3)上仰孔:一般倾角角度>0°的钻孔,采用排气(浆)管下至孔底,注浆管连接9~12 m,同时将注浆管和排气(浆)管封固在孔口,少量注浆封闭孔口6~9 m段(保证注浆管通畅),待水泥凝固完全,再次注浆至排气(浆)管返出水泥浆为止,关紧闸阀。

3.4 项目完成情况

项 目 自2020年3月12日 进 场,4月5日 下 井 安装,4月10日 正 式 开 始 施工。截至12月8日,终孔83个,完成工作量10747.07 m。项目施工质量达到了良好的水平,主要体现在孔斜控制和采取率方面。

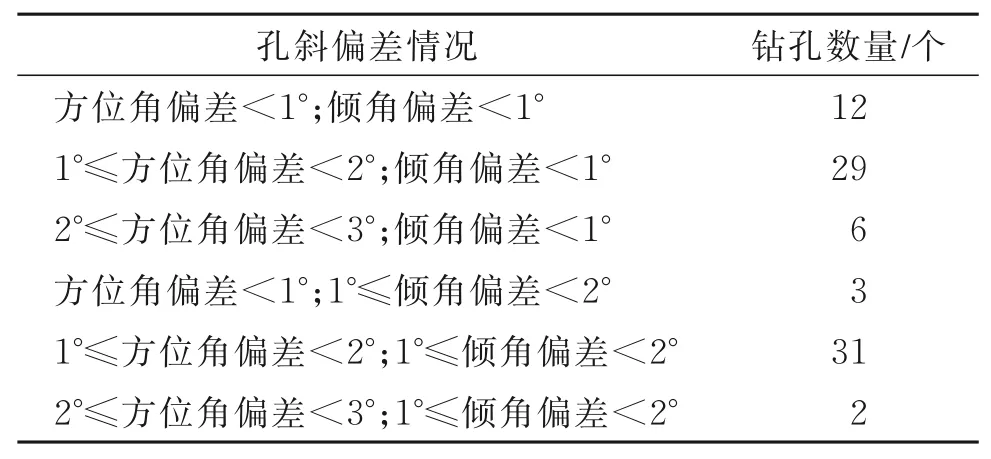

3.4.1 孔斜情况

在前期施工的钻孔频繁出现方位超差的现象,造成多个钻孔报废。出现这种情况的原因主要有以下2个方面:

(1)钻机固定不牢固,钻机出现位移,造成施工轴线偏移,导致钻孔偏离原先设计。

(2)钻进参数不合理。例如压力过大,顺岩层产状偏移;遇到软层泵量过大,造成钻孔扩径等。

后段施工中尽量避免了上述的问题,达到了比较好的控斜效果。钻孔孔斜情况见表4。

表4 钻孔孔斜情况Table 4 Borehole deviation data

3.4.2 岩(矿)心情况

项目采用绳索取心工艺,岩(矿)心采取率普遍比较好,满足业主方的相关要求。钻孔岩(矿)心采取率情况见表5。

表5 钻孔岩(矿)心采取率情况Table 5 Drilling core recovery

4 存在的问题和改进的方向

4.1 设备选择

现阶段采用的XY-44A型立轴式钻机相较于最初选择的KD-550型和KD500型便携式液压动力头钻机在效率和稳定性上有所提升,但依旧存在以下几个方面的问题:

(1)设备过于笨重,不利于搬迁。虽然为整机搬迁配备了叉车,但相对提高了安全风险。

(2)钻进行程较短。每一缸进尺仅为0.6 m,完成1个整杆钻进要多次倒杆,破坏了钻进连续性。

(3)场地限制。在部分狭窄硐室或巷道施工时,不得不采用短回次钻进,严重影响施工进度,并且同时操作也不太方便。

(4)无法直观定量实施钻进。例如钻速、扭矩等只能凭经验判断,大致估计。

下一步设备选择可能还是要考虑液压动力头式钻机,在设备搬迁、劳动强度、施工范围、施工控制等方面液压动力头式钻机相较立轴式钻机优势还是比较明显的。现阶段主要是需要解决液压动力头式钻机稳固和处理事故能力的问题。在钻机稳固方面可考虑采用加重钻机底座或是使用地锚固定的方式进行处理;提升处理事故能力方面可考虑在满足施工场地限制的条件下尽可能采用较强施工能力的液压钻机(一般在1.5倍以上的施工能力)。

4.2 钻孔结构设计

钻孔结构设计是根据具体地层情况而定,不是一成不变的。既可在完整地层钻孔施工时采用一径到底施工,同时也可在复杂地层钻孔施工采用两径交替施工的方式[17]。选择哪种主要在于如何选取成孔率和施工效率的平衡点。

4.3 孔斜控制

项目的孔斜控制整体比较好,但在岩性突变时经常出现控斜变化较大的情况,虽未超差但不能不引起重视。井下钻探是为矿山开采服务的,因而它对孔斜的精准度要求很高,对孔斜控制进一步研究十分必要。

4.4 冲洗液配置

项目的冲洗液使用情况比较一般,对易垮塌段有一定的效果,可依然在多个钻孔出现卡钻、抱钻等现象。解决这类问题最好的办法自然是快速通过,但如何延缓这种孔段的变化也值得好好研究,下一步必须在降低失水、加强支撑力、提高流变性上下工夫,兼顾经济和实用。

5 结语

(1)井下钻探虽不是一个新的领域,但相较于地表钻探有其自身的特点,同时各个区域条件不同,不能凭经验一概而论,必须具体情况具体分析,只有适合才是最好的。

(2)如何精准命中靶点是井下钻探的核心要点之一,孔斜控制的关键点在于设备的稳固性和匹配的钻进参数。

(3)该矿区井下钻探多为接近水平的钻孔,孔壁垮塌现象比较频繁,仅靠冲洗液完成护壁是不现实的,最有效的手段是施工中高效率快速通过易垮塌段,在其未形成大幅度垮塌前完成钻孔。

(4)钻孔封孔灌注是关乎矿山安全的重要工序,切不可轻忽。提升封孔灌注效果以及灌注工具等方面值得进一步研究。

(5)效率是一切工程施工的追求,达到高效就是人与物的良好配合,施工技术管理是提升效率的最好保障。