绳索取心钻进中顶漏钻进工艺实践

2021-09-25王发民魏和平

王发民,魏和平,訾 兵,张 宁,王 卫

(1.宁夏地质矿产勘查院,宁夏 银川750021;2.宁夏核工业地质勘查院,宁夏 银川750021)

0 引言

近年来,随着国民经济飞速发展,对建筑类灰岩需求越来越大。为此,2020年宁夏自然资源厅启动了中宁县烟洞山水泥用灰岩为代表的一批急需矿产资源勘查项目,作为该项目的实施单位,宁夏地质矿产勘查院针对钻遇灰岩地层裂隙、破碎带发育、漏失严重[1-3]等不利因素,摸索出一套顶漏钻进工艺,顺利完成了50个钻孔的施工任务,实现了零报废孔率的既定目标,以实际行动助推地方脱贫攻坚战。

1 勘查区概况

1.1 勘查区地层特性

烟洞山勘探区有正、逆断层10余条之多,岩层裂隙、破碎带发育,岩性上部以石英砂岩、粉砂岩为主,下部是以碳酸钙为主要成分的碳酸盐岩,有时含有白云石、粘土矿物和碎屑矿物,有伴生的方解石。勘查区地层岩性情况见表1。

表1 勘查区地层岩性Table 1 Lithology in the exploration area

1.2 钻探技术难点

1.2.1 地层方面

勘探区内地层主要以砂岩、灰岩为主,上部地层松散,胶结质量差,软硬互层变化频繁,钻孔容易坍塌掉块[4-6],冲洗液漏失严重,钻具回转时阻力大,容易造成卡钻、烧钻、钻杆折断事故。

1.2.2 冲洗液方面

由于冲洗液漏失严重,92%钻孔出现全孔段不返水的情况,冲洗液消耗大,冲洗液性能很难维护。同时由于场地限制和绿色勘查要求,勘查区内限制修路及建设储水池设施,加之水源地距离施工区较远,且冲洗液漏失严重,配浆用水很难保证。

2 钻探工程设计

2.1 钻孔结构

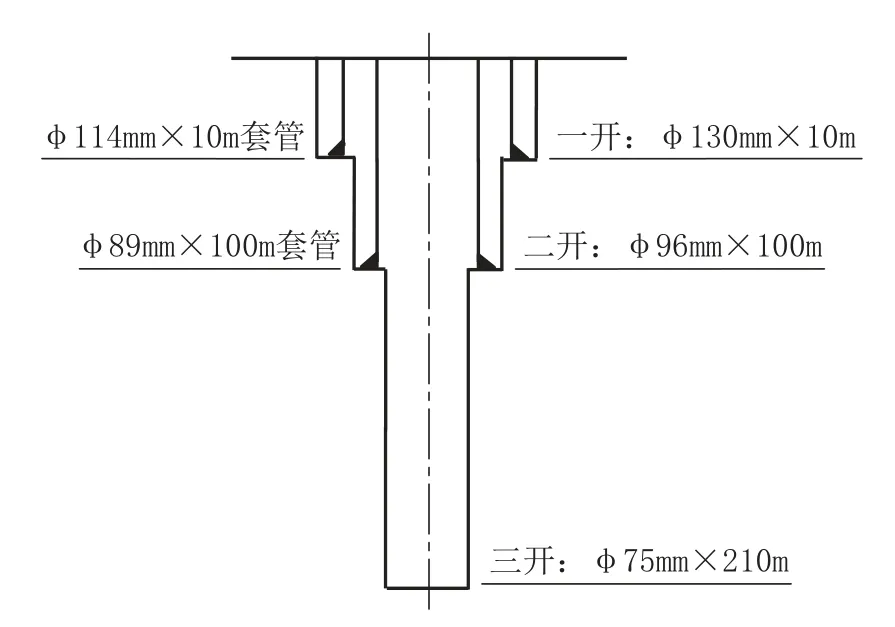

钻孔深度为54~210 m不等,但绝大部分不超过150 m。考虑到孔深差别较大,钻遇地层比较复杂,以Ø114 mm钻杆+Ø130 mm钻头穿过第四系土黄色粉砂质黄土层(厚度约10 m)后将Ø114 mm钻杆预留在孔内作为孔口管。第二级换Ø89 mm钻杆+Ø96 mm钻头,尽可能钻至最大孔深,甚至达到终孔深度。如出现因孔壁不稳定等因素钻不到终孔深度时,可将该套钻杆预留在孔内作为套管护壁,换Ø75 mm钻头钻至终孔。此方案最大限度地缩短了下套管时间,迅速终孔,减少了孔内事故。特别是对恶性漏失地层[7],可有效降低钻孔报废率。典型钻孔结构如图1所示(以ZK1206孔为例)。

图1 典型钻孔结构Fig.1 Typical borehole structure

2.2 钻头的选择

(1)上部第四系黄土层,选用侧喷式PDC钻头,水眼设计距离切削刃较近。目的是既减少冲洗液对土层的直接冲刷,提高上部地层的岩心采取率,又可以有效预防因冲洗液量的不足而引起烧钻事故的发生。

(2)下部砂岩和灰岩,由于钻孔漏失严重,选用螺旋形水口孕镶金刚石钻头[8]。目的是使冲洗液在钻头唇面形成漫流,达到充分冷却钻头的效果。

(3)对于砂岩及粉砂岩、伴生方解石较多的碳酸盐岩,考虑到该段地层比较破碎,岩屑颗粒较大,加之其研磨性较强,选用胎体硬度HRC30~45的金刚石钻头,以提高单个钻头寿命,减少提钻次数;对于灰岩地层,由于含角砾和燧石结核,硬度较大且研磨性弱,选用胎体硬度HRC25~30的金刚石钻头[9],便于金刚石颗粒快速出刃,以提高钻进效率。

2.3 钻进技术参数的选择

勘探区地层漏失严重,绝大多数钻孔全孔段不返浆,必须控制进尺,使钻进时钻屑能及时从孔底排走。因此,在钻探技术参数选择方面,应尽量采用大泵量的同时控制转速和钻压。但由于施工区距离水源地较远,生产用水不能及时有效保障,实际采用中偏低泵量。转速控制在中偏高速。钻进过程中要时刻关注泵压的变化,出现蹩钻、蹩泵时及时将转速降低,并将钻具提离孔底。具体钻进参数见表2。

表2 钻进参数Table 2 Drilling parameters

3 顶漏钻进技术的应用

施工区地层岩性主要以灰岩为主,夹杂有石英砂岩、粗粒砂岩等,岩层裂隙、破碎带发育,易造成孔内复杂事故[10-13],钻探取心难度大。实际施工中绝大多数钻孔均出现不返水现象,几乎所有进尺都是在顶漏钻进中完成的。

其中ZK1207孔和ZK1004孔是1号钻机在本项目施工的前2个钻孔,这2个钻孔均处于原爆破采矿区。施工初期,采用低固相和无固相冲洗液钻进[14-15],但随着孔深的增加,出现了孔内漏失,按常规采用粘土球、水泥浆进行了封堵,当时取得了一定的效果,但随着新孔段被钻开,地层漏失愈发严重,孔口出现返水时断时续情况,相继发生了卡钻、烧钻事故,损失了2套绳索取心钻具。孔深140、204 m均用了11天。较计划工期大大延长,钻探成本也成倍增加。在总结勘探区地层漏失特性基础上,进一步规范钻机操作规程,摸索出针对该矿区灰岩地层的顶漏钻进工艺。

(1)采用清水代替泥浆,顶漏钻进,同时加大配浆用水储备和供给,在地势平坦处开挖一个50 m3左右的蓄水池,对于相对高差较大钻孔,配备高扬程水泵,以多级泵站供水。

(2)采用清水中加高粘CMC,调制成稠的冲洗液,从地表钻杆外侧向孔内沿钻杆外壁注入,确保未被水淹没的钻杆外壁润滑,减小钻杆和孔壁的摩擦力。

(3)在取心后及提下钻重新钻进前,必须要保证冲洗液循环通畅,为此一定要预先将钻具提离孔底1~2个钻杆单根(长度约6.0 m),下钻时应先开泵循环冲洗液,下钻至距孔底0.5 m位置时开始低转速回转钻具,至孔底后要及时观察泵压是否上升,判断钻头处水路是否通畅。确保钻进中不发生烧钻事故。

(4)钻进过程中钻机操作者要密切关注钻机各仪表指示,特别是泵压和钻机回转阻力,泵压一般控制在3 MPa以内,如果泵压出现波动,并且短时间内超过5 MPa,应立即提钻打捞岩心。钻机回转阻力明显增大或钻机动力系统负载明显增加时,也应立即提钻打捞岩心。提钻时可同时旋转钻具,但不得进行反转。同时,钻速控制在3~4 m/h,以确保钻进过程中产出岩屑和排走岩屑的动态平衡。

4 钻探成效

通过实施顶漏钻进工艺,顺利完成了烟洞山灰岩勘查区全部钻孔施工任务,未报废一个钻孔。以1号钻机为例,自采用该工艺以后,没有发生一起孔内事故,有效减少了因钻孔漏失采取堵漏措施所用时间。钻孔成孔时间从最初ZK1207孔(孔深140 m)的11 d,缩短到ZK1501孔(孔深145 m)的4 d,钻进效率提高了2倍多,平均岩心采取率98%,台月效率达835 m,有效降低了钻探成本,特别是冲洗液材料如粘土、处理剂及堵漏材料等用量大幅度减少,实现了从最初前2个钻孔的亏损,到后续所有施工钻孔全部盈利的转变。同时,由于该项目采用清水顶漏钻进施工,有效避免了冲洗液对施工环境的污染,实现经济效益和社会效益双丰收。1号钻机部分钻孔钻探成效统计见表3。

表3 1号钻机部分钻孔钻探成效统计Table 3 Drilling results of No.1 rig(part)

5 结语

(1)对于斜交裂隙发育的石灰岩失返性漏失地层,堵漏很难取得成效,费时费力又增加成本,采用清水顶漏钻进是有效途径。顶漏钻进过程中在清水中加入高粘CMC配制成稠冲洗液,从孔口沿钻具外壁不断缓缓注入,确保漏层附近液面以上部分钻杆外部的润滑,减小钻杆和孔壁的摩擦力。

(2)为确保钻进时钻头部位冲洗液循环畅通,应依据裂隙形态和通道大小合理确定孔壁与钻具的环状间隙,特别是在漏失严重、供水有限的情况下,必须控制钻速,优化钻头外径,一方面使产生的岩粉颗粒尺寸不大于裂缝宽度,确保岩粉在冲洗液作用下顺利进入裂隙通道;另一方面使冲洗液具备足够上返速度,达到悬浮岩粉进而及时将其从孔底带走之目的。

(3)钻进中须时刻关注钻进参数的变化。泵压是反映冲洗液流动的重要参数,泵压表指针波动较大或短时间内超过5 MPa,说明冲洗液在孔底流动不畅,达不到冷却钻头的效果,应立即提钻打捞岩心,防止烧钻;当钻机回转阻力明显增大,或钻机动力系统负荷明显增加时,应立即提钻打捞。

(4)采用清水顶漏钻进,由于其悬浮岩粉的能力有限,在回次终了采取岩心时,因冲洗液不流动,在孔底会残留较多岩粉。故在每次回次终了时,必须将钻具提离孔底一定距离,待新回次开始钻进时,再用冲洗液充分冲洗孔底,确保孔底干净,以防发生埋钻及烧钻事故。