高温超导直流限流器的研究与应用综述

2021-09-25王常骐

王常骐,李 斌,信 赢,盛 超,宋 萌

(1.教育部智能电网重点实验室(天津大学),天津市 300072;2.广东电网有限责任公司电力科学研究院,广东省广州市 510080)

0 引言

灵活高效的直流技术尤其是柔性直流技术,被认为是未来电力系统发展的一次重要革命。直流电网将以直流形式互联组成电能传输系统[1-4],实现新能源的平滑接入、有功和无功功率的独立控制、全局功率的调节互济等[5-7]。然而,直流电网在抵御故障方面面临重大挑战:直流系统故障阻尼小,发生故障时短路电流会在几毫秒内达到额定电流的数十倍的过流水平;直流保护和断路器的动作速度无法适应直流系统故障隔离需求;故障时换流器本体以及直流系统安全运行受到严重影响[8]。基于此,研制有效限制直流故障电流并能与直流断路器、换流器匹配协调的直流故障限流器,成为直流电网建设发展的关键之一[9]。

现有的直流故障限流器主要可分为无源元件型直流限流器(如串联电抗器、电阻器)、永磁偏置型直流 限 流 器[10]、桥 型 直 流 限 流 器[11]、固 态 直 流 限 流器[12-13]和超导型直流限流器[14]。

在无源元件型直流限流器中,大容量串联电抗器能够较好地抑制短路电流上升速度。然而,其局限性在于柔性直流输电系统通常采用电压源型换流器,因此,串联电抗器的接入会严重影响直流电压动态响应特性以及系统稳定性[15]。另一方面,在开断故障电流时,串联电抗器两端会产生很高的过电压,影响直流断路器的电弧熄灭和换流器与限流器自身的运行安全[16]。永磁偏置型直流限流器由含有永磁体的矩形铁芯和2组限流线圈共同构成,限流线圈采用顺接串联的方式绕制在铁芯两侧的芯柱上[17]。该限流器工作原理与永磁偏置型交流限流器类似[18],故障发生时能够迅速响应并体现限流电感,偏置能力取决于永磁体的材料和尺寸[19]。桥型直流限流器由1个完整的二极管电桥、1个限流单元和1个直流偏置电压源构成,具备优秀的自适应限流以及辅助直流断路器快速隔离故障的能力。但在系统正常运行时,偏置电源电流和正常线路电流始终流过桥路中的电力电子器件,给限流器长期运行造成损耗。同时,由于偏置电源被串联在一次回路,容易在限流时受到冲击,影响寿命。固态直流限流器由大量电力电子可控或半控器件组成,动作速度快、结构多变。但对于高压大容量直流输电的应用场景来说,通态损耗大、响应时间依赖故障检测速度的问题客观存在。

超导直流限流器凭借其正常运行时低阻/感态、短路故障时高阻/感态、对电网稳定运行无干扰的特点[20],可以对直流故障电流进行有效限制。伴随着柔性直流电网技术的快速发展,超导限流技术在直流领域的相关研究正不断涌现。

本文以超导限流器在柔性直流输电系统中的应用为背景展开综述。首先,对超导限流器的整体应用现状进行梳理;其次,针对超导直流限流器的主要分类、主要工作原理进行归纳;然后,介绍超导材料对超导限流器限流性能和适用性的影响;接着,围绕超导直流限流器与直流断路器、换流器之间的匹配协调关系,对柔性直流系统配置超导直流限流器的性能要求和重要技术参数进行提炼;最后,对已有超导直流限流器的发展情况进行总结,并对其未来的应用趋势进行展望。

1 超导限流器应用现状

超导限流器的概念在20世纪70年代末被提出[21],但由于当时超导材料制备条件的限制,研究只局限在原理研究和实验室样机阶段。1986年高温超导体的发现及1990年高温超导导线工业应用的成功实现,推动了高温超导限流器技术的迅速发展。在此之后,世界上主要工业国家纷纷展开了高温超导限流器技术的研究[22]。

在研究初期,高温超导限流器首先被应用于交流输电系统。在众多类型限流器中,电阻型和饱和铁芯型2类限流器的挂网运行案例最多,其实用价值得到了普遍认可。

电阻型交流限流器是基于超导材料在超导态时呈现零电阻、失超后体现出电阻特性而设计的。目前较为典型的挂网工程示范为德国2009年安装在瓦腾福鲍克斯堡发电厂的12 kV/800 A电阻型高温超导限流器[23]和2014年安装在埃森赫克力斯变电站的12 kV/2.4 kA电阻型高温超导限流器[24]。

饱和铁芯型限流器是基于超导材料超导态时的高载流密度特性而设计的,其概念最早于1982年由苏格兰科研工作者提出,截至今日已涌现许多挂网工程示范[25]。较为典型的工程示范主要包括2008年在中国云南普吉变电站挂网运行的三相35 kV/90 MVA饱和铁芯型超导限流器[26],2009年在美国加利福尼亚州Shandin变电站投入运行的15 kV/1.25 kA饱和铁芯型高温超导交流限流器[27],2012年在中国天津石各庄变电站挂网运行的220 kV/300 MVA饱 和 铁 芯 型 高 温 超 导 限 流 器[28-29]以 及2017年通过运行测试的世界首台500 kV饱和铁芯型高温超导限流器[25]。除了上述2种类型,高温超导交流限流器还有磁屏蔽型[30]、电桥型[31]等其他类型。可以看出,高温超导交流限流器已日趋成熟并逐步向商业化发展。

2 超导直流限流器的分类与原理

根据限流时超导材料部分所体现出的限流效果的不同,可以分为电阻型超导直流限流器(resistivetype superconducting fault current limiter,R-SFCL)和电感型超导直流限流器(inductive-type superconducting fault current limiter,I-SFCL)2种类型。然而,由于超导直流限流器还处于研究的初级阶段,其拓扑和工作原理仍在不断发展。因此,即便是同一类型的超导限流器,结构上也可能存在差异。

2.1 R-SFCL

R-SFCL是利用超导材料相变特性而设计的一种限流装置。当故障电流快速上升使得超导材料的通流值超出能使其失超的临界电流值时,超导材料将会从原先的零电阻超导态转变为有电阻的正常态。借助于失超电阻,R-SFCL可通过增阻的方式实现对短路电流的抑制。

限流单元模块化是R-SFCL的重要特点之一,不同结构的限流模块可以组成不同样式的RSFCL。

1)采用矩形模块

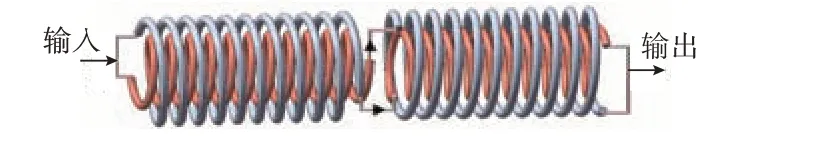

由矩形限流模块构成的R-SFCL如图1所示,其单个限流模块的拓扑结构如图1(a)所示。图中,RSC为电阻型超导限流器;Rs为与RSC并联对RSC起到保护作用的分流电阻。箭头方向代表电流流向,输入和输出之间含有2条并联支路,每条支路均由数根超导带材串联而成。从限流单元的结构来看,超导带材之间采用矩形连接结构,有助于带材的密集排布,减小限流器体积[32]。但为了保证限流电阻值必须串联足够多的超导带材,因此带来很多的焊接节点,容易使超导限流器在超导工作温度下也有一定阻值,对正常通流产生影响。

图1 由矩形限流单元构成的R-SFCLFig.1 R-SFCL consisting of rectangular currentlimiting units

2)采用螺线管模块

R-SFCL的限流电阻值与超导带材用线量成正比,限流电阻大则耗材量大,限流器体积也相应增加。采用绕制方式实现的超导限流单元能有效解决矩形结构焊接电阻多的问题,并有助于减小限流器体积。值得注意的是,在螺线管模块设计时需要尽可能减小其空心电感,以避免在正常运行时体现出大电感值,而对直流系统控制响应和稳定运行造成不利影响。由无感绕制螺线管构成的R-SFCL如图2所示,它主要由左、右2组螺线管构成,2组螺线管为超导材料,绕制方向相反,螺线管内、外绕组也采用反向绕制方式。在正常运行时,超导螺线管处于超导状态,内、外绕组的电感基本相互抵消,绕组之间仅存在微小的漏电感[33]。当短路故障发生时,由于超导螺线管失超,两侧螺线管的内、外绕组均体现出大电阻,从而达到限制短路电流的目的。

图2 由螺线管构成的R-SFCLFig.2 R-SFCL consisting of solenoid coils

3)采用饼绕线圈模块

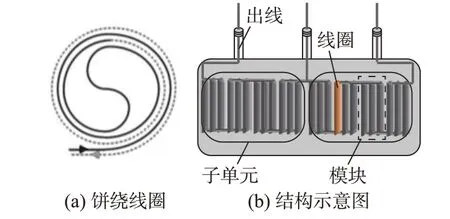

除螺线管结构以外,饼状绕制的超导线圈模块也可达到模块内电感相互抵消的效果,实现无感。如图3(a)所示,饼状绕制是由一端沿着固定方向向内绕制,在中心处折回,再反向绕出。饼绕线圈的制造工艺比螺管结构更简单、紧凑,且带材绕入和绕出端的抽头始终保持在线饼外侧,易于焊接。此外,这种结构下超导带材之间采用一定的低温绝缘间隔层进行支撑,该支撑结构需具有较高的绝缘性能和结构强度,便于加工和冷却。

图3 由饼绕线圈构成的R-SFCLFig.3 R-SFCL consisting of pancake coils

R-SFCL模块间的连接多为若干子模块互为串并的方式。以图3(b)中采用饼绕线圈模块的限流器为例,整个限流器由数个限流子单元构成,其中,每个限流子单元含有N个串联模块,每个模块含有M个并联双饼线圈,每个双饼线圈均由一定长度的超导带材无感绕制而成[34]。直流线路通过连接限流器上不同的出线端口,实现对限流器工作模式的选择(2个子单元的串联、并联、互为备用),从而获得不同大小的限流电阻值。该结构是目前R-SFCL较为广泛的设计制造方式[35-36]。

综上,上述几种R-SFCL制造工艺成熟、易于模块化并且组合灵活。但是,为了兼顾超导直流限流器的通流水平和限流阻值,R-SFCL往往需要采用多个限流模块,通过大量串并联的方式进行连接和集成,这需要使用大量的超导带材,并对超导带材之间的均流和均压性能有较高要求。

2.2 I-SFCL

I-SFCL能够在直流系统发生短路故障时及时响应并体现出限流电感,主要利用故障时超导绕组的电磁耦合,在限流器的外特性中表现出电感特征,进而利用电感电流无法突变的原理限制直流故障电流。根据拓扑结构和工作原理的不同,I-SFCL在限流状态下并不一定都会使超导带材失超,这也是其与R-SFCL的主要区别之一。

1)失超电感型

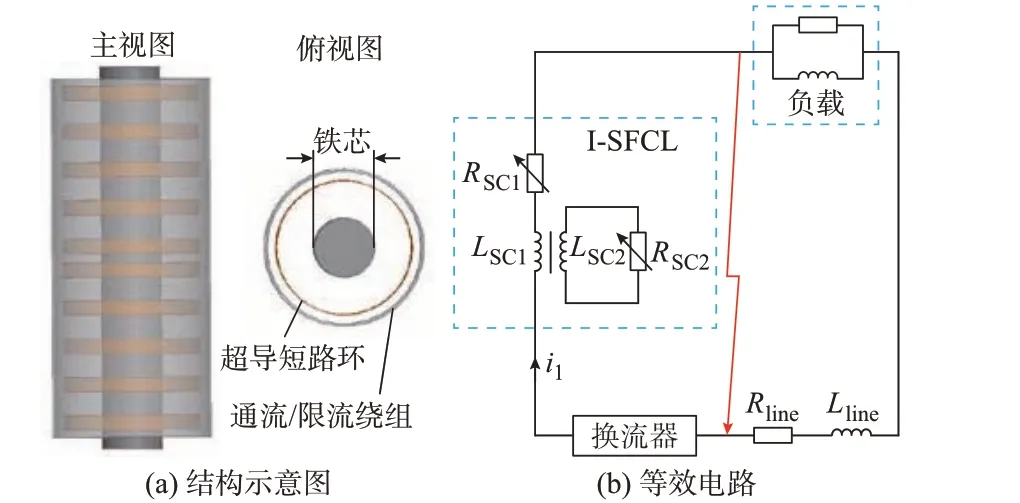

基于楞次定律的失超I-SFCL如图4所示,主要包含3个部分:最外层的接入直流系统中的通流/限流绕组、中间层的超导短路环以及最内层的磁性芯柱。

图4 基于楞次定律的失超I-SFCLFig.4 Quench-type I-SFCL based on Lenz’s law

在通流/限流绕组未通流或者正常通流情况下,超导短路环始终工作在超导状态中。限流器未通流时,限流绕组不产生任何磁通,超导短路环中无感应电流。当限流器的通流/限流绕组通入正常运行电流时,根据楞次定律和超导材料的零电阻特性,超导短路环中的感应电流会产生等大、反向的磁通,从而完全抵消通流/限流绕组中电流在其围绕的空间内所产生的磁通,使得通流/限流绕组内部的总磁场为零。此时,磁性芯柱磁导率为零,通流/限流绕组与磁性芯柱之间完全没有耦合,对外不体现任何电感特性[37]。而当故障发生时,通过通流/限流绕组的电流急剧增大,超导短路环组内的感应电流也随之增大并超过临界电流,使得超导导体环组失超。此时,超导导体环组产生的磁通无法完全抵消通流/限流绕组产生的磁通,通流/限流电感线圈与磁性芯柱发生磁通耦合。根据磁性芯柱的磁导率变化规律,磁性芯柱开始被磁化后,磁导率快速上升达到很高的数值,磁性芯柱快速进入高磁导率状态,通流/限流绕组与铁芯发生磁耦合关系。由电感的计算公式可知,磁性芯柱的磁导率越大,耦合后通流/限流电感线圈的电感值越大,因而通流/限流绕组对外表现为大电感,从而抑制直流短路故障电流。

2)复合电感型

复合I-SFCL是指同时利用电阻和电感特性对直流短路电流进行限制的一种限流装置,由若干阻性和感性限流单元共同组成。其中,感性限流单元采用超导材料进行制备。与R-SFCL相比,复合型超导直流限流器具有较为复杂的电路结构。

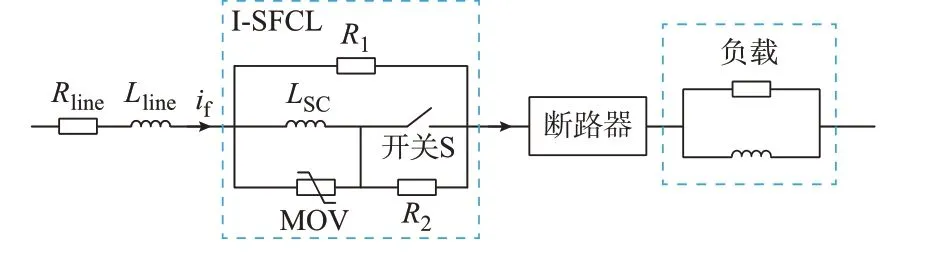

图5为一种复合I-SFCL的基本拓扑,包括1个限流超导电感LSC、2个固定阻值的常规电阻R1和R2、快速开关S和一个金属氧化物避雷器(metal oxide varistor,MOV)[38]。其中,LSC由紧绕在矩形铁芯芯柱上的超导线圈制成,矩形铁芯含有较大的空气气隙[39]以防止铁芯在限流过程中出现饱和。正常运行时,快速开关S闭合,直流电流流经中间的超导限流电感支路,此时LSC处于零电阻的超导态,不会造成电能损耗。当故障发生时,在LSC的作用下短路电流无法完全流经电感支路,此时短路电流将有一大部分分流转移至R1支路。同时,检测到故障发生后立即断开快速开关S,电阻R2被串入超导支路以防止LSC失超,同时配合R1对短路电流进行抑制。

图5 复合I-SFCLFig.5 Hybrid-type I-SFCL

从限流原理及电路结构来看,该拓扑具有比较综合的限流能力。但因常规电阻与超导电感并联削弱了电感特性对短路电流的抑制作用,采用含外延电路的复合电感型拓扑时对超导电感量的需求相对较高。此外,为了满足正常通流和开关S断开之前不失超的需求,超导限流电感LSC的临界电流不能太低。同时,快速开关S接收到故障检测信号后断开,其本质是短路电流的转移,设计时必须保证快速开关S的开断能力。由于限流器最终是通过并联支路分流的方式进行限流,且R2还需要钳位快速开关S在断开瞬间的过电压,因此对R2和R1电阻值的确定以及电阻与超导电感绕组之间的参数配合,是该限流器设计的难点之一。

3)非失超电感型

图6(a)为一种带铁芯的磁耦合I-SFCL,它由2个反向绕制的超导限流绕组和1个铁芯构成,2个超导限流绕组结构和匝数完全相同,分别流过正极线路电流和负极线路电流。正常通流情况下,2个超导绕组内电流产生的磁动势在铁芯上相互抵消,铁芯内磁场为零,即铁芯磁导率为零,因此该超导限流器对外不体现出电感。单极接地故障时,故障极短路电流会引起对应的超导绕组电流与非故障极超导绕组电流不相等,二者的磁动势不能相互抵消,铁芯磁导率迅速增加,从而使超导绕组体现出限流电感,实现短路电流的抑制。

图6 基于磁耦合的非失超I-SFCLFig.6 Non-quench-type I-SFCL based on magnetic coupling

图6(a)为磁耦合原理超导直流限流器的最初原型[40],正、负极直流线路共用1个铁芯,且仅考虑直流单极接地故障类型,应用场景的电压电流水平低,短路故障下不会造成超导绕组的失超。图6(b)为面向柔性直流系统改进的磁耦合超导直流限流器原理图[41-42]。单台限流器对应单极直流线路,正常运行的工作原理与图6(a)相同。当故障发生时,常闭开关S打开,铁芯中的磁通平衡被破坏,连在线路中的超导线圈与铁芯迅速产生耦合,产生限流电感。同时,被断开的超导线圈与避雷器形成回路,完成能量泄放。在限流过程中,超导线圈不发生失超,且铁芯始终工作在非饱和状态,充分利用高磁导率实现大电感,其限流响应时间主要依赖开关器件的开断能力和故障检测速度。

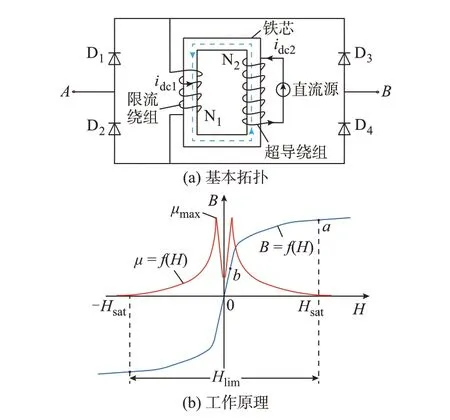

借鉴交流系统中饱和铁芯型超导限流器的工作原理,提出了一种基于磁饱和的非失超I-SFCL,如图7(a)所示。其主要包括:由二极管构成的桥式电路、1个闭合矩形铁芯、直流源、限流绕组(串联在直流回路中)以及超导绕组。限流绕组接入电网,由常规导体材料制成,与矩形铁芯芯柱紧耦合绕制。超导绕组由超导材料绕制而成,通过外接电源通入恒定的直流电流,用于产生一个极强的恒定磁场,使铁芯处于深度饱和状态。2个绕组在矩形铁芯中形成的磁场方向相反。

图7 基于磁饱和的非失超I-SFCLFig.7 Non-quench-type I-SFCL based on magnetic saturation

图7(b)为该磁饱和限流器的主要工作原理。图中:B为磁感应强度;H为磁场强度;μ为磁导率;Hlim为铁芯在线性工作区内的磁场强度,当铁芯处于此区域时,表明铜带线圈与铁心高度耦合产生限流电感;Hsat为铁芯处于深度饱和态时对应的磁场强度。从图中易知,在远离原点的区域内,随着H增大,B-H曲线斜率变小,磁导率随之降低,铁芯的饱和程度逐渐加深。在正常情况下,额定电流通过限流绕组时产生的磁动势远小于超导绕组的磁动势,不足以使铁芯脱离深度饱和区,此时假设限流器工作在铁芯B-H曲线的a点位置,铁芯内磁导率极小,所以限流绕组几乎不与铁芯发生耦合,超导直流限流器处于“零电感态”。故障情况下,瞬间增大的短路电流使得限流绕组中产生的磁动势急剧增大,铁芯上磁动势的矢量和迅速减小,使得原本处于饱和区的铁芯将迅速脱离饱和状态,工作点从a点沿BH曲线向b点移动。在此过程中,铁芯内磁导率增大,限流绕组对外呈现出高电感的“限流态”,从而有效抑制短路电流[25]。

该限流器在故障发生时能够不依赖于通信自适应限流,限流过程中无须超导体发生失超,从这个角度来说,其具有恢复速度快的特点。此外,结合晶闸管D1至D4构成的桥路结构可迫使短路电流始终从一个方向通过限流绕组,使该超导直流限流器表现出双向限流的能力。但由于电感是一种储能元件,限流后的能量泄放速度与限流器恢复速度正相关,会进一步影响直流系统故障后的重合闸。此外,直流电流无过零点的特征导致退饱和过程一直持续,这就有可能引起限流器中铁芯发生反向饱和,而铁芯一旦在故障时发生反向饱和,线圈呈现的电感会迅速下降,进而直接影响限流器的持续限流能力。

当下,超导直流限流器距离商业化发展还有很长的过程,仅从限流器类型难以确定哪种超导直流限流器最具有发展潜力,这里主要围绕超导限流器的基本设计要求进行对比。理想的超导直流限流器的设计要求为[43]:快速有效的电流限制、快速自动恢复、可靠经济、正常运行时低损耗、紧凑轻巧。

各超导直流限流器的工作特性如表1所示。由表1可以看出,易于模块化是R-SFCL的突出优势,意味着它能够更容易依照应用条件的不同而灵活地进行限流电阻值调整,这得益于超导交流限流器制造工艺的成熟化。相对地,耗线量少和非失超是ISFCL的重要优点,为降低制造成本和实际工程应用提供了可能。

表1 2种超导直流限流器的比较Table 1 Comparison of two types of superconducting fault current limiter

3 超导材料对限流性能的影响

高温超导限流器的性能与超导材料的性能密切相关,不同超导材料及形式对限流性能和适用条件有重要影响。通常高温超导材料可制作为块材、膜材和线材。

从材料的载流能力来讲,当同在77 K温度下时,铋锶钙铜氧(BSCCO)超导块材的临界电流密度较低,约为每平方毫米几十安,而部分钇钡铜氧(YBCO)超导块材临界电流密度超过100 A/mm²,因此具有一定的应用价值。YBCO膜材的临界电流密度比块材高,可达每平方毫米近千安,但受制备及加工工艺的制约较大。铋系和钇系超导线材相对块材和膜材来说易于批量生产,临界电流密度在每平方毫米数百安左右,目前能量产铋系线材的公司主要在中国和日本,能批量生产钇系线材的公司主要在中国、美国、日本、德国、韩国[44]等。

从超导限流器制造层面来看,主流是采用高温超导线材,其广泛适用于各种电压等级应用场景,第2章中提到的各类超导直流限流器的核心部件均为超导带材绕制而成。

此外,也有少部分研究利用高温超导膜材和块材2种形式。高温超导薄膜相比于其他超导材料,体积更小、重量更轻,在R-SFCL制备方面具有一定潜力。早在1999年西门子公司就在超导薄膜限流器领域进行探索,并研制出135 A/100 kVA的超导限流器样机[45]。此后,国内外基于此开展的薄膜限流器的相关研究也一直持续至今[46]。国内比较有代表性的是双面超导薄膜限流器,其结构为Au-YBCO-CeO2-Al2O3-CeO2-YBCO-Au,YBCO层厚度为300 nm,这种双面的特殊结构影响了超导薄膜的热量积累和失超传播,其相比于传统单面超导薄膜限流器具有更好的失超同步性,易于产生更大的失超电阻,短路电压越大失超恢复时间越长[47]。不过大面积膜材的制备问题和成本问题始终是制约其发展的关键原因,已有研究主要以小型原理验证样机为主。

采用块材的R-SFCL也能有效缩小装置体积,目前主要用钇系块材研制,如欧洲的BYFAULT工程选择采用YBCO块材研制1 kV/17 MVA高温超导限流器[48]。国内比较有代表性的是2006年研制的限流器实验样机,实验电压等级为50 V左右,样机采用1 mm厚2 cm长的YBCO块材短样以曲折线方式串联形成,具备将峰值200 A的故障电流限制在120 A的能力[49]。块材的制造工艺及其自身机械性能相比于线材有很大不同,尤其是强度和延展性特性会降低其在超导限流器上的适用性。

4 高压直流系统对超导直流限流器的要求

4.1 共性要求

作为直流限流器,不论是采用超导还是常导技术手段,高压直流系统对限流的共性要求是一致的。

现有的高压直流输电技术主要分为电网换相换流器型高压直流(line commutated converter based high voltage direct current,LCC-HVDC)输电技术和基于电压源型换流器(voltage source converter,VSC)的高压柔性直流输电技术[50]。随着换流器在器件功率、耐压水平以及通流能力等方面的进步,基于模块化多电平换流器(modular multilevel converter,MMC)的柔性直流输电技术逐渐凸显优势,并已在实际直流输电工程中得到广泛应用[51]。典型半桥MMC的拓扑由三相6个桥臂构成,每个桥臂包含N个半桥子模块,每个子模块由1个容值为C0的电容和2个全控器件构成,全控器件可决定子模块的投切或闭锁。然而,与传统交流电力系统相比,柔性直流系统故障危害更为严重。根据故障暂态分析可知:柔性直流系统发生故障时,在换流站闭锁前,故障电流主要由各个子模块的电容放电提供;在换流站闭锁后,故障电流逐渐由桥臂电感续流及交流系统馈流提供[52]。典型MMC型直流系统短路故障分析方法及短路电流数值求解的详细信息见文献[53],这里不再赘述。

对于直流故障来说,当系统采用闭锁换流器的方式进行故障隔离时,会出现短时全网失电的情况,这会对并联运行的交流系统造成严重冲击,降低系统供电可靠性。使用毫秒级直流断路器在换流器闭锁之前切除故障,以换流器闭锁作为直流断路器后备保护,是能够可靠维持系统在健全线路的供电能力、减少停电范围的有效技术手段。但需要指出的是,换流器闭锁动作时间不超过1 ms,而现有的直流断路器及直流系统保护动作时间基本都在3 ms左右[51],尚无法做到在故障发生后1 ms内开断直流侧故障,这意味着在故障发展期间,换流器中电流可能会迅速远超于换流器保护整定值,令换流器发生自闭锁[54]。为避免换流器闭锁现象的发生,并延长故障电流至换流器保护整定值的时间,最直接有效的方式就是安装直流限流器,辅助直流断路器开断[55-56]。

因此,直流系统对限流最主要的共性要求为:限流器必须在其所保护的直流线路任意位置发生故障时,均能被接入到故障回路中限制直流短路电流。在此前提下,以直流系统的环状拓扑结构为例,如附录A图A1所示,直流限流器的接入方式可主要分为4种:换流站出口处[57](如SFCL1所在位置)、换流站内部桥臂中(如SFCL2所在位置)、直流线路两端(如SFCL3所在位置)、输电系统交流侧(如SFCL4所在位置)。目前,国内仅有南澳柔性直流示范工程中的R-SFCL完成了挂网,其接入位置为金牛站直流线路的出口端。

4.2 特性要求

结合如附录A图A2所示的超导直流限流器、直流断路器和换流器在技术参数和动作逻辑方面的匹配协调关系,提炼系统对超导直流限流器的特性要求如下。

首先,为了确保故障发生初瞬间投入并开始限制短路电流,超导直流限流器应快速响应;其次,为了减轻换流器桥臂闭锁压力,实现与直流断路器在动作速度方面的匹配,应限制故障电流上升速率;再次,为降低对直流断路器最大切断电流能力的要求及换流器持续耐流能力的要求,应限制直流短路电流幅值;另外,在故障切除后,为辅助直流系统尽快重合与自愈,超导直流限流器还应快速恢复到具备限流能力的初始状态[25]。

将常导直流限流器和超导直流限流器在限流性能方面进行对比,结果如附录A表A1所示。通过比较可以看出,超导直流限流器对制冷设备有刚需,但却能够解决常规限流器通流损耗大的共性问题。R-SFCL在故障期间的动态性能受超导带材自身失超及恢复特性的影响较大,而I-SFCL响应时间迅速,在恢复时间上优势明显。整体看来电感型动态性能更适合进行直流故障限流,也更容易匹配柔性直流系统对限流器的限流技术要求。

5 超导直流限流器的发展历史

5.1 电阻型

文献[58]在2005年利用YBCO超导薄膜研制出900 V/1 kA超导限流器样机,并且在德国进行了直流限流测试实验,将最大150 kA的直流故障电流被限制在2.73 kA。这是电阻型高温超导直流限流器样机测试研究的最早案例。

此后,文献[59]于2009年利用YBCO带材制造出400 V/149 A小型R-SFCL,如附录A图A3(a)所示,并且探索性地研究了利用超导直流限流器限制故障电流对直流断路器开断性能的影响。类似地,文献[60]在2016年提出了在处理直流系统故障时把故障限流装置和故障隔离装置相互匹配结合的理念,针对机械式、固态式和复合式直流断路器分别进行了故障仿真分析,探讨集成R-SFCL的不同直流断路器的开断性能。由于当时国际上正广泛开展直流断路器的研究,且已有直流断路器挂网工程示范[61],因此该研究具备一定实际参考价值。

2013年,文 献[62]提 出400 kV/1.5 kA的RSFCL样机概念设计,拟通过大量饼绕限流模块的串并连接,使得限流器的室温电阻为15Ω。该样机在当时处于概念设计和仿真搭建阶段,此后,针对饼绕限流模块又进行了直流冲击下的失超恢复性能试验分析[63],但未见概念样机进一步研究进展发布。在2016年,该团队成功研制出一台基于磁耦合的10 kV/400 A的R-SFCL,限 流 单 元 使 用YBCO高温超导带材,采用内外绕组反向绕制、相互嵌套的无感螺线管设计结构,并进行了直流短路试验,最大失超电阻达1.5Ω,可将短路电流从12 kA限制到约6 kA[33]。此后,于2019年研制出一 台40 kV/2 kA的R-SFCL样机,其在9 kA、10 ms冲击下的失超恢复时间小于300 ms,最大耐受电流超过10.5 kA,最大 限 流 电 阻 大 于2.5Ω,样 机 如 附 录A图A3(b)所示。

文献[32]于2013年至2014年研制出4 kV的RSFCL,如附录A图A3(c)所示,限流单元采用矩形模块,并通过交直流通流试验测试了每个限流模块的电阻均匀性以及通流均匀性,该工作为后续采用同样结构的R-SFCL研究提供了借鉴[64]。

2017年,文 献[65]采 用10 mm宽 临 界 电 流1 000 A(65 K、自场条件下)的YBCO带材研制1 kA/50 kV电阻型高温超导直流限流器,并计划于2020年结项。该项目预算900万欧元,汇聚欧洲各大主流科研院所和高校团队协作,意在进一步发展高温超导带材技术、光纤失超检测技术,大幅推进高温超导在高压直流故障限流领域的应用,提升技术和经济吸引力[66]。其线饼测试和样机示意图如附录A图A3(d)所示。

文献[34]提出一种±160 kV/1 kA的R-SFCL,其限流电阻阻值可调,于2018年完成小型试验样机的测试,于2020年在中国南澳柔性直流输电示范工程中完成短路试验,现场照片如附录A图A3(e)所示。该R-SFCL含2个限流子单元,每个子单元含有12个串联模块,每个模块含有4个或5个并联线圈,每个线圈均由150 m长的YBCO带材无感饼绕而成。运行时通过不同的接线方式,获得不同大小的限流电阻阻值。该项目将建造目前世界上电压等级最高的高温超导直流限流器实体样机,对未来工程设计和超导材料的发展意义重大。

5.2 电感型

1991年,文献[40]设计了一台低压小电流超导直流限流器实验样机,采用磁耦合型拓扑实现了在50 ms内将6 A直流故障电流限制25%的效果,样机本体的主视图如附录A图A4(a)所示。然而,由于当时具有一定规模的直流电网尚未形成,直流系统中的故障特征和限流需求等问题也尚不明确,因此,该限流器在被提出之后并未在直流领域得到延续性的发展。另一方面,由于当时交流系统已形成一定规模,参考这种原理形成的磁耦合型超导交流限流器[67]和变压器型超导交流限流器发展迅速。2006年至今,伴随着直流输电技术的发展,尤其是高压直流输电工程的推进,针对基于磁通补偿的有源超导直流故障限流器[42]和改进型磁耦合超导直流限流器[68]等研究也逐渐展开。

2017年,文献[69]研制出一台220 V/10 A复合I-SFCL小型实验室样机,采用有感超导线圈替代传统直流平波电抗直接串联在直流线路中,并集成了阻性外电路,具有不失超、阻感复合限流的特点。其中,超导线圈采用钆钡铜氧(GdBCO)材料,与矩形非闭合铁芯芯柱紧耦合绕制,可在限流过程中提供大电感;阻性外电路采用常规电阻,最大实验直流短路电流为85 A,被限制后短路电流大小由外电路并联电阻参数决定,在电阻为8Ω时约为27.1 A,此拓扑可以视为传统电感型超导限流器的应用延伸,其拓扑结构和限流方案是I-SFCL优化设计的有益参考。实验室样机及其整体测试电路如附录A图A4(b)所示。

2018年,文献[37]利用铁芯高磁导率及其与限流绕组的磁耦合关系,提出了一种基于楞次定律和零电阻特性的失超I-SFCL,并完成原理小样机的制造与测试。如附录A图A4(c)所示,该限流器的超导短路环组由BSCCO带材绕制,采用短路环的设计结构可使超导带材用量减少,具有较好的经济性。同时,限流绕组与超导短路环组之间没有直接的电气连接,使得超导带材与直流故障回路之间相互隔离,较好地保护了超导带材。但该超导直流限流器仍依赖超导失超而体现电感特性,因此限流器恢复时间较长。此外,短路环的数量和安装位置会直接影响限流器的响应速度和限流时间,如何根据实际直流系统进行参数优化,亟待研究解决。

2018年,文献[70]借鉴典型饱和铁芯型超导限流器的设计思想,融合桥式电路结构,提出一种基于磁饱和的非失超I-SFCL,目前已完成±200 kV仿真验证和小型原理样机制造,原理验证样机如附录A图A4(d)所示。该限流器具备双向限流能力,直流电源的容量需求低,超导带材用量少。然而,该限流器限流能力取决于线圈与铁磁材料的电磁耦合程度,对铁磁材料、结构、尺寸及故障暂态特征的依赖性较高,导致限流电感难以准确计算。除此之外,当故障电流水平超过限流器设计限流能力时,将发生反向饱和现象,令限流器电感消失,丧失限流能力,极大地影响其持续限流时间。因此,对该种限流器进行参数的合理设计,令其快速退饱和后仍具备长时间的持续限流能力,是未来重要的研究课题。

超导直流限流器整体研究现状如附录A表A2所示[71]。

除此之外,文献[72-81]分别在超导直流限流器的失超性能分析、与断路器匹配协调方法分析、超导模块电磁热力多场分析和限流单元低绝缘性能分析等诸多方面做出了重要贡献,为超导直流限流器综合性能的深入研究提供了有力支撑。

6 超导直流限流器的应用展望

从全球范围来看,近年来中国对高温超导直流限流器的研究较为集中,其主要原因在于中国广阔复杂的地貌和密集的人口分布,使其具有世界上最复杂的交直流电力网络构架,促使了高压直流输电技术的快速发展,为高温超导直流限流器等一次设备的示范运行提供了可能。与此同时,对高效稳定、大容量的输配电能的迫切需求,加快了各研究单位在直流限流器性能优化上探索的步伐。另一方面,近年内中国科研团队在高温超导研究领域的多项杰出发现和成就,也为超导直流限流器的发展奠定了扎实的理论基础和丰富的技术支持。

可以预见,未来随着高温超导材料向更高临界转变温度发展以及制冷技术的高效化,制冷需求必不再是首当其冲的制约因素。届时,当制冷功率小于常规限流器损耗功率时,超导限流器的优势将愈发显著。

6.1 超导直流限流断路器

超导直流限流器的主要作用之一是降低最大短路电流并辅助直流断路器的开断,因此,如果将限流器和断路器进行融合,研究带有限流能力的超导直流断路器具有明确的应用价值,也为直流保护提供了一种新选择[82-84]。超导限流开断技术主要由超导限流和直流开断2个部分构成,其在有效提升直流断路器开断容量、降低开断过电压、缩减设备体积和保障直流系统运行可靠性方面均起到十分积极的作用[85-87]。但由于集成了限流和开断环节,存在的关键问题也随之增加,如超导限流模块的绝缘特性、快速机械开关的开断能力和操控速度问题、电弧振荡过程的燃弧时间、全控开关器件的经济效益等[88-89]。

6.2 中低压直流配电网应用

中低压直流配电网可以有效提高电能质量,充分发挥分布式能源的价值和效益,有效节约配电线路走廊,具有极大的发展潜力[90-92]。因此,除了在高压直流输电系统中应用外,发展面向中低压直流配电网中应用的小容量超导直流限流器也具有现实意义,是高温超导直流限流器商业化应用的可行途径。

除此之外,还可以将超导直流限流器与超导电机、超导变压器和超导电缆相结合,构建全超导电力网络。

7 结语

在选取超导直流限流器进行应用时,从超导材料的角度来说,相比高温超导膜材和块材,高温超导线材在机械性能、量产成本和载流密度等方面具有更为综合的优势,更适用于研制超导限流器。从超导限流器自身来说,其需要在发生故障时准确接入故障回路,并具备快速响应、抑制电流幅值、抑制上升率以及快速恢复的能力。

超导直流限流器在运行时低阻感、故障时高阻感,具有电力系统中理想的限流性能,主要可分为电阻型和电感型2种,其中电感型又可分为失超电感型、复合电感型和非失超电感型。R-SFCL结构紧凑、原理简单,在制造工艺上已经较为成熟;I-SFCL工作原理复杂、磁路计算困难。

相比常规限流器,超导限流器造价高和需要大功率制冷设备是其应用推广过程中亟待解决的重要问题。因此,更小耗材量、更易于辅助直流断路器实现选择性故障隔离的电感型超导限流器将可能成为未来应用的首选。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。