大推力氢氧发动机故障仿真与试验研究

2021-09-25巩岩博刘忠恕王维彬

张 箭,巩岩博,刘忠恕,王维彬

(北京航天动力研究所,北京 100076)

引 言

液体火箭发动机故障仿真,是通过在描述发动机动态过程的常微分方程组中,嵌入描述发动机故障的特性方程或改变发动机边界条件,然后进行数值求解来实现的。在建立了描述发动机动力学系统的精确数学模型后,故障仿真可以对在故障状态下的发动机工作参数的变化过程进行准确和细致的描述,从而可以比较全面地了解在故障状态下的发动机系统动力学行为[1]。

20世纪70年代,美国针对航天飞机主发动机开展了故障诊断与健康监控的相关研究,随后,美国和欧洲针对液体火箭发动机故障过程的动态特性开展了大量的仿真研究[2]。国内则以国防科技大学为代表[3],主要对常规推进剂发动机、液氧煤油发动机[4]和空间推进系统[5]开展了故障过程的动态特性建模与仿真研究,但对氢氧发动机故障过程的研究则较为缺乏。

为了实现新一代运载火箭芯一级氢氧发动机的故障检测与定位,基于AMESim仿真软件平台,自主编写开发了液体火箭发动机动态仿真模型库,在合理简化系统的基础上,构建了50 t级大推力氢氧发动机动态仿真模型。针对该型发动机某次试验故障,本文开展了多种故障模式的注入与动态仿真,对发动机故障点附近的动态特性进行了分析,与试验实测参数曲线进行详细对比,提出了可能的故障模式,为大推力氢氧发动机故障的准确定位提供了参考。

1 发动机组件动力学模型

1.1 管路流体动力学模型

近似认为推进剂在管路内温度恒定,其密度、黏性等物性参数均只与压力相关,由此可将一维可压缩流分段有限元模型进行简化[6]。

设管道分段数为n,则对于状态变量控制单元,采用容性方程形式

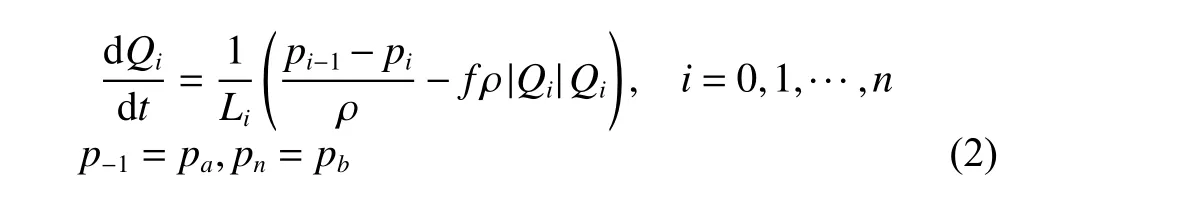

对于速度变量控制单元

1.2 涡轮泵组件动力学模型

1.2.1 离心泵动力学模型

如图1所示,将泵入口端面和诱导轮入口端面之间的体积视为集中体积,该体积应包括入口容积以及诱导轮、叶轮、扩散器的过流容积。

图1 离心泵有限元格式Fig. 1 Finite element scheme of centrifugal pump

1)泵入口处压力方程

泵入口单元压力方程可由集中体积的流容方程计算[6]

3)泵出口参数计算

离心泵出口压力为

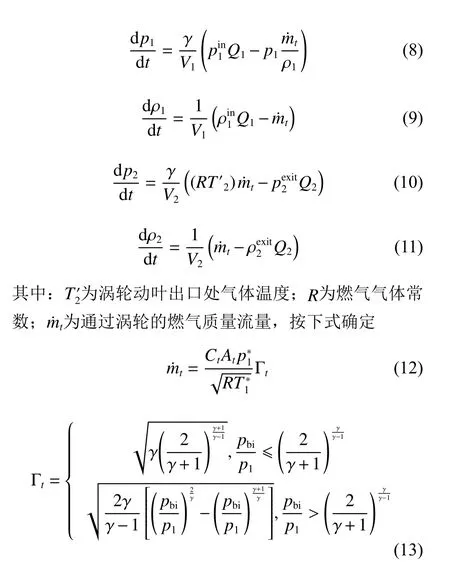

1.2.2 涡轮动力学模型

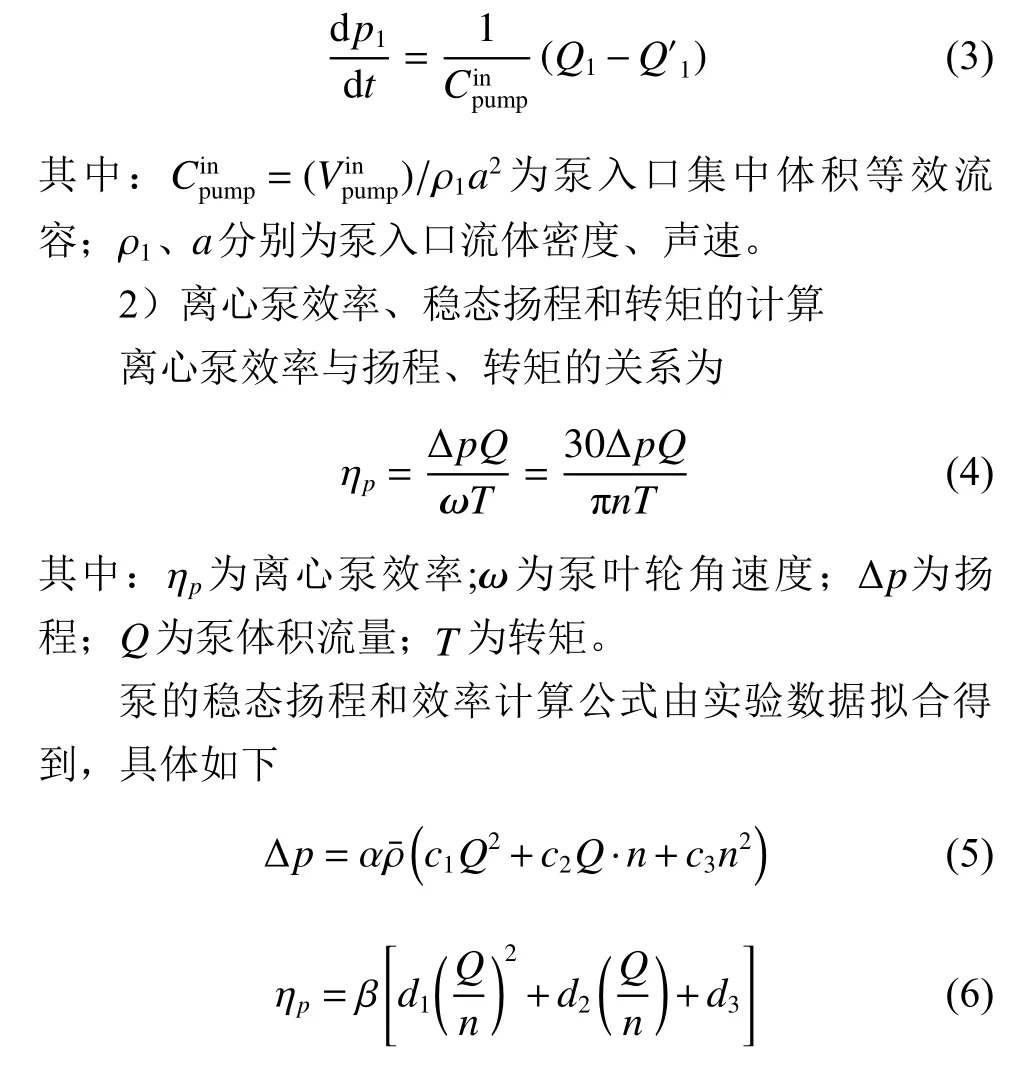

将涡轮考虑为一个C-R-C模型,即等效为一个集中体积–阻力–集中体积的组合元件[6-7]。

1)涡轮工质流动的动力学方程

如图2所示,为涡轮等效元件的示意图。对于两端的集中容积,根据质量守恒和能量守恒定律,不难得到

图2 涡轮有限元格式Fig. 2 Finite element scheme for turbine

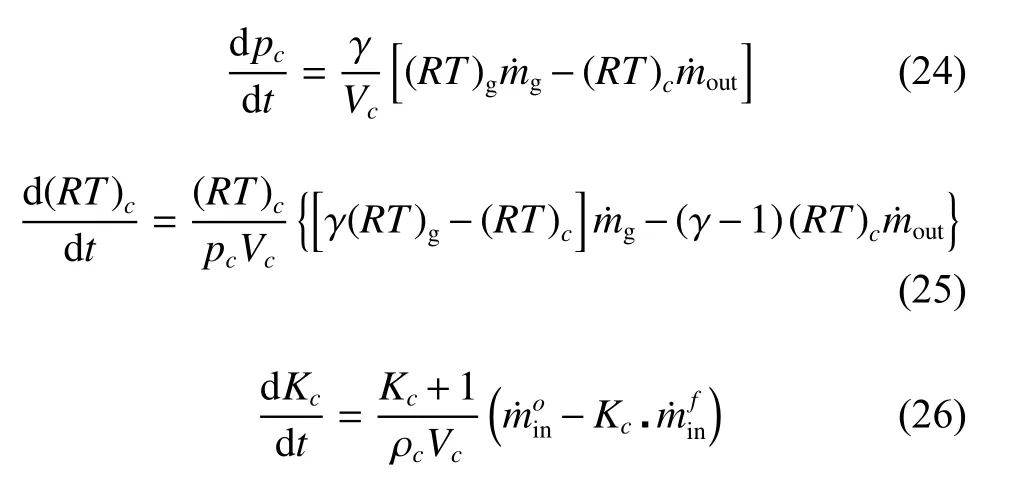

1.3 燃烧装置动力学模型

发动机系统中燃气发生器、推力室均为热力组件。对于燃气发生器及推力室的燃烧区,建立其数学模型时作如下假设:①忽略燃烧时滞;②燃烧过程是绝热的;③燃烧生成燃气的温度、组分浓度等在燃烧区内瞬时均匀一致;④燃气为理想气体;⑤忽略燃烧区内液相推进剂所占体积[6-8]。

根据以上假设以及质量、能量守恒方程、燃气状态方程可得到燃烧区状态方程如下

1.4 节流元件模型

阀门、节流孔板等节流元件,可用统一的压力–流量特性方程描述

2 仿真模型的构建与验证

2.1 仿真模型构建

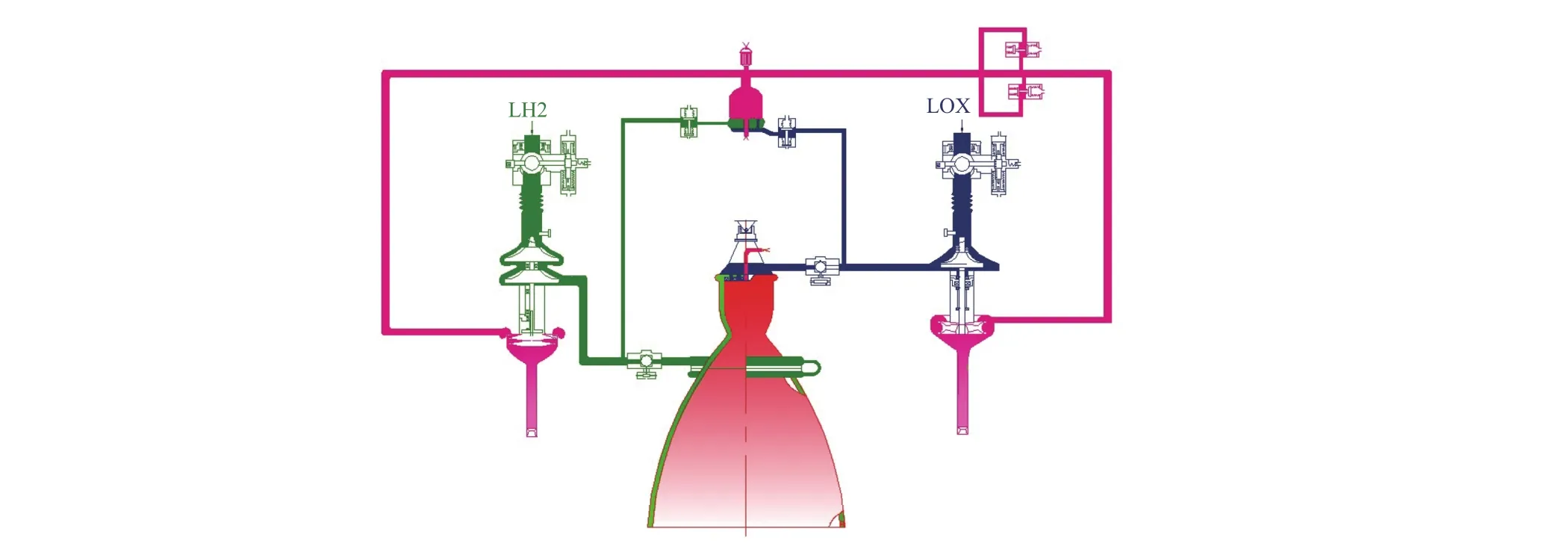

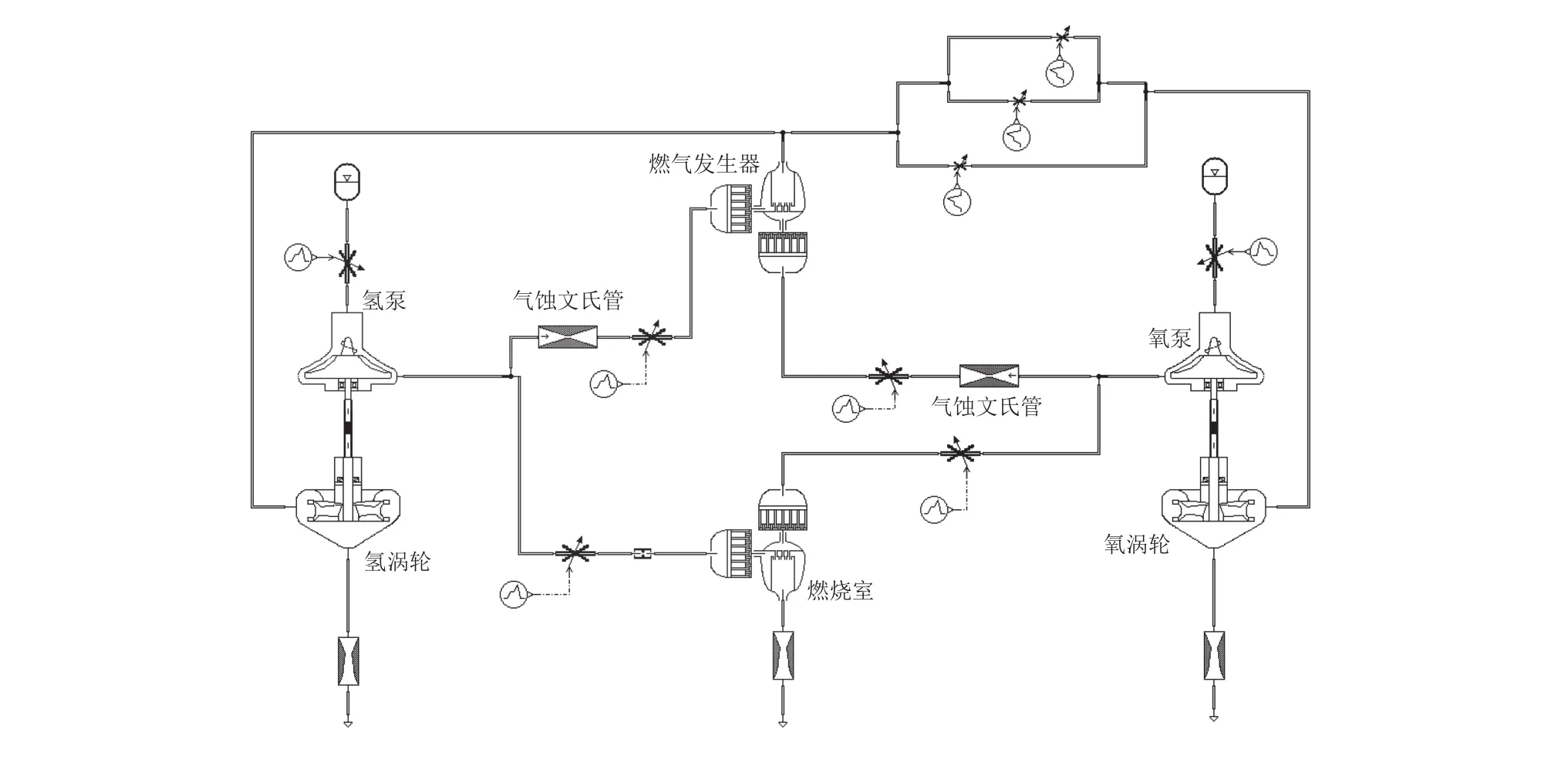

大推力氢氧发动机系统方案如图3所示,搭建的发动机故障模式动态特性仿真模型,如图4所示。液氢与液氧经离心泵增压后,大部分进入燃烧室进行燃烧,然后通过喷管排出产生推力,小部分进入燃气发生器,燃烧产生的燃气驱动涡轮,分别带动氢泵和氧泵做功,然后直接排向大气[8]。在仿真模型中,使用与发动机实际喷管喉部面积相同的音速喷嘴模拟喷管的流量特性,同时为了提高计算效率,对系统模型中不影响故障仿真正确性的因素进行简化,忽略推力室冷却通道的换热,并用节流元件模拟冷却通道压降,这是由于推力室燃烧模型采用绝热模型,因此再生冷却模型中的夹套传热过程并不影响燃烧结果计算的准确性;另一方面将推进剂视为温度不变的弱可压流体[9-12]。

图3 大推力氢氧发动机系统示意Fig. 3 Schematic diagram of high-thrust LOX/LH2 engine system

图4 大推力氢氧发动机故障模式动态特性仿真模型Fig. 4 Simulation model of fault mode dynamic characteristics of the high-thrust LOX/LH2 engine

2.2 仿真模型验证

为验证上述系统仿真模型的准确性,对该型大推力氢氧发动机地面试车的起动与关机过程进行了动态特性仿真,仿真结果与试车实测参数的对比如图5所示。

图5 大推力氢氧发动机某次试车仿真与实测曲线对比Fig. 5 Comparison between simulation results and measured data of a test run of the high-thrust LOX/LH2 engine

通过对比可以看出,本文搭建的发动机系统动态特性仿真模型能够较为准确地反映发动机起动、关机过程中的参数变化趋势,推力室压力曲线与试车基本符合实际试车情况。由于建模过程中对各组件数学模型进行了不同程度的简化,因此仿真结果与试车实测参数存在一定的稳态误差,但是动态趋势的一致性较好。由此验证了上述发动机动态特性仿真模型的准确性。

3 故障模式仿真分析

采用前述仿真模型,对大推力氢氧发动机某试验故障多种可能的故障模式[13-18]进行了动态特性仿真分析,并与故障实测参数进行了详细对比。下面给出了几种典型故障模式的仿真结果分析及实测参数对比。

3.1 发生器氧阀异常关闭

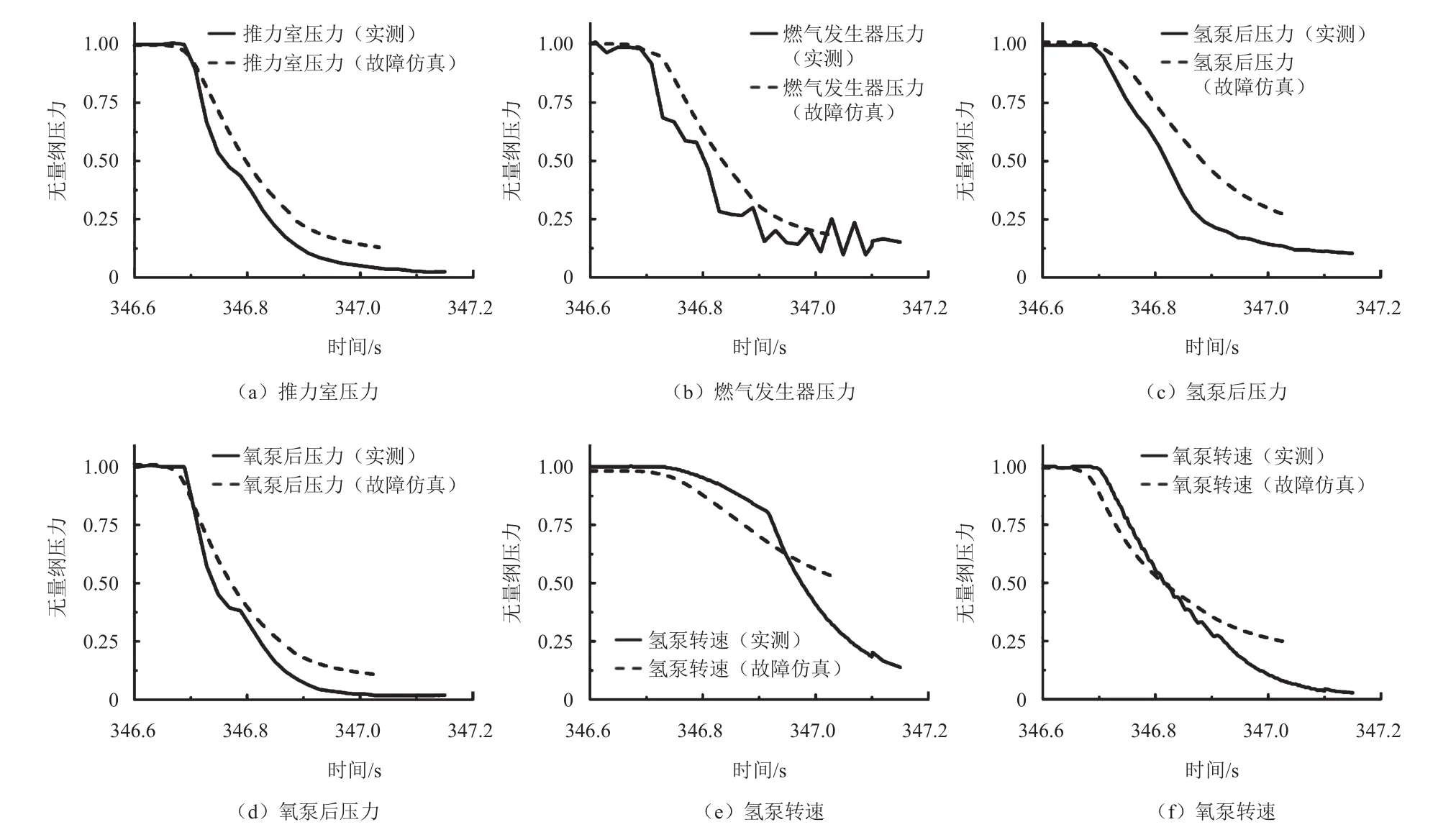

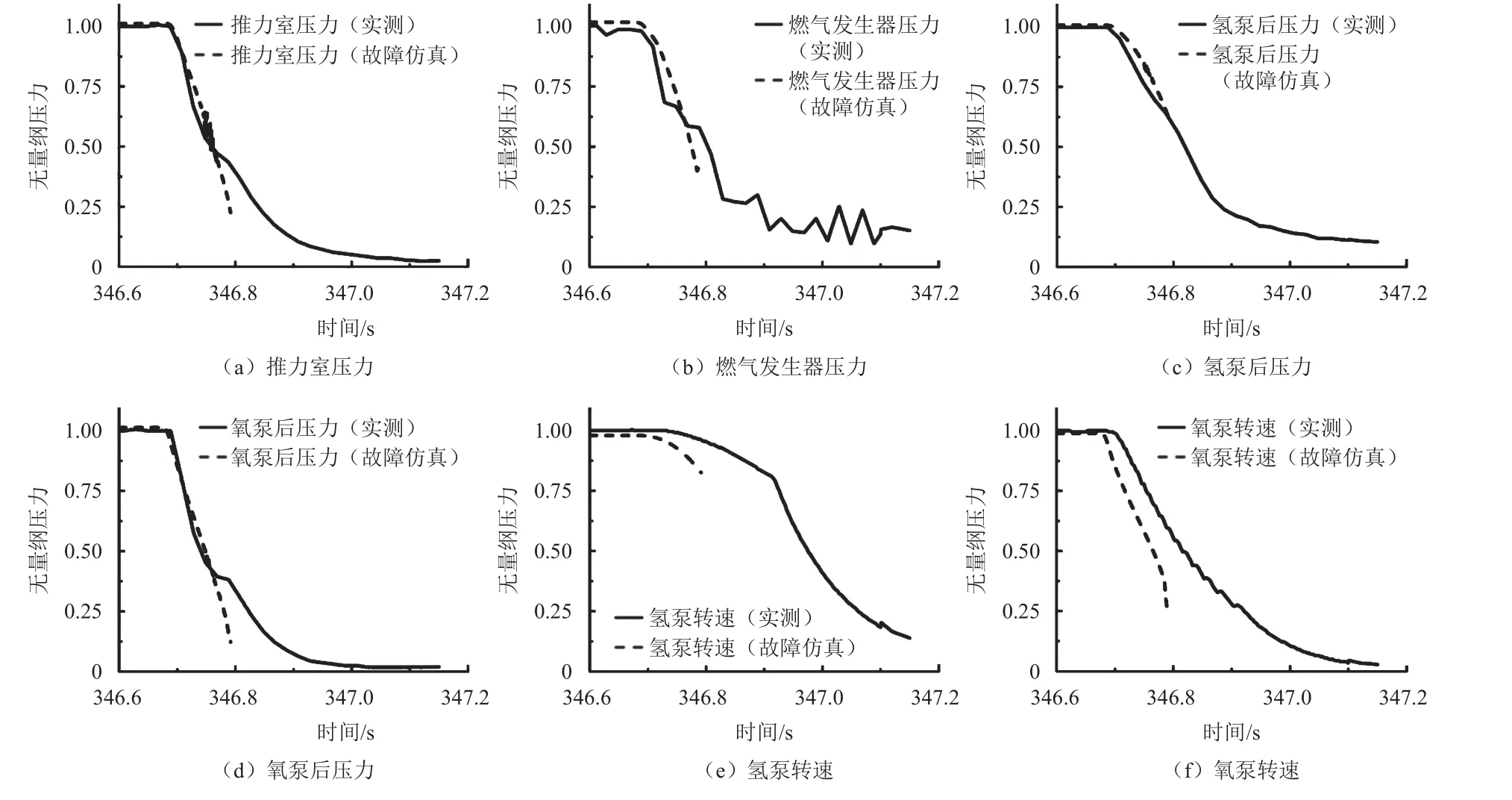

仿真时设置发生器氧阀异常关闭故障,阀门按线性关闭,响应时间50 ms,仿真得到的结果与故障实测参数对比如图6所示。

图6 发生器氧阀异常关闭故障仿真与实测曲线对比Fig. 6 Comparison between simulation results and measured data of abnormal closing of generator oxygen valve

从故障仿真结果看,如发生器氧阀异常关闭,则发动机各参数下降趋势与正常关机类似,由于燃气发生器的氧化剂供应被切断,其压力首先迅速下降,但因涡轮泵转子有惯性,因此推力室压力、泵后压力下降相对较为平缓,氢、氧涡轮泵转速下降速率也与之相似,这与故障实测参数迅速下降的现象差异明显。

3.2 氧涡轮排气管路阻塞

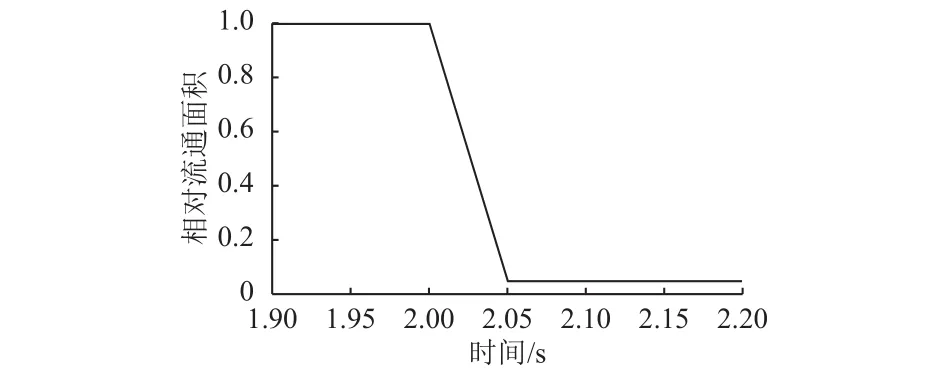

仿真时设置氧涡轮排气流路流通面积减小,相对流通面积在50 ms内按线性方式减小95%。变化曲线如图7所示。

图7 氧涡轮排气管相对流通面积变化Fig. 7 Change of relative flow area of oxygen turbine exhaust pipe

得到的仿真结果与实测参数曲线对比如图8。该故障模式下,仿真得到的发生器压力、推力室压力、氢/氧泵后压力及转速曲线均出现快速下降,趋势与实测参数基本一致,但氢泵转速下降曲线与实测参数曲线之间存在一定的差异,这可能是由于仿真模型与在非正常关机过程中剧烈变化的液氢的实际物性参数之间的差异造成的。

图8 氧涡轮排气管喷嘴部分堵塞故障仿真与故障实测对比Fig. 8 Comparison between simulation results and measured data of partial nozzle blockage in exhaust pipe of oxygen turbine

3.3 燃气喷嘴堵塞

仿真时设置燃气喷嘴堵塞模式,对主燃气喷嘴堵塞的情况进行了模拟仿真。仿真时假设主燃气喷嘴流通面积在50 ms内线性减小至0,仿真结果与实测参数曲线对比如图9所示。

图9 主燃气喷嘴堵塞故障仿真与故障实测对比Fig. 9 Comparison between simulation results and measured data of main gas nozzle clogging

仿真结果表明,如果燃气喷嘴堵塞,燃气发生器首先出现一压力峰,随后该压力再迅速下降,氢涡轮泵转速也会有先上升、再迅速下降的趋势。这主要是由于燃气发生器及燃气喷嘴前、氢涡轮前的燃气管路构成了一个大的气体容腔,集中容积的特性较显著,燃气喷嘴堵塞,最先反应的即是上游的燃气发生器压力及氢涡轮入口压力(均出现压力峰),该压力峰未能传播至燃气喷嘴下游的氧涡轮入口。发动机其它参数变化相对滞后。

3.4 燃气发生器熄火

仿真时设置燃气发生器突然熄火,转为气氢膨胀做功状态,假设气氢温度为300 K。仿真结果与实测参数的对比情况如图10所示。

图10 燃气发生器熄火故障仿真与故障实测对比Fig. 10 Comparison between simulation results and measured data of gas generator flameout

仿真结果显示,燃气发生器熄火时,发生器压力迅速下降,比故障实测燃气发生器压力下降速率更快,但与此同时,受到氢氧涡轮泵惯性的影响,推力室压力、泵后压力以及氢氧涡轮泵转速的下降速度相对较缓,与故障实测曲线有明显的差别。

3.5 氧涡轮泵转子卡滞

仿真时,待发动机工况稳定后,在氧涡轮泵转子上增加一个与泵扭矩方向相同的附加扭矩,大小为1 000,得到的仿真结果如图11所示。

图11 氧涡轮泵转子卡滞故障仿真与故障实测对比Fig. 11 Comparison between simulation results and fault measurement data of oxygen turbine pump rotor sticking

3.6 小 结

通过仿真计算结果与实测参数的对比,发现在不同的故障模式中,氧涡轮排气管路阻塞的故障模式与发动机故障实测参数下降情况符合得最好。

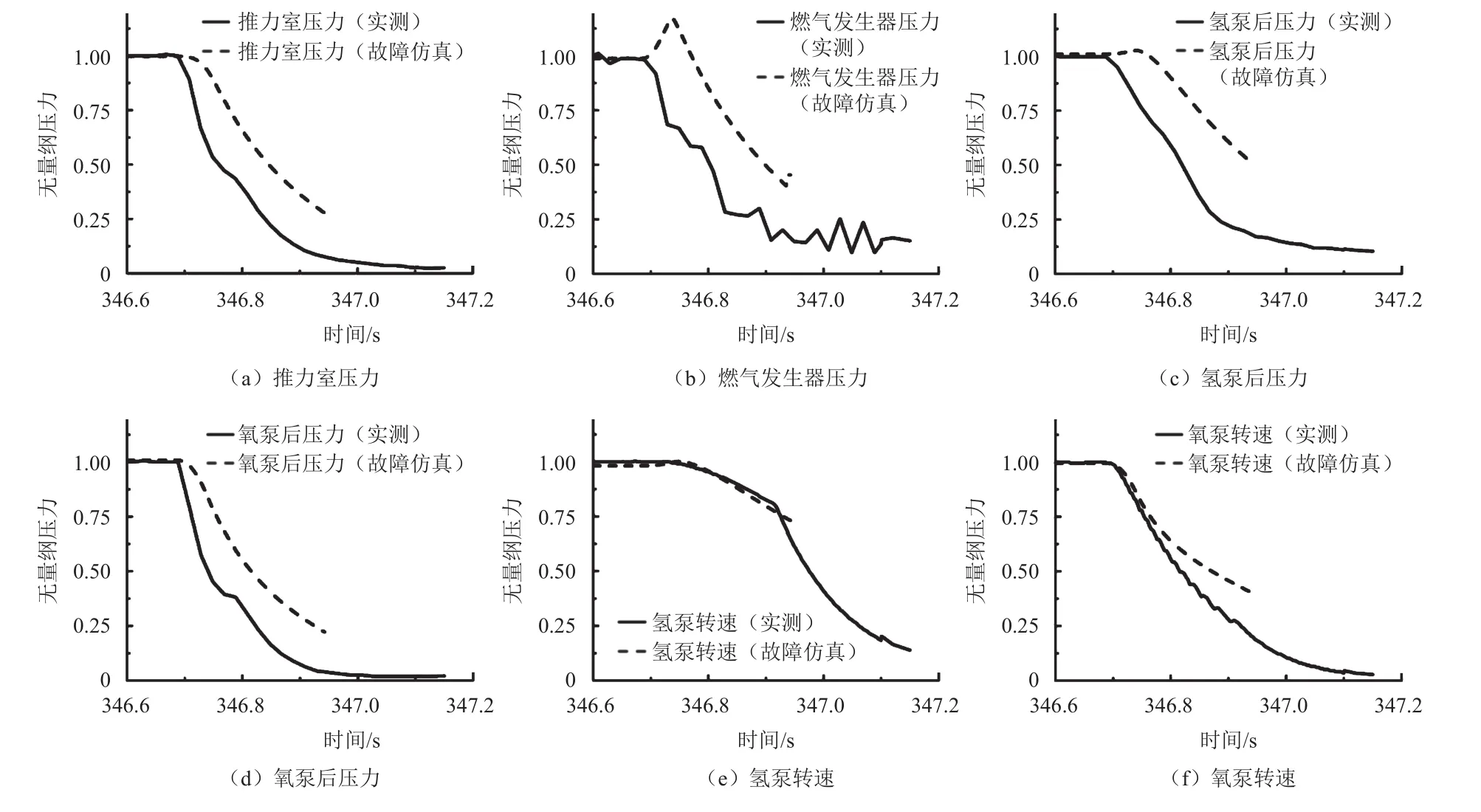

4 仿真结果验证

通过实测数据分析、历史故障数据分析,结合前述故障模式仿真结果,初步确定导致发动机故障的最大可能原因是氧涡轮排气管路阻塞故障模式,为此开展了验证试验。

为模拟氧涡轮出口排气管阻塞,对大推力氢氧发动机进行了局部改造,在排气管路并联安装两个常开电爆阀。模拟氧涡轮出口阻塞故障时,两路电爆阀同时关闭,其中一路全关,另一路保留部分面积,最终预计阀门关闭后的当量面积与3.3节中仿真所用的管路堵塞95%一致。

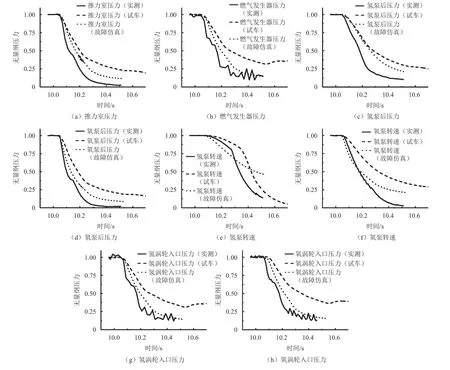

通过热试验得到了氧涡轮出口排气管阻塞时,发动机整体参数的变化情况。结果表明,故障注入后(电爆阀起爆),氧泵后压力变化速率最大,整体参数变化趋势与故障实测及仿真结果相似,但下降速率仍略小于实测结果,主要是由于氧涡轮输出功率下降速率较慢所致,可导致该现象的因素包括电爆阀关闭后氧涡轮压比偏差、低压比下涡轮效率偏差等。故障模式验证试验与故障实测、仿真结果的对比如图12所示。

从图12可以看出,在氧涡轮出口阻塞故障模式下,发动机主要参数的动态变化趋势与故障实测参数及仿真计算结果基本一致,初步验证了故障仿真结果及故障定位的可信度。

图12 故障模式验证试验与故障实测、仿真结果的对比Fig. 12 Comparison between fault mode verification test with fault measurement and simulation results

根据仿真与试验结果,分析故障可能的发展过程为氧涡轮排气管路在复杂力热环境下局部结构出现异常,造成氧涡轮排气阻塞,导致氧涡轮后压力升高,涡轮压比减小,氧涡轮失去做功能力;随后发动机失去氧化剂供应,燃气发生器与推力室相继熄火,发动机主要参数快速下降,发动机失去推力。

5 结 论

本文建立了液体火箭发动机各组件的动态特性数学模型,在此基础上构建了大推力氢氧发动机系统动态特性仿真模型;将该模型仿真获得的结果与地面试车实测参数进行对比,验证了仿真模型的准确性。

针对大推力氢氧发动机某次试验故障,采用该仿真模型对多种可能的故障模式开展仿真计算,获取了不同故障模式下发动机参数的变化规律,通过对比分析,认为可能性较大的故障模式为氧涡轮排气管路阻塞,随后针对该故障模式开展验证试验,结果吻合良好,证明通过模型仿真实现了故障的准确定位。

综上,本文建立的动态仿真模型可以实现大推力氢氧发动机的故障识别与准确定位,在此基础上,利用故障树形成完整的故障注入模型阵列,通过仿真计算建立完整的故障参数特征库,就能够通过发动机实时工作参数与故障参数特征库的对比,实现发动机故障的实时监测与准确定位,提升发动机的工作可靠性。