直径五米大型箭体结构设计与优化

2021-09-25骆洪志郭彦明吴会强

骆洪志,郭彦明,吴会强

(北京宇航系统工程研究所,北京 100076)

引 言

“长征五号”运载火箭作为中国新一代大型运载火箭,以大幅提升中国进入空间能力为目标,是中国由航天大国向航天强国迈进的重要支撑和显著标志[1-2]。箭体结构系统作为运载火箭的重要系统之一,是整个运载火箭的基础[3]。5 m直径大型箭体结构在研制过程中突破了一系列技术难题[4],构建了5 m级大型箭体结构产品体系,比如5.2 m直径大型多功能冯.卡门整流罩、5 m直径大型低温贮箱、5 m大集中力承载舱段、5 m直径大型复合材料防热尾段等为典型代表的箭体结构产品设计,实现了箭体结构产品尺寸从3.35 m到5 m的巨大跨越[2,4,5-6]。采用创新设计理念,针对大型箭体结构的特点,结合理论计算[7]、有限元分析和静力试验等验证方法,建立了一套适用于5 m级大型箭体结构产品设计的理论方法体系。大力推动新材料的使用,实现箭体结构材料体系更新换代,比如贮箱主体结构采用2 219铝合金全面替代传统的2A14铝合金,壳段中采用低密度镁合金、钛合金型材和旋压薄壁管材,以及PMI闭孔刚性泡沫等一系列新材料[8-9],解决了轻量化设计难题,实现了箭体结构精细化与多功能一体化。

1 大型低温贮箱结构设计与优化

“长征五号”运载火箭采用全新的Φ5 m直径大型低温贮箱结构,具有直径大、容积大、载荷工况复杂、结构效率要求高、可靠性要求高等特点,是目前国内规模最大、难度最高的液体推进剂贮箱,除具有贮存和输送液氢燃烧剂和液氧氧化剂功能外,还具有承受整个箭体传递的轴压、弯矩、剪力以及推进剂管理系统带来的内压载荷等能力。大直径低温贮箱结构设计技术应用了全新的设计理念和设计方法,通过在贮箱过渡环焊缝位置轴弯内和温度载荷共同作用下的应力分布规律研究、材料性能变化对应力分布的影响研究、贮箱焊缝应力应变测量及残余应力消减技术研究[10-11],在千t级集中力的超大网格扩散结构、新型液氢贮箱消漩和过滤多功能装置和大载荷管路止推支架设计方面实现了突破,提高了低温运载火箭贮箱结构设计能力和水平。

1.1 2 219铝合金材料体系研究

贮箱主要结构材料选择方面,采用焊接可靠性更高的2 219铝合金替代已经使用了30余年的2A14铝合金[12]。中国现役运载火箭贮箱结构材料存在两个严重的问题:一是焊接性能差,特别是裂纹倾向大、断裂韧性低,二是在存放过程中存在晶间腐蚀和应力腐蚀倾向。这些问题都是困扰贮箱可靠性的质量隐患。新一代运载火箭贮箱结构选用2 219铝合金作为主体承载结构材料,具有满意的使用性能、优良的工艺性能,特别是良好的焊接性能和较高的断裂韧度[13]。

1)低温贮箱材料设计性能选取方法研究

新一代运载火箭要求贮箱结构材料具有轻质、高强、可焊性好、材料和焊接接头的低温力学性能和塑性好等特点。低温贮箱采用了许多新技术、新工艺。因此,低温下贮箱材料和焊接接头性能是贮箱结构承载能力的关键,在工程化应用阶段,需要对母材和不同焊接方法所焊接头的超低温性能进行科学的评价,从而为设计指标选取确立科学的方法。

2)不同热处理状态对焊缝力学性能影响的研究

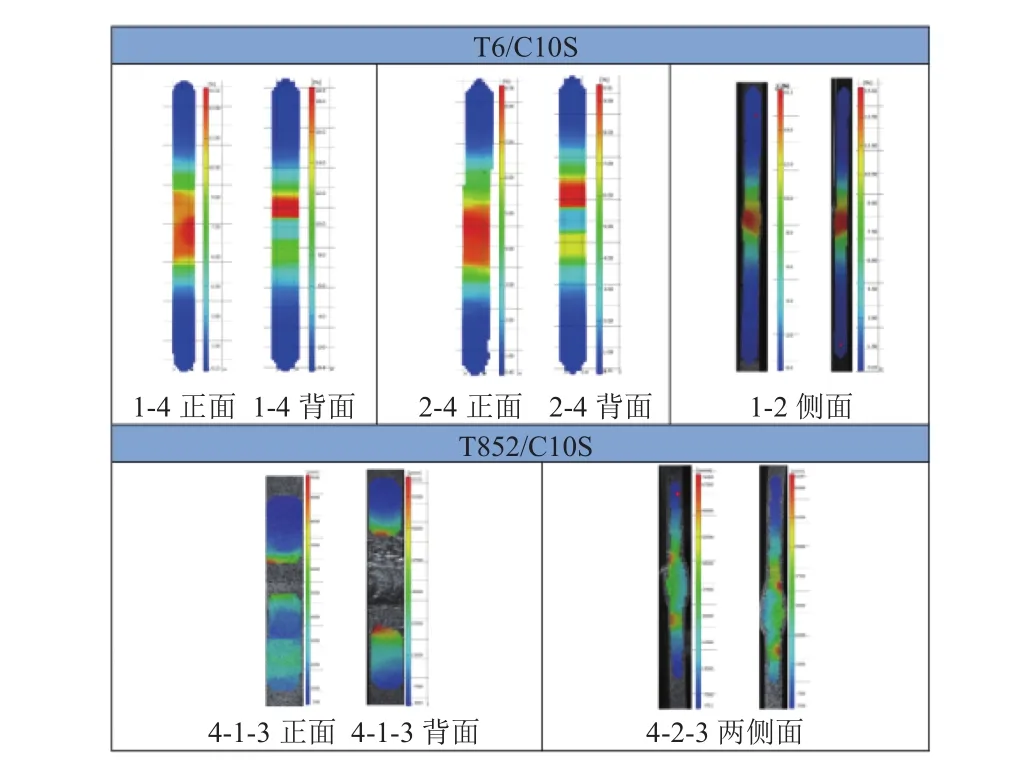

为掌握过渡环不同热处理状态的母材及焊接接头力学性能变化规律,开展了T852状态(固溶处理+冷锻+人工时效)和T6状态(固溶处理+冷锻+退火)两种热处理状态对材料性能、焊接工艺和接头性能的影响分析。针对过渡环母材和焊缝结构进行整体剖切,开展焊缝力学性能测试和微观组织分析,包括不同温度情况下的力学性能测试和分析。利用ARAMIS测量系统,获得不同热处理状态焊接接头的应变测量数据。2219铝合金不同热处理状态焊接接头的应变结果见图1。

图1 不同热处理状态焊接接头的应变结果Fig. 1 Strain results of welded joints in different heat treatment states

3)基于提升变形协调能力的焊缝性能评价技术

按照优化的叉形环与筒段焊接工艺、进行不同焊接工艺参数的匹配试验,分析焊接工艺和焊接参数对接头局部结构变形协调能力的影响。

1.2 新型低温贮箱结构设计技术

1)箱体过渡环区域结构优化设计

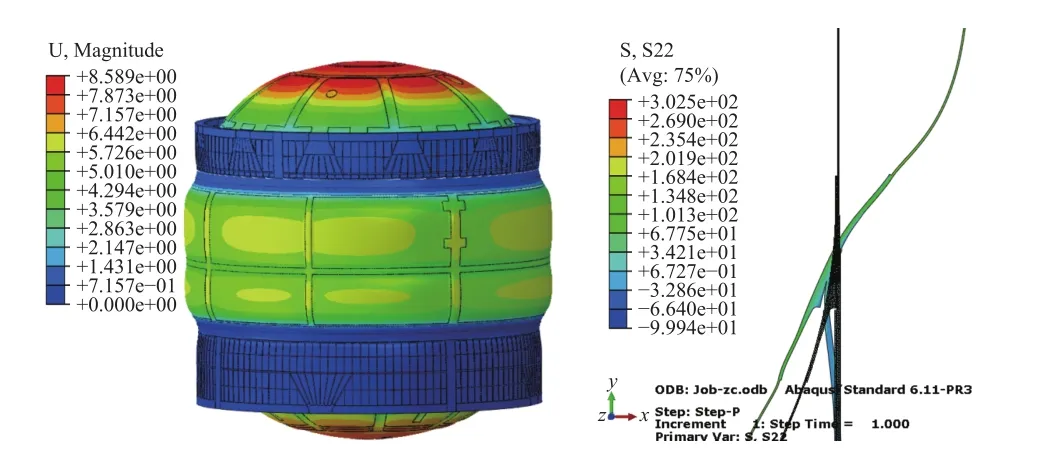

在大轴拉、内压载荷作用下,大型薄壁低温贮箱叉形环位置的受力和变形都十分复杂,对传统设计方案在低温情况下进行有限元分析,获得变形、应力分布规律。复杂的应力状态对该位置焊接接头的失效模式有显著影响,而传统贮箱设计方法仅计算环焊缝平均应力,对刚度不连续、内外表面受力不均匀和附加弯矩的问题考虑不够。通过研究发现,叉形环与圆筒段焊接区的应力较复杂,在局部弯矩下有较大的应力梯度。二次弯曲作用下,导致焊缝位置内外表面的应力差别显著,贮箱加注液氮后,箱体先向内收缩;加载轴拉、内压后,叉形环向内收缩,而筒段和箱底向外扩张,箱体母线发生变化。叉形环和筒段相对接的环缝,其焊接接头屈服强度较低,而叉形环与筒段基体母材屈服强度较高,为协调母线变形导致的伸长,焊接接头被强制进入屈服,发生延伸变形,需要较强的焊缝塑性变形能力[14]。典型贮箱过渡环区域位移和应力云图见图2。

图2 过渡环区域位移和应力云图Fig. 2 Displacement and stress nephogram in transition ring region

2)大直径低温贮箱薄壳结构集中力扩散优化

芯级一级氧箱作为箭体结构主承力结构部段,由前捆绑点传递了千t级(1 500 t)的捆绑集中载荷,贮箱薄壳结构集中力扩散优化成为了结构设计的难题[15]。从优化传力路径入手,设计目标为结构危险区域的集中力扩散效率至少达到70%以上。

采用有限元分析计算软件,按照芯一级氧箱的载荷工况对结构进行拓扑优化设计。按照氧箱筒段受力情况,选择两个最恶劣的载荷工况,进行计算分析。氧箱结构轴压失稳承载能力分析,取整个结构的1/4、捆绑支座的1/2区域建立模型,内压载荷加载使用载荷,捆绑横向力施加一半,轴向力通过施加位移载荷获取反力而得到。4个捆绑集中载荷相等的条件下,失稳位于氧箱筒段1与前底过渡环相接的附近区域。4个捆绑载荷相同条件下氧箱结构位移云图见图3。优化后的芯一级氧箱后短壳采用分布式扩散结构、后底过渡环采用大圆角过渡、筒段采用三角形网格[16-19]+厚度渐变式新型结构。

图3 4个捆绑载荷相等条件下的云图Fig. 3 Nephogram of the four bundling loads under equal conditions

1.3 箱内多功能附件一体化设计

提高推进剂的利用效率是低温贮箱推进剂管理系统的核心目的,为增加推进剂进入发动机泵前使用的安全性,推进剂必须通过防晃装置、防漩装置和过滤装置。防晃装置的主要作用是防止在过载条件下推进剂产生剧烈的晃动,在防晃板阻尼作用下平稳流动[20]。防漩装置主要作用是避免推进剂在输送口产生气漩,影响发动机的正常工作。过滤装置的主要作用是隔离箱内多余物。同时,低温推进剂介质环境是一个非常苛刻的温度条件,如何满足结构强度和刚度、模态以及结构布局的要求,如何满足推进剂管理、推进剂使用安全、热力学环境等要求,成为箱内附件设计问题的关键技术。

1)消漩和过滤复合功能结构

防漩和过滤装置设计成一种整体结构形式,上层为防漩装置,底层为过滤装置。主要由叶片、隔板、不锈钢骨架、过滤网、支架板等部段组成,为一体化结构。叶片、隔板和骨架主要作用是维持推进剂的正常流动,防止出现旋涡或下榻现象;隔板、不锈钢骨架、过滤网以及贮箱箱底主要作用是对液氢推进剂起过滤作用,防止多余物进入输送管路;支架板为支撑和连接结构,主要作用为实现整套装置与贮箱主体结构的连接,并为整套装置提供结构支撑。新型消旋过滤装置具有结构布局合理、防漩效果好,推进剂挤出效率高、轻质高强等优点,特别是耐低温结构的适应性较强。新型消漩过滤装置结构如图4所示。

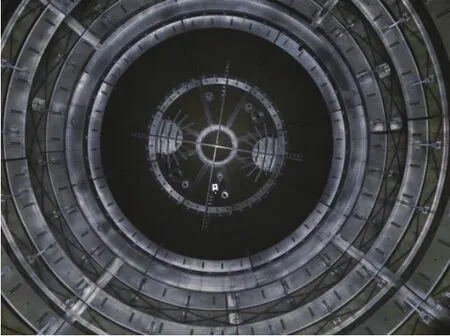

图4 新型消漩过滤装置Fig. 4 A new type of vortex elimination filter device

2)新型防晃结构

芯一级氧箱由于晃动载荷较大,采用传统防晃结构形式无法满足结构强度和刚度、热力学环境、模态以及布局的要求。箱筒段防防晃板必须采用改进设计才能满足相应要求,经过多方案优选分析,最终确定了分段、角撑固定式防晃板结构。由于单块防晃板是独立的,之间没有搭接,在贮箱受内压,壳体膨胀变形不会在防晃板上形成累积变形,从而降低防晃板对贮箱膨胀变形的约束,降低防晃板连接角撑的焊点的应力。另外的措施为,在防晃板靠壳体一侧、沿半径方向开细槽,贮箱壳体膨胀后,防晃板外侧的细槽会张开,也降低了防晃板对贮箱壳体膨胀的约束,从而降低连接角撑焊点的应力,新型防晃结构如图5所示。

图5 新型防晃结构Fig. 5 New anti-shaking structure

1.4 大型贮箱绝热设计

“长征五号”火箭采用全新的Φ5 m直径大型低温贮箱绝热结构,具有规模大、温度载荷工况复杂、可靠性高等特点。为了满足火箭飞行过程中的超低温环境、气动加热以及振动等环境要求,贮箱包覆绝热结构,以降低推进剂与外界环境的热量传递,保证推进剂的蒸发量在容许范围内。绝热结构首先研制了环保等级较高且轻质、热导率低的泡沫材料,开展基于使用环境下的机械性能和热性能试验。开展了绝热结构设计,通过计算分析及各种筛选试验获得各种方案的绝热性能,通过对比进行综合评价,最终确定最优化的绝热结构方案。

贮箱绝热结构的功能要求除了绝热性外,兼有一定的防水防护功能,还应考虑制造周期和经济性。因此在设计上并没有拘泥于传统型号的结构方案,而是从各组成成分的材料、形态以及组合形式上做了多元化的设计,确保设计和优化出最适合本型号使用的产品。

新型绝热泡沫采用HCFC-141b发泡剂,与氟利昂泡沫相比,环保等级高,其力学性能和热性能与氟利昂泡沫相当。根据“长征五号”火箭发射任务的特点,HCFC-141b泡沫应适应海南发射场高温高湿的环境以及飞行过程长时间热流冲刷的使用要求,因此研制中又创新增加了多项泡沫老化试验和加热试验,泡沫老化试验包括盐雾环境适应性试验、加速老化试验、太阳辐射环境适应性试验和环境交变适应性试验。

2 大型壳段结构设计与优化

“长征五号”运载火箭壳段结构均为Φ5 m级大型结构产品,壳段结构为满足不同功能和承载要求,具有结构类型多样[21]、材料种类丰富、载荷环境复杂等特点。为满足功能多样性需求和结构轻量化设计目标,采用创新的设计方法和试验验证技术,建立了新型Φ5 m直径壳段结构产品体系,其中典型结构包括大型冯·卡门曲面整流罩结构、400 t级单点捆绑集中力传力结构、轻量化级间段均匀蒙皮半硬壳结构、力热一体化多层蜂窝尾段结构[22]等,新技术的应用,提高了大型壳段结构的设计能力。

2.1 大型冯.卡门曲面整流罩设计

“长征五号”运载火箭采用国内最大的Φ5.2 m直径整流罩,其位于运载火箭的最前端,承受气动压力载荷和气动热环境,主要作用是在火箭飞行过程中保护有效载荷,并为有效载荷提供良好的环境[23-24]。

1)冯·卡门曲面外形设计

国内现有运载火箭的整流罩外形基本是钝头+单锥或双锥的外形,这种形状存在一些缺点,比如飞行阻力大,锥柱肩部产生较大的跨音速脉动压力,还可能影响火箭的气动特性等。

随着材料和工艺的发展,越来越多的整流罩头部锥段采用具有良好气动外形的光滑曲面截锥体。目前国外整流罩普遍采用冯·卡门曲面外形设计,主要特点为:① 轴向力和法向力系数较小;② 气动载荷分布沿箭体轴向分布变化平缓,具有较小的跨音速脉动压力,可改善气动噪声。

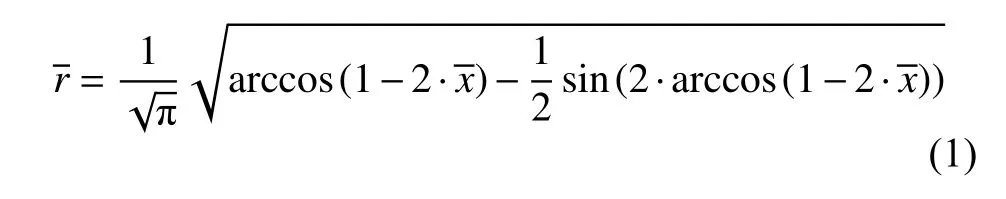

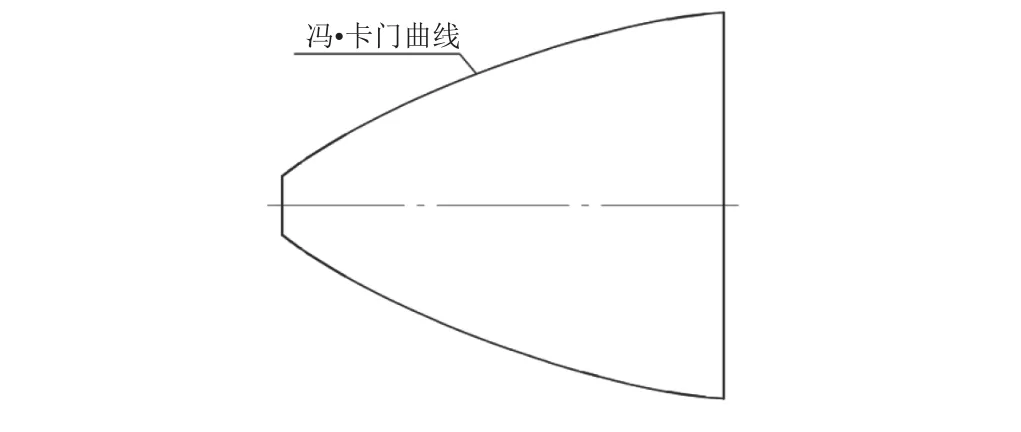

冯·卡门曲母线方程见式(1),冯·卡门曲面椎体示意图见图6。

图6 冯卡门曲面椎体示意图Fig. 6 Schematic diagram of von Karman curved vertebral body

2)新型PMI泡沫夹层结构设计

根据整流罩的载荷环境及结构特点,采用刚度原则进行设计。考虑承载与功能等各种因素,整流罩的冯·卡门锥段采用玻璃钢面板PMI刚性泡沫夹芯的夹层结构。相对于常用的铝蜂窝夹层结构,PMI泡沫夹层结构具有更好的隔热性能、透波和吸声降噪等功能,实现了结构承载和功能一体化设计[25]。

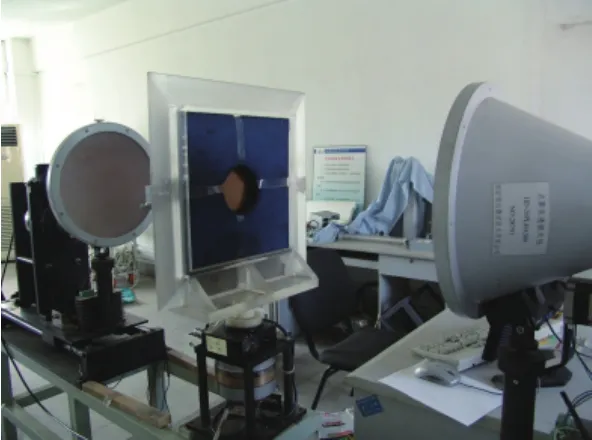

针对PMI泡沫夹层结构透波要求,开展了平板垂直入射透波试验,试验示意图见图7,试验对3.95~5.85 GHz、5.85 ~8.2 GHz、8.2~12.4 GHz、12.4 ~18 GHz 4个频段进行测试,经测试,PMI泡沫夹层结构的透波性能良好。

图7 垂直入射透波试验Fig. 7 Vertical incident wave penetration test

2.2 300 t级捆绑集中力传力结构设计

“长征五号”运载火箭采用捆绑4个助推器的两级半火箭构型,助推器的推力通过一级箱间段的主捆绑支座传递给芯级结构,并实现集中力载荷的扩散。

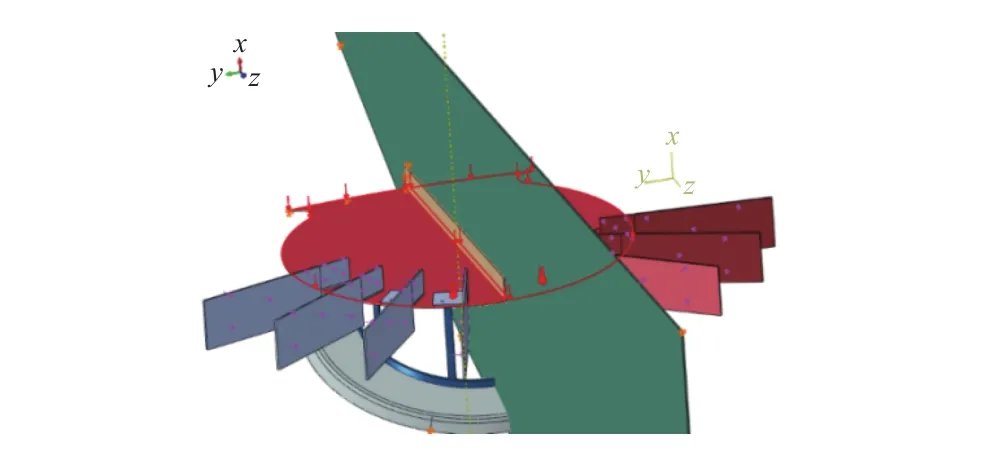

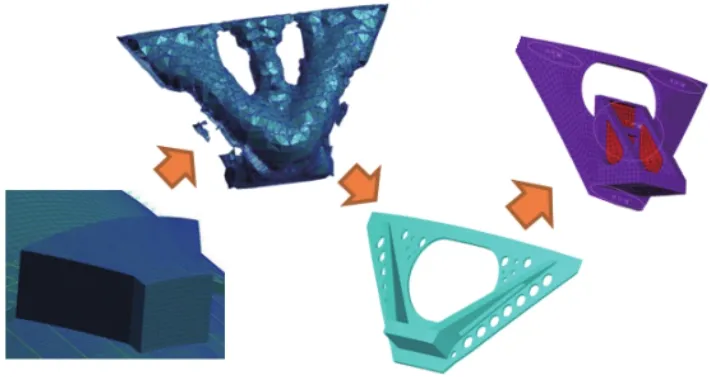

1)捆绑支座传力路径拓扑优化

捆绑支座是全箭单点最大的集中力载荷承载结构,主要作用是将助推器的推力传递给芯级结构。根据结构的受力特点,对捆绑支座结构进行拓扑优化,获得最优的传力结构。根据拓扑优化结果,捆绑支座两边各有一个较强的传力路径,可以将载荷从两侧传递至芯级结构,实现载荷的扩散,捆绑支座拓扑优化过程见图8。

图8 捆绑支座拓扑优化过程Fig. 8 Topological optimization process of binding bearing

捆绑支座采用30CrMnSiNi2A钢锻件整体机加结构,实现大集中力载荷的强度设计。根据有限元分析结果,捆绑支座整体强度满足设计要求。

2)捆绑支座与芯级结构的连接

捆绑支座位于一级箱间段的侧面,通过紧固件与一级箱间段连接。由于捆绑载荷较大,其连接可靠性是设计难点之一。连接螺栓的抗剪承载能力一般小于抗拉承载能力,为避免连接紧固件承受较大剪力,将捆绑支座的上端面与一级箱间段的前端框紧密贴合,通过端框将捆绑集中力直接传递至一级氧箱,并在一级氧箱后短壳设置载荷扩散结构。一级箱间段与捆绑支座的螺栓连接孔采用长圆孔,将捆绑载荷转化为螺栓的拉力,提高捆绑支座的连接可靠性。

2.3 轻量化级间段均匀半硬壳结构设计

级间段位于一级和二级之间,实现一级和二级箭体的连接,主要承受均匀轴压载荷。根据载荷特点,级间段采用均匀蒙皮桁条半硬壳结构,随着结构直径由Φ3.35 m跨越至Φ5 m,现有的中间框判别工程计算方法已不再适用。为实现结构轻量化设计目标,采用有限元显示算法对级间段中间框进行优化设计[26]。

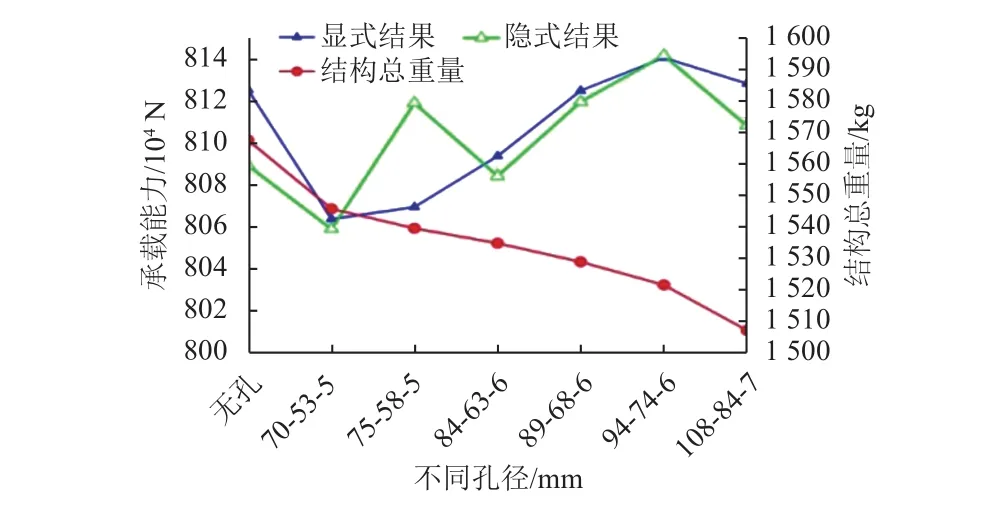

中间框采用冲压工艺增加开孔,孔的边缘会出现下陷,实现减轻结构重量的同时提高中间框的抗失稳能力[27],典型中间框开孔设计见图9。优化设计过程中,开展了不同孔径大小对结构承载的影响分析,获得最优的开孔大小和开孔数量,从而获得较优的结构参数,实现结构轻量化设计目标,不同孔径对结构承载能力影响情况见图10。

图9 典型中间框开孔设计Fig. 9 Typical midframe opening design

图10 不同孔径对结构承载能力影响Fig. 10 Influence of different apertures on the bearing capacity of the structure

2.4 力热一体化多层蜂窝尾段结构设计

一级尾段位于火箭的尾部,主要承受飞行过程中内外压载荷和发动机产生的热环境,以及箭地接口的集中力载荷。按照载荷特点,一级尾段结构按照刚度设计选用蜂窝夹层结构。

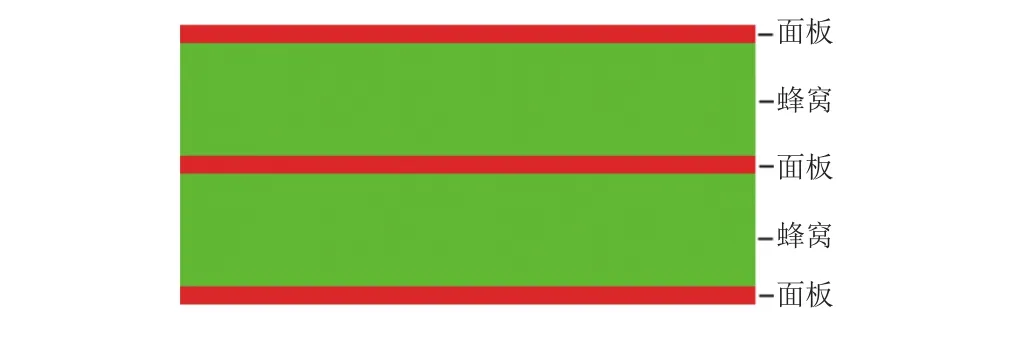

1)多层蜂窝夹层结构防热板设计

现有型号防热板一般采用底梁加强的组合防热结构,随着直径的增大,底梁的结构效率大幅下降,导致传统防热结构较重。为解决轻量化设计难题,一级尾段防热板采用Φ5 m直径多层蜂窝夹层结构,结构示意图见图11。相对于单层蜂窝夹层结构,多层蜂窝夹层结构具有降低蜂窝成型难度和提高蜂窝抗失稳能力的优势。目前使用的胶粘式蜂窝,受限于蜂窝的强度,高度超过一定值后很难通过拉伸进行展开。采用增加面板数量、降低蜂窝高度的方式可以有效解决超厚蜂窝夹层结构的制造难题。

图11 多层蜂窝夹层结构示意图Fig. 11 Schematic diagram of multi-layer honeycomb sandwich structure

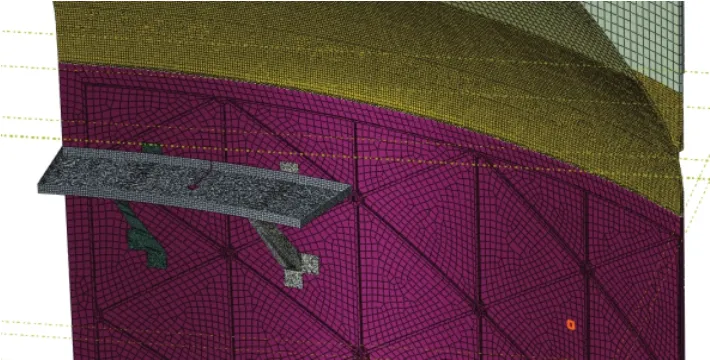

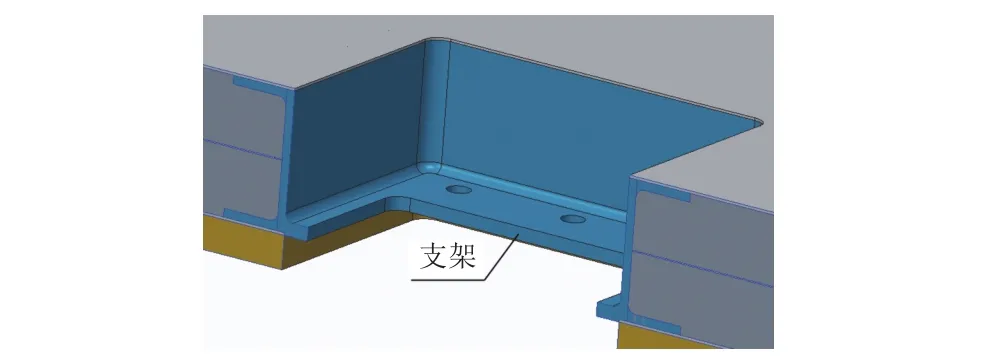

2)蜂窝夹层结构内集中力扩散设计

火箭与发射台之间设置了许多箭地接口,实现推进剂的加注和泄出、贮箱的增压等功能。工作过程中,箭地接口一般都有较大的集中力载荷通过支架传递至尾段结构。尾段结构采用蜂窝夹层结构设计,集中力载荷在蜂窝夹层结构内的扩散,关系到结构的可靠性。

根据结构特点,箭地结构支架采用C型翻边设计,并将蜂窝插入支架结构,实现集中力载荷通过支架扩散至蜂窝夹层结构,提高结构的承载能力,蜂窝内支架结构示意图见图12。

图12 蜂窝内支架结构示意图Fig. 12 Schematic diagram of scaffold structure in honeycomb

3)低密度烧蚀防热结构设计

在飞行过程中,尾段结构需要承受发动机产生的热环境,为解决对环境和对结构的影响,尾段的外表面设置了防热结构。防热结构是采用玻璃钢蜂窝增强的低密度烧蚀防热材料,其具有防热效果好、密度低、强度高等特点。低密度烧蚀防热结构与蜂窝夹层结构一体化成型,然后通过机械加工的方式获得所需要的厚度和型面。

低密度烧蚀防热结构经过地面平板烧蚀试验的考核,防热效果满足设计要求。低密度烧蚀防热结构还具有吸湿少的优点,能够满足海南潮湿环境的使用要求。

3 大型箭体结构试验验证技术

3.1 大型低温贮箱地面考核验证技术

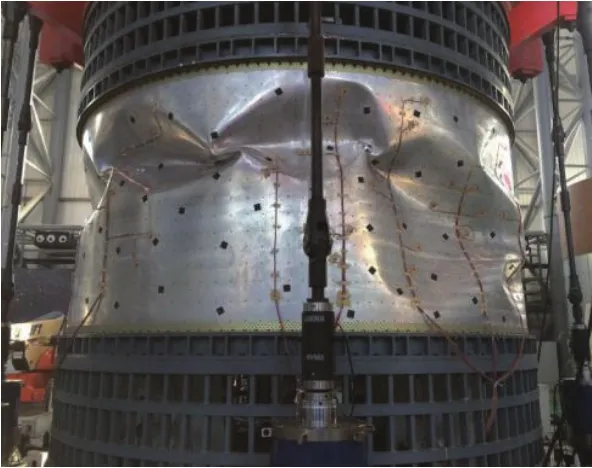

新一代大型运载火箭箭体结构贮箱采用Φ5 m直径,主要作用是贮存推进剂。贮箱结构采用了许多新型结构形式及设计技术,包括机械铣结构设计、大集中力结构设计与新型结构材料,这些技术与方法要么是首次采用,要么不成熟,因此,在初样阶段开展了大量的研究工作,从而减小型号研制的进度风险。大型贮箱结构设计技术及其验证的主要技术难点包括:2 219材料及焊接接头性能的可靠性评定[28];等边三角形网格级轴内压联合承载能力研究与试验[29];大直径密封件地面考核试验;机械铣短壳轴压稳定性承载能力研究与试验;集中力扩散研究与试验。

为解决大直径箭体结构贮箱的设计及验证技术难题,开展了大量的研究工作。通过多批次、大样本2 219材料及焊接接头性能的常低温拉伸试验的开展,得到了大量的试验数据,形成了相对完善的2 219铝合金材料和焊接接头性能评估方法。通过贮箱低温静力试验和低温联合试验,验证了机械铣正置正交网格结构、机械铣三角形网格和光筒壳结构轴压稳定性的承载能力。同时液氮和液氢低温静力试验的开展验证了大直径密封结构性能。典型试验项目见图13~15。

图13 千t级捆绑集中力联合试验Fig. 13 Combined test of thousand-ton binding concentrated force

图14 机械铣三角形网格轴压稳定性试验Fig. 14 Axial compression stability test of triangular mesh for mechanical milling

图15 全尺寸低温晃动试验Fig. 15 Full-scale low-temperature sloshing test

3.2 大型低温绝热结构验证技术

绝热结构的研制要求有:绝热性能(包括热传导和热辐射)、使用中的完整性、加注后的吸湿性能以及制造周期和经济性。“长征五号”火箭绝热结构考核验证提出了层级化验证的思路,根据不同的试验目的,定性分析试验件尺寸量级对试验结果的影响,制定不同的试验层级和方法。

1)平板级筛选试验

吸湿增重试验目的是获得各方案绝热结构单位面积上的吸湿量,从绝热结构的形式和吸湿发生的过程分析,低温抽吸方向是一维的,即空气(含水蒸气)从绝热结构外表面向内表面扩散,其在绝热结构内部横向的扩散情况对增重结果没有影响,因此提出了平板级试验。通过吸湿增重试验,建立了各方案绝热结构的吸湿量数据库,填补了该领域长期以来的空白,为低温火箭起飞前贮箱的实际增重提供了宝贵数据。

2)缩比贮箱级筛选试验

(1)冷冲击试验的目的是观察同一贮箱的绝热结构在推进剂多次加注泄出中的表现,并通过宏观测量参数估算有效热导率。工程上,有效热导率是依据单位时间内的蒸发量、绝热外表面温度等推算而来,这些参数随时间变化较大,并不能精确估算,因此用代价相对较小的缩比贮箱来开展试验。

(2)静加热试验的目的是考核绝热结构在飞行时段内能否承受在飞行条件下因太阳辐射及气动加热引起的表面温度升高,这一目的可通过缩比贮箱试验实现。“长征五号”火箭根据总体计算出的热流值,按秒态对加注推进剂的贮箱输入热壁热流,最大程度地使地面试验状态接近于飞行状态,确保了试验考核的充分性和合理性。

(3)绝热贮箱蒸发量试验搭载了动力系统循环预冷试验。与传统型号相比,“长征五号”火箭蒸发量试验中增加了对短壳、箱底外表面温度的测点,为尺寸热效应评估即结构尺寸对绝热效率的影响积累了宝贵的数据。

3)全尺寸级验证试验

全尺寸级试验也分为不同层级,“长征五号”火箭绝热结构的验证试验包括单部段的贮箱低温静力试验、各子级的动力系统试车以及全箭靶场合练。其中贮箱静力试验可验证最大载荷下的绝热结构状态,动力系统试车对内压下的绝热结构验证更为充分,靶场合练履行发射前流程,绝热结构吸湿增重值最为准确。

3.3 大型壳段地面考核验证技术

新一代大型运载火箭壳段结构采用Φ5 m级结构产品体系,相对于现役Φ3.35 m结构具有较大跨越,且结构类型多样,为验证结构设计的正确性,开展了全面的地面考核试验。

研制过程中,通过原理试验、缩比试验、全尺寸试验等多层级试验全面验证了大型壳段结构的设计正确性。根据壳段结构产品差异性,按照每个产品的特点制定了相对应的试验项目,典型的试验有:大型冯·卡门曲面整流罩考核试验、含捆绑支座的一级箱间段考核试验、均匀载荷的蒙皮桁条半硬壳考核试验、多层蜂窝夹层结构尾段考核试验等。典型试验项目见图16~18。

图16 冯·卡门锥段外压试验Fig. 16 External pressure test of von Karman cone segment

图17 整流罩地面试验Fig. 17 Ground test of fairing

图18 均匀蒙皮桁条结构破坏试验Fig. 18 Failure test of uniform skin truss structure

3.4 防热结构试验验证技术

新一代运载火箭根据飞行过程中的热环境,对相应的结构产品开展了热试验考核。

整流罩先后开展了三轮防热结构的筛选试验,最终确定整流罩粘贴软木的厚度梯度。一级尾段根据热环境要求,开展了多种防热结构的筛选试验,同时开展了防热结构热振试验的考核,验证了壳段结构热设计的正确。

4 结 论

“长征五号”火箭采用全新的模块化、轻质化设计理念和设计方法,通过结构优化设计和计算分析,以及材料体系的升级换代,建立了一套适用于5 m级大型箭体结构产品设计理论方法体系,实现中国运载火箭箭体结构从3.35 m到5 m的巨大跨越。